- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ПРЕСУВАННЯ

1.1. Загальні закономірності процесу ущільнення

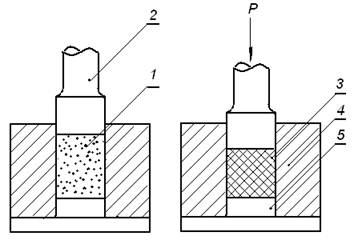

Пресування (формування) в практиці порошкової металургії є процесом, в результаті якого порошкове тіло набуває задану форму і розміри, а також властивості міцності, які необхідні для подальшої маніпуляції з ним при транспортуванні, механічній обробці і спіканні. Пресування - найвідповідальніша операція при виготовленні виробів методом порошкової металургії. Суть пресування полягає у тому, що порошок за одним з варіантів поміщається в прес-форму або в оболонку (рис.1) і піддається зовнішній дії тиску.

Перетворення сипкого порошкового тіла в компактне, яке має певну міцність, відбувається за рахунок схоплювання, прилипання, механічного зчеплення або склеювання частинок порошку одна з одною у разі введення зв'язуючого.

При цьому в процесі ущільнення відбувається перетворення точкового контакту між частинками у стадії вільної засипки в контактну поверхню різної величини, залежно від ступеню ущільнення порошку. Розмір контактної поверхні багато в чому визначає характеристики міцності пресовок.

Процес ущільнення порошків може бути умовно розділений на три стадії.

На першій стадії ущільнення порошку відбувається структурна деформація: руйнування арок і містків, що утворюються при насипанні порошку, і заповнення пусток. Цей процес супроводжується відносним переміщенням частинок і щільнішим їх укладанням без помітної деформації.

А б

1 - ущільнюваний порошок; 2 - верхній пуансон; 3 - виріб; 4 - матриця; 5 - нижній пуансон

Рисунок 1 - Схема ущільнення в прес-формах:

початковий стан (а); після прикладання навантаження (б);

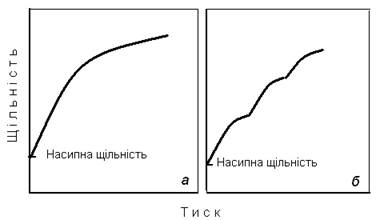

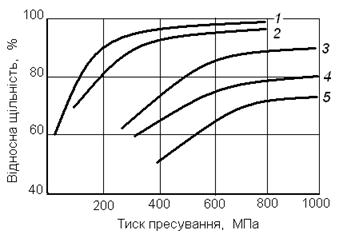

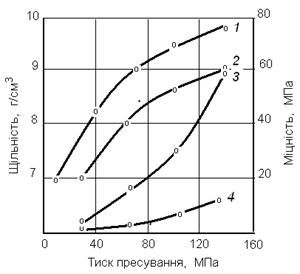

Після укладання частинок до найщільнішої упаковки починається друга стадія ущільнення. Вона супроводжується пружною і пластичною деформацією або крихким руйнуванням частинок. Деформація спочатку локалізується у контактних ділянках. При цьому, пластичній деформації або крихкому руйнуванню передує пружна деформація. Зняття навантаження в межах пружної деформації (досягнення межі пружності матеріалу, який ущільнюється), може призвести до розширення деформованих об'ємів частинок у разі незначних сил тертя між порошком і стінками прес-форми і між частинками порошку. Як правило, після такого ступеню ущільнення, витягнуті з прес-форми пресування не зберігають свою форму і розсипаються, тобто наявність пружної деформації частинок не призводить до ущільнення. На цій стадії ущільнення матиме місце тільки при досягненні на контактних ділянках напруг, що перевищують межу текучості (для пластичних матеріалів) і межу міцності (для крихких матеріалів). При досягненні на контактних ділянках напруг, що перевищують межу текучості матеріалу, який ущільнюється, починається їх пластична деформація. Остання супроводжується збільшенням контактної поверхні. При постійному зовнішньому тиску збільшення контактної поверхні супроводжується зменшенням напружень в місцях контакту і, коли вони стають рівними межі текучості, пластична деформація і ущільнення припиняються. Для вищого ступеню ущільнення необхідно підвищувати зовнішні навантаження. Як правило при деформації матеріал зміцнюється, тому подальше збільшення навантаження призводитиме до пластичної деформації матеріалу не безпосередньо в місцях контакту, а в прошарках, прилеглих до зміцнених шарів. Коли пластичній деформації піддаватиметься весь об'єм частинок, подальше ущільнення супроводжуватиметься деформацією зміцненого матеріалу, що також вимагає великих зовнішніх зусиль. У зв'язку з цим залежність густини пресування від тиску показана на рис.2,а. Зменшення темпу зростання густини із збільшенням густини обумовлене не тільки зміцненням матеріалу, який ущільнюється, але і збільшенням контактної поверхні, сил зчеплення між частинками, обумовлених відміченими раніше явищами (зварюванням, схоплюванням і т.п.), що утрудняє їх взаємне переміщення.

Процес пластичної деформації на кінцевих стадіях другого етапу ущільнення супроводжується видавлюванням матеріалу частинок в пори. При цьому частинки і їх виступи згинаються і переплітаються між собою, що також призводить до збільшення міцності пресувань.

Рисунок 2 - Залежність густини від тиску пресування при ущільненні пластичних (а) і крихких (б) матеріалів

Після стовідсоткового ущільнення починається третій етап ущільнення - обжимання компактного матеріалу. У реальних умовах при ущільненні порошкових матеріалів третій етап не досягається.

Механізм ущільнення крихких порошкових матеріалів дещо відрізняється від ущільнення пластичних. У порошках крихких матеріалів після максимального ущільнення за рахунок структурної деформації і досягнення в місцях контакту напруг, що перевищують межу міцності, відбуваються крихке руйнування виступів на поверхні частинок, дроблення самих частинок, що сприяє подальшому ущільненню порошку за рахунок структурної деформації. В цьому випадку зміна густини пресування залежно від тиску пресування відбувається стрибкоподібно (рис.2,б).

У разі пресування порошкових сумішей з крихких і пластичних матеріалів характер ущільнення залежатиме від співвідношення матеріалів, характеру розташування частинок і їх розмірів.

Розглянуті етапи ущільнення можна також охарактеризувати за допомогою уявлень про структуру і закономірності деформації порошкових середовищ, розвинених Н.І.Щербанем.

Поведінку порошкового середовища як сукупності великого числа частинок різного розміру і форми можна описати при вивченні зернистого середовища, що складається із статично еквівалентних частинок найвірогіднішого розміру  і правильної форми. Передбачається, що за однакових умов міжчасткового ковзання дисперсне середовище у всіх її ділянках зберігає однакову структуру, яку можна охарактеризувати за допомогою найвірогіднішого координаційного числа -

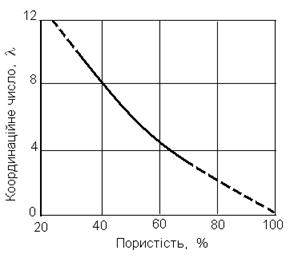

і правильної форми. Передбачається, що за однакових умов міжчасткового ковзання дисперсне середовище у всіх її ділянках зберігає однакову структуру, яку можна охарактеризувати за допомогою найвірогіднішого координаційного числа -  (число контактів окремої частинки з сусідніми). Теоретично для порошкових середовищ, що складаються з частинок однакового розміру, що не деформуються, значення

(число контактів окремої частинки з сусідніми). Теоретично для порошкових середовищ, що складаються з частинок однакового розміру, що не деформуються, значення  може змінюватися від 0 до 12. При цьому середнє координаційне число конкретного порошкового середовища може відрізнятися від цілочисельних значень. У зв'язку з цим структуру такого середовища не можна охарактеризувати за допомогою елементарного осередку з декількох частинок. Її потрібно розглядати як таку, що складається з декількох елементарних осередків з різними цілочисельними координаційними числами. Унаслідок цієї відмінності сусідніх елементарних осередків, утворених частинками порошку, з'являються "арки" і "містки". Мінімальна стійкість порошкового середовища характеризується координаційним числом

може змінюватися від 0 до 12. При цьому середнє координаційне число конкретного порошкового середовища може відрізнятися від цілочисельних значень. У зв'язку з цим структуру такого середовища не можна охарактеризувати за допомогою елементарного осередку з декількох частинок. Її потрібно розглядати як таку, що складається з декількох елементарних осередків з різними цілочисельними координаційними числами. Унаслідок цієї відмінності сусідніх елементарних осередків, утворених частинками порошку, з'являються "арки" і "містки". Мінімальна стійкість порошкового середовища характеризується координаційним числом  . Через складність визначення координаційного числа для реальних порошкових середовищ представляє інтерес залежність

. Через складність визначення координаційного числа для реальних порошкових середовищ представляє інтерес залежність  від їх пористості

від їх пористості

.

.

Ця залежність показана на рисунку 3.

У зв'язку з викладеним можна розглядати наступні стадії процесу пресування порошків.

Рисунок 3 - Залежність координаційного числа структури порошкового тіла від

його пористості

Стадія утворення нестабільних просторових структур спостерігається в тому випадку, якщо порошок при ущільненні знаходиться під дією невеликих зовнішніх і внутрішніх сил. Зазвичай, в такому стані знаходиться порошок у стадії вільного насипання. В цьому випадку  і структура порошкового тіла характеризується нестійкістю. Напруги в об'ємі частинок не перевершують межу пружності. В той же час у області контактів між частинками порошку виступами можуть бути досягнуті напруження більші межі пружності, внаслідок чого може виникнути пластична деформація в цих областях.

і структура порошкового тіла характеризується нестійкістю. Напруги в об'ємі частинок не перевершують межу пружності. В той же час у області контактів між частинками порошку виступами можуть бути досягнуті напруження більші межі пружності, внаслідок чого може виникнути пластична деформація в цих областях.

При рівновазі між гравітаційними силами і силами зв'язку між частинками, які перешкоджають їх переміщенню відносно одна одної, порошкове тіло характеризується насипною густиною  , для якої характерні значення

, для якої характерні значення  . Проте перехід до наступної стадії ущільнення відбувається не при досягненні

. Проте перехід до наступної стадії ущільнення відбувається не при досягненні  , а при відносній щільності

, а при відносній щільності  , тобто при густині, що характеризується

, тобто при густині, що характеризується  . При цьому тиск, необхідний для подальшого ущільнення пластичних матеріалів, набагато більший, ніж для крихких. Це обумовлено тим, що в останньому випадку руйнування виступів на поверхні частинок відбувається при прикладенні менших зусиль, що істотно спрощує відносне переміщення частинок.

. При цьому тиск, необхідний для подальшого ущільнення пластичних матеріалів, набагато більший, ніж для крихких. Це обумовлено тим, що в останньому випадку руйнування виступів на поверхні частинок відбувається при прикладенні менших зусиль, що істотно спрощує відносне переміщення частинок.

Подальше ущільнення порошкових матеріалів пов'язане із стадією утворення стійких просторових структур. Останні утворюються при пресуванні порошку під значним тиском. Ущільнення супроводжується відносним переміщенням частинок і щільнішим їх укладанням аж до густини, що характеризується координаційним числом  . На цій стадії ущільнення також може спостерігатися локальна пластична деформація або руйнування виступів на поверхні частинок. Для утворення стійких структур необхідно прикладати тиск, максимальні значення якого повинні бути рівними межі текучості

. На цій стадії ущільнення також може спостерігатися локальна пластична деформація або руйнування виступів на поверхні частинок. Для утворення стійких структур необхідно прикладати тиск, максимальні значення якого повинні бути рівними межі текучості  матеріалу, що ущільнюється.

матеріалу, що ущільнюється.

В межах стадії утворення стійких структур відносна густина пресування змінюється від  до

до  (

(  и

и  – відносна густина, що характеризується координаційним числом відповідно

– відносна густина, що характеризується координаційним числом відповідно  і

і  ).

).

Подальше ущільнення характеризується стадією макродеформації об'єму частинок порошку. Для цієї стадії характерна інтенсивна деформація частинок у зонах контакту одна з одною і значна деформація їх в об'ємі. При цьому може спостерігатися витікання матеріалу частинок з зон контакту в пори і, як наслідок цього, значна зміна форми частинок. Тиск пресування на цій стадії змінюється від тиску відповідних  до тиску, рівного тиску витікання, який визначається значеннями Твердості по Бринелю (НБ). При цьому густина пресовок збільшується від

до тиску, рівного тиску витікання, який визначається значеннями Твердості по Бринелю (НБ). При цьому густина пресовок збільшується від  до стабільного положення частинок

до стабільного положення частинок  .

.

Збільшення відносної щільності пресовок вище  , аж до

, аж до  пов'язано із стадією об'ємної течії, яка характеризується затіканням матеріалу частинок в пори між частинками. На цій стадії тиск збільшується від

пов'язано із стадією об'ємної течії, яка характеризується затіканням матеріалу частинок в пори між частинками. На цій стадії тиск збільшується від  до тиску, що забезпечує отримання беспористого матеріалу. Величина може бути оцінена теоретичною міцністю матеріалу в конкретному стані.

до тиску, що забезпечує отримання беспористого матеріалу. Величина може бути оцінена теоретичною міцністю матеріалу в конкретному стані.

Вищевикладені процеси, що відбуваються на різних стадіях ущільнення, необхідно враховувати при розробці раціональних процесів ущільнення матеріалів, а також отриманні універсальних залежностей при вивченні процесів пресування.

Слід враховувати впливи властивостей порошків, які використовуються, на стадії ущільнення. Оскільки частинки реальних порошків найчастіше мають форму, відмінну від сферичної, то при однаковому середньому розмірі частинки можуть відрізнятися питомою поверхнею, яка обумовлюється їх формою, топографією поверхні (гладка, наявність виступів і т. п.). Крім того, поверхня частинок може бути окисненою та містити домішки. Що стосується самого матеріалу, то залежно від методу отримання порошку він може мати властивості відмінні від рівноважних. Так, матеріал може мати вищу твердість за рахунок нагартування, розчинення в ньому водню та вуглецю і т.п.

Вказані чинники можуть по різному впливати на ступінь ущільнення при різних стадіях пресування. На стадії структурної деформації вищого ступеню ущільнення сприяє простіша форма частинок без наявності виступів на поверхні, що обумовлене меншим міжчастковим тертям, відсутністю зчеплення тощо. Окиснення поверхні сприяє вищому ступеню ущільнення за рахунок структурної деформації. Це обумовлено зменшенням коефіцієнта тертя в парі  в порівнянні з парою

в порівнянні з парою  , а також зменшенням шорсткості поверхні при її окисненні.

, а також зменшенням шорсткості поверхні при її окисненні.

Важливе значення має гранулометричний склад порошків. Наявність в порошку частинок різного розміру може сприяти, за інших рівних умов, отриманню вищої густини. В цьому випадку вищий ступінь укладання частинок за рахунок структурної деформації відбувається в результаті того, що дрібніші частинки можуть розташовуватися в порах, утворених крупними.

Як наголошувалося раніше, важливе значення має стан матеріалу. Наявність наклепа призводить, за інших рівних умов, до зниження ступеню ущільнення, оскільки для проходження пластичної деформації в цьому випадку необхідно прикладати вищий тиск, ніж для деформації незміцненого матеріалу.

Зрештою вид матеріалу, який ущільнюється, визначає густину, що максимально досягається, в реальних умовах пресування. При ущільненні пластичних матеріалів досягається вища густина пресувань, ніж при ущільненні твердих (рис.4). Застосування вищого тиску для отримання щільніших заготівок часто стає нераціональним у зв'язку із зниженням стійкості прес-форм і підвищенням витрат на їх зміцнення.

Рисунок 4 - Залежність відносної густини пресовок від тиску пресування для різних матеріалів

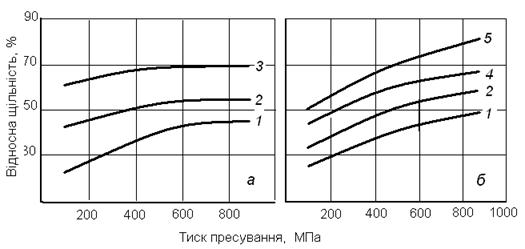

Рисунок 5 - Залежність відносної густини пресовок від тиску пресування при ущільненні порошків нітриду кремнію (а) і нікелю (б) з різним розміром частинок, мкм: I - 0,015; 2 - 0,05; 3 - 1,1; 4 - 5,0; 5 - 50

Істотний вплив на ущільнення порошкових матеріалів має їх дисперсність (рис.5).

Зазвичай ступінь ущільнення зменшується із збільшенням дисперсності порошків як для пластичних, так і для твердих порошків, що слід пов'язувати з тертям між частинками. Особливо це має велике значення при ущільненні тонкодисперсних і ультрадисперсних порошків, коли переважний вплив на процес ущільнення має розмір частинок. Як видно з рисунку 5, ущільнення ультрадисперсного порошку пластичного нікелю відбувається аналогічно тонкодисперсному порошку крихкого нітриду кремнію .

1.2. Розподіл густини в пресовці

1.2.1. Значення бічного тиску і тертя об стінки прес-форми

Одним з бажаних результатів процесу отримання пресовок з порошків є отримання їх з рівномірно розподіленою щільністю (пористістю) по об'єму. Проте у багатьох випадках, особливо при односторонньому статичному пресуванні в прес-формах (рис.1) спостерігається нерівномірний розподіл щільності . Так, у верхньому шарі пресовок, прилеглому до торця рухомого пуансона, щільність зростає від центру пресовок до їх периферії. У прошарках, прилеглих до бічних поверхонь, щільність зменшується у міру віддалення від місця прикладання навантаження. У нижньому прошарку, що прилягає до нерухомого пуансона, має місце розподіл щільності, протилежнний верхньому прошарку, тобто вона збільшується від периферії до центру (рис.6).

Такий характер розподілу густини в пресуванні обумовлений проявом зовнішнього і внутрішнього тертя при пресуванні. До зовнішнього тертя відноситься тертя порошку об стінки матриці, при його переміщенні в процесі ущільнення. Його виникнення обумовлене тим, що порошок при дії на нього тиском поводиться в деякій мірі подібно рідині, тобто прагне передати тиск рівномірно у всі сторони. В результаті виникає тиск на стінки прес-форми, який називається бічним.

Рисунок 6 - Схема розподілу густини в пресовках при односторонньому

пресуванні в циліндрових прес-формах

(стрілками вказаний напрям зростання густини)

Останнє обумовлює зовнішнє тертя, на подолання якого і витрачається частина тиску, що прикладається до порошку. В результаті, як було відмічено раніш, в пресовці вмісцях, прилеглих до стінок матриці, у міру віддалення від місця прикладання навантаження спостерігається зменшеннящільності.

Проте на відміну від рідини, в порошках спостерігається значна нерівномірність передачі тиску в різних напрямах. В результаті ступінь ущільнення порошку в цих напрямах не однаковий, а на бічні стінки прес-форми передається менший тиск, ніж у напрямі пресування, що обумовлене, в основному, наявністю внутрішнього тертя (тертя між частинками), ступенем деформації і іншими чинниками.

Бічний тиск і його залежність від тиску пресування має практичне значення при визначенні характеру розподілу тиску по висоті пресування, а також для розрахунку прес-форм.

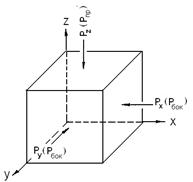

Розглянемо вивід залежності бічного тиску від тиску пресування, який запропонований Г.А.Мєєрсоном і Р.Б.Котельниковим. Він заснований на допущенні, що матеріал, який ущільнюється, має властивості компактного матеріалу. Якщо в такому матеріалі, який ущільнюється, виділити елементарний куб (рис.7), то задача зводиться до визначення реакцій  и

и  , за тиском

, за тиском  , який викликає розширення кубика по осях Х і У.

, який викликає розширення кубика по осях Х і У.

Рисунок 7 - Схема навантаження тіла в прес-формі

(до визначення бічного

тиску)

Деформація прес-форми по осі Х, що позначається ∆X, складається з деформацій від дії сил  ,

,  ,

,  . Деформації по осі X від дії цих сил позначимо відповідно. Приймаючи матрицю абсолютно жорсткої, деформацію ∆X можна, вважати рівною нулю. Тоді

. Деформації по осі X від дії цих сил позначимо відповідно. Приймаючи матрицю абсолютно жорсткої, деформацію ∆X можна, вважати рівною нулю. Тоді

(1)

(1)

Виражаючи деформацію від сил, і через коефіцієнт Пуассона, одержуємо

, (2)

, (2)

де  - коефіцієнт Пуассона; Е - модуль пружності.

- коефіцієнт Пуассона; Е - модуль пружності.

Враховуючи, що  рівно тиску пресування

рівно тиску пресування  , а

, а  , розв`язуючи рівняння (2) відносно

, розв`язуючи рівняння (2) відносно  одержуємо:

одержуємо:

. . (3)

. . (3)

Враховуючи, що

де  - коефіцієнт бічного тиску, одержуємо

- коефіцієнт бічного тиску, одержуємо

. (4)

. (4)

Тоді  , (5)

, (5)

. (6)

. (6)

Величина  достатньо велика і складає 0,25...0,40. Коефіцієнт бічного тиску практично для всіх матеріалів зростає із збільшенням прикладеного тиску, густина брикета і залежить від фізичних характеристик і, перш за все, від пластичності, дисперсності і форми частинок порошку.

достатньо велика і складає 0,25...0,40. Коефіцієнт бічного тиску практично для всіх матеріалів зростає із збільшенням прикладеного тиску, густина брикета і залежить від фізичних характеристик і, перш за все, від пластичності, дисперсності і форми частинок порошку.

Так, для більшості порошкових матеріалів, що ущільнюються, коефіцієнт бічного тиску зростає із збільшенням тиску пресування і густини пресування. Це обумовлено тим, що із збільшенням тиску зменшується опірність зрушенню контактів між частинками. Така ж залежність спостерігається із збільшенням пластичності матеріалів, які ущільнюються. Для твердих матеріалів коефіцієнт бічного тиску росте із збільшенням тиску пресування тільки у області структурної деформації, тобто при невеликому тиску. У області високого тиску збільшення його не призводить до зростання коефіцієнта бічного тиску. Властивості порошків, сприяючи збільшенню міжчасткового тертя (зменшення розміру частинок, складніша їх форма тощо) сприяють зменшенню коефіцієнта бічного тиску.

Як наголошувалося раніше, з бічним тиском безпосередньо пов'язане тертя об стінки прес-форми (зовнішнє тертя).

При пресуванні в прес-формах відбувається переміщення частинок порошку, як у вертикальній, так і в горизонтальній площинах. При переміщенні частинок уздовж стінки матриці і уздовж поверхонь пуансонів виникають сили тертя, які перешкоджають переміщенню частинок і тиск пресування, що призводить до зменшення по висоті виробу.

Викликає практичний інтерес встановлення закону розподілу тиску по висоті пресування з метою встановлення середнього тиску пресування, розподіли густини пресування по її висоті і, як наслідок, визначення оптимальних параметрів пресування. Цю залежність можна встановити виходячи з наступного.

Сила тертя об стінки прес-форми

, (7)

, (7)

де  - коефіцієнт тертя матеріалу об стінки прес-форми;

- коефіцієнт тертя матеріалу об стінки прес-форми;

- бічний тиск;

- бічний тиск;  - площа поверхні тертя.

- площа поверхні тертя.

Підставляючи отримане значення  (4), одержуємо

(4), одержуємо

(8)

(8)

При пресуванні в циліндрових прес-формах  .

.

Як видно з цього рівняння, сили тертя зростають із збільшенням висоти і діаметру виробу.

Оскільки сила тертя направлена убік, протилежну силі пресування, то вона рівна втраті частини зусилля пресування, яка із збільшенням висоти і діаметру виробу повинна зростати відповідно до рівняння

, (9)

, (9)

де,  - зусилля пресування на відстані від рухомого пуансона; -

- зусилля пресування на відстані від рухомого пуансона; -  середній тиск пресування на відстані від рухомого пуансона.

середній тиск пресування на відстані від рухомого пуансона.

Якщо ж зусилля пресування виразити через тиск пресування і площу пресування (розділивши обидві частини рівняння на  ), одержимо

), одержимо

. (10)

. (10)

Приймаючи діаметр прес-форми постійним, а середній тиск пресування рівним тиску під пуансоном, рівняння можна представити в диференціальному вигляді:

, (11)

, (11)

або

. (12)

. (12)

Інтегруючи обидві частини рівняння (12)

,

,

одержуємо

або

,

,

або

. (13)

. (13)

Після потенціювання одержимо

. (14)

. (14)

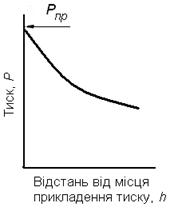

З рівняння (14) видно, що падіння тиску пресування відбувається по експоненціальному закону (рис.8). Одержана залежність дозволяє встановити приблизну закономірність зміни середнього в перетині тиску пресування по висоті пресування. Більш точну залежність, одержану С.М.Ждановичем виходячи з гіпотези суцільності, розглянемо далі. В цілому задача встановлення характеру розподілу тиску по висоті пресування актуальна і важлива, оскільки дозволяє встановити вплив різних чинників на характер розподілу густини в пресованих і спечених виробах, зумовлюючи їх властивості і якість.

Рисунок 8 - Характер розподілу тиску по висоті пресування

1.2. 2. Вплив мастил на процес ущільнення пресовок

Певною мірою більш рівномірному розподілу густини в пресовках сприяє введення мастил в матеріал, який ущільнюється. Застосування мастила при пресуванні - один з кращих способів зменшення зовнішнього тертя і поліпшення пресуємості порошку, що призводить до підвищення і більш рівномірного розподілу густини за об'ємом виробу.

Мета застосування мастил:

1. зменшувати зовнішнє і внутрішнє тертя і понизити тиск пресування;

2. зменшити тиск виштовхування;

3. запобігти схоплюванню в парі пресований брикет - матриця і знос останньої;

4. запобігти розсипу порошку.

Мастила підрозділяються на дві групи: інертні і поверхнево-активні.

До інертних мастил відносяться такі, які знижують тертя між порошком і стінками матриці і не діють на порошок. Ці мастила можуть бути рідкими і твердими. Як рідке мастило найчастіше використовується машинне масло, яке вводиться в порошок в процесі приготування шихти для пресування, його масова частка 0,5... 1,5%. У зв'язку з тим, що інертні мастила, практично не мають впливу на густину, що досягається, при пресуванні, іноді для зниження нерівномірності розподілу густини по висоті пресування достатньо змазати внутрішні поверхні матриці. В цьому випадку як інертне мастило використовують солідол або суміш олівцевого графіту з солідолом. Проте цей спосіб змащування малопродуктивний і не може бути використаний при автоматичному пресуванні.

Як тверде мастило можна використовувати графіт, дісиліцид молібдену і інші матеріали, які є структурними складовими готових виробів.

Часто як інертні мастила можуть використовуватися зв'язки і пластифікатори, які застосовуються при пресуванні твердих крихких порошкових матеріалів, характеристики яких розглядаються далі.

До поверхнево-активних мастил відносяться такі мастила, які разом із зменшенням тертя полегшують деформацію частинок порошку, знижуючи тим самим тиск, необхідний для досягнення заданої густини. Механізм дії поверхнево-активних мастил зводиться до адсорбції молекул цих мастил на поверхні частинок порошків з подальшим проникненням їх в гирлі мікропор і мікротріщин на поверхні частинок. При цьому виникають значні розклинюючі зусилля, які можуть зруйнувати частинку або полегшити її пластичну деформацію. Як поверхнево-активні мастила можна використовувати олеїнову, пальмінову або бензойну кислоту, стеарати цинку тощо. При цьому найчастіше використовуються їх розчини у вазеліні, ацетоні, бензолі, чотирихлористому вуглеці та інших легколетучих органічних середовищах. В цьому випадку після змішування розчину та мастила з порошком, розчинник випаровується і порошок зберігає текучість.

Кількість поверхнево-активного мастила, що вводиться, повинна бути такою, щоб вона могла покрити мономолекулярним шаром всі частинки. У зв'язку з цим її кількість в значній мірі залежить від розміру частинок порошків і їх питомої поверхні. Так, наприклад, при використанні як мастило розчину олеїнової кислоти в бензолі її вводять 3...5 г на 1 кг порошку з розміром частинок 20...50 мкм і I г на I кг порошку з розміром частинок 100...200 мкм.

Введення мастил при пресуванні наряду з позитивним впливом на рівномірність розподілу густини, має істотний недолік. Вони часто знижують формуємість порошку і, тим самим, міцність пресувань. Це обумовлено тим, що в цьому випадку утворенню якісного металевого контакту між частинками за рахунок схоплювання і зварювання перешкоджають прошарки мастила.

У зв'язку з цим при рішенні питань, пов'язаних із застосуванням мастил, необхідно враховувати викладене, а також вплив мастил на склад і властивості пресовок і спечених виробів.

1.2.3. Тиск виштовхування і пружна післядія

З тиском пресування і тертям об стінки прес-форм також пов'язаний тиск виштовхування. Останнє обумовлене тим, що при пресуванні зовнішній тиск врівноважується протилежно направленими внутрішніми пружними силами, які діють у всі сторони. Внутрішні пружні сили виникають через пружну деформацію частинок порошку і стінок прес-форми. Після зняття тиску пресування ці пружні сили звільняються і під їх впливом пресування прагне розширитися у всі сторони. Але розширенню в радіальному напрямі перешкоджають стінки прес-форми, а у напрямі пресування - тертя об стінки матриці і зв'язки, що утворилося, між частинками порошку. При цьому пресування все ж таки частково розширяється по висоті, внаслідок чого бічний тиск знижується, але не стає рівним нулю. У зв'язку з цим пресовка залишається щільно затисненою в матриці, і для її виштовхування з неї потрібне значне зусилля, яке називається тиском виштовхування. Він повинен перевищувати сили тертя пре совки об стінки матриці:

,

,

де  - сила тертя, яка виникає при випресовці (виштовхуванні) пресовки з прес-форми;

- сила тертя, яка виникає при випресовці (виштовхуванні) пресовки з прес-форми;  - коефіцієнт тертя в парі пресування - стінки матриці;

- коефіцієнт тертя в парі пресування - стінки матриці;  - бічний тиск, що залишається після зняття тиску пресування і часткового розширення пресування по висоті;

- бічний тиск, що залишається після зняття тиску пресування і часткового розширення пресування по висоті;  - площа зіткнення пресовки з матрицею.

- площа зіткнення пресовки з матрицею.

Зусилля виштовхування має практичне значення при розрахунку і конструюванні пристроїв і оснащення для пресування.

Звичайно тиск виштовхування росте пропорційно збільшенню тиску пресування. Так, при пресуванні залізних порошків при тиску до 300 МПа зусилля виштовхування змінюється в межах 0,15...0,2 тиск пресування і надалі збільшується з його зростанням до 0,3...0,39. Зазвичай прийнято вважати, що для більшості матеріалів тиск виштовхування лежить в межах 0,2...0,39 тиску пресування.

Окрім тиску пресування на зусилля виштовхування також впливають і інші чинники, такі як розміри пресувань, наявність мастила, властивості порошків. Зусилля виштовхування зростає із збільшенням висоти пресування, що пов'язане із збільшенням поверхні тертя.

В процесі пресування важливе значення має чистота внутрішньої поверхні матриці і її стабільність. Збільшення класу чистоти поверхні призводить до зниження зусилля виштовхування.

Помітно впливає на зусилля виштовхування наявність в ущільнюваному матеріалі мастила. В цьому випадку зусилля виштовхування, в порівнянні з пресуванням без мастила, може знижуватися на порядок.

Серед властивостей порошків, що мають вплив на зусилля виштовхування, важливе значення мають їх пружні властивості, а також властивості, що визначають формовність порошків. Чим більш пластичний матеріал порошку, що ущільнюється, тим менше пружна деформація, тим менша різниця між тиском виштовхування і втратами тиску на тертя, тим більше зусилля виштовхування. Аналогічна залежність спостерігається між формовністю та зусиллям виштовхування.

Викладене знаходиться в прямій залежності з пружною післядією, під якою мається на увазі явище збільшення об'єму спресованого виробу під впливом внутрішніх напруг, що спостерігається після зняття тиску пресування, а також після випресовування виробу з матриці прес-форми.

Пружна післядія може бути визначена, виходячи з відносної зміни лінійних розмірів виробів, %:

, (15)

, (15)

де  - абсолютне розширення пресування по довжині або по діаметру;

- абсолютне розширення пресування по довжині або по діаметру;  ,

,  - довжина (діаметр) пресування відповідно тій, що знаходиться в прес-формі під навантаженням і після видалення її з прес-форми.

- довжина (діаметр) пресування відповідно тій, що знаходиться в прес-формі під навантаженням і після видалення її з прес-форми.

Об'ємна пружна післядія, %.

, (16)

, (16)

Знання закономірностей пружної післядії важливе при проектуванні прес-форм для обліку можливого збільшення розмірів пресованих виробів.

Пружна післядія залежить від тиску пресування і характеристик пресованого порошку: розміру, форми і стану поверхні частинок, вмісту оксидів, механічних характеристик матеріалу. Крім того, пружна післядія також залежить від наявності мастила в порошку, пружних властивостей матриці прес-форми і пуансонів та інших чинників.

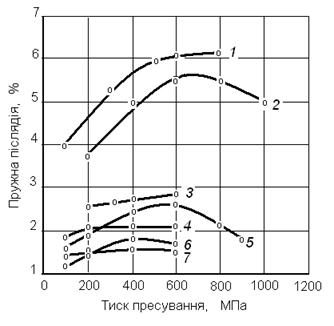

Рисунок 9 – Ідеалізована залежність пружної післядії від тиску пресування

Теоретично залежність пружної післядії від тиску пресування має складний характер (рис.9). Спочатку при збільшенні тиску пресування пружна післядія росте, потім досягає якихось максимальних значень і надалі із зростанням тиску зменшується. Такий характер залежності може бути обумовлений наступним. З одного боку, пружна післядія є наслідком пружної деформації матеріалу частинок порошку. При цьому, чим вищий ступінь пружної деформації, тим більшої слід чекати пружної післядії. З другого боку, і пружна післядія, яка супроводжуює його розширення пов'язана з відносним переміщенням частинок. Цьому переміщенню протидіятиме тертя між частинками (внутрішнє тертя), а також зв'язки, що утворюються в процесі пресування, між частинками за рахунок зчеплення, схоплювання, зварювання і т.п., тобто чинники, які сприяють поліпшенню формованості порошків. Останні, у протилежність пружній деформації, сприяють зменшенню пружної післядії. У зв'язку з цим, в тих випадках, коли переважаючий вплив на величину пружної післядії робитиме пружна деформація, спостерігатиметься його зростання із збільшенням тиску пресування, що відбувається у разі пресування при низькому тиску (рис. 9, I ділянка). Надалі із збільшенням тиску пресування відбувається збільшення контактної поверхні, збільшується міцність зчеплення між частинками. Це призводить до уповільнення темпу зростання пружної післядії із збільшенням тиску пресування. І, нарешті, в тих випадках, коли прикладений тиск викликає усередині частинок напруги, що перевищують межу пружності матеріалу, відбуватиметься перехід пружної деформації в необоротну пластичну або крихке руйнування. У зв'язку з розглянутим раніше механізмом ущільнення порошкових матеріалів, цей процес спочатку буде характерний для: приконтактних об'ємів частинок порошку і із збільшенням тиску пресування розповсюджуватиметься на весь об'єм частинок. Все це разом із зміцненням контакту між частинками призводитиме до зменшення пружної післядії із збільшенням тиску пресування (див. рис.9, ІІ ділянка).

Викладене свідчить про вплив різноманітних чинників на пружну післядію. При цьому вплив цих чинників часто взаємовиключний. У зв'язку з цим реальні залежності пружної післядії від тиску пресування не завжди відповідають теоретичним (рис.10).

Рисунок 10 - Залежність пружної післядії в радіальному напрямі (3, 4, 5, 6, 7) і у напрямі пресування (1, 2) від тиску пресування для порошків: 1 - заліза електролітичного (28,5% FeO; 2 - заліза електролітичного (1,4% FeO); 3 - вольфраму; 4 - заліза вихрового;

5 - карбіду вольфраму; 6 - міді; 7 - алюмінію

Якщо розглядати вплив конкретних чинників на пружну післядію, то тут коректно це робити за інших рівних умов, тобто коли решта властивостей порошків і параметрів пресування співставні. Встановленим є той факт, що пружна післядія при пресуванні твердих, крихких матеріалів вища, ніж при пресуванні пластичних (рис.10), що зумовлене великими значеннями межі пружності цих матеріалів. Цим же зумовлюються вищі значення пружної післядії при пресуванні окиснених порошків у порівнянні з неокисненими. При цьому, чим вище вміст оксиду, тим більше пружна післядія (рис.10, 3, 6, 7). Останнє обумовлене збільшенням частки твердого крихкого матеріалу (оксиду) в пресованому порошку. При цьому необхідно враховувати, що вплив форми, розміру частинок та інших характеристик порошків може мати переважний вплив на пружну післядію у порівнянні із здібністю матеріалу до пружної деформації.

Разом з властивостями порошків на пружну післядію мають вплив також і інші чинники. Це, перш за все, напрям пресування, наявність мастила і зв'язки тощо.

Зазвичай, пружна післядія у напрямі пресування може бути до 6%, тоді як в перпендикулярному напрямі вона не перевищує 3% (див. рис.10). Останнє, обумовлено різними діючими зусиллями в цих напрямах (осьове зусилля більше бічного), а також тим, що розширенню виробу по висоті після зняття тиску сприяє пружна деформація матриці.

Істотний вплив на пружну післядію має наявність мастила. У тих випадках, коли введення мастила має вплив тільки на структурну деформацію або зменшує зовнішнє тертя, як це спостерігається при введенні в порошок інертних мастил, помітної зміни пружної післядії не відбувається. Введення ж в порошок поверхнево-активних мастил, які полегшують деформацію частинок порошку, призводить до зниження пружної післядії.

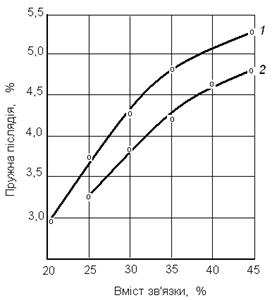

Іноді на пружну післядію також мають вплив пружні властивості пластифікаторів або зв'язок, що характерне при виготовленні стрижнів, шнурів методом екструзії з використовуванням як зв'язки термопластів, розчини метилцелюлози, сополіамідів. В цьому випадку, не дивлячись на те, що в основі процесу ущільнення лежить в основному структурна деформація без помітної деформації матеріалу частинок порошку, спостерігається значна пружна післядія (рис.11).

Рисунок 11 - Залежність пружної післядії гнучких порошкових шнурів в радіальному напрямі від вмісту зв'язки (20%-й розчин сополіаміду в спирті) з порошків з різною питомою поверхнею

(Sпит м2/г: 1 - 0,22; 2 - 0,94)

В даному випадку пружна післядія обумовлена пружним стисненням матеріалу зв'язки. При цьому, чим вищий вміст і концентрація зв'язки, тим більша пружна післядія (рис.11). Проте, як і при пресуванні без зв'язки, на пружну післядію впливають властивості порошків, сприяючи збільшенню формовності порошків і в цьому випадку також знижуючи пружну післядію.

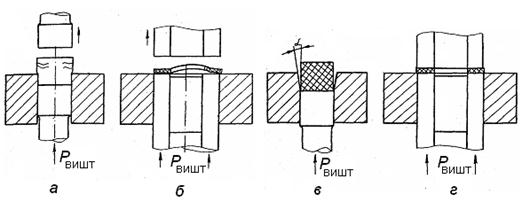

Явище пружного розширення виробів необхідно також враховувати в практиці пресування. Річ у тім, що в процесі виштовхування пресування з матриці прес-форми пружні напруги, що залишилися в пресуванні після зняття тиску пресування, знімаються послідовно в тих шарах, які вийшли за межі матриці При цьому, в пресуванні біля самого краю матриці виникають срезивающие напруги, які можуть призвести до її руйнування. Руйнування за рахунок пружного розширення при випресовуванні виробу відбувається у вигляді разшарувань або по поверхнях, паралельних лініям рівної густини (рис.12,а). Іншим результатом розширення виробів за рахунок пружної післядії є викривлення, вірогідність якого росте із збільшенням діаметру і зменшенням висоти пресування (виробу типу фрикційних накладок, шайб і т.п.) (рис.12,б). Останнє обумовлене тим, що абсолютні і відносні значення пружної післядії ростуть із збільшенням діаметру пресованої деталі. Так, для деталі діаметром 400 мм навіть при пружній післядії 1% абсолютне розширення складе 4 мм.

Рисунок 12 - Схема утворення тріщин і викривлення виробів при їх випресовуванні за рахунок пружної післядії

Для запобігання виникненню тріщин і викривленню деталей за рахунок пружної післядії, необхідно збільшувати міцність пресувань, застосовувати конусні матриці (рис.12,в), щоб у момент виштовхування зняття пружних напружень охоплювало б як можна більшу частину пресування, застосовувати розбірні прес-форми, проводити випресовку спільно з підняттям верхнього пуансона, не знімаючи з нього повністю навантаження (рис.12, г).

1.2.4. Вплив властивостей порошків і параметрів пресування на процес ущільнення порошків.

Істотний вплив на процес ущільнення мають розмір і форма частинок, їх твердість (пластичність). За інших рівних умов дрібні порошки ущільнюються гірше, ніж крупніші, особливо у разі пресування при низькому і середньому тиску. Останнє пояснюється тим, що дрібні порошки мають гіршу здібністю до укладання (мають малу насипну густину) і вищі значення міжчасткового тертя за рахунок більшого числа контактів між частинками в одиниці об'єму ущільнюваного матеріалу. Збільшення розміру частинок звичайно призводить до зростання густини. Оскільки із зростанням середнього діаметру частинок підвищується густина пресувань, то слід було б чекати, що з крупних порошків повинні виходити найщільніші пресування. Проте насправді цього не спостерігається. Збільшення густини відбувається тільки до цілком певного розміру частинок, а надалі густина зменшується. Це обумовлено тим, що крупні порошки особливо, монодисперсні, як і дрібні, мають погану здібність до щільного укладання. Вони утворюють великі пори, заповнення яких матеріалом за рахунок подальшої пластичної деформації утруднене. Різниця в ущільнюваності порошків з різним розміром частинок у разі пресування при високому тиску зменшується, проте відмінність залишається.

Істотний вплив на ущільнюваність порошків має форма частинок. Найбільш неправильна форма частинок порошків сприяє отриманню нижчої густини пресувань. Останнє обумовлене збільшенням міжчасткового тертя і менш щільним укладанням частинок. Проте в цьому випадку зростає міцність пресувань (рис.13), що в основному відноситься до ущільнення монодисперсних порошків. У разі ущільнення порошків, що складаються з суміші частинок різного розміру (полідисперсних порошків), вплив середнього розміру частинок на ущільнюваність неоднозначна. З одного боку, збільшення числа фракцій призводить до збільшення внутрішнього тертя і, як наслідок, до зменшення густини. З другого боку, наявність в порошку частинок різного розміру може призвести до збільшення густини за рахунок щільнішого укладання частинок при умові, якщо дрібні частинки займають пустки, утворені крупнішими. По В. І. Іващенку ця умова виконується, якщо  , де

, де  - максимальний розмір частинок дрібнішої фракції;

- максимальний розмір частинок дрібнішої фракції;  - мінімальний розмір частинок крупнішої фракції.

- мінімальний розмір частинок крупнішої фракції.

Рисунок 13 - Залежність густини (1, 2) і міцності (3, 4) пресовок з порошків вольфраму з правильною (1,4) і неправильною (2,3) формою частинок від тиску пресування

При цьому густина пресовок зростає із збільшенням числа фракцій в порошку, який ущільнюється.

На густину, що досягається, при пресуванні також впливає стан поверхні частинок з погляду на їх окисненість. Вплив оксидів на поверхні частинок на ступінь ущільнення порошків також неоднозначний. Як відомо, окиснення поверхні пов'язане із зменшенням її шорсткості, тобто із зменшенням кількості виступів і западин. У зв'язку з цим при використанні для пресування окиснених порошків слід чекати, особливо на стадії структурної деформації, отримання вищої густини за рахунок зниження міжчасткового тертя. Зменшенню міжчасткового тертя також сприяє зменшення коефіцієнта в парі тертя МеО-МеО в порівнянні з парою Ме-Ме або МеО-Ме. З іншого боку, наявність в порошку твердіших і крихкіших оксидів повинна призводити до утруднення процесу ущільнення на стадії пластичної деформації і, як наслідок, до отримання нижчої густини в порівнянні з ущільненням неокиснених порошків.

Що ж до здатності до формування і міцності пресовок із збільшенням ступеню окисненості порошків, то ці показники знижуються.

Розглянемо вплив твердості на здатність порошків до ущільнення. За інших рівних умов збільшення твердості матеріалу при пресуванні призводить до зменшення густини, яка досягається (див. рис.4). Останнє обумовлене зменшенням ступеню пластичної деформації, яка сприяє ущільненню відповідно до механізму ущільнення, розглянутим раніше. Слід враховувати, що твердість частинок порошку залежить не тільки від його матеріалу, але і від багатьох інших чинників. Так, твердість зростає із збільшенням ступеню деформації (наклепу). У зв'язку з цим слід очікувати гіршої здатності порошків до ущільнення, одержаних механічним подрібненням. Відпал таких порошків призводить до зниження твердості і поліпшенню пресуємості порошків.

Збільшенню твердості також сприяє поява в матеріалі порошку вуглецю, водню, кисню і інших домішок, обумовлених методом отримання порошку. Поліпшити здатність до пресування таких порошків можна рафінуючим відпалом.

До параметрів пресування, що мають вплив на процес ущільнення порошків, перш за все слід віднести швидкість пресування, час витримки при максимальному тиску і значення цього тиску. Швидкість пресування не має значного впливу на кінцеву густину і міцність виробів. Проте зменшення швидкості може сприяти щільнішому укладанню частинок за рахунок повнішого проходження структурної деформації. В тому разі спостерігається вищий ступінь пластичної деформації, для проходження якої потрібен певний час.

Прискорення пресування в більшості випадків не позначається на якості виробів. Проте в тих випадках, коли пресують суміші порошків замішані з пластифікатором і гранульовані суміші (наприклад, твердосплавні), при збільшенні швидкості пресування зростає вірогідність захоплення порошком повітря і стиснення його до тиску, рівного тиску пресування. Після зняття тиску розширення повітря в закритих порах може призвести до виникнення в пресовках розшарування (тріщин у напрямах перпендикулярних до напрямку прикладення тиску).

Більший вплив, ніж швидкість, на збільшення густини і рівномірність її розподілу за об'ємом має витримка пресування під максимальним тиском, причому збільшення густини зростає з підвищенням тиску пресування. Така зміна густини пояснюється збільшенням можливості вирівнювання напруженого стану по всьому об'єму. Проте великі витримки під тиском знижують продуктивність процесу пресування. Тому при пресуванні дрібних, простих за формою виробів рекомендується витримку не робити, а у разі великогабаритних з підвищеною густиною виробів робити витримку під максимальним тиском протягом 30 с.

Читайте також:

- ГАРЯЧЕ ПРЕСУВАННЯ

- ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ

- ІЗОСТАТИЧНЕ ПРЕСУВАННЯ

- МУНДШТУЧНЕ ПРЕСУВАННЯ

- Обладнання і технологія вібраційного пресування

- Обладнання та технологія високошвидкісного (імпульсного пресування)

- ПРАКТИКА ПРЕСУВАННЯ

- Пресування

- ПРЕСУВАННЯ

- ПРЕСУВАННЯ В МЕТАЛЕВИХ ПРЕС-ФОРМАХ

- Пресування мезги

| <== попередня сторінка | | | наступна сторінка ==> |

| Степанчук А.Н. Закономерности прессования порошковых материалов.-Киев: УМК ВО, 1992.-175с. | | | ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |