- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ШЛІКЕРНЕ ЛИТВО

Суть методу шлікерного литва полягає у формуванні порошкових виробів з суспензій, що складаються з частинок порошку і рідини, (шлікерів) у формах. В залежності від процесів, які лежать в основі формування виробів цим методом, розрізняють три основні способи шлікерного литва:

1. шлікерне литво в пористих формах;

2. формування з шлікерів електрофоретичним методом;

3. литво з термопластичних шлікерів.

Шлікерне литво в пористі форми проводять відповідно до схеми, показаної на рис.67,а. Шлікер заливають в пористу форму, де і відбувається формування виробу за рахунок укладання твердих частинок порошку на стінках форми під дією потоків рідини, які виникають завдяки капілярним силам всмоктування. Після формування виробу останнє піддається сушці і спіканню. Даний спосіб дозволяє одержувати мало- і великогабаритні вироби складної форми з рівномірно розподіленою густиною за об'ємом. Основні недоліки цього способу - тривалість процесу і потреба у великій кількості форм.

Рисунок 67 - Схема шлікерного литва в пористі форми (а) і електролітичним методом

Формування з шлікерів електрофоретичним методом відрізняється від попереднього вищою швидкістю формування виробу. Це обумовлено тим, що формування виробу з твердих частинок шлікера відбувається під дією спеціально створюваного електричного поля (рис.67,б). При цьому рух частинок відбувається до протилежно зарядженого їм електроду, яким є форма. Даний спосіб має обмеження, пов'язані з неможливістю отримання виробів складної форми, обумовлені можливостями електроперенесення.

Литво з термопластичних мас по механізму формування відрізняється від попередніх способів. Суть методу полягає у тому, що шлікер готується з суміші порошку і зв'язки, яка при нагріві розплавляється і додає шлікеру необхідні ливарні властивості. Після заливки форми її охолоджують і шлікер твердне, набуваючи необхідної конфігурації. Спосіб характеризується відносно високою продуктивністю і різноманітністю методів литва.

Якість готових виробів, одержуваних шлікерним литвом, багато в чому залежить від властивостей шлікерів, які складаються з дисперсних частинок твердої фази і рідини, у якості якої використовують воду, спирти, органічні розчинники, парафін. Найчастіше застосовуються вода і парафін.

Шлікер повинен мати хорошу текучість, високу агрегативну і седіментаційну стійкість, містити максимально можливу кількість твердої фази і добре заповнювати форму. У той же час шлікер в більшості випадків не повинен мати тіксотропію або ділатенсію, тобто збільшенням в'язкості шлікера в часі. Для тіксотропії характерне збільшення в'язкості системи, обумовлене утворенням коагуляційних структур за рахунок сил Ван-дер-Ваальса, які діють між частинками твердої фази менше 5 мкм, ослаблених прошарками рідини. При струшуванні відбувається руйнування коагуляційних структур і повернення шлікера до первинних властивостей. Для тіксотропних шлікерів характерні властивості бінгамовських тіл, тобто перебіг їх починається при перевищенні певної межі текучості.

Ділатенсія спостерігається для шлікеров, що складаються з грубодисперсних порошків з недостатньою кількістю рідкої фази. В цьому випадку рідка фаза займає проміжки між твердими частинками, внаслідок чого шлікер дещо збільшується в об'ємі і стає жорсткішим. При цьому росте в'язкість шлікера. Залежно від властивостей шлікера міняються його характеристики реологій (рис.68). Найбільш прийнятні для литва шлікери, які мають властивості ньютонівських тіл. Тіксотропія допустима тільки в тих випадках, коли вона підвищує стійкість шлікерів.

Під стійкістю шлікерів мається на увазі їх здатність не розшаровуватися протягом часу. Розшарування шлікерів можливе за рахунок седіментації і агрегатування.

1 - ньютонівських; 2 - тікстропних; 3 - ділатенсних

Рисунок 68. - Загальний вид кривих реологій для шлікерів:

Седиментація спостерігається при осіданні частинок під дією сил тяжіння і залежить від розміру частинок, їх густини, вмісту в шлікері. Седиментаційні процеси можуть бути охарактеризовані швидкістю осадження частинок твердої фази в рідині відповідно до закону Стокса, см/с:

, (234)

, (234)

де  - діаметр частинок твердої фази;

- діаметр частинок твердої фази;  - густина частинок;

- густина частинок;  ,

,  - відповідно густина і в'язкість рідкої фази.

- відповідно густина і в'язкість рідкої фази.

Стосовно процесів седіментацій в шлікерах при розрахунках необхідно замість  и

и  використовувати значення густини і в'язкості шлікерів. Інакше обчислена швидкість осадження частинок іноді на порядок вища реально існуючих. Проте навіть при використанні в розрахунках густини і в'язкості шлікера дійсна швидкість осадження може виявитися нижчою. Останнє перш за все може бути обумовлене тікстропією і ділатенсией шлікерів, внаслідок чого в'язкість їх змінюється в часі. Крім того, на швидкість осадження можуть впливати взаємодія частинок, ущільнення шлікера, а також виникнення висхідних потоків рідини. За інших рівних умов на стійкість седиментації шлікерів істотний вплив має розмір частинок твердої фази. Для отримання стійких шлікерів максимальний розмір частинок по Ю.Е.Півінському не повинен перевищувати деякого критичного діаметру:

використовувати значення густини і в'язкості шлікерів. Інакше обчислена швидкість осадження частинок іноді на порядок вища реально існуючих. Проте навіть при використанні в розрахунках густини і в'язкості шлікера дійсна швидкість осадження може виявитися нижчою. Останнє перш за все може бути обумовлене тікстропією і ділатенсией шлікерів, внаслідок чого в'язкість їх змінюється в часі. Крім того, на швидкість осадження можуть впливати взаємодія частинок, ущільнення шлікера, а також виникнення висхідних потоків рідини. За інших рівних умов на стійкість седиментації шлікерів істотний вплив має розмір частинок твердої фази. Для отримання стійких шлікерів максимальний розмір частинок по Ю.Е.Півінському не повинен перевищувати деякого критичного діаметру:

, (235)

, (235)

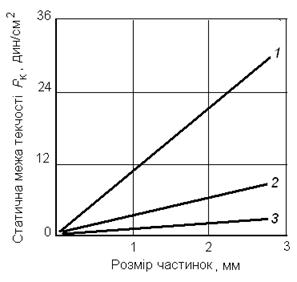

де  - статистична межа текучості шлікера (дотичні напруги, що виникають під впливом сил тяжіння на поверхні частинки в оточуючій її суспензії);

- статистична межа текучості шлікера (дотичні напруги, що виникають під впливом сил тяжіння на поверхні частинки в оточуючій її суспензії);  - коефіцієнт форми, залежної від кривизни оточуючих частинки струменів. Для випадку шлікерів з розміром частинки менше 1 мм

- коефіцієнт форми, залежної від кривизни оточуючих частинки струменів. Для випадку шлікерів з розміром частинки менше 1 мм  , приймається рівним 0,3;

, приймається рівним 0,3;  - густина відповідно твердих частинок і шлікера.

- густина відповідно твердих частинок і шлікера.

Рисунок 69 - Залежність  від розміру частинок і густини шлікера:

від розміру частинок і густини шлікера:

Статистична межа текучості залежить від розміру частинок і їх густини і збільшується з їх збільшенням (рис.69). З приведеної залежності також витікає, що для досягнення однієї і тієї ж стійкості шлікера використовування важких речовин вимагає тонкого їх подрібнення.

Вплив агрегації на стійкість шлікерів залежить від багатьох чинників і овя-зано з біламі, які сприяють укрупненню частинок. Укрупнення частинок твердої фази в шлікерах може проходити двома шляхами. У першому випадку укрупнення частинок відбувається за наявності розчинності твердої фази в рідкій за рахунок процесів розчинення-осадження. При цьому відбувається розчинення дрібних частинок і зростання крупніших. Інший шлях обумовлений злипанням частинок і утворенням конгломератів, які поводяться подібно частинкам більшого діаметру. Рушійними силами злипання (флокуляції) частинок є їх велика питома поверхня і пов'язаний з нею великий запас поверхневої енергії, що обумовлює її термодинамічну нестійкість. Зниження питомої поверхні за рахунок укрупнення частинок призводить систему в стійкіший стан.

Для запобігання процесам флокуляції до складу шлікерів вводять речовини дефлокулятори, якими можуть бути кислоти (соляна, оцтова) і луги (  ) - електроліти. Суть у тому, що іони, які знаходяться в дисперсійному середовищі шлікера, при адсорбції на поверхні твердої фази утворюють адсорбційний поверхневий шар з позитивним або негативним знаком заряду. При введенні електролітів дефлокулірючу дію надають іони, заряд яких аналогічний заряду частинок твердої фази за рахунок зростання сил електростатичного відштовхування. Регулювання властивостей шлікерів, стабілізованих електролітами, здійснюють зміною рН шлікерів шляхом збільшення в розчині концентрації іонів

) - електроліти. Суть у тому, що іони, які знаходяться в дисперсійному середовищі шлікера, при адсорбції на поверхні твердої фази утворюють адсорбційний поверхневий шар з позитивним або негативним знаком заряду. При введенні електролітів дефлокулірючу дію надають іони, заряд яких аналогічний заряду частинок твердої фази за рахунок зростання сил електростатичного відштовхування. Регулювання властивостей шлікерів, стабілізованих електролітами, здійснюють зміною рН шлікерів шляхом збільшення в розчині концентрації іонів  або

або  .

.

Необхідно враховувати, що при приготуванні шлікерів дисперсна фаза частково розчиняється в дисперсійному середовищі, наприклад воді, змінюючи значення її рН (для води рН = 7). При цьому всі матеріали можна розділити на дві групи: підкисляючі дисперсійне середовище (рН < 7) і лужне (рН > 7). Шлікер можна стабілізувати, змінюючи рН від 0 до 14 шляхом додавання кислот або лугів. Максимальна, стабілізація у шлікерів з підкисляючими матеріалами спостерігається при додаванні лугів (  ), а з подщелачивающимі - при додаванні кислот (

), а з подщелачивающимі - при додаванні кислот (  ).

).

У тих випадках, коли сили електричної взаємодії незначні, стабілізацію шлікера можна проводити за рахунок сольватації частинок твердої фази, що виявляється у взаємодії їх з рідкою фазою і утворення на поверхні сольватних оболонок, які перешкоджають флокуляції частинок. Для забезпечення стабілізації шлікерів по цьому механізму необхідно, щоб адсорбційні шари мали структурну в'язкість, пружність і механічну міцність. В цьому випадку при зіткненні частинок твердої фази шари не витісняються з їх поверхні і тим самим перешкоджають флокуляції. Сольватні шари можуть утворюватися як у водних, так і термопластичних (парафінових) шлікерах. При недостатній змочуваності твердої фази або низької міцності сольватних шарів в шлікер вводяться поверхнево-активні речовини (ПАР).

В цілому механізм стабілізації шлікерів за рахунок дефлокуляції залежить від типу адсорбції - іонної або молекулярної. При адсорбції на поверхні частинок іонів дефлокуляції в основному сприяють електричні сили, а при адсорбції молекул - розклинюючі сили сольватних шарів.

Як наголошувалося раніше, важлива характеристика шлікерів - в'язкість і пов'язана з нею текучість. В'язкість шлікерів визначає заповнюваність форми. За інших рівних умов в'язкість шлікера можна регулювати співвідношенням в ньому твердої і рідкої складових.

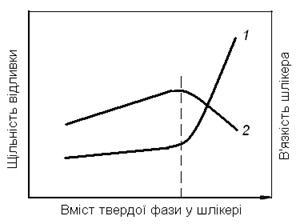

При збільшенні вмісту твердої фази в шлікері в'язкість його росте спочатку поволі, а потім інтенсивніше. При цьому інтенсивне зростання в'язкості призводить до зниження кінцевої густини відливок (рис.70).

Рисунок 70 - Залежність в'язкості (1) шлікера і густини відливки (2) від вмісту твердої фази в шлікері

На в'язкість шлікерів можна було б впливати, змінюючи рН середовища за допомогою розглянутих прийомів. Значення рН, при яких шлікер має потрібну текучість, називають ливарним інтервалом. Залежно від складу шлікера оптимальні ливарні інтервали мають місце у області як кислих, так і лужних середовищ.

Типові залежності в'язкості і густини відливок від значень рН показані на рис.71.

Рисунок 71 - Залежність в'язкості (1, 1') шлікерів

і густина відливок (2, 2') від рН середовища

Важливим в процесі шлікерного литва в пористі форми і електрофретичним методом є приготування шлікера.

По Ю.Е.Півінському і А.Г.Ромашину приготування шліферів можна здійснювати трьома способами: одностадійним, двостадійним і способом граничного насичення додаванням порошку твердої фази в дісперсійне середовище.

Найбільш ефективний одностадійний спосіб, який суміщає процес помелу вихідних порошків до необхідного ступеня подрібнення і змішування з дисперсійним середовищем. При цьому дисперсійне середовище виступає в ролі рідини, що інтенсифікує процес подрібнення.

Двостадійний спосіб передбачає спочатку сухий помел твердої фази, а потім мокрий з метою отримання шлікера. Цей спосіб менш ефективний, оскільки триваліший, а також не забезпечує необхідної якості шлікера через присутність в певних кількостях на поверхні частинок адсорбованого повітря. Видалення повітря вимагає тривалого мокрого помелу. Прискорення двостадійного процесу приготування шлікерів можливе введенням поверхнево-активних речовин, що інтенсифікують процес сухого подрібнення і поліпшують змочування рідиною.

Метод граничного насичення дозволяє одержувати шлікери з максимально можливою густиною. Суть його полягає у тому, що якщо перемішуванням вдається понизити в'язкість шлікера, то до нього додають наступну порцію порошку і продовжують перемішування до наступного пониження в'язкості. Процес ведуть до тих пір, поки не припиняється дія ефекту зниження в'язкості.

Приготований шлікер заливають в спеціально приготовані форми, виготовлені з матеріалу, здатного поглинати вологу. В даний час найприйнятніший матеріал - гіпс відповідно до МРТУ 21-31-67. Для виготовлення форми гіпс замішують з водою, виготовляють форму і потім її сушать при температурі 50...65 °С до вологості 5-10%.

Гіпсові форми мають ряд недоліків, що полягають в низькій продуктивності литва, недовговічності, зменшенні швидкості литва при повторному використанні за рахунок закупорки порових каналів тощо. У зв'язку з цим перспективним є застосування дешевих форм одноразового використання з паперової маси, керамічних форм, а також перфорованих металевих форм з використанням вакууму.

Після заливки шлікера у форму починається власне процес формування виробу, механізм якого полягає у тому, що частинки шлікера осідають на стінках пористої форми в процесі всмоктування рідини під дією капілярних сил. При цьому спостерігається направлене осадження під дією потоків рідини, направлених до поглинаючих її стінок форми.

Важливим є співвідношення швидкості вбирання рідини формою і швидкості підходу рідини до межі розділу стінка форми - формований виріб. Ці швидкості повинні бути приблизно рівними. У випадку, якщо швидкість вбирання перевищує швидкість доставки рідини до стінок форми, можливе інтенсивне обезводнення зовнішніх шарів формованого виробу, що призводить до виникнення в ньому тріщин і відшаровування від стінок форми.

На швидкість перенесення рідини мають вплив розмір частинок і їх гранулометричний склад, які повинні забезпечити максимально можливу густину відливки при оптимальній швидкості литва. Звичайно при великому розмірі частинок первинні шари, що утворилися біля стінок форми, мають високу вологопроникність, що забезпечує високу швидкість литва. Проте швидкий набір маси призводить до відшаровування виробу від стінок і його деформацію.

Вологопроникність і, відповідно, швидкість набору маси зменшуються із зменшенням розміру частинок. Особливо різко зменшується швидкість набору маси при утворенні шарів з пористістю менше 14%.

При малій швидкості вбирання у стінок форми накопичується надлишок рідини, що призводить до розмивання відливки і приклеювання її до стінок форми. Швидкість вбирання можна регулювати первинною вогкістю гіпсової форми, оптимальні значення якої повинні лежати в межах 5-10%. Для збільшення швидкості вбирання можна обдувати зовнішню поверхню форми теплим повітрям, що призводить до інтенсивнішого випаровування рідкої фази з її поверхні і виникненню градієнта вологості по перетину форми. Останнє призводить до прискорення дифузії рідини по порових каналах до зовнішньої поверхні форми і тим самим до збільшення швидкості вбирання.

Як було відмічено, на швидкість литва також має вплив співвідношення твердої і рідкої фаз в шлікері і ступінь його стабілізації. Швидкість набору маси за інших рівних умов знижується із збільшенням вмісту рідкої фази, оскільки при одній і тій же швидкості вбирання на стінках форми осідає менша кількість твердої фази.

Збільшення ступеню стабілізації шлікера призводить до зменшення швидкості набору маси через збільшення уявної щільності відливки.

Швидкість набору маси по І.Я.Ярчуку і ін. відповідно до методу гіпсових стрижнів, г/(см2, мін):

,

,

де  - маса стрижня, виготовленого з матеріалу, аналогічного матеріалу форми, перед зануренням в шлікер, г;

- маса стрижня, виготовленого з матеріалу, аналогічного матеріалу форми, перед зануренням в шлікер, г;  - маса стрижня після занурення в шлікер,

- маса стрижня після занурення в шлікер,  - вологість шлікера, яка може бути визначена зважуванням залишку після висушування шлікера або з наступного співвідношення %;

- вологість шлікера, яка може бути визначена зважуванням залишку після висушування шлікера або з наступного співвідношення %;

;

;

- відповідно густина твердої фази і шлікера; S - площа поверхні занурення стрижня в шлікер, см2.

- відповідно густина твердої фази і шлікера; S - площа поверхні занурення стрижня в шлікер, см2.

Серед технологічних чинників, які істотно впливають на процес шлікерного литва в пористі форми, слід зазначити температуру шлікера, дію вібрації, вакуумування шлікера.

Вплив температури може бути двояким. Підвищення температури шлікера допустиме в тих випадках, коли поліпшується текучість шлікера за рахунок зниження в'язкості, збільшується рухливість іонів, що адсорбуються на поверхні частинок, а також інтенсифікується дегазація шлікера, що призводить до поліпшення змочуваності твердих частинок рідкою фазою.

В деяких випадках підігрівом шлікера до 60 °С можна, збільшити швидкість литва майже в 2 рази. Підігрів до вищих температур призводить до швидкого зносу гіпсових форм за рахунок дегідратації гіпсу. Нагрів шлікера небажаний в тих випадках, коли підвищення температури призводить до інтенсифікації процесу взаємодії твердої і рідкої фаз, або підвищенню тіксотропії. Підігрівши шлікеров, схильних до загустінню, можливий тільки в тих випадках, коли одночасно застосовується вібрація, яка дозволяє понизити в'язкість тіксотропних шлікерів на один-два порядки. В цілому застосування вібрації у всіх випадках призводить до зниження в'язкості шлікерів. При цьому чим вище в'язкість шлікера, тим ефективніше застосування вібрації. Вібрація також сприяє збільшенню стійкості шлікерів за рахунок запобігання осадженню частинок незалежно від їх густини і розмірів.

Вакуумування шлікерів проводять з метою видалення повітря, розчиненого в рідині, або присутньої на поверхні частинок твердої фази у вигляді міхурів. При цьому чим краща змочуваність, тим більш повно відбувається видалення міхурів. Вакуумування покращує технологічні властивості шлікерів, зменшуючи їх в'язкість, а також забезпечує отримання якісних виробів без повітряних включень. Вакуумування здійснюють при тиску 40...55 кПа, при нижчому тиску починається кипіння шлікера.

Електрофортичне формування виробів з шлікерів проводять з метою прискорення процесу і отримання виробів з вищою густиною, рівномірно розподіленою за об'ємом. Суть методу полягає в направленому переміщенні заряджених твердих частинок при їх взаємодії з електричним полем і осадженні на протилежно зарядженому електроді, який має конфігурацію, відповідну формі виробу.

Швидкість формування виробу при електрофореичному осадженні залежить від швидкості пересування частинок в електричному полі

, (136)

, (136)

де  - швидкість електрофореза, мл/с;

- швидкість електрофореза, мл/с;  - діелектрична проникність рідини;

- діелектрична проникність рідини;  - сила струму;

- сила струму;  - електрокінетичний потенціал зарядженої частинки, В;

- електрокінетичний потенціал зарядженої частинки, В;  - в'язкість рідини, Па• с;

- в'язкість рідини, Па• с;  - питома електропровідність рідини, Ом -1• см -1.

- питома електропровідність рідини, Ом -1• см -1.

Разом з параметрами, що входять в приведену формулу, великий вплив на швидкість процесу має напруженість електричного поля, яка повинна бути в межах 2...5 В/см. При нижчих значеннях утворюється тонкий, щільний шар, щільно прилеглий до форми анода. При значеннях більше 5 В/см утворюється рихлий, пористий шар. Оптимальні значення напруженості електричного поля визначаються властивостями шлікера і його складових.

За інших рівних умов швидкість набору маси також залежить від густини шлікера і зростає з її збільшенням. Порівняно з литвом в пористі форми швидкість електрофоретічного формування вища в 6 і більше разів. При цьому відносне збільшення швидкості росте із збільшенням густини відливок і може перевищувати швидкість литва в гіпсові форми в 100 разів. Це обумовлено тим, що при електрофоретічному формуванні з шлікерів на швидкість процесу не впливають водопроникність осаджених шарів, тоді як при литві в пористі форми цей чинник визначаючий - при зниженні здатності фільтрації осадженого шару швидкість набору маси різко падає.

Для здійснення процесу шлікерного литва електрофоретичним методом виготовляють металеві форми з міді, нікелю, цинку, свинцю, сталі, покритої шаром кобальту і інших матеріалів. З метою запобігання утворенню газових пусток між формою і осадженим шаром доцільно застосовувати пористий матеріал форми. Для запобігання прилипанню осадженого шару до форми її мастять тонким шаром мастила - суміші, що складається з 50-75% касторової олії, 18-25% гліцерину і 30% графіту.

Після закінчення процесу формування зливають надмірний шлікер, виріб витягують з форми, сушать і спікають.

Литво з термопластичних шлікерів по своїй фізичній суті дещо відрізняється від розглянутих раніше процесів.

Для здійснення даного процесу готується термопластичний шлікер, що складається з високодисперсного порошку і зв'язки, у якості якої найчастіше використовують парафін. Шлікер готують поступовим додаванням порошку в розплавлену зв'язку в процесі її перемішування при температурі 80...90 °С. Час змішування звичайно складає 2 год. Зрештою термопластичний шлікер повинен бути висококонцентрованою суспензією порошку в полярній рідині, у якості якої найчастіше використовують парафін. Окрім вказаних компонентів до складу шлікера для запобігання злипанню (коагуляції) частинок твердої фази вводяться ПАВ, у якості якої можна використовувати олеїнову, пальмітинову і стеаринову кислоти, а також бджолиний віск. Мінімальна кількість ПАВ повинна бути достатнім для покриття поверхні частинок мономолекулярним шаром. Вагову кількість ПАВ можна визначити так:

(237)

(237)

де  - питома поверхня порошку;

- питома поверхня порошку;  - довжина молекули ПАВ;

- довжина молекули ПАВ;  - густина ПАВ.

- густина ПАВ.

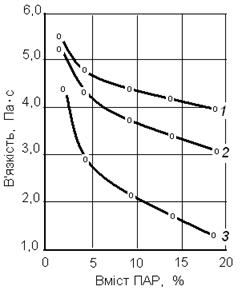

Окрім дефлокуючої дії введення ПАВ сприяє зменшенню в'язкості шлікера (рис.72).

1 - пальмітинової кислоти; 2 - олеїнової кислоти; 3 - бджолиного воску;

Рисунок 72. - Вплив добавок ПАВ на в'язкість шлікера з карбіду титана з використанням різних ПАВ

Оптимальний вміст ПАВ, наприклад бджолиного воску, в зв'язці складає 10-155%. Рекомендовані склади шлікерів з участю деяких тугоплавких сполук і їх характеристики приведені в таблиці 6.

Оптимальні значення в'язкості залежать від дисперсності гранулометричного складу і форми частинок порошку. Для отримання якісних шлікерів необхідно застосовувати дисперсні порошки з рівновісною формою частинок. При цьому найвища густина заготівок досягається при використанні набору з декількох фракцій порошку.

Таблиця 6 - Склади термопластичних шлікерів з тугоплавких сполук

і їх властивості

| Матеріал | Питома поверхня, м2/г | Вміст зв'язки, % | В'язкість шлікера, Па.с | Коефіцієнт упаковки шлікера |

| TiC NbC SiC Si3N4 ZnB2 (Ti, Cr) B2 MoSi2 | 4,0 2,1 4,1 2,3 3,6 4,1 3,1 | 10,0 6,0 12,6 16,0 8,0 12,6 9,0 | 8,2 9,0 9,0 11,0 13,2 11,2 9,0 | 0,62 0,66 0,66 0,59 0,63 0,57 0,65 |

Для литва з термопластичних шлікерів в основному використовують металеві форми. При цьому найбільш поширене литво під тиском. Для тієї мети використовують спеціальні ливарні машини з резервуаром, що підігрівається, в якому підтримуються задана температура шлікера і однорідність складу за об'ємом за рахунок перемішування спеціальними мішалками (рис.73).

1 - шлікер; 2 - труба; 3 - форма; 4 - трубопровід; 5 - пневмоциліндр;

6 - розподільник; 7 - водяна баня; 8 - пропелерна мішалка; 9 - шлікер;

10 - трубопровід повітря підвищеного тиску форма;

11 - пастка; 12 - вакуумний насос

Рисунок 73 - Схема установки для формування виробів з

термопластичних мас під тиском

Заповнення форми здійснюється за допомогою подачі в резервуар стисненого повітря під тиском 0.,4...1,0 МПа. Якість литва визначається точністю розмірів відливки, її міцністю, однорідністю, наявністю однорідності. На якість відливань впливають об'ємна швидкість заповнення форми, швидкість впускання, температура шлікера і форш, властивості шлікера, геометричні параметри форми тощо.

Об'ємна швидкість заповнення форми  , залежить від тиску робочого газу, що подається в резервуар з шлікером, умов литва і визначається об'ємною швидкістю витікання шлікера,

, залежить від тиску робочого газу, що подається в резервуар з шлікером, умов литва і визначається об'ємною швидкістю витікання шлікера,  , тобто

, тобто

(238)

(238)

де  - коефіцієнт втрати швидкості, який залежить від тертя шлікера об стінки форми і каналів, що підводяться, опору повітря, що витісняється з форми, збільшення в'язкості шлікера при його охолодженні, гідродинамічного опору тощо.

- коефіцієнт втрати швидкості, який залежить від тертя шлікера об стінки форми і каналів, що підводяться, опору повітря, що витісняється з форми, збільшення в'язкості шлікера при його охолодженні, гідродинамічного опору тощо.

При швидкостях заповнення форми нижче оптимальних можливе охолодження шлікера і його затвердіння до моменту повного заповнення форми, що призводить до браку. У разі великих швидкостей заповнення можливе виникнення турбулентних потоків шлікера, особливо в місцях злиття декількох потоків при складній конфігурації форми. Турбулентність потоків призводить до захоплення міхурів повітря і, як наслідок, до утворення неслітін. В цьому відношенні для запобігання утворенню дефектів у виробах необхідно вибирати таку лінійну швидкість руху шлікера, при якій не виникали б турбулентні потоки. Граничні значення швидкостей, при яких виникають турбулентні потоки, знижуються із зменшенням в'язкості шлікерів. Так, якщо врахувати, що в'язкість термопластичних шлікерів знижується із збільшенням їх температури, то збільшення її вимагає зниження швидкості руху шлікера. Наприклад, для шлікерів на основі парафіну з температурою 60, 80, 100 °С граничними швидкостями є швидкості відповідно 150, 100 і 80 м/с.

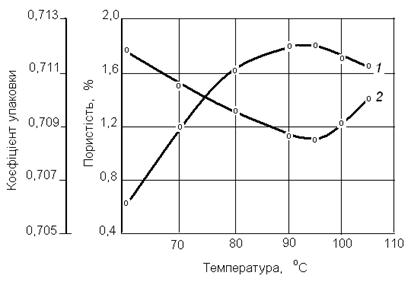

Швидкість заповнення форми також впливає на пористість і коефіцієнт упаковки. Звичайно коефіцієнт упаковки росте із збільшенням швидкості до оптимальних значень і надалі зменшується за рахунок появи турбулентних потоків.

Підвищенню густини відливання сприяє збільшення тиску газу Проте для запобігання виникненню турбулентних потоків литво ведуть при відносно низькому тиску і після заповнення форми шлікером його збільшують. При цьому роблять витримку протягом 20...60 с.

Вплив температури шлікера на властивості відливок неоднозначний (рис.74). Із збільшенням температури шлікера збільшується коефіцієнт упаковки і знижується пористість. При цьому оптимальними температурами слід вважати 80...100 °С. При вищих температурах якість відливок погіршується, що обумовлюється виникненням турбулентних потоків. Як правило, із зменшенням товщини (стінок) вироби збільшують температуру шлікера і форми. Інакше можливе переохолодження і, як наслідок, неповне заповнення форми.

Істотний вплив на процес литва мають властивості шлікера. Підвищенню ливарних характеристик шлікерів і поліпшенню якості відливок сприяє пониження його в'язкості, теплопровідності і швидкості затвердіння.

Рисунок 74 - Залежність коефіцієнта упаковки (1) і пористості (2)

від температури шлікера

Оптимальними режимами литва термопластичних шлікерів за участю парафіну слід рахувати такі: температура шлікера 80...90 °С, температура форми 20...30 °С, максимальний тиск повітря при литві 0,4...1,0 МПа, витримка під тиском 20...60 с, в'язкість шлікера 5...12-Па• с.

Окрім литва під тиском існують і інші методи формування виробів з термопластичних шлікерів - це наморожування, відцентрове литво, литво в кокіль, зливне литво, безперервне литво, гаряче штампування, гаряче протягування. Можлива також додаткова механічна обробка заготівок.

Невід'ємною частиною виготовлення виробів литвом з термопластичних мас є процес часткового або повного видалення зв'язки, який проводять нагрівом заготівок в засипці з оксиду алюмінію на повітрі. Раціональним режимом видалення зв'язки з відливок, одержаних з тонкодисперсних порошків тугоплавких сполук, з товщиною стінок 5...10 мм є нагрів виробу від 20 до 200 °С протягом 8 год. з середньою швидкістю 20...25 °С/год., з витримкою при кінцевій температурі 2...3 год.

При видаленні зв'язки з виробів з товщиною стінок 10...20 мм швидкість нагріву повинна складати 30...35 °С/год., але при цьому необхідно робити проміжні ізотермічні витримки при 50...55 °С протягом 2 год., при 160...170 °С протягом 2 годин при кінцевій температурі 200 С протягом 3...4 год. При вищих швидкостях нагріву як в першому, так і в другому випадку процес видалення зв'язки інтенсифікується настільки, що можливе порушення суцільності виробів. Залежно від форми виробу, його габаритних розмірів і властивостей вихідного порошку приведені режими можуть відхилятися в ту або іншу сторону. Так, якщо має місце різна товщина стінок і вони тонкі, то кінцеву температуру нагріву обмежують в межах 170...180 °С, збільшуючи одночасно витримку при цій температурі. Слід зазначити, що зв'язка віддаляється легше з шлікерних відливок, виготовлених з крупних порошків, що пов'язане із збільшенням середнього розміру пор, по яких мігрує розплавлена зв'язка.

На хід процесу видалення зв'язки також істотно впливають розміри відливок. Масштабний чинник помітно впливає при температурах вище 150 °С, при яких в масивних відливках протікає одночасно декілька процесів. Якщо в поверхневих шарах видалення зв'язки відбувається за рахунок випаровування, то у внутрішніх шарах йде міграція розплавленої зв'язки у напряму до поверхні. Цей процес йде поволі. У зв'язку з цим втрати зв'язки в масивних виробах відносно менші, ніж в дрібних заготівках.

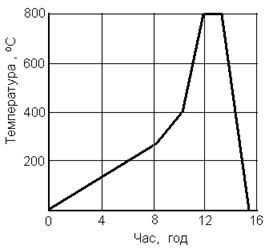

При виготовленні тонкостінних виробів процес видалення зв'язки проводять при вищих кінцевих температурах (до 800 °С) з повним видаленням зв'язуючого. В цьому випадку заготівки стають міцнішими, що достатньо для подальшої їх обробки. Унаслідок підвищеної схильності до окиснення тонких порошків процес необхідно вести в захисному середовищі, у якості якої найчастіше використовують водень, який також сприяє видаленню зв'язки за рахунок її гідрогенізації. Типовий режим повного видалення зв'язки в середовищі водню показано на рис.75.

Після часткового або повного видалення зв'язки вироби спікаються, процес якого практично не відрізняється від процесу спікання заготівок, одержаних іншими методами.

Рисунок 75 - Оптимальний режим видалення зв'язки із заготівок

тугоплавких сполук з товщиною стінок 10 мм

Читайте також:

- Безперервне литво

- В 1569 р. між Польщею та Литвою була укладена Люблінська унія.

- Електрошлакове литво

- Захоплення Литвою і Польщею українських земель. Політика Гедиміна і Ольгерда.

- Литво чавуну.

- Розподіл і захоплення українських земель Литвою, Польщею та іншими державами

- Тема 10.3 Литво по виплавлюваних моделях

- ШЛІКЕРНЕ ФОРМУВАННЯ

| <== попередня сторінка | | | наступна сторінка ==> |

| Технологія та обладнання мундштучного пресування | | | ВІБРАЦІЙНЕ ФОРМУВАННЯ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |