- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Графічна частина

ЗАТВЕРДЖУЮ

Заступник директора з НР

__________ С.В. Бондаренко _____ ____________2015р.

МЕТОДИЧНІ РЕКОМЕНДАЦІЇ

для виконання спеціальної частини дипломного проекту для студентів

спеціальності 5.05020201 «Монтаж, обслуговування засобів і систем автоматизації технологічного виробництва»

| ЧПЕК КНУТД ЦК спеціальних електротехнічних дисциплін |

Методичні рекомендації для виконання розділу спеціальної частини дипломного проекту для студентів спеціальності 5.05020201 «Монтаж, обслуговування засобів і систем автоматизації технологічного виробництва»./ Уклав: Лукашевич В.А викладач ЦК спеціальних електротехнічних дисциплін, Шевченко О.В., викладач ЦК спеціальних електротехнічних дисциплін. – Чернігів, ЧПЕК КНУТД, 2015. – с.

Рецензенти: Лебеденко Ю.О.,старший викладач кафедри технічної кібернетики

Херсонського національного технічного університету.

Розглянуто і затверджено на засіданні циклової комісії спеціальних електротехнічних дисциплін від (Протокол № ).

Затверджено методичною радою ЧПЕК КНУТД від (Протокол № ).

Зміст

Вступ

1 ТЕХНОЛОГІЧНА ЧАСТИНА

1.1 Характеристика технологічного процесу

1.2 Функціональні вузли технологічного об’єкту

1.3 Параметри технологічного процесу

2 РОЗРАХУНКОВО-ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Розробка функціональної схеми автоматизації технологічного об’єкту

2.2 Розробка структурної схеми контуру керування…..

2.3 Характеристика вимірювальних приладів і пристроїв що використовуються в технологічному процесі

2.4 Вибір виконавчого механізму регулювання …..

2.5 Розрахунок оптимальних налаштувань регулятора АСР

2.6 Аналіз показників якості перехідних процесів САР

3 МОНТАЖ ТА ЕКСПЛУАТАЦІЯ ТЕХНІЧНИХ ЗАСОБІВ АВТОМАТИЗАЦІЇ

3.1 Організація робіт з монтажу та експлуатації технічних засобів автоматизації

3.2 Монтаж технічних засобів автоматизації та регулюючих органів

3.3 Налагодження технічних засобів автоматизації

3.4 Експлуатація технічних засобів автоматизації

ВИСНОВКИ

Література

Вступ

Навчальним планом спеціальності 5.05020201 «Монтаж, обслуговування засобів і систем автоматизації технологічного виробництва» передбачено виконання дипломного проекту.

Метою виконання дипломного проекту з спеціальності 5.05020201 «Монтаж, обслуговування засобів і систем автоматизації технологічного виробництва» є закріплення студентами знань теоретичного матеріалу цієї дисципліни та набуття ними умінь і навичків для вирішування завдань, пов’язаних з автоматизацією технологічних процесів, практичне засвоєння методів та принципів синтезу систем автоматизації, вибір критеріїв та способів мінімізації енергетичних і матеріальних затрат, розробка алгоритмів оцінки метрологічних та технічних характеристик контурів автоматизації, вибір і оцінка засобів автоматизації, вироблення навичок проектування функціональних схем автоматизації інтелектуальних систем, вибір та налаштування регуляторів та оцінка перехідних процесів, проведення монтажних робіт ТЗА, їх налагодження та експлуатація.

Об’єктами автоматизації в дипломному проекті бажано вибирати типові технологічні процеси. Перелік орієнтовних завдань для дипломного проекту поданий у Додатку 2. Тема дипломного проекту може бути запропонована студентом і узгоджена з керівником.

Додаткові дані для виконання дипломного проекту студент одержує на основі детального вивчення технічної і патентної літератури, стандартів (державних, галузевих, проектних організацій, дослідних інститутів) та інших нормативних технічних документів, норм та правил розробки систем автоматизації технологічних процесів, та під час проходження переддипломної практики.

Важливим є пошук матеріалів, що розміщені в мережі Internet із заданої тематики, де можна дізнатись про найсучасніші рішення з автоматизації конкретного технологічного процесу (об’єкта).

Під час виконання дипломного проекту студент повинен детально вивчити всі особливості технологічного процесу та технологічного устаткування, зібрати дані необхідні для аналізу технологічного процесу як об’єкта керування, визначити вхідні і вихідні величини об’єкта і взаємозв’язки між цими величинами, виявити чинники, що впливають на технологічний процес, обґрунтовувати доцільний обсяг автоматизації, проаналізувати існуючі системи автоматизації, функціональні схеми автоматизації (ФСА) з урахуванням конкретних умов роботи проектуємого об’єкту, вибрати критерії та способи мінімізації енергетичних та матеріальних затрат, вибрати засоби автоматизації з врахуванням технологічних особливостей процесу та функціональних ознак систем автоматизації, проаналізувати окремі контури автоматизації, зокрема, контури автоматичного регулювання та вибрати для них регулятори за законом регулювання.

Дипломний проект зі спеціальності 5.05020201 «Монтаж, обслуговування засобів і систем автоматизації технологічного виробництва» виконується після проходження переддипломної практики.

Дипломний проект складається з пояснювальної записки та графічної частини. Пояснювальна записка проекту обсягом 60 - 120 сторінок формату А4 оформляється згідно з діючими вимогами до оформлення текстових документів. [29].

Всі прийняті технічні рішення повинні бути науково обґрунтовані або розрахунково доведені. Загальновідомі технічні рішення повинні базуватись на літературних джерелах.

Формули, графіки, номограми, таблиці, алгоритми, програми повинні бути пронумеровані і мати відповідні назви.

На всі літературні джерела, наведені в переліку літератури, повинні бути посилання у відповідних розділах.

Кожний розділ пояснювальної записки повинен мати заголовок; скорочень слів не допускати, за винятком загальноприйнятих. Всі розрахунки потрібно виконувати в системі одиниць СI.

Пояснювальна записка повинна містити такі розділи:

Титульна сторінка.

Завдання на дипломний проект.

Зміст

Вступ

1 ТЕХНОЛОГІЧНА ЧАСТИНА

1.1 Характеристика технологічного процесу

1.2 Функціональні вузли технологічного об’єкта

1.3 Параметри технологічного процесу

2 РОЗРАХУНКОВО-ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Розробка функціональної схеми автоматизації технологічного об’єкта

2.2 Розробка структурної схеми контуру керування…..

2.3 Характеристика приладів і пристроїв що використовуються в технологічному процесі

2.4 Вибір регулюючого органу та виконавчого механізму регулювання …..

2.5 Розрахунок оптимальних налаштувань регулятора АСР

2.6 Аналіз показників якості перехідних процесів САР

3 МОНТАЖ ТА ЕКСПЛУАТАЦІЯ ТЕХНІЧНИХ ЗАСОБІВ АВТОМАТИЗАЦІЇ

3.1 Організація робіт з монтажу та експлуатації технічних засобів автоматизації

3.2 Монтаж технічних засобів автоматизації та регулюючих органів

3.3 Налагодження технічних засобів автоматизації

3.4 Експлуатація технічних засобів автоматизації

4 ОХОРОНА ПРАЦІ

5 ЕКОНОМІЧНА ЧАСТИНА

ВИСНОВКИ

Література

Графічна частина

1 Функціональна схема автоматизації

2 Структурна схема регулювання (параметру), графіки перехідного процесу, передаточна функція.

3 Зовнішній вид щита

4 Схема з’єднань зовнішніх проводок

5 Техніко-економічні показники

Вступ

У вступі необхідно подати загальну характеристику технологічного процесу, який підлягає автоматизації, його призначення та значення, рівень та перспективи розвитку, виходячи з перспектив розвитку даної галузі промисловості. Визначити досягнутий рівень автоматизації технологічних процесів галузі та обґрунтувати напрямки вдосконалення систем автоматизації з врахуванням сучасних можливостей комп’ютерної техніки.

1 ТЕХНОЛОГІЧНА ЧАСТИНА

1.1 Характеристика технологічного процесу

Необхідно описати суть проходження технологічного процесу на вибраному обладнання, умови та властивості при яких він відбувається. Фактори, які можуть впливати на зміну протікання процесу. Вказати обладнання та його загальні характеристики.

1.2 Функціональні вузли технологічного об’єкта

Необхідно розглянути технологічну схему та описати устаткування і обладнання, на якому реалізують технологічний процес, основні стадії технологічного процесу і послідовність їх виконання. Приводять основні технічні показники та режими роботи технологічного обладнання. Навести теоретичні основи реалізації технологічних процесів та закономірності, на яких базується цей технологічний процес, з виявленням факторів, які визначають продуктивність, інтенсивність, якість, безпеку реалізації та інші особливості даного процесу.

Провести аналіз матеріальних і теплових балансів з метою визначення координат керування.

Визначити і проаналізувати фактори, що впливають на технологічний процес з метою вибору раціональної структури керування процесом.

На основі вивчення фізико - хімічних явищ, які відбуваються в технологічних апаратах і машинах, визначити величини, що найбільш суттєво впливають на хід технологічного процесу

Обґрунтувати номінальні значення параметрів технологічного процесу та допустимі межі їх зміни визначити з технологічних регламентів, довідників або технічної літератури.

Визначити основні параметри технологічного процесу. Аналізується вплив значень технологічних параметрів на основні показників роботи технологічної апаратури. Обґрунтовуються номінальні значення параметрів та межі їх відхилення. Цей аналіз проводять на основі технологічного регламенту, наукових досліджень технологічного процесу, правил експлуатації технологічної апаратури та вимог правил охорони довкілля.

Обґрунтування номінальних значень параметрів технологічного процесу та допустимі межі їх зміни визначають з технологічних регламентів, довідників або технічної літератури. Назви технологічних параметрів, їх номінальні значення та можливі межі відхилень від цих значень заносять в технологічну карту, яку складають у вигляді таблиці (табл. 1):

Таблиця 1Технологічна карта процесу

| №п/п | Назва параметру | Одиниця вимірювання | Номінальне значення | Допустимі відхилення |

| Тиск Температура Рівень | Па 0С мм | 390 - 400 300 - 305 90 - 95 | +-1 +-3 +-2 |

2 РОЗРАХУНКОВО-ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Розробка функціональної схеми автоматизації технологічного об’єкту

На схемі автоматизації зображають:

1) технологічне і інженерне обладнання і комунікації (трубопроводи, газоходи, повітропроводи) об'єкта, що автоматизується (далі - технологічне обладнання);

2) технічні засоби автоматизації або контури контролю, регулювання і управління (сукупність окремих функціонально зв'язаних приладів, що виконують певне завдання по контролю, регулюванню, сигналізації, управлінню і т.п.) ;

3) лінії зв'язку між окремими технічними засобами автоматизації або контурами (при необхідності).

Структурні схеми системи автоматизації виконуються по вузлах і включають всі елементи системи від датчика до регулюючого органа з вказуванням місця розташування та їх взаємозв'язку між собою.

При розробці схем вирішують наступні задачі:

· одержання інформації про стан технологічного устаткування;

· безпосередній вплив на технологічний процес для керування ним;

· стабілізація технологічних параметрів;

· контроль і реєстрація технологічних параметрів процесу і стану устаткування.

Ці функціональні задачі вирішуються на базі технічних засобів автоматизації (ТЗА).

Результатом розробки схем автоматизації є: · вибір методів виміру технологічних параметрів;

· вибір основних технічних засобів автоматизації;

· визначення приводів виконавчих механізмів регулюючих і запірних органів, керованих автоматично чи дистанційно;

· розміщення ТЗА на щитах і пультах, технологічному устаткуванні і трубопроводах.

Умови розробки функціональних схем (схем автоматизації).

1 Повинна зберігатися можливість нарощування функцій керування (принцип відкритості системи).

2 Система повинна будуватися на базі ТЗА державної системи промислових приладів і засобів автоматизації (ДСП).

3 Система повинна будуватися на базі уніфікованих комплексів, що дає значні переваги при монтажі, налагодженні, експлуатації і ремонті.

4 ТЗА вибирають, виходячи з наступних умов:

· виробництва (пожежо- і вибухонебезпечність, запиленість, агресивність і токсичність середовища);

· параметрів вимірюваного середовища;

· відстаней, що допускаються від давачів і виконавчих механізмів до регулюючих пристроїв;

· вимог до точності і швидкодії роботи системи.

Зображення засобів вимірювання й автоматизації на функціональних схемах формується відповідно до ДСТУ Б А.2.4-3:2009 умовними літерними позначеннями :

Основні буквені позначення вимірювальних величин і функціональних ознак приладів наведено ДСТУ Б А.2.4-16:2008 СПДС.

Опис функціональної схеми автоматизації має бути повний. Спочатку описують контури вимірювання, сигналізації, а потім контури автоматичного регулювання, дистанційного керування, захисту та блокування. Опис кожного контура здійснюється за функціональними зв’язками із зазначенням позицій кожного засобу, який входить у контур. В описі розкривають функціональне призначення кожного засобу. Послідовність опису визначається черговістю проходження сигналу в контурі. Опис аналогічних контурів не роблять, а роблять посилання, що цей контур діє аналогічно як описаний ( наприклад, контур 2 діє аналогічно як контур 3).

2.2 Розробка структурної схеми контуру керування.

Виходячи з функціональної схеми автоматизації потрібно розробити структурну схеми автоматичного регулювання параметру, який обумовлюється завданням дипломного проекту і призначається керівником проекту. Схему потрібно описати з обранням елементів системи управління параметром.

На основі аналізу технологічного апарата (процесу), як об’єкта керування, визначають координати керування об’єктом. Їх поділяють на вхідні збурюючі, вхідні керуючі, збурюючі і вихідні параметри. В більшості випадків вихідні параметри ТОК (технологічного об’єкту керування) стабілізують або змінюють за певним законом в часі. Вихідні параметри, в свою чергу, поділяють на три групи: параметри, за зміною яких організовують роботу ТОК (часто називають векторами регулюючих величин), параметри, які впливають на вихідні величини (параметри), але керування ТОК за цими параметрами складне або неможливе (ці параметри називають незалежними, збурюючими величинами, діями), параметри (фактори), що зв’язані зі специфікою роботи апарата. З урахуванням аналізу ТОК і поділу параметрів на вихідні, регулюючі і збурюючі фактори складають структурну схему взаємозв’язку між технологічними параметрами і факторами. На структурній схемі показують технологічний об’єкт у вигляді прямокутника, вхідні і вихідні величини, лінії взаємозв’язку між окремими параметрами і факторами. Канали регулюючих дій доцільно показувати на схемі суцільними лініями, а канали дій збурень - пунктирними з вказанням стрілками їх напряму.

2.3 Характеристика вимірювальних приладів і пристроїв, що використовуються в технологічному процесі

В цьому розділі описуються фізико-хімічні принципи, на яких побудований принцип роботи первинного перетворювача, що вимірює технологічний параметр, для якого розроблялась структурна схема автоматизації та система автоматичної сигналізації. Надати параметри та характеристики вимірювальних засобів.

2.4 Вибір виконавчого механізму регулювання …..

Вказуються виконавчі механізми, обрані для технологічного процесу, їх характеристики, умови експлуатації, стисло принцип роботи.

Наводяться властивості та характеристики регулюючих органів. Принципи їх роботи та закони регулювання які використовуються в технологічному процесі.

Приклад розрахунку виконавчого механізму наведено в Додатку 1

2.5 Розрахунок оптимальних налаштувань регулятора АСР

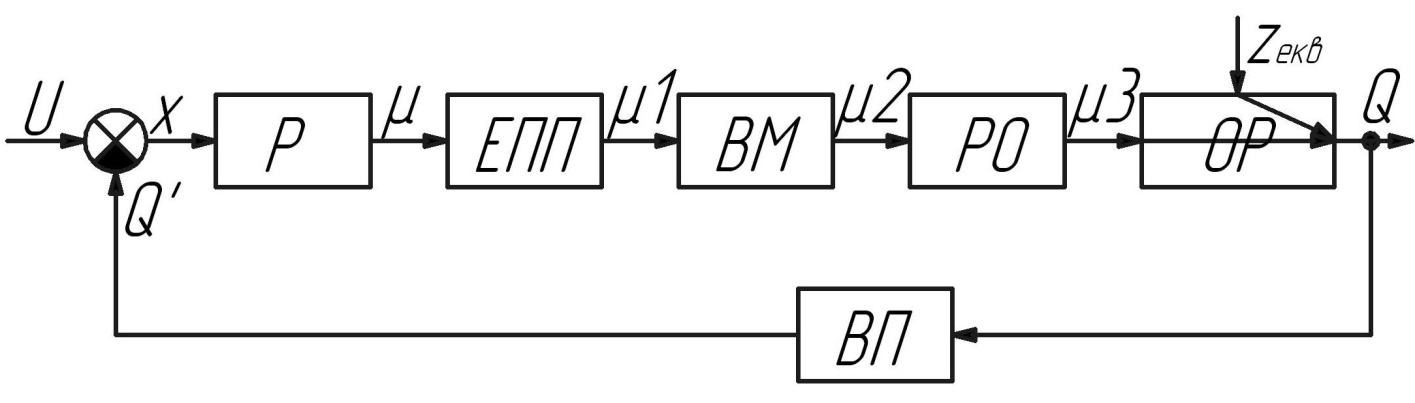

Наводиться спрощена структурна схема регулювання параметру, який визначений завдання, і обирається керівником проекту або самостійно з обов’язковим погодженням з керівником. Коротко описуються її складові. Як показано Рисунок 1.

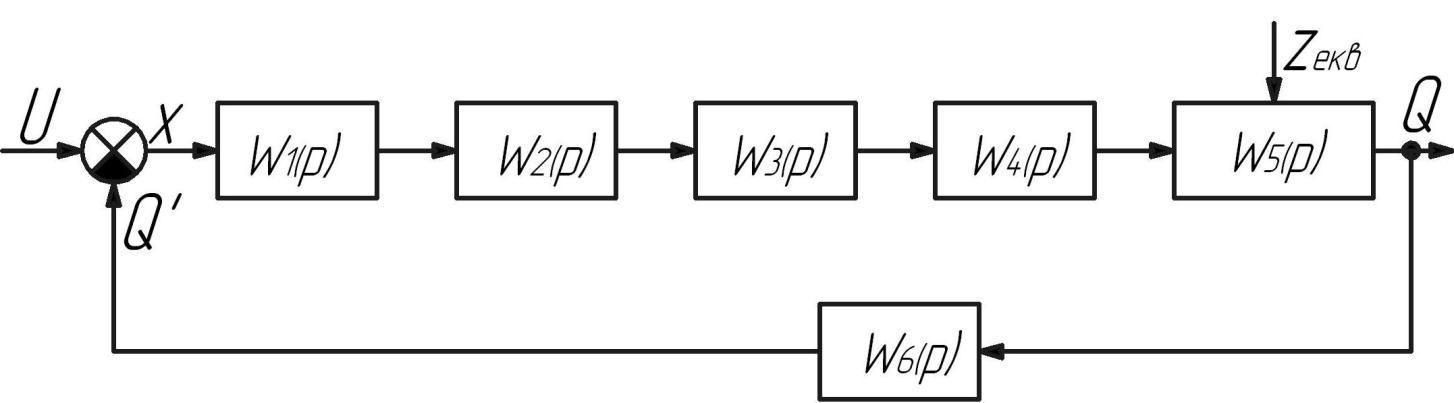

А також наводиться структурна схема з передаточними функціями, як показано в Рисунок 2.

Приклад 1

Рисунок 1 Спрощена структурна схема системи регулювання.

На малюнку ОР – об’єкт регулювання; ВП – вимірювальний перетворювач; Р – регулятор; ЕПП – електропневматичний перетворювач; ВМ – виконавчий механізм; РО – регулюючий орган; Q – регульована координата (концентрація), U – сигнал завдання, х – відхилення (розузгодження), μ – сигнал керування; zекв – еквівалентне збурення.

Приклад 2

Кожен елемент системи має свою передаточну функцію, тому структурна схема системи через передаточні функції елементів виглядатиме так, як на рисунку 2.

Рисунок 2 Структурна схема системи через передаточні функції елементів.

де Wi(р) – передаточні функції відповідних елементів схеми.

Беручи до уваги статичні та динамічні характеристики об’єкта регулювання для вибраного типу перехідного процесу потрібно задати деякі параметри перехідного процесу: точність регулювання параметру має бути високою, отже похибка в динамічному режимі має бути мінімальною  ; враховуючи те, що об’єкт регулювання може мати досить велику сталу часу та запізнення, час регулювання має бути невеликим; перерегулювання не повинно перевищувати 10%, оскільки велике перерегулювання негативно впливає на процес.

; враховуючи те, що об’єкт регулювання може мати досить велику сталу часу та запізнення, час регулювання має бути невеликим; перерегулювання не повинно перевищувати 10%, оскільки велике перерегулювання негативно впливає на процес.

Закон регулювання регулятора вибирають з урахуванням особливостей об’єкта і заданих параметрів якості перехідного процесу. Динамічні характеристики конкретного об’єкту і збурення, що надходять на нього характеризуються своїми законами зміни. Активно впливати на них в процесі експлуатації неможливо. З огляду на це, для досягнення необхідної якості регулювання при вибраному типовому перехідному процесі необхідно прийняти відповідний закон регулювання і знайти параметри настроювань регулятора. Реально закон регулювання регулятора визначається за вимогами якості регулювання технологічного процесу. Проаналізувавши вимоги, які ставляться до якості регулювання обраного параметра та характеристики об’єкту регулювання, можна прийти до висновку, що необхідно використати (неперервний ПІД-закон регулювання або який задовольняє вимоги системи). Навести обґрунтування вибору закону приклад 1.

Приклад 1

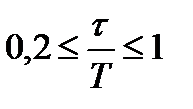

Цей вибір обґрунтовується тим, що величина відношення часу запізнення  до сталої часу об’єкта

до сталої часу об’єкта  знаходиться в межах:

знаходиться в межах:  , тобто в цьому випадку вибирають неперервний закон регулювання. Крім цього пропорційний закон регулювання нас не влаштовує, оскільки допустима межа відхилення технологічного параметра невелика, то статична похибка може перевищити допустиму межу зміни регульованого параметра. Щоб цього уникнути в закон регулювання необхідно ввести інтегральну складову. Зважаючи на те, що наш об’єкт регулювання має досить великі час запізнення та постійну часу, для зменшення часу перехідного процесу в закон регулювання потрібно ще ввести диференційну складову. Отже в результаті викладених вище міркувань для забезпечення необхідної якості регулювання виберемо неперервний ПІД-закон регулювання.

, тобто в цьому випадку вибирають неперервний закон регулювання. Крім цього пропорційний закон регулювання нас не влаштовує, оскільки допустима межа відхилення технологічного параметра невелика, то статична похибка може перевищити допустиму межу зміни регульованого параметра. Щоб цього уникнути в закон регулювання необхідно ввести інтегральну складову. Зважаючи на те, що наш об’єкт регулювання має досить великі час запізнення та постійну часу, для зменшення часу перехідного процесу в закон регулювання потрібно ще ввести диференційну складову. Отже в результаті викладених вище міркувань для забезпечення необхідної якості регулювання виберемо неперервний ПІД-закон регулювання.

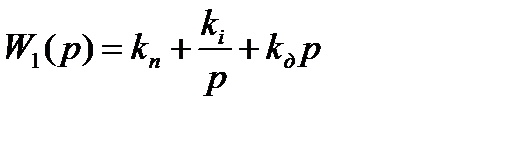

Знайти передаточні функції всіх елементів системи Приклад 4.

Приклад 4

Передаточна функція ПІД-регулятора:

, (2.1)

, (2.1)

де  - коефіцієнти передачі відповідно пропорційної, інтегральної та диференційної складової ПІД-регулятора, які знайдуться пізніше.

- коефіцієнти передачі відповідно пропорційної, інтегральної та диференційної складової ПІД-регулятора, які знайдуться пізніше.

Передаточна функція об’єкта регулювання має вигляд:

, (2.2)

, (2.2)

де  – коефіцієнт передачі реактора по каналу регулювання, Т5 – стала

– коефіцієнт передачі реактора по каналу регулювання, Т5 – стала

часу об’єкта;

τ – час запізнення.

Дослідити систему за двома каналами: х→Q – канал відхилення (завдання) та z→Q – канал збурення, де U – завдання, x – відхилення, z – збурення, Q – вихідна регульована координата (параметр за завданням). приклад 2

Приклад 2

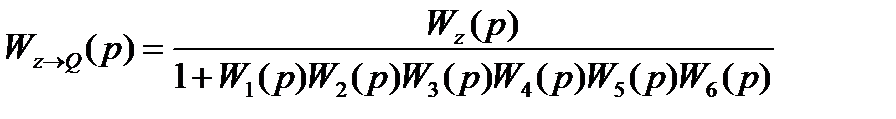

Відповідні передаточні функції по цих каналах будуть мати вигляд:

, (2.3)

, (2.3)

. (2.4)

. (2.4)

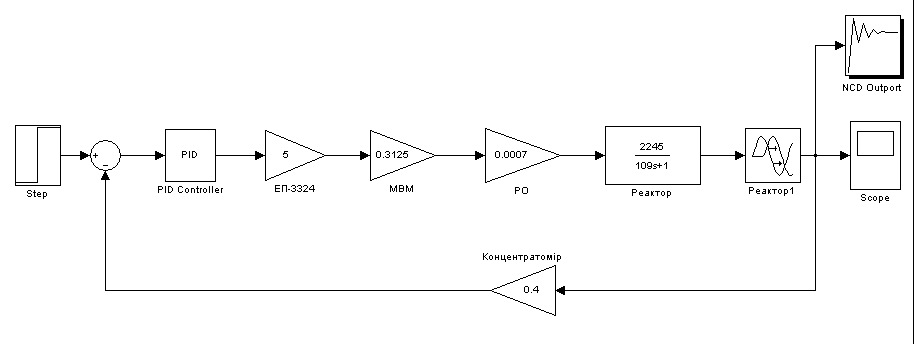

Розрахувати оптимальні настроювання вибраного ПІД-регулятора за допомогою комп’ютерної програми MatLab. Для цього необхідно в пакеті Simulink побудувати структурну модель системи регулювання та використати блок NCD Outport, який саме і визначає необхідні оптимальні параметри настроювання регулятора, тобто коефіцієнти  , яким попередньо присвоїти початкові значення. У вікні настройки блока NCD Outport задати параметри перехідного процесу.

, яким попередньо присвоїти початкові значення. У вікні настройки блока NCD Outport задати параметри перехідного процесу.

Для здійснення оптимізації задати наступні попередні значення коефіцієнтів пропорційної, інтегральної та диференціальної складових:

Модель в MatLab Приклад 5

Приклад 5

Рисунок. 3 Модель системи регулювання для пошуку оптимальних настроювань регулятора в Simulink

Отримати перехідну характеристику при оптимізації настроювань регулятора приклад 3

Приклад 3

При пошуку та оптимізації настроювань регулятора отримали вигляд перехідну характеристику, яка представлена на рисунок. 4:

Рисунок 4. Перехідна характеристика при оптимізації настроювань регулятора

В результаті оптимізації ми отримали такі оптимальні настроювальні параметри регулятора:

Після введення розрахованих вище параметрів настройки регулятора (PID Controllera) та задання параметрів інших елементів системи потрібно проемулювати роботу системи. Результатом емуляції роботи моделі повинен бути графік перехідної характеристики системи регулювання. Ця характеристика зображена в прикладі 3.

Приклад 3

Рисунок 5 Графік перехідної характеристики системи регулювання

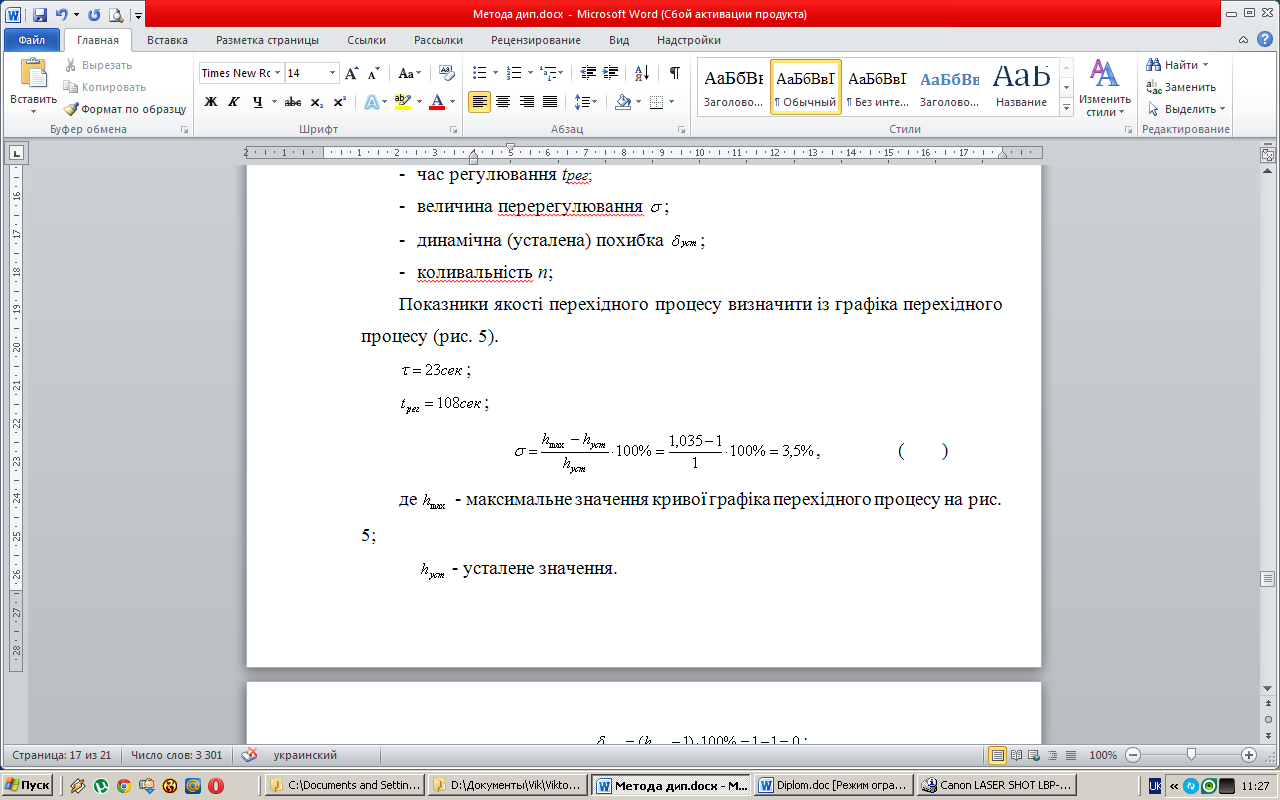

2.6 Аналіз показників якості перехідних процесів САР

Показниками якості перехідного процесу є :

- час запізнення  ;

;

- час регулювання tрег;

- величина перерегулювання  ;

;

- динамічна (усталена) похибка  ;

;

- коливальність n;

Показники якості перехідного процесу визначити із графіка перехідного процесу (рис. 5).

;

;

;

;

(2.5)

де  - максимальне значення кривої графіка перехідного процесу на

- максимальне значення кривої графіка перехідного процесу на

рис. 5;

- усталене значення.

- усталене значення.

(2.6)

(2.6)

n=0.

Проаналізувати показники якості перехідних процесів проектованої САР зробити висновок, (вказати стійкість системи, перерегулювання, час регулювання).

3 МОНТАЖ ТА ЕКСПЛУАТАЦІЯ ТЕХНІЧНИХ ЗАСОБІВ АВТОМАТИЗАЦІЇ

3.1 Організація робіт з монтажу та експлуатації технічних засобів автоматизації

Основні задачі і організація служби експлуатація систем автоматизації. Основні задачі експлуатації систем автоматизації. Структура служби метрології і автоматизації підприємства. Особливості організації служби автомтизованих систем керування.

Головною задачею експлуатації систем автоматизації є забезпечення надійної і правильної роботи окремих ланок і всього комплексу технічних засобів автоматизації. Вирішують цю задачу за допомогою безперервного нагляду за роботою пристроїв контролю і автоматики і своєчасним усуненням усіх виникаючих дефектів. Для вирішення такої задачі на кожному підприємстві організується спеціальна служба чи служби. Роботи, які виконує служба, можна розподілити на три основні групи:

- поточна експлуатація при нормальній роботі установки;

- ремонтні роботи та монтажні роботи;

- пуско-налагоджувальні роботи.

Побудова конкретної структурної схеми служби автоматизації будь-якого підприємства і визначення чисельності персоналу служби залежить від структури підприємства, його потужності, а також кількості і складності засобів автоматизації, експлуатованих на підприємстві. На підприємствах служба експлуатації систем автоматизації організується у вигляді служби метрології і автоматизації (СМіА).

СМіА на підприємстві створюють у вигляді лабораторії, очолюваної головним метрологом, який підпорядкований головному інженеру підприємства, причому у склад лабораторії входять ланки які вирішують задачі:

1) метрологічного забезпечення виробництва;

2) технічного обслуговування технічних засобів автоматизації (ТЗА) і засобів вимірювання і автоматизації (ЗВА) згідно графіку планово-попереджуваьного ремонту;

3) ремонту та монтажу технічних засобів автоматизації.

3.2 Монтаж технічних засобів автоматизації та регулюючих органів

В роздiлi обґрунтовується вибір місця розміщення центрального пункту керування (ЦПК) i місцевих щитів (пультів). Аргументується вибір типу щитів (пультів), а також їх компонування , виходячи з умов ергономiки, техніки безпеки та економічної доцiльностi. Розглядаються питання монтажу щитів (пультів), комутації їх з іншою апаратурою .

В роздiлi також розглядаються: способи монтажу локальних засобів автоматики, зокрема, схеми розміщення давачів i виконавчих механiзмiв у виробничому примiщеннi, з врахуванням їх захисту вiд корозії, атмосферних впливів тощо, способи прокладання трубних i електричних проводок поблизу технологічного обладнання, на пiдвiсах, в траншеях, при проходi через стiни тощо.

Текст доцiльно супроводжувати ескiзами та вiдповiдними посиланнями на монтажнi креслення графiчної частини проекту.

3.3 Налагодження технічних засобів автоматизації

В даному розділі потрібно охарактеризувати стадії налагоджувальних робіт. Особливу увагу приділити налагодженню автоматичних систем регулювання на об’єкті. Описати алгоритм проведення налагодження автоматичної системи регулювання (за завданням керівника проекту або для найважливішої АСР). Для мікропроцесорних систем навести особливості технологічного програмування, керуючись монтажно-експлуатаційними інструкціями заводів-виробників приладів.

3.4 Експлуатація технічних засобів автоматизації

Ремонт та повірка засобів вимірювання та технічних засобів автоматизації. Ремонт приладів. Задачі та види повірки. Періодичність повірки, її проведення та оформлення результатів.

Основною задачею технічного обслуговування є безперервний нагляд за роботою пристроїв контролю і автоматики та створення умов, які забезпечують справність, працездатність і необхідний ресурс ЗВА у період їх експлуатації.

Описати виконання робіт технічного обслуговування технічних засобів автоматизації.

Проведення ремонту технічних засобів автоматизації та засобів вимірювання може бути плановим, який проводять за графіками ППР, та позаплановий. Необхідність планового ремонту визивається головним чином поступовим зміненням їх характеристик у процесі експлуатації, що з часом призводить до зниження точності нижче допустимої. Необхідність у позаплановому ремонті виникає у результаті перевантаження приладу через його неправильний вибір чи вмикання, а також через недбале поводження з приладом. Ремонт ЗВА по можливості здійснюють у період проведення ремонту основного і допоміжного устаткування.

Описати повірку засобів вимірювання.Дефекти у приладів не завжди можуть бути виявлені в процесі екслуатації, оскільки поступове змінення точності показань і якості роботи приладу здебільшого не притягає увагу персоналу. Тому необхідно систематично і планомірно перевіряти технічні характеристики приладів. Перевіряти також слід прилади після ремонту. Повірка дає можливість, установити відповідність приладу вимогам, установленим для нього нормами. Повірка в залежності від призначення і класу точності ЗВ може бути державною і відомчою.

| <== попередня сторінка | | | наступна сторінка ==> |

| | | Графічна частина |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |