- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Контроль якості бетону.

КОНТРОЛЬ ТВЕРДІННЯ БЕТОНУ

Лекція 22

При твердінні бетону контролюють температуру й вологість середовища, у якому відбувається твердіння бетону, а також і терміни його твердіння.

Величину температури й вологості середовища, в якому відбувається твердіння бетону, контролюють спеціальними приладами: термометрами або термопарами та іншими. Ці прилади, повинні бути відградуйовані й повірені для забезпечення точності вимірювань.

Терміни твердіння контролюють годинниками. При цьому контролі точність вимірювання не приймається з дуже високими показниками. Так як коливання її (у межах вимірів) має достатньо широку смугу. Необхідно лише контролювати працездатність приладів для вимірювання часу.

Приймання бетону шляхом порівняння його фактичної міцності з нормованою без урахування характеристик однорідності міцності не припускається.

Контролю підлягають:

- відпускна міцність бетону - для збірних конструкцій без попередньої напруги і збірних конструкцій з попередньою напругою, якщо відпускна міцність вище передатної;

- передатна міцність бетону - для попередньо напружених конструкцій;

- міцність бетону у проміжному віці, який встановлено проектною документацією, - для монолітних конструкцій (при знятті несучої опалубки і т.д.);

- міцність бетону у проектному віці - для збірних і монолітних конструкцій.

У випадках, коли нормовані відпускна або передатна міцності бетону складають 90% і більш від установленої для даного класу (марки), контроль міцності у проектному віці не роблять.

Контроль міцності бетону по кожному виді нормованої міцності, зазначеному раніше, роблять із використанням даних контролю попередніх партій у такому порядку:

- визначають міцність бетону в кожній з партій, виготовлених протягом установленого стандартом періоду (аналізованого) ;

- обчислюють характеристики однорідності міцності бетону за аналізований період;

- визначають по характеристиках однорідності міцності бетону в аналізованому періоді необхідну міцність бетону для наступного контрольованого періоду;

- визначають міцність бетону в даній контрольованій партії, порівнюють її з необхідною міцністю і приймають рішення про приймання цієї партії.

Визначення міцності бетону в партії роблять відповідно до ГОСТ 18105 на основі результатів випробування зразків бетону відповідно до ГОСТ 10180 (далі - контроль по зразках), або методами, що не руйнують, за чинними державними стандартами на ці методи. При визначенні міцності бетону монолітних конструкцій методами, що не руйнують, повинні застосовуватися або ультразвуковий метод по ГОСТ 17624 при наскрізному прозвучуванні, або метод відриву зі сколюванням по ГОСТ 21243. Застосування інших методів контролю, що не руйнують, припускається за узгодженням із головними науково - дослідницькими організаціями. Визначення міцності бетону на розтяг, а у проектному віці бетону збірних конструкцій і на стиск, роблять тільки по зразках.

У якості характеристики однорідності, використовуваної при контролі для визначення необхідної міцності бетону RТ, обчисляють середній коефіцієнт варіації міцності Vп по всіх партіях бетону за аналізований період.

Одночасно з визначенням необхідної міцності обчисляють середній рівень міцності бетону Rу для використання при доборі складу бетону відповідно до ГОСТ 27006 на майбутній, контрольований період. При цьому, якщо середній рівень міцності бетону в майбутньому контрольованому періоді знижується в порівнянні з попереднім (за рахунок одержання бетону з більш високою однорідністю), то повинна бути відповідно скорочена витрата цементу.

Форма і номінальні розміри зразків у залежності від методу визначення міцності бетону повинні відповідати зазначеним у табл. 22.1 та табл. 22.2.

Таблиця 22.1

Види і розміри зразків бетону

| Метод | Форма зразка | Розміри зразка, мм |

| Визначення міцності на стиск і на розтяг при розколюванні | Куб Циліндр | Довжина ребра: 100; 150; 200; 300 Діаметр d: 100; 150; 200; 300 Висота h, рівна 2d |

| Визначення міцності на осьовий розтяг | Призма квадратного перетину Циліндр | 100 х 100 х 400 150 х 150 х 600 200 х 200 х 800 Діаметр d: 100; 150; 200; 300 Висота h, рівна ~2d |

| Визначення міцності на розтяг при вигині і при розколюванні | Призма квадратного перетину | 100х100х400 150х150х600 200х200х800 |

Таблиця 22.2

| Позначення розміру | Значення при поперечному перетині зразка, мм | |||

| 70х70 | 100Х100 | 150Х150 | 200Х200 | |

| а | ||||

| b | ||||

| 1 | ||||

| /1 | ||||

| /2 | ||||

| /3 |

Припускається застосовувати:

- куби з ребром довжиною 70 мм;

- призми розміром 70х70х280 мм, циліндри діаметром 70 мм;

- циліндри висотою, яка дорівнює відповідному діаметру, при визначенні міцності на розтяг при розколюванні, і висотою, яка дорівнює чотирьом діаметрам при визначенні міцності на осьовий розтяг;

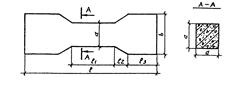

- вісімки (рис. 22.1) при визначенні міцності на осьовий розтяг;

- половинки зразків-призм, отриманих після випробування на розтяг при вигині зразків-призм, для визначення міцності бетону на стиск;

- куби, виготовлені в цілих формах із технологічним ухилом.

За базовий зразок при усіх видах випробувань треба приймати зразок із розміром робочого перетину 150х150 мм.

Розміри зразків у залежності від найбільшого номінального розміру часток заповнювача у пробі бетонній суміші повинні відповідати зазначеним у табл. 22.3. Зразки виготовляють і випробують серіями.

Рис. 22.1 Зразки – вісімки для випробування на осьовий розтяг

Таблиця 22.3

| Найбільший номінальний розмір зерна заповнювача | Найменший розмір зразка (ребра куба, сторони поперечного перетину призми або вісімки, діаметра й висоти циліндра) | Найбільший номінальний розмір зерна заповнювача | Найменший розмір зразка (ребра куба, сторони поперечного перетину призми або вісімки, діаметра й висоти циліндра) |

| 20 і менше |

Примітки:

1. Для випробування конструкційно-теплоізоляційного й теплоізоляційного бетонів класу В5 (М 75) і менше на пористих заповнювачах (незалежно від найбільшого розміру заповнювача) треба застосовувати зразки з найменшим розміром 150 мм.

2. При виготовленні зразків із бетонної суміші повинні бути віддалені окремі зерна крупного заповнювача, розмір яких перевищує більш ніж у 1,5 разу найбільший номінальний розмір заповнювача, зазначений у табл. 3, а також усі зерна заповнювача розміром більш 100 мм.

3. При виготовленні зразків із мінімальним розміром 70 мм максимальний розмір заповнювача не повинен перевищувати 20 мм.

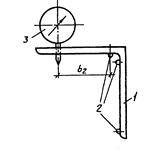

Відхилення від площинності опорних поверхонь кубів і циліндрів, що прилягають до плит преса, не повинні перевищувати 0,1 мм. Схема перевірки наведена на рис. 22.2.

Відхилення від прямолінійності утворюючої зразків-циліндрів, призначених для випробування на розколювання, не повинні перевищувати 0,1 мм.

Рис. 22.2 Прилад для перевірки відхилення від площинності опорних поверхонь кубів і циліндрів:

1 – корпус; 2 – опори; 3 - месури

Відхилення від перпендикулярності суміжних граней кубів і призм, а також опорних поверхонь і утворюючих циліндрів, призначених для випробування на стиск, не повинні перевищувати 1 мм. (рис. 22.3).

Рис. 22.3. Прилад для перевірки відхилення від перпендикулярності

суміжних граней кубів і призм, а також опорних поверхонь

і утворюючих циліндрів

1 – корпус (кутник); опора; 3 – месура; b2 –база приладу

Відбір проб і виготовлення зразків.Проби бетонної суміші для виготовлення контрольних зразків при виробничому контролі міцності бетону варто відбирати відповідно як показано вище.

Проби бетонної суміші для виготовлення контрольних зразків, призначених для лабораторних досліджень, при доборі складу бетону, обґрунтуванні норм витрати цементу, вивченні впливу на властивості бетонів різноманітних технологічних факторів і для інших цілей варто відбирати зі спеціально виготовлених лабораторних замісів бетонної суміші.

Обсяг проби бетонної суміші повинний перевищувати необхідний для виготовлення усіх серії контрольних зразків не менше чим у 1,2 рази.

Відібрана проба бетонної суміші повинна бути додатково вручну перемішана перед формуванням зразків.

Бетонні суміші, що містять добавки, які втягують повітря й утворюють газ, а також попередньо розігріті суміші перед формуванням зразків додатково перемішувати не слідує.

Зразки повинні виготовлятися в повірених формах, що відповідають вимогам ГОСТ 22685.

Перед використанням форм їхні внутрішні поверхні, необхідно покривати тонким прошарком мастила, що не залишає плям на поверхні зразків і які не впливають на поверхневий прошарок бетону.

Укладання й ущільнення бетонної суміші варто робити не пізніше, чим через 20 хвилин після відбору проби.

При виготовленні однієї або декількох серій зразків, призначених для визначення різноманітних характеристик бетону, усі зразки треба виготовляти з однієї проби бетонної суміші й ущільнювати їх в однакових умовах. Відхилення між собою значень середньої щільності бетону окремих серій і середньої щільності окремих зразків у кожній серії до моменту їхні випробування не повинні перевищувати 50 кг/м3. При недотриманні цієї вимоги результати випробування не враховують.

При виробничому контролі формування контрольних зразків, а також контрольних блоків із ніздрюватих бетонів варто робити по тієї ж технології, і з тими ж параметрами ущільнення, що і конструкції.

Зразки з важкого й легкого бетонів при лабораторних дослідженнях, а також при виробничому контролі у випадках, коли умови виготовлення зразків, викладені вище, не можуть бути виконані, формують у такий спосіб: форми заповнюють бетонною сумішшю прошарками висотою не більш 100 мм. Кожний прошарок вкладають штикуванням сталевим стрижнем діаметром 16 мм із закругленим кінцем. Число натисків стрижня розраховують з умови, щоб одне натискування припадало на 10 см2 верхньої відкритої поверхні зразка, штикування виконують рівномірно по спіралі від країв форми до її середини.

При рухливості бетонної суміші менше 10 см або жорсткості менше 11с. форму з покладеною бетонною сумішшю жорстко закріплюють на лабораторній віброплощадці. Потім додатково ущільнюють, вібруючи до повного ущільнення, що характеризується припиненням осідання бетонної суміші, вирівнюванням її поверхні, появою на ній тонкого прошарку цементного тіста й припиненням виділення пухирців повітря. При виготовленні зразків із бетонної суміші жорсткістю 11 с. і більш на формі закріплюють насадку. Форму з насадкою жорстко закріплюють на лабораторній віброплощадці і встановлюють на поверхню суміші додатковий вантаж, що забезпечує тиск (4±0,5) кПа, і вібрують до припинення осідання вантажу плюс додатково (5-10) с.

Після закінчення укладання й ущільнення бетонної суміші у формі верхню поверхню зразка загладжують кельмою або пластиною.

У випадках застосування на виробництві засобів і режимів ущільнення бетону, що призводять до зміни його складу, засіб виготовлення контрольних зразків бетону або поправочний коефіцієнт до міцності зразків повинний бути зазначений у стандартах або технічних умовах на збірні конструкції або в робочих кресленнях монолітних конструкцій.

Зразки в циліндричних формах після загладжування верхньої поверхні закривають кришками, кладуть на бічну сторону і бережуть у такому положенні до розпалублювання.

Зразки з ніздрюватого або інших бетонів випилюють або вирубують із контрольних неармованих блоків, виготовлених одночасно з виробами з тієї ж бетонної суміші, або з готових виробів після їхнього остигання, або експлуатованих конструкцій.

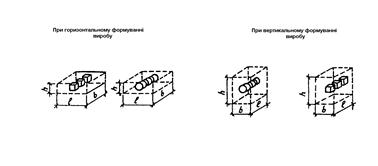

Контрольні блоки з ніздрюватого бетону повинні мати такі розміри :

- при горизонтальному формуванні виробів:

довжину й ширину - не менше 400 мм;

висоту, яка дорівнює товщині виробу.

- при вертикальному формуванні виробів:

довжину - не менше 400 мм;

висоту й товщину, на рівні висоти й товщини виробу.

Зразки випилюють або вибурюють із середньої частини виробу або контрольного блока. Зразки випилюють або вибурюють без зволоження, від граней виробу або блока не менше чим 20 мм. Схеми випилювання та вибурювання зразків ніздрюватого бетону наведені на рис. 22.4.

Рис. 22.4. Схеми вирізання та вибурювання зразків

Припускається при доборі складу ніздрюватого бетону, а для пінобетону і при виробничому контролі міцності, виготовляти контрольні зразки у формах.

Безпосередньо після виготовлення зразків на них повинно бути нанесено маркірування. Маркірування не повинне ушкоджувати зразок або впливати на результати випробування.

Твердіння, збереження й транспортування зразків.Контрольні зразки бетону збірних конструкцій повинні твердіти в однакових із конструкціями умовах до визначення відпускної або передатної міцності. Наступне твердіння зразків, призначених для визначення міцності бетону у проектному віці, повинно відбуватися в нормальних умовах.

Контрольні зразки бетону монолітних конструкцій на підприємстві-виготовлювачі бетонній суміші повинні твердіти в нормальних умовах, а на будівельній площадці - в умовах, однакових з умовами твердіння конструкцій.

Зразки, призначені для твердіння в нормальних умовах, після виготовлення до розпалублювання зберігають у формах, покритих вологою тканиною або іншим матеріалом, що виключає можливість випару з них вологи, у помешканні з температурою повітря (20±5) оС.

При визначенні міцності бетону на стиск зразки розпалублюють не раніше чим через 24 години для бетонів класу В7,5 (М100) і вище. Для бетонів класу В5 (М75) і нижче, а також для бетонів із добавками, що уповільнюють їхнє твердіння в ранньому віці не раніше ніж через 48 годин.

При визначенні міцності бетону на розтяг зразки розпалублюють не раніше чим через 96 годин після їхнього виготовлення.

Після розпалублювання зразки повинні бути покладені в камеру, що забезпечує на поверхні зразків нормальні умови, тобто температуру (20±3)оС і відносну вологість повітря (95±5)%. Зразки вкладають на підкладки так, щоб відстань між зразками, а також між зразками й стінками камери була не менше 5 мм. Площа контакту зразка з підкладками, на яких він установлений, не повинна складати більш 30 % площі опорної грані зразка. Зразки в камері нормального твердіння не повинні безпосередньо зрошуватися водою. Припускається збереження зразків під прошарком вологого піску, тирси або інших гігроскопічних матеріалів, що систематично зволожуються.

Зразки, призначені для твердіння в умовах теплової обробки, повинні бути розміщені у формах у тепловий агрегат (пропарювальну камеру, автоклав, відсік форми або касети і т.д.) і твердіти там разом із конструкціями або окремо по прийнятому на виробництві режиму. Після закінчення теплової обробки зразки розпалублюють і випробують або бережуть у нормальних умовах.

Зразки, призначені для твердіння в умовах, аналогічних умовам твердіння бетону в монолітних конструкціях, можуть твердіти або у формах, або в розкритому виді.

Припускаються інші умови твердіння зразків, наприклад, водяні або комбіновані, якщо ці умови установлено стандартами, технічними умовами або зазначені в робочих кресленнях конструкції.

При транспортуванні зразків бетону необхідно оберігати їх від ушкоджень, зміни вологості й заморожування.

Міцність бетону зразків до початку їхнього транспортування повинна бути не менше 2 МПа.

Засоби контролю.Перелік устаткування для виготовлення зразків, засобів виміру їхніх розмірів, форми, маси, випробувального устаткування, приладів, устроїв, пристосувань і їхніх технічних характеристик приведені в табл. 22.4.

Допускається використовувати інші засоби виміру, устаткування, пристосування, якщо їхні технічні характеристики задовольняють вимогам чинних стандартів.

Таблиця 22.4

| Найменування, тип, марка обладнання або засобів вимірювання | Технічні характеристики | Вид періодичної перевірки випробувального обладнання |

| Форми з кришками | за ГОСТ 22685 | атестація |

| Лабораторна віброплощадка типу 435А або СМЖ 539 | Частота вертикальних коливань із формою, яка заповнена бетонною сумішшю (2900±100) хв.-1, амплітуда – 0,5±0,05 мм | атестація |

| Лабораторна пропарювальна камера ЭК-1 | діапазон температур від 20 до 100оС ±2оС | атестація |

| Камера нормального твердіння | Температура (20±3)оС, вологість повітря (95±5)% | атестація |

| Ваги | Похибка не більше 0,1% | повірка |

| Лінійка металева | Ціна поділу 1 мм | - |

| Штангенциркуль ШД-П | за ГОСТ 166 | повірка |

| Щупи (набір № 2) | по ТУ 2-034-225 | - |

| Плити для повірки | за ГОСТ 10905 | повірка |

| Прилад для встановлення відхилення від площини поверхонь зразків | похибка не більше 0,01 мм. на 100 мм. | повірка |

| Прилад для встановлення відхилення перпендикулярності поверхонь зразка | похибка не більше 0,01 мм. на 100 мм. | повірка |

| Преси для випробування | за ГОСТ 8905 | повірка |

| універсальна машина | за ГОСТ 7855 | повірка |

| додаткові сталеві плити | Твердість HRC 55-60 | атестація |

| шарнірно рухомі та нерухомі опори | товщина не менше 0,15а, ширина не менше (0,3-0,4)а, довжина не менше а | атестація |

Засоби виміру, що випускаються серійно (великими або малими серіями) допускається використовувати, якщо вони пройшли державні або відомчі випробування відповідно до ГОСТ 8.001 і ГОСТ 8.383 і внесені в державний або відомчий реєстр. Про це повинно бути зроблена позначка або запис в експлуатаційних документах (паспортах, формулярах, інструкціях, по експлуатації). Крім того, вони повинні пройти первинну перевірку при їхньому випуску з виробництва, що засвідчується свідченням про перевірку або записом у паспорті.

Засоби виміру, що випускаються одиничними екземплярами або ввезені через кордон в одиничних екземплярах, допускається використовувати, якщо вони пройшли атестацію відповідно до ГОСТ 8.326, що засвідчується свідченням про метрологічну атестацію.

Випробувальне устаткування допускається використовувати, якщо воно пройшло первинну атестацію відповідно до ГОСТ 24555, що для устаткування, що серійно випускається засвідчується атестатом або записом в експлуатаційних документах. Для обладнання, що випускається в одиничних екземплярах або ввезеного через кордон в одиничних екземплярах - атестатом, протоколом атестації й формуляром по ГОСТ 2.601.

У процесі експлуатації засоби виміру повинні проходити періодичну перевірку, а випробувальне устаткування - періодичну атестацію.

Перевірку засобів виміру проводять органи державної або відомчої метрологічної служби відповідно до вказівок в експлуатаційній документації для засобів, що випускаються серійно, або в акті метрологічної атестації.

Періодичну атестацію випробувального устаткування проводять випробувальні підрозділи - будівельні або заводські лабораторії, відділи технічного контролю, випробувальні й інші лабораторії, що застосовують таке устаткування, за участю метрологічної служби даного підприємства (організації). Термін між двома послідовними перевірками засобів вимірів указується в експлуатаційній документації або в - акті метрологічної атестації. Періодична атестація випробувального устаткування проводиться в терміни, установлені при первинній атестації. Після ремонту або перебазування, а також заміни засобів вимірів або випробувального устаткування варто проводити позачергові перевірки й атестації.

Читайте також:

- III. Контроль знань

- III. КОНТРОЛЬ і УПРАВЛІННЯ РЕКЛАМУВАННЯМ

- POS -Інтелект - відеоконтроль касових операцій

- VII Контроль постачальника

- Акустичний контроль приміщень через засоби телефонного зв'язку

- Аналіз структури та якості кредитного портфеля

- Аналіз якості виробничої інформації

- Аналіз якості обігового капіталу

- Аналіз якості продукції та робіт

- Банківський контроль та нагляд: форми та мета здійснення. Пруденційний нагляд: поняття, органи та мета проведення.

- Біохімічний контроль за розвитком систем енергозабезпечення

- Бюджетний контроль - це порівняння показників бюджету зі звітом за відповідний період часу.

| <== попередня сторінка | | | наступна сторінка ==> |

| Контроль виробництва бетонної суміші. | | | УМОВИ ПРОВЕДЕННЯ ВИПРОБУВАННЯ. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |