- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Основні положення

Контроль якості зварних з’єднань

Мета роботи – вивчити види дефектів зварних з’єднань, ознайомитись з неруйнуємими та руйнуємими методами контролю зварних швів, провести металографічні дослідження спеціально зварних контрольних зразків із сталі Ст3сп.

Основні положення

Дефекти зварних з’єднань і методи їх контролю.

До дефектів зварних з’єднань відносяться кожна окрема невідповідність їх характеристик потребам, установленим нормативним документом. Дефекти поділяються на: зовнішні і внутрішні, явні і скриті, значні і малозначні, виправні і не виправні. Дефекти в зварних з’єднаннях приводять до зменшення міцності, порушенню герметичності і зниженню експлуатаційної надійності зварних конструкцій.

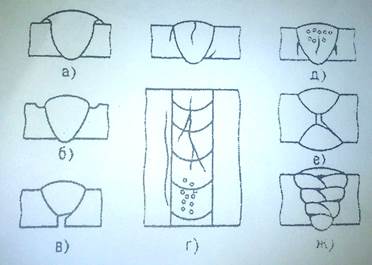

До зовнішніх дефектів відносять: наплави, підрізи, зовнішні не провари та не сплавлення, поверхневі пори і тріщини, (рис.1 а-г); до внутрішніх – приховані тріщини і пори, внутрішні не провари і не сплавлення, шлакові включення та ін. (рис 1 д-ж).

В залежності від порушення цілістності зварного з’єднання при контролі розрізняють руйнівні і неруйнівні методи контролю.

До неруйнівних методів контролю відноситься: зовнішній огляд, контроль на непроникність, методи для виявлення поверхневих і внутрішніх дефектів: магнітний контроль, просвічування рентгенівськими та у-лучами, ультра звукова дефектоскопія.

Зовнішній огляд дозволяє виявити зовнішні дефекти зварних швів: невідповідає геометричним розмірам швів, підрізи, непровари, поверхневі тріщини і зовнішні пори, погане формування шва, короблення виробу.

Магнітний контроль заснований на намагніченні зварних або паяних з’єднань і виявлення полів магнітного розсіювання на дефектних ділянках.

Рентгенівський контроль заснований на різній степені поглинання рентгенівського опромінювання ділянками металу з дефектами і без них. Зварні з’єднання просвічують з допомогою спеціальних рентгенівських апаратів типу РУП. При цьому фіксують дефекти, розміри який складають 2% від товщини металу.

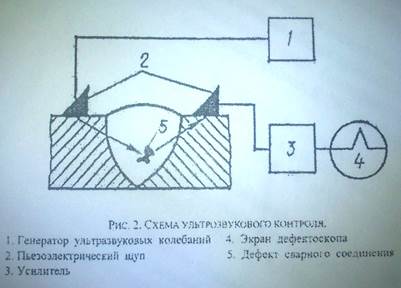

Ультразвуковий контроль заснований на здатності звукових хвиль відображатися від поверхні розділу двох середовищ. З допомогою п’єзометричного щупа ультразвукового дефектоскопа, поміщуємого на поверхню зварного з’єднання, в метал посилають ультразвукові коливання. Ультразвук вводять в виріб окремим імпульсом під кутом до поверхні металу. В перервах між імпульсами щуп служить приймачем відображеного від дефекту ультразвуку. Дефект у вигляді піка фіксуеться на екрані осцилографом.

Ультразвуковий контроль заснований на здатності звукових хвиль відображатися від поверхні розділу двох середовищ. З допомогою п’єзометричного щупа ультразвукового дефектоскопа, поміщуємого на поверхню зварного з’єднання, в метал посилають ультразвукові коливання. Ультразвук вводять в виріб окремим імпульсом під кутом до поверхні металу. В перервах між імпульсами щуп служить приймачем відображеного від дефекту ультразвуку. Дефект у вигляді піка фіксуеться на екрані осцилографом.

До руйнуючих методів контролю відносяться: механічні досліди, металографічні дослідження, спеціальні досліди з метою отримання характеристик зварних з’єднань.

Механічні досліди зварного з’єднання виконують або на спеціально зварених контрольних зразках, або використовують зразки, вирізані із зварного виробу.

По результатам визначення твердості судять про структурні зміни, в образовании гартовних структур при охолодженні після зварювання.

Металографічний контроль зварного з’єднання включає в себе мікро- макроструктурні дослідження. При макроструктурному методі вивчають спеціально вирізані і підготовлені макрошліфи (темплети) і ізломи металу неозброєним оком або лупою (збільшення до 30-ти разів). Це дозволяє визначити характер і розташування виявлення дефектів, раніше прихованих.

При мікроструктурному аналізі дослідження структура металу при збільшенні 50…2000 разів з допомогою оптичних мікроскопів. Мікродослідження дозволяє встановити якість металу, виявити перегрів, наявність окислів по границям зерен, забрудненість металу неметалевими включеннями (оксидами сульфатами), велечину зерен металу, характер структурних перетворень при зваренні, мікроскопічні тріщини, пори і другі дефекти.

Будова зварного шва

Під дією теплової електричної дуги відбувається розплавлення кромок зварного виробу, електродного (присадочного) металу, покриття або флюсу.

Кристалізація металу зварної ванним починається у межах з нерозплавленого основного металу в зоні сплавлення.

|

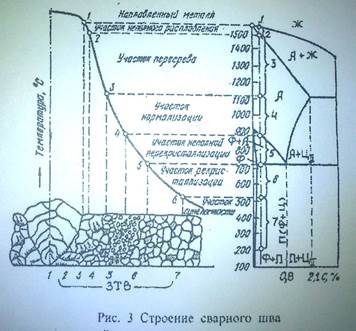

По мірі віддалення від меж сплавлювання максимальна температура нагріву основного металу знижується. В залежності від температури нагріву відбуваються фазові і структурні зміни, які впливають на міцність зварного з’єднання. На рис.3. зображено зварний шов і зону основного металу, прилягаючого до зварної ванни, яка являється зоною термічного впливу (ЗТВ):

1. метал, який знаходится в розплавленому стані, затвердіває, утворює зварний шов, який має литу структуру із стовпчатих кристалів.

2. ділянка непомного розплавлення, де відбувається сплавлення основного і наплавлюваного металів і утворення спільних кристалів. Ділянка представляє собою вузьку полосу основного металу, нагріту до часткового оплавлення зерен.

3. ділянка перегріву – область основного металу , нагрітого до температури близькій до температури плавлення (1100 – 1400), характеризуеться крупно зернистою структорою. Прегрів знижує механічні властивості металу (пластичніть, ударну вязкість), визиває утроворення великогільчастої структури.

4. ділянка нормалізації – метал нагрівається до температури, дещо перевищюючій Ас3 (плизько 900 градусів). На цій ділянці відбувається перекристалізація та значне подріблення зерна. Метал ділянки приймає підвищену твердість і ударну вязкцість.

5. ділянка не повної кристалізації – метал нагрівається до температур міжкритичного інтервалу (між Ас1 та Ас3), состоїть із крупних зерен не пройдешніх перекристалізацію, та скоплення дрібних зерен, пройдешніх перекристалізацію.

6. ділянка рекристалізації – метал нагрівається до температури Т=0,4-0,6; Тпл (450-600).

На механічні властивості низьковуглецевої сталі зварювання надає незначний вплив. При зварювані середньовуглецевих і легованих конструкційних сталей структуроутворення в зоні термічного впливу може носити важкий характер, що проявляється у вигляді мікроструктурної неоднорідності. У сталей, схильних до утворення гертованих структур різке охолодження зварного шва і зони термічного впливувикликає значні внутрішні напруження і навіть виникнення тріщин в наплавленому металі.

Нормалізація виконуються нагрівом виробу до температури: Т=Ас3+30…40 С, витримкою при цій температурі з послідуючим охолодженням на повітрі, такак обробка являється найкращою для маловуглецевої сталі, оскільки дозволяє отримати мілкозернисту структуру металу і знімаю зварювальні круги.

| <== попередня сторінка | | | наступна сторінка ==> |

| Ну и сам тестостерон | | | Средства физической культуры, обеспечивающие устойчивость к умственной и физической работоспособности |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |