- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ГАРЯЧЕ ПРЕСУВАННЯ

Гаряче пресування (ГП) – пресування порошкової шихти або порошкової формовки при температурі, яка перевищує температуру рекристалізації основного компонента.

Таке визначення є справедливим для порошків матеріалів, які проявляють пластичність. У випадку порошків непластичних матеріалів температура гарячого пресування повинна бути достатньою для активації процесів масопереносу і формування структури під дією прикладеного навантаження.

За своєю суттю гаряче пресування являє собою суміщення процесів пресування і спікання та проводиться при температурі 0,5-0,95 Тпл основного компонента порошкової шихти.

Для нагрівання вихідної порошкової шихти або порошкової формовки використовують, як правило, електричний струм (рисунок 10.1).

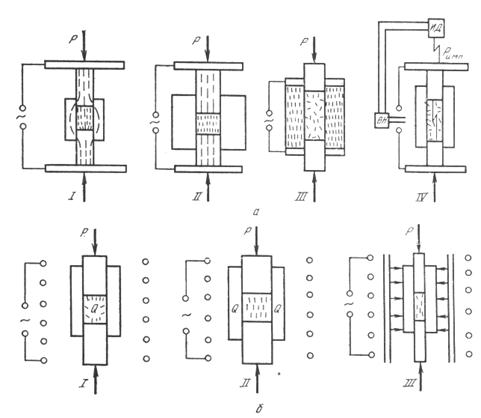

Рисунок 10.1 – Способи нагрівання порошку при ГП

а – пряме пропускання струму через порошок і прес-форму (І), через порошок (ІІ), через прес-форму (ІІІ), імпульсним струмом високої напруги (IV); б – індукційне нагрівання порошку (І), прес-форми (ІІ), проміжного екрана (ІІІ)

Найбільш поширеним матеріалом для виготовлення прес-форм є графіт, у тому числі і силіційований.

При порівняно низьких температурах пресування (900-1000 0С) використовують металеві прес-форми з жароміцних сплавів, наприклад на основі нікелю і молібдену. Можливе виготовлення прес-форм з деяких керамічних матеріалів.

Преси для здійснення ГП можуть бути:

- механічними (рисунок 10.2);

- пневматичними (рисунок 10.3);

- гідравлічними.

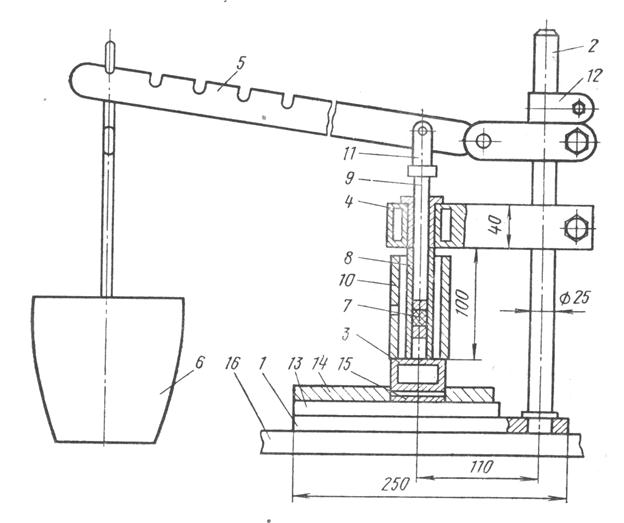

Рисунок 10.2 – Важільний лабораторний прес ГП

1 – основа; 2 – стійка; 3 – нижній контакт; 4 – струмопідвідна шина; 5 – важіль; 6 – вантаж; 7 – порошок; 8 – верхній контакт; 9 – пуансон; 10 – екран; 11 – упор; 12 – фіксатор; 13 – плита; 14 – нижній контакт; 15 – ізоляційна прокладка; 16 – стіл

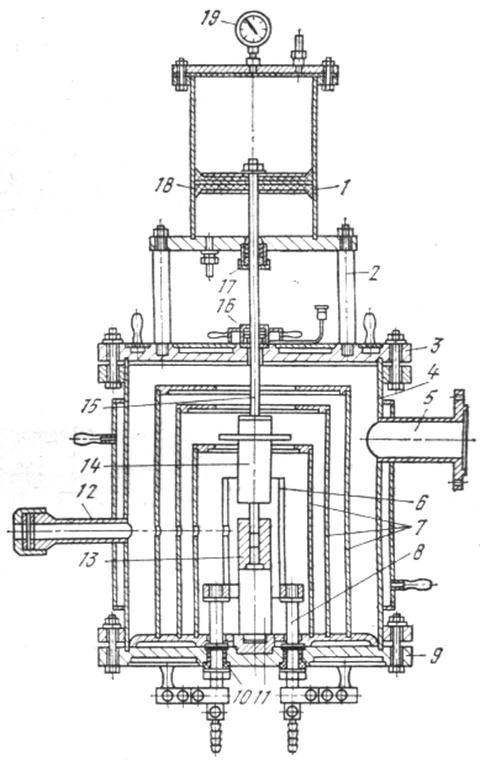

Рисунок 10.3 – Вакуумний пневматичний прес ГП

1 – пневмоциліндр; 2 – стійка; 3 – кришка; 4 – корпус; 5 – патрубок вакуумної системи; 6 – нагрівник; 7 – теплоізолюючі екрани; 8 – струмопідвід; 9 – кришка; 10 – ущільнення; 11 – графітова підставка; 12 – патрубок з оглядовим склом; 13 – прес-форма з порошком; 14 – пресувальна головка; 15 – шток; 16 – ущільнення; 17 – сальник; 18 – поршень; 19 – манометр

Гідравлічні преси для гарячого пресування отримали найбільше поширення внаслідок простоти конструкції. Такий прес може бути реалізований на основі практично будь-якого гідравлічного преса шляхом встановлення на його столі індуктора установки індукційного нагрівання. При необхідності пресування у вакуумі конструкція суттєво ускладнюється.

При здійсненні ГП важливу роль відіграє процес прикладання і зняття навантаження. Спочатку порошок нагрівають до деякої температури (переважно на рівні половини температури ізотермічної витримки), потім прикладають навантаження і продовжують нагрівання якомога швидше. У такому випадку забезпечується більш повне видалення газів, адсорбованих порошком, що сприяє його ущільненню. Знімають прикладене навантаження після достатньо повного охолодження спресованого виробу з метою зменшення втрат щільності через прояви пружної післядії.

Перевагами гарячого пресування є:

- можливість додаткового до ущільнення і, відповідно, одержання матеріалу з меншою кількістю пор за рахунок одночасної дії температури і прикладеного тиску;

- можливість отримання наплавленої структури матеріалу в якій зерна матеріалу розміщені перпендикулярно до напрямку прикладання навантаження.

Серед недоліків гарячого пресування:

- можливість одержання тільки виробів простих геометричних форм;

- невисока стійкість графітових прес-форм (на рівні 30-50 МПа), яка обмежує величину тисків, що прикладаються при пресуванні;

- складність апаратного оформлення гарячого пресування у середовищі захисних газів або у вакуумі.

За рівнем механічних властивостей гарячепресовані вироби посідають проміжне місце між вільно спеченими і отриманими при застосуванні високих тисків газового середовища.

За співвідношенням “ціна-якість” вироби отримані методом гарячого пресування у багатьох випадках посідають перше місце.

Читайте також:

- Обладнання систем гаряче водопостачання

- Оплавлення покриття олово-свинець та гаряче олудження

- Пресування

- ПРЕСУВАННЯ В МЕТАЛЕВИХ ПРЕС-ФОРМАХ

- Пресування мезги

- Признаки вибору прес-форм для пресування деталей із пластмас.

- Профільне пресування та шприцювання

- Пряме пресування

- Технологія контактних з’єднань опресуванням

| <== попередня сторінка | | | наступна сторінка ==> |

| ІЗОСТАТИЧНЕ ФОРМУВАННЯ | | | ШЛІКЕРНЕ ФОРМУВАННЯ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |