- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

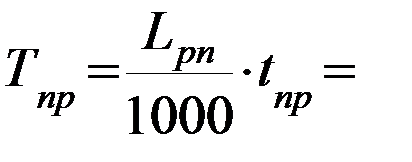

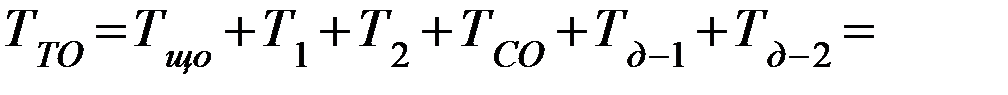

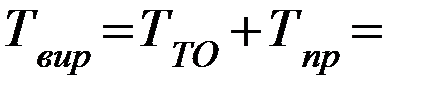

Розрахунок виробничої програми з ТО і ПР автомобілів

Технологічний розділ

Розрахунок починаємо з корегування періодичності технічних дій на автомобіль.

2.1.1. Визначаємо зкориговану періодичність ТО-1:

L¢=L1H × k1 × k3 ;

де L1H = 8000 км – нормативна періодичність пробігу до ТО-1, км;

L¢= 8000*0,8*0,81=5184 км

k1 = 0,8 – коефіцієнт коригування нормативу періодичності залежно від умов експлуатації.

k3 = k3× k3=0,9*0,9=0,81 - коефіцієнт коригування нормативу періодичносі залежно від природнокліматичних умов.

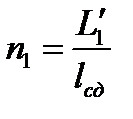

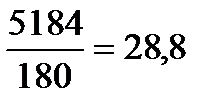

2.1.2. Визначаємо показник кратності пробігу до ТО-1 до середньодобового пробігу:

=

=

Приймаємо n1 =29 (закругляти до цілого числа).

2.1.3. Уточнюємо періодичність ТО-1:

L1=lсд ×n1 ,

L1=180*2=5220 км

2.1.4. Коригуємо періодичність пробігу до ТО-2:

L2 =L2H × k1 × k3 =24000*0,8*0,81=15552 км

Де L2H =24000 км

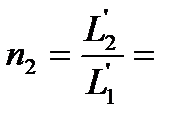

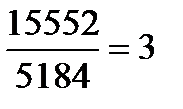

2.1.5. Визначаємо показник кратності пробігу до ТО-2 до пробігу ТО-1:

Приймаємо n2 =3 (закругляти до цілого числа).

2.1.6. Уточнюємо періодичність пробігу до ТО-2:

L2=L1 × n2 =5220*3=15660

2.1.7. Коригуємо пробіг за цикл нових автомобілів, які не пройшли КР:

L¢цн=Lкрн × k1 × k2 × k3 =650000*0,8*1,0*0,81=421400

Де Lкрн – нормативний пробіг автомобіля до КР, км;

Lкрн =650000

k2 – коефіцієнт корегування нормативу залежно від модифікації рухомого складу та організації його роботи

k2 =1,0

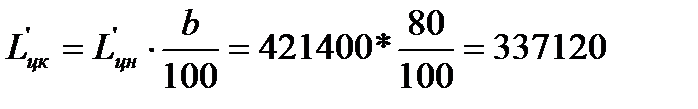

2.1.8. Визначаємо пробіг до КР автомобілів, які раніше пройшли КР:

де b =80 – відсоток пробігу автомобілів, які раніше пройшли КР.

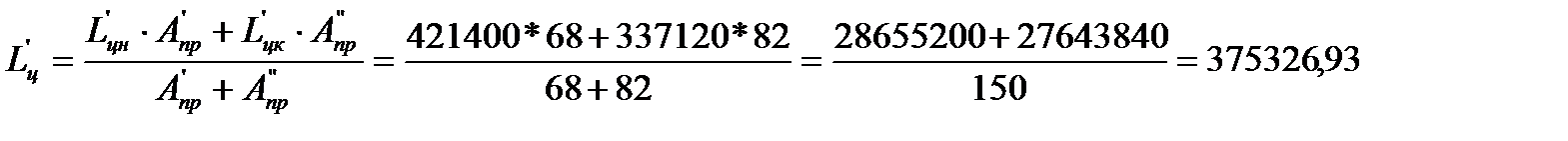

2.1.9. Визначаємо середній скорегований пробіг автомобілів у підприємстві за цикл:

де А¢пр – кількість нових автомобілів з пробігом до капітального ремонту;

А¢¢пр - кількість автомобіцлів з пробігом після капітального ремонту.

А¢пр=Апр · 45٪=150*45%=67.5 Приймаю А¢пр= 68

Апр′′=Апр-Апр′=150-68=82

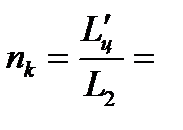

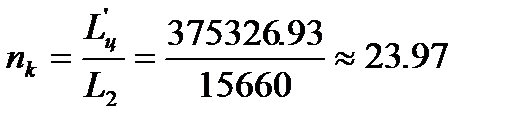

2.1.10. Визначаємо показник кратності пробігу за цикл до ТО-2:

км

км

Приймаємо nk =24 (закруглити до цілого числа).

2.1.11. Уточнюємо пробіг автомобілів за цикл:

Lц=L2× nk.=15660*24=375840 км

4.1.12. Коригуємо максимально-допустимий простій автомобіля в ТО і ПР на 1000 км пробігу:

dтор=dторн×k¢4ср=0,43

де dторн – нормативний простій автомобіля, ТО і ПР на 1000 км пробігу, дн/1000 км;

dторн= 0,43 дн/1000 км;

2.1.13. Визначаємо плановий простій автомобіля в даному КР:

Д кр =0;

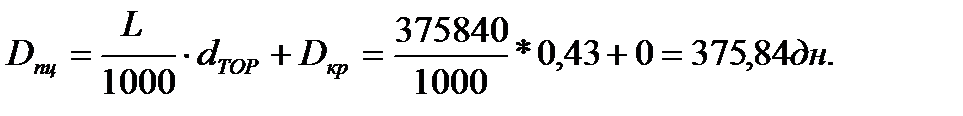

2.1.14. Визначаємо простій автомобіля в ТО і ПР за цикл:

2.1.15. Визначаємо кількість днів експлуатації автомобіля за цикл:

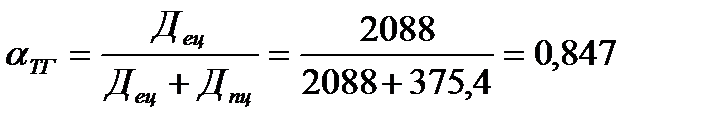

2.1.16. Визначаємо коефіцієнт технічної готовності авто-підприємства:

2.1.17. Визначаємо коефіцієнт використання автомобілів на підприємстві:

Де Дра – коефіцієнт врахування зниженя використання технічно-справних автомобілів у робочі дні автопідприємства з експлуатаційних причин.

кв = 0,96

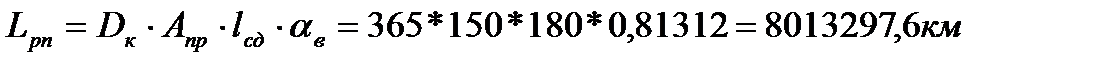

2.1.18. Визначаємо пробіг автомобілів підприємства за рік:

Розрахунок кількості технічних дій на автомобілі на підприємстві за рік.

2.1.19. Визначаємо кількість капітальних ремонтів і списань за рік:

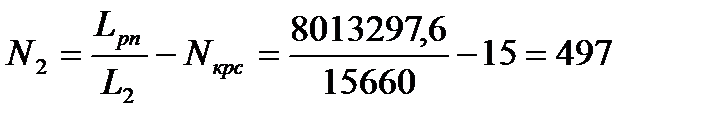

Nкрс=Апр×ккрс =150*0,1=15 ,од; (заокруглити до цілого числа).

Де ккрс – коефіцієнт планування необхідності КР.

ккрс =0,1

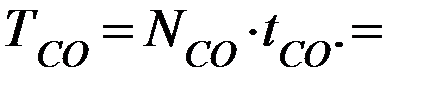

2.1.20. Визначаємо кількість сезонних обслуговувань за рік:

Nco=2×Aпр =2*150=300

2.1.21. Визначаємо кількість ТО-2 за рік:

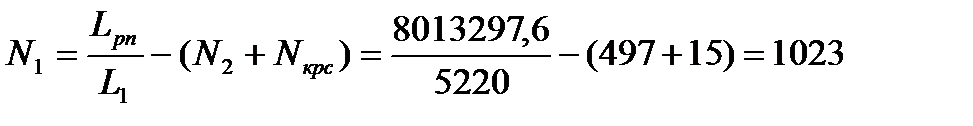

2.1.22. Визначаємо кількість ТО-1 за рік:

2.1.23. Контрольно діагностичні роботи – невідємна складова частина ТО, тому немає рації робити аналогічні розрахунки виробничої програми за видами діагностики Д-1 і Д-2. Кількість Д-1 і Д-2 дорівнює програмі ТО-1 і ТО-2 відповідно

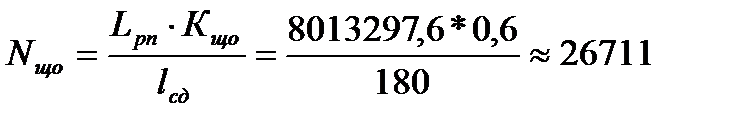

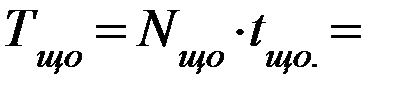

2.1.24. Визначаємо кількість ЩО за рік:

де кщо – коефіцієнт виконання частоти ЩО;

кщо=0.6

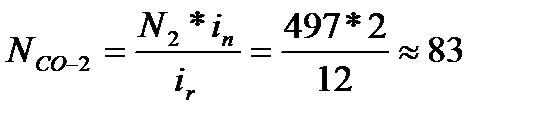

2.1.25. Визначаємо кількість СО, які необхідно сумістити з ТО-2:

де іп=2 – число місяців виконання СО за рік;

ir=12 – кількість календарних місяців за рік.

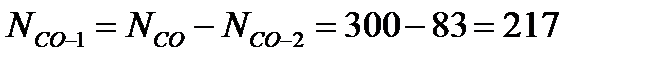

2.1.26. Визначаємо кількість СО, які необхідно сумістити з ТО-1:

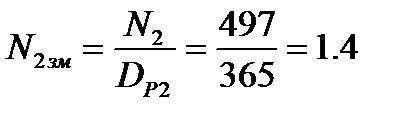

2.1.27. Визначаємо кількість ТО-2 за зміну:

( приймаю

( приймаю  2)

2)

де DP2 – дні роботи зони ТО-2 за рік, дн.

Дні роботи зони обслуговування за рік можна взяти у межах 251-365 залежно від кількості вихідних і святкових днів у році.

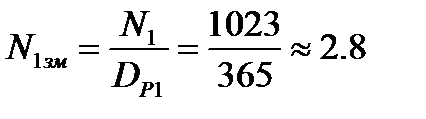

2.1.28. Визначаємо кількість ТО-1 за зміну:

(приймаю

(приймаю  =3)

=3)

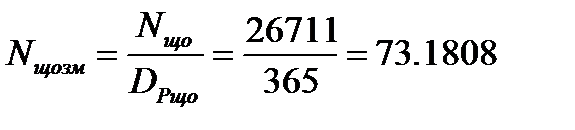

2.1.29. Визначаємо кількість ЩО за зміну:

(приймаю

(приймаю  =74)

=74)

2.2 Розрахунок виробничої програми в трудових показниках.

Для розрахунку загальної трудомісткості спочатку визначаємо зкориговану питому трудомісткість для кожного виду обслуговування.

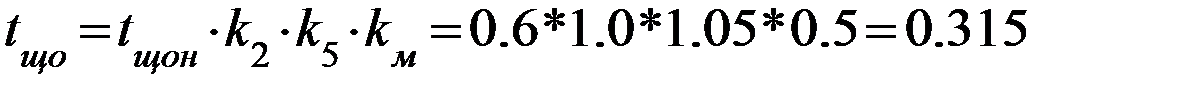

2.2.1. Коригуємо питому трудомісткість ЩО:

де  - нормативна трудомісткість ЩО, люд. год.

- нормативна трудомісткість ЩО, люд. год.

=0,6

=0,6

- коефіцієнт коригування нормативу трудомісткості залежно від модифікації рухомого складу та організації його роботи.

- коефіцієнт коригування нормативу трудомісткості залежно від модифікації рухомого складу та організації його роботи.

=1,0

=1,0

- коефіцієнт коригування нормативу трудомісткості ТО і ПР залежно від кількості обслуговуваних і ремонтованих автомобілів на АТП та кількості технологічно сумісних груп рухомого складу.

- коефіцієнт коригування нормативу трудомісткості ТО і ПР залежно від кількості обслуговуваних і ремонтованих автомобілів на АТП та кількості технологічно сумісних груп рухомого складу.

=1,05

=1,05

=0,5 – коефіцієнт, який враховує механізацію робіт.

=0,5 – коефіцієнт, який враховує механізацію робіт.

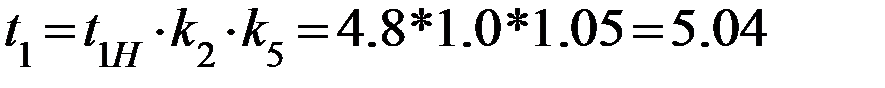

2.2.2. Коригуємо питому трудомісткість ТО-1:

де  - нормативна трудомісткість ТО-1, люд. год.

- нормативна трудомісткість ТО-1, люд. год.

=4,8

=4,8

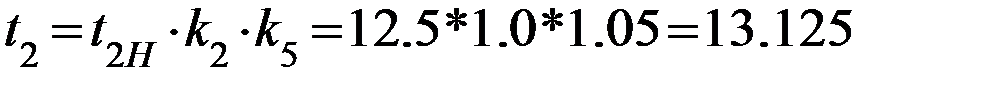

2.2.3. Коригуємо питому трудомісткість ТО-2:

де  - - нормативна трудомісткість ТО-2, люд. год.

- - нормативна трудомісткість ТО-2, люд. год.

=12,5

=12,5

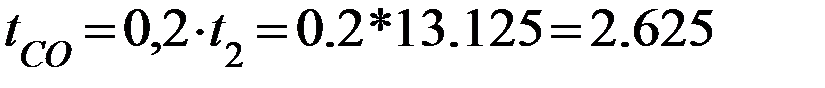

2.2.4. Визначаємо питому трудомісткість СО:

Коригуємо питому трудомісткість ПР:

Де  - нормативна трудомісткість ПР, люд. год./1000 км.

- нормативна трудомісткість ПР, люд. год./1000 км.

=6,0

=6,0

- коефіцієнт коригування нормативу трудомісткості залежно від умов експлуатації.

- коефіцієнт коригування нормативу трудомісткості залежно від умов експлуатації.

- коефіцієнт коригування нормативу трудомісткості залежно від природо-кліматичних умов.

- коефіцієнт коригування нормативу трудомісткості залежно від природо-кліматичних умов.

- коефіцієнт коригування нормативу трудомісткості залежно від пробігу автомобілів з початку експлуатації.

- коефіцієнт коригування нормативу трудомісткості залежно від пробігу автомобілів з початку експлуатації.

Коефіцієнт  визначаємо за формулою:

визначаємо за формулою:

- коефіцієнт визначення трудомісткості для автомобілів.

- коефіцієнт визначення трудомісткості для автомобілів.

2.2.5 Визначаємо питому трудомісткість Д-1:

tд-1 = t1 ∙ В4=5,04*10=50,4

де t1 – розрахована трудомісткість одного ТО-1, люд. год. (пункт 2.5.2)

В4 – доля трудомісткості діагностичних робіт при ТО-1, %, (Напольський, ст. 43 табл. 2.9.)

2.2.5Визначаємо питому трудомісткість Д-2:

tд-2 = t2 ∙ В5 =13,125*10=131,25

де t2 – розрахована трудомісткість одного ТО-1, люд. год. (пункт 2.5.2)

В5 – доля трудомісткості діагностичних робіт при ТО-1, %, (Напольський, ст. 43 табл. 2.9.)

2.2.6Визначаємо річну трудомісткість ЩО:

26711*0,315=8413,965

26711*0,315=8413,965

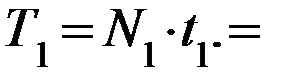

2.2.7Визначаємо річну трудомісткість ТО-1:

1023*5,04=5155,92

1023*5,04=5155,92

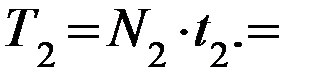

2.2.7. Визначаємо річну трудомісткість ТО-2:

497*13,125=6523,125

497*13,125=6523,125

2.2.8. Визначаємо річну трудомісткість СО:

300*2,625=787,5

300*2,625=787,5

2.2.10. Визначаємо річну трудомісткість поточного ремонту:

2.2.11. Визначаємо загальну трудомісткість Д-1:

Тд-1 = tд-1 ∙ (1,1N1 + N2) =50,4*(1,1*1023+497)=81763,92

де tд-1 – трудомісткість одного діагностування Д-1, люд.-год.

tд-1 =50,4 [п.2.2.6];

1.1 – показник, який враховує виконання Д-1 за вимогами ВТК, (10%) [Напольський Г.М.с.38];

N1 – кількість обслуговувань ТО-1 за рік, од. [п.2.1.22]

N2 – кількість обслуговувань ТО-2 за рік, од. [п.2.1.21]

2.2.12. Визначаємо загальну трудомісткість Д-2;

Тд-2 = t2 ∙ 1,2 ∙ N2 =131,25*1,2*497=78277,5

де tд-2 – трудомісткість одного діагностування Д-2, люд.-год.

tд-2 =131,25 [п.2.2.7];

1.2 – показник, який враховує виконання Д-2 за вимогами ВТК, (20%) [Напольський Г.М.с.38];

N2 – кількість обслуговувань ТО-2 за рік, од. [п.2.1.21]

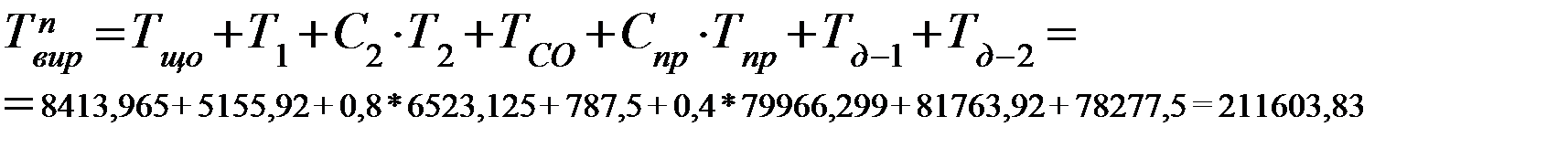

2.2.13. Визначаємо загальну трудомісткість профілактичних робіт:

8413,965+5155,92+6523,125+787,5+81763,92+78277,5=180921,93

8413,965+5155,92+6523,125+787,5+81763,92+78277,5=180921,93

2.2.14. Визначаємо виробничу трудомісткість:

180921,93+79966,299=260888,229

180921,93+79966,299=260888,229

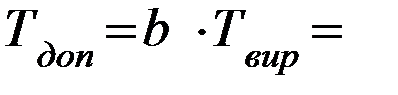

2.2.15. Визначаємо трудомісткість допоміжних робіт, які складаються з робіт на самообслуговування Тсам підприємства (поточний догляд за будівлями і спорудами, ремонт устаткування та інвентаря) і робіт загально виробничого характеру Тзаг (щоденне забезпечення виробництва автомобілями, запасними частинами, теплом).

0,3*260888,229=78266,4684

0,3*260888,229=78266,4684

де  - коефіцієнт допоміжних робіт (якщо в АТП до 200 автомобілів, то b=0,3; від 200 до 400 – b=0,25; понад 400 автомобілів – b=0,20.

- коефіцієнт допоміжних робіт (якщо в АТП до 200 автомобілів, то b=0,3; від 200 до 400 – b=0,25; понад 400 автомобілів – b=0,20.

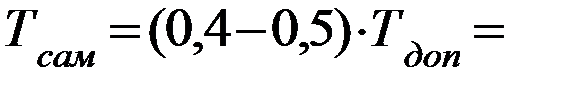

2.2.16. Визначаємо трудомісткість робіт на самообслуговування підприємства:

05*78266,4684=39133,23435

05*78266,4684=39133,23435

де 0,4-0,5 – коефіцієнт самообслуговування підприємства.

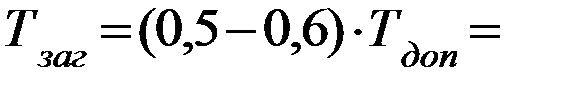

2.2.17. Визначаємо трудомісткість загальновиробничого характеру:

0,5*78266,4684=39133,23435

0,5*78266,4684=39133,23435

де 0,5-0,6 – коефіцієнт загальновиробничого характеру.

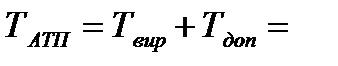

2.2.18. Визначаємо сумарну трудомісткість робіт, що виконується на підприємстві.

260888,229+78266,4684=339154,6974

260888,229+78266,4684=339154,6974

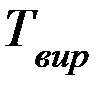

Виробничі роботи виконуються на робочих постах біля автомобіля і в цехах, де обслуговують і відновлюють деталі і вузли, зняті з автомобіля. Відповідно до цього загальну трудомісткість виробничих робіт поділяють на трудомісткість постових  і цехових

і цехових  робіт.

робіт.

2.2.19. Визначаємо виробничу трудомісткість постових робіт:

де С2, Спр – для постових робіт, що виконуються відповідно при ТО-2 і ПР (середні значення С2=0,8-0,9; Спр=0,4-0,55).

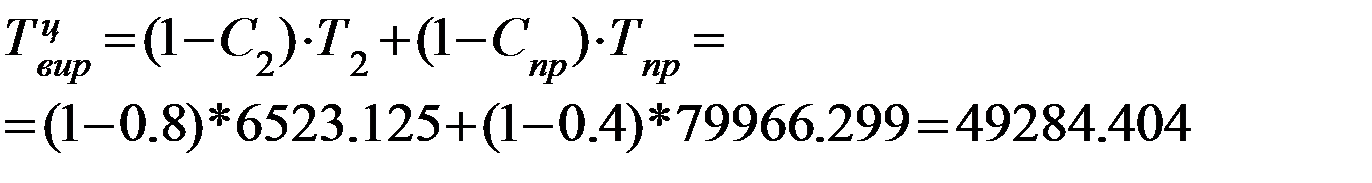

2.2.20. Визначаємо трудомісткість цехових робіт:

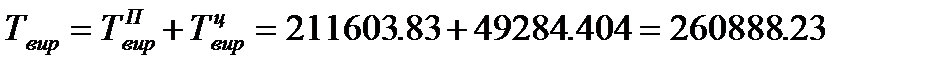

2.2.21. Визначаємо трудомісткість виробничих робіт:

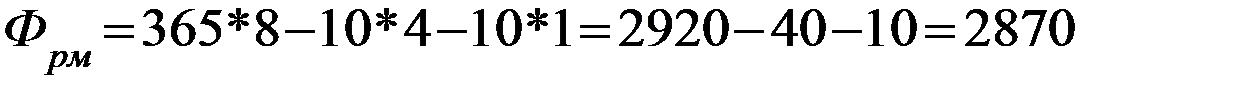

2.3 Розрахунок річних фондів часу.

2.3.1. Визначаємо дійсний фонд часу урочого:

- коефіцієнт, який враховує втрати робочого часу за рік по поважних причинах (хвороба, виконання державних обов’язків і інше);

- коефіцієнт, який враховує втрати робочого часу за рік по поважних причинах (хвороба, виконання державних обов’язків і інше);

- кількість робочих днів протягом року;

- кількість робочих днів протягом року;

- тривалість робочого дня, год.;

- тривалість робочого дня, год.;  = 8 год. – для нормальних умов праці, а для шкідливих умов праці тривалість робочого дня – 7,2 год., для тяжких – 7,7 год.

= 8 год. – для нормальних умов праці, а для шкідливих умов праці тривалість робочого дня – 7,2 год., для тяжких – 7,7 год.

- кількість передсвяткових днів, протягом року;

- кількість передсвяткових днів, протягом року;

= 1 год. – скорочення зміни у передсвятковий день;

= 1 год. – скорочення зміни у передсвятковий день;

- кількість робочих годин чергової відпустки.

- кількість робочих годин чергової відпустки.

Тривалість основної відпустки встановлена 18 робочих днів для нормальних умов праці;

21 для шкідливих умов праці;

23 для важких умов праці;

2.3.2. Визначаємо номінальний річний фонд робочого місця при однозмінній роботі за формулою:

- кількість святкових днів за рік;

- кількість святкових днів за рік;

- втрати робочого часу в святковий день.

- втрати робочого часу в святковий день.

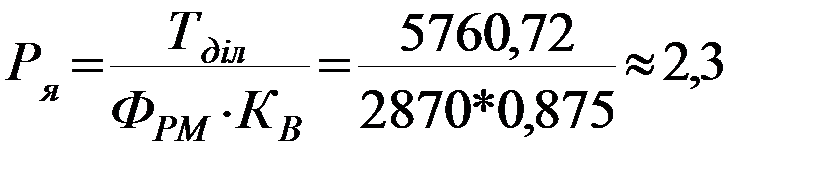

2.4.Розрахунок кількості робітників на дільниці.

До виробничих робітників належать робітники різних зон і відділень, які безпосередньо виконують роботи з ТО і ремонту рухомого складу . При розрахунку відрізняють технологічно необхідну (явочну) і штатну (списочну) кількість робітників.

2.4.1. Визначаємо технологічно необхідну (явочну) кількість робітників:

де  = 1,05¸1,2 - коефіцієнт перевиконання норм виробітку за рахунок впровадження

= 1,05¸1,2 - коефіцієнт перевиконання норм виробітку за рахунок впровадження

прогресивної організації праці та механізації робіт протягом року;

- річна трудомісткість підрозділу, що проектуємо, люд. год.

- річна трудомісткість підрозділу, що проектуємо, люд. год.

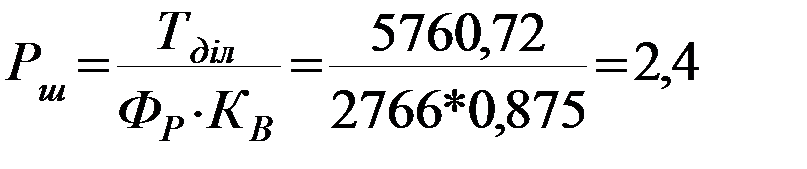

2.4.2. Визначаємо штатну кількість робітників:

2.4.3. Розподіл робітників:

В залежності від типу дільниці, розподіл робітників може проводитись за вузлами, агрегатами, системами або видами робіт. Для цього потрібно вибрати (знати) долю, або відсоток, який припадає на даний вузол, агрегат, систему чи вид робіт. Вони вибираються з довідкової літератури (ГНТП АТП, СТО-01-91). При кількості робітників менше двох їх розподіл на дільниці не проводиться.

2.5. Вибір технологічного обладнання дільниці.

При виборі технологічного обладнання необхідно користуватись табелем технологічного обладнання АТП, каталогами, прейскурантами, довідками, типовими проектами робочих місць і дільниць. Вибране обладнання представляють в трьох таблицях. Як наприклад, розглянемо вибір обладнання для шиномонтажної дільниці.

Таблиця 1.-Характеристики технологічного обладнання зварювального відділення АТП легкових автомобілів

| № поз. | Назва обладнання | Тип або модель | Коротка технічна характеристика | Площа обл., м2 | Кількість одиниць |

| 1. | Скриня для відходів | Кресл.932СБ | Габарити 407х320х570 | 0,26 | |

| 2. | Стіл для газозварювальних робіт | ССН-3 | Потужність привода – 0,8 кВт. Габарити 1385х850х1470 | 1,18 | |

| 3. | Плита правочна | ОРГ-1468-01-080АГосНИТИ | Габарити 1000х600х800 | 0,6 | |

| 4. | Шафа для балонів з киснем | 1019-555-00 | Габарити 500х500х1700 | 0,25 | |

| 5. | Перетворювач для електродугової зварки | ПСО-300 | Потужність привода– 31 кВт. Габарити 600х500х700 | 0,3 | |

| 6. | Трансформатор зварювальний | ТД-500 | Потужність привода – 36 кВт. Габарити 720х570х840 | 0,41 | |

| 7. | Стіл елеткрозварювальника | Р-506 | Потужність привода – 0,8 кВт. Габарити 1185х750х1300 | 0,89 | |

| 8. | Напівавтомат для зварювання у середовищі СО2 | А-1197П | Потужність привода – 15 кВт. Діаметр дроту 1мм. Габарити 960х660х560 | 0,63 | |

| 9. | Машина для контактного зварювання | С–265-56 | Тиск повітря-0,5Мпа. Потужність привода – 18 кВт. Габарити 1400х800х1200 | 1,12 | |

| 10. | Ширма вогнетривка | Власного виготовлення | |||

| 11. | Панель огородження металева | Власного виготовлення | |||

| 12. | Стелаж для деталей | ОРГ-515-68 | Габарити 1500х560х1400 | 0,84 | |

| 13. | Верстак слюсарний з лещатами | ОРГ-1468-01 | Габарити 1200х800х800 | 0,96 | |

| 14. | Стелаж для коліс | Власного виготовлення | Габарити 890х558х1200 | 0,53 | |

| 15. | Гайковерт для гайок коліс | И-318 | Інерційно-ударний. Потужнвсть привода – 0,55 кВт. Габарити 1200х650х1100 | 0,78 | |

| 16. | Візок для балонів | Б-53-СБ | Габарити 1000х640х600 | 0,64 | |

| 17. | Генератор ацитиленовий | ГНВ-1,25 | Завантаження карбіду- 4кг. Габарити діаметр 446мм, висота 1200мм. | 0,15 | |

| 18. | Підйомник електромеханічний двостояковий | П-133 | Вантажопідйомність 2т. Потужність привода- 2,2кВт. Габарити 2800х1650х2610 | 4,62 |

Переглядів: 1426