РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Розрахунок нерозбірних з'єднань

Нерозбірними називають такі з'єднання, розбирання яких неможливе без руйнування з‘єднуваних елементів. До них відносяться:

- зварні;

- заклепкові;

- клейові;

- паяні;

- пресові (з'єднання з натягом).

Вони забезпечуються силами молекулярного зчеплення (зварні, паяні і клейові), механічними засобами (заклепкові) або силами тертя (з натягом).

Найширшого застосування в машинобудуванні отримали зварні з'єднання.

Зварювання– технологічний процес утворення нероз'ємного з'єднання між матеріалами під час їх нагріванні та/або пластичному деформуванні завдяки встановленню міжмолекулярних і міжатомних зв'язків.

Відомо близько 70 способів зварювання.

Електродугове зварювання – зварювання плавленням, під час якого нагрів відбувається електричною дугою, найбільше широко застосовувана група процесів зварювальної технології. Для зварювання необхідне потужнострумове джерело живлення низької напруги, до одного затискача якого приєднується зварна деталь, а до іншого – зварювальний електрод.

Головна роль дугового розряду – перетворення електричної енергії в теплоту. За температури близько 5500 °С газ у розряді є сумішшю іонізованих часток. Характер дугового розряду залежить від присадочного металу, основного металу, захисного середовища, параметрів електричного кола та інших факторів.

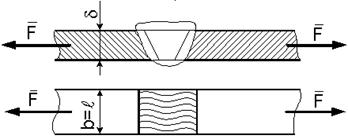

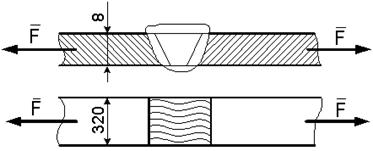

5.1.1 Розрахунок стикових зварних швів.Розрахунок швів стикових з'єднань проводять на розтяг або стиск по перерізу, де з'єднюються деталі без врахування потовщення шва. Розрахункову схему подано на рис. 5.1.

Рисунок 5.1 – Стикове з’єднання

Рисунок 5.1 – Стикове з’єднання

|

Умова міцності шва на розтяг:

, (5.1)

, (5.1)

де F - розтягуюча осьова сила;

δ - товщина шва (приймається рівній товщині деталі);

lш - довжина шва, мм;

σр΄ і [σ]р΄ - розрахункове і допустиме напруження на розтяг шва.

5.1.2 Розрахунок зварного з'єднання внакладку.У випадку дії осьової розтягуючої чи стискаючої сили вважають, що зріз кутових швів відбувається по перетині І-І (рисунок 5.2), що проходить через бісектрису прямого кута.

Умова міцності одностороннього лобового шва на зріз:

, (5.2)

, (5.2)

Рисунок 5.2 – З'єднання внакладку Рисунок 5.2 – З'єднання внакладку

Рисунок 5.3 – Комбіноване зварне з'єднання

Рисунок 5.3 – Комбіноване зварне з'єднання

|

де τзр΄, [τ]зр΄ - розрахункове і допустиме напруження зрізу для шва (таблиця 5.1);

де τзр΄, [τ]зр΄ - розрахункове і допустиме напруження зрізу для шва (таблиця 5.1);

lш - довжина шва, мм;

F - розтягуюча осьова сила;

k - катет шва, приймається не менше 3 мм. Умова міцності двостороннього лобового кутового шва:

. (5.3)

. (5.3)

У випадку коли з'єднання внахлестку, флангові та лобові шви (рис. 5.3), тоді під lШ розуміють сумарну довжину зварних швів, тобто:

lШ = lЛ1 + lЛ2 + lФ1 + lФ2 . (5.4)

При перемінних навантаженнях допустиме напруження знижують множенням на коефіцієнт γ:

а) для стикових швів за знакоперемінного навантаження:

а) для стикових швів за знакоперемінного навантаження:

. (5.5)

. (5.5)

Таблиця 5.1 – Допустимі напруження для зварних з'єднань деталей з мало- і середньовуглецевих сталей при статичному навантаженні [6].

| Вид деформації і напруження | Автоматичне і напівавтоматичне зварювання під флюсом | Ручна дугова зварка електродами | |

| Э50А, Э42А | Э50, Э42 | ||

| Розтяг [σ]p΄ Стиск [σ]ст΄ Зріз [τ]зр΄ | [σ]p [σ]p 0,65[σ]p | [σ]p [σ]p 0,65[σ]p | 0,9[σ]p [σ]p 0,65[σ]p |

б) для кутових швів при перемінних за величиною і напруженням навантаженнях:

. (5.6)

. (5.6)

де Fmin i Fmax – мінімальне і максимальне зусилля з своїми знаками.

Приклад 1. Розрахувати зварне з'єднання для двох смуг товщиною δ = = 8 мм, на який діє статична осьова сила F = 320 кН. Матеріал смуг - сталь Ст.2.

Для зварювання смуг приймаємо односторонній без скосу кромок шов, вид зварювання - ручна дугова електродами Э-42

З табл. 5.1 вибираємо допустиме напруження для зварного з'єднання:

[σ]р΄ = 0,9[σ]р = 0,9∙140 = 126 Н/мм2.

З умови міцності визначаємо довжину стикового шва:

.

.

Приймаємо ширину смуги В = 320 мм.

Конструкція зварного з'єднання, що розраховується, наведена на рис. 5.4.

Рисунок 5.4 – Розрахункова схема

Рисунок 5.4 – Розрахункова схема

|

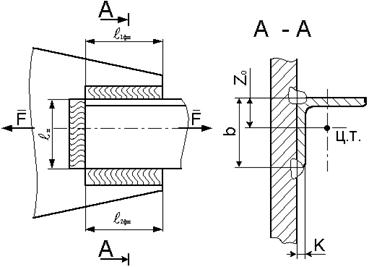

Приклад 2. Розрахувати зварне з'єднання внахлестку (рис. 5.5) кутника 75 х х 75 х 8, Z0 = 21,5 мм із косинкою. Навантаження осьове розтягуюче перемінне:

Fmax = 138. 83 H, Fmin = 46.103 H. Зварювання ручне дугове електродом Э50А. Матеріал кутника і косинки - Ст.3.

Щоб зменшити довжину перекриття кутника з косинкою, вибираємо комбінований кутовий шов із нормальним перетином. Приймаємо висоту катета шва рівній товщині полиці кутника, тобто К = 8 мм.

Визначаємо допустиме напруження зрізу для зварного з'єднання. з табл. 5.1 для кутових швів за перемінного навантаження:

.

.

де  .

.

Рисунок 5.5 – Розрахункова схема

Рисунок 5.5 – Розрахункова схема

|

З табл. 5.2 для сталі Ст. 3 [σ]p = 160 МПа. Тоді [τ]ср΄ = 0,82 · 0,65 · 160 = 85 ΜПа.

З умови міцності шва на зріз визначаємо загальну розрахункову довжину усіх швів:

.

.

Визначаємо розміри лобового і флангових швів:

- приймаєм довжину лобового шва рівній ширині полки кутника:

;

;

- сумарна довжина флангових швів:

;

;

- довжина флангового шва кутника визначається за формулою:

;

;

- визначаємо довжину другого фланцевого шва:

.

.

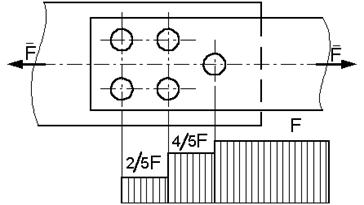

5.1.3 Розрахунок клепаних з’єднань.Розрахунок клепаного шва полягає у визначенні діаметра клепки d3, числа клепок z, кроку клепаного шва p, відстань клепок до краю з'єднувальної деталі l.

Умова міцності на зріз:

(5.6)

(5.6)

де F - поперечна сила;

і - число площин зрізу однієї заклепки;

z - число заклепок;

dз - діаметр стержня у небезпечному перетині;

τзр - допустиме напруження на зріз для заклепок, Н/мм2 .

| |

| а) | б) |

| Рисунок 5.9 - Розрахункова схема |

Умова міцності на зминання:

, (5.7)

, (5.7)

де d - товщина самої тонкої що склепується деталі;

[s]зм - допустиме напруження на зминання для заклепочного з'єднання, Н/мм2

Геометричні параметри заклепочного шва визначають за емпіричними формулами:

- крок клепаного шва у залежності від числа рядів:

Р = (3 ÷ 6)d З . (5.8)

У формулі (5.8) вибираємо: для однорядного шва з накладкою Р = 3d3; дворядного – Р = 4d3; однорядного шва з двома накладками – Р = 3,5d3; дворядного Р = 6d3.

- відстань від центру заклепки до краю деталі (листа) для свердлильних отворів l = 1,65d3, для продавлених отворів l = 2d3;

- товщина листів, що склепуються, орієнтовно S = 0,5d3;

- товщина накладок S1 і S2 = 0,8d ;

- відстань між рядами заклепок a = 0,6p.

Міцність листів, що з'єднуються, перевіряють:

- на відстані у перетині 1-1 (рисунок 5.9б) за формулою

, (5.9)

, (5.9)

де sр і [s]р - розрахункове і допустиме напруження на розтяг для з'єднувальних листів:

- на зріз краю деталі (листа) одночасно по двох перетинах ab і cd по формулі (рис. 5.9, а)

(5.10)

(5.10)

де [τ]зр - допустиме напруження на зріз для з'єднувальних листів (табл. 5.2)

Таблиця 5.2 - Допустиме напруження для стальних заклепкових швів у випадку статичного навантаження [2].

| Елемент шва | Вид деформації і напруження | Спосіб виго-товлення отвору | Допустиме напруження, Н/мм2 | |

| Ст. 2 | Ст. 3 | |||

| Деталі що заклепуються | Розтяг [σ]p | - | ||

| Зріз [τ]зр | - | |||

| Заклепки | Зріз [τ]зрз | Продавленням | ||

| Свердлінням | ||||

| Зминання [σ]змз | Продавленням | |||

| Свердлінням |

Під час конструювання заклепкових з'єднань необхідно:

- прагнути до такого розміщення заклепок, щоб ослаблення з'єднувальних елементів було мінімальним;

- застосовувати для всіх з'єднань даної конструкції, як правило, заклепки тільки одного діаметра;

- прагнути до того, щоб уникнути вигинання заклепки, щоб заклепки були розташовані якнайближче до осі прикріплюваного елементу або симетрично щодо нього; кожний елемент конструкції прикріплювати не менше ніж двома заклепками, навіть якщо з розрахунку достатньо однієї;

- діаметр заклепок рекомендується приймати в однорідних швах приблизно рівним подвоєній товщині більш тонкого із склепуваних елементів;

- якщо прийняти відстань від центру першої заклепки до краю смуги рівним подвоєному діаметру заклепки, тоді міцність краю смуги на зріз (виколювання) забезпечений і спеціальний розрахунок не потрібний;

- необхідно мати на увазі, що кожна заклепка передає зусилля F/z (рис. 5.10)

Рисунок 5.10 - Епюра розподілу зусиль

Рисунок 5.10 - Епюра розподілу зусиль

|

Приклад 3. Яке навнтаження можна допустити на клепкове з’єдняння з двома накладками товщиною δ = 12 мм (рис. 5.10). Матеріал Ст 3, діаметр заклепок  мм, отвори висверлені. Перевірити міцність листа в перерізі І-І і ІІ-ІІ.

мм, отвори висверлені. Перевірити міцність листа в перерізі І-І і ІІ-ІІ.

1 Визначаєм допустиму силу зрізу:

Р,

Р,

де  =140 МПа.

=140 МПа.

2 Допустима сила на зминання:

Н,

Н,

де  =320 МПа.

=320 МПа.

Приймаємо силу, яку може витримати з’єднання - 400×103 Н.

3 Перевіряєм лист при навантаженні  Н.

Н.

В перерізі І-І діє сила рівна F і це є найнебезпечніший переріз. Визначаєм нормальні напруження розтягу для цього перерізу:

МПа

МПа  МПа.

МПа.

| <== попередня сторінка | | | наступна сторінка ==> |

| | | Розрахунок розбірних з'єднань |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |