РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Установочні елементи пристроїв

4.1.1 Основні правила установки заготовок

Обробка різанням здійснюється при відносному русі оброблюваної заготовки та різального інструменту. Щоб забезпечити задану точність обробки, заготовка повинна бути встановлена у певному положенні щодо різального інструменту. Після установки оброблювану заготовку закріплюють, що запобігає її зсуву під дією сил, які виникають у процесі обробки.

В одиничному і дрібносерійному виробництві заготовки встановлюють з вивіркою по чорнових чи оброблених поверхнях, а також по розмітці. У масовому і великосерійному виробництві вивірку не роблять, а оброблювані заготовки встановлюють, доводячи їх базові поверхні до зіткнення з установочними елементами (опорами) пристроїв. У цьому випадку на установку затрачається менше часу і забезпечується постійне положення установочних базових поверхонь заготовок у пристрою.

Залежно від умов обробки може знадобитися повна чи часткова орієнтація оброблюваної заготовки щодо різального інструменту. При повній орієнтації оброблюваній заготовці додають цілком визначене і єдино можливе положення в пристрою. При частковій орієнтації необов'язкова точна установка у визначених напрямках і навіть припустиме довільне положення (поворот) заготовки щодо якої-небудь осі. У цьому випадку схема установки і конструкція пристрою спрощуються.

При повній орієнтації базові поверхні оброблюваної заготовки щільно прилягають до установочних елементів пристрою. Для цього повинні дотримуватися умови контакту баз і опор, а оброблювана заготовка не повинна мати зрушення і обертання щодо трьох координатних осей. Оброблювана заготовка позбавлена всіх ступенів свободи положення її базових поверхонь у просторі є визначеним. Число опор повинне бути рівним шести (правило шести точок); їх взаємне розташування забезпечує стійкість установки оброблюваної заготовки в пристрою. Відстань між опорами приймають якомога великим, щоб під дією сили ваги не виникло перекиданого моменту.

При обробці нежорстких заготовок чи при недостатній їх стійкості через невелику довжину базових поверхонь може виникнути необхідність збільшення кількості опорних точок (понад шістьох). У цих випадках застосовують додаткові опори, регулюючі чи самовстановні. При установці оброблюваної заготовки їх підводять до її поверхні і закріплюють на час виконання даної операції — ці опори перетворюються у тверді.

Установочні елементи з точковими опорами мають обмежену поверхню контакту. До таких опор відносяться, наприклад, вузькі призми для установки циліндричних заготовок. Ці опори забезпечують постійну для всіх заготовок даної партії стійкість установки незалежно від похибок розмірів і форм. Недоліками установки на точкові опори є пошкодження базових поверхонь заготовок при великих силах притиснення, а також змішання оброблюваної заготовки через деформації в місцях контакту опор з базами.

Оброблювану заготовку встановлюють також по охоплювальним чи охоплюючим базовим поверхням. У цьому випадку заготовку надягають чи вставляють в установочний елемент з деяким зазором. Щоб позбавити заготовку всіх ступенів свободи, застосовують також комбіновані способи, наприклад установку: а) на два базових отвори і площину, перпендикулярну їх осям; б) на палець і дві площини; в) на отвір, площину й опору для кутової фіксації; г) на зовнішню циліндричну поверхню, торець і кутову опору.

У тих випадках, коли базою служить сама оброблювана поверхня, застосовують знімні ( які зрушуються) установочні елементи.

Таким чином, установочні елементи пристроїв повинні задовольняти наступним основним вимогам:

1) число і розташування їх повинне забезпечувати необхідну орієнтацію і стійкість оброблюваної заготовки за прийнятою схемою базування;

2) при використанні чорнових баз із шорсткістю поверхні Rz  40мкм установочні елементи слід виконувати з обмеженою опорною поверхнею з метою зменшення впливу похибок і нерівностей цих баз на стійкість установки;

40мкм установочні елементи слід виконувати з обмеженою опорною поверхнею з метою зменшення впливу похибок і нерівностей цих баз на стійкість установки;

3) установочні елементи (як основні, так і додаткові) повинні бути твердими і зносостійкими, але не повинні псувати базових поверхонь, що особливо важливо при установці на точні й чистові бази, які не підлягають подальшій обробці;

4) для спрощення ремонту пристрої установочні елементи повинні легко зніматися.

4.1.2 Види установочних елементів пристроїв

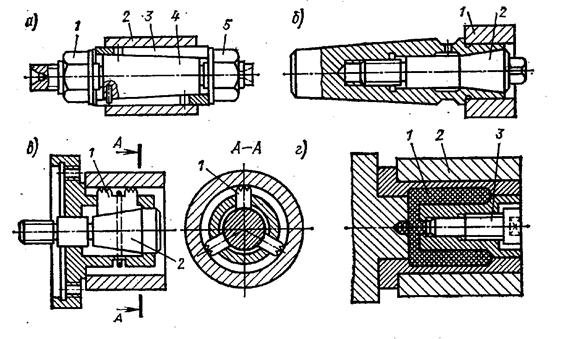

Для установки на чорнові бази застосовують постійні (рис.4.1) й регульовані опори. Установку на чисто оброблені бази здійснюють за допомогою опорних пластинок (рис.4.2) і штирів із плоскою і сферичною голівками. Розміри опор, що показані на рис. 4.1 і 4.2, наступні: D=6...40мм; d=4...25мм; Н=10...76мм; h=4...40мм; R=4...40мм; L=60...220мм; B=16...35мм; h1==10...25мм.

Рис.4.1 – Постійні опори

|

Рис.4.2 – Регульовані опорні пластини

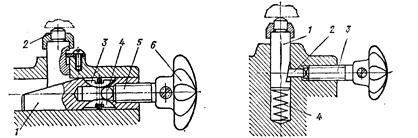

На рис. 4.3 наведена конструкція підведеної опори. Підйом опори 2 до зіткнення з базовою поверхнею заготовки виконують переміщенням клина 1 за допомогою гвинта 5 з маховичком 6. Опору фіксують затягуванням гвинта, при цьому кулька 4 розклинює сегментні шпонки 3 і стопорить горизонтальний клин.

У самовстановній опорі (рис. 4.4) вертикальний штифт 1, знаходячись під впливом попередньо стиснутої пружини 4, висувається нагору до зіткнення з поверхнею заготовки. Розміри пружини і ступінь її попереднього стиску підбирають так, щоб при підйомі штифта заготовка не зміщувалася. Затягуючи гвинт 3, забезпечують фіксацію опори у певному положенні. Проміжний сухар 2 обмежує рух штифта 1 нагору при відвертанні гвинта.

Рис.4.3 –Підведена опора Рис.4.4 – Самовстановна опора

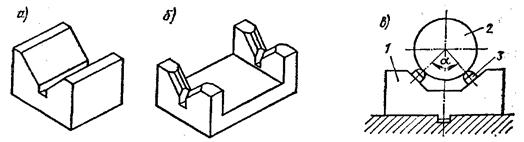

По зовнішніх циліндричних поверхнях заготовки встановлюють у призми. Для чисто оброблених баз застосовують широкі призми (рис.4.5, а), для чорнових – вузькі (рис.4.5, б). На рис. 4.5, в, показаний спосіб установки заготовки 2 на чотири постійні опори 3, запресовані в бічні поверхні призми 1. У пристроях застосовують головним чином тверді призми з кутом a=900.

Рис.4.5 – Схеми широких призм

Призми виконують зі сталі марки 45 чи з цементованих сталей 08...20 із загартуванням бічних поверхонь до твердості HRC50...60. Призми великих розмірів роблять із сірого чавуна з привернутими загартованими щоками. Похибки базування при установці в призму залежать від допуску на діаметр заготовки, а також від похибок її форми.

Установку заготовок з базуванням по отворах роблять на пальці чи оправці. Упорними базами служать торцева поверхня заготовки, що визначає її положення по довжині, і різні елементи (шпонкова канавка, отвір та ін.), що визначають кутове положення оброблюваної заготовки щодо осі основної бази.

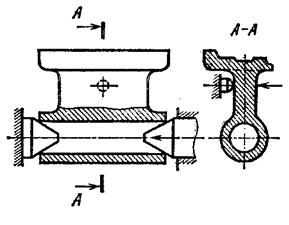

Приклади твердих оправок наведені на рис.4.6. На рис.4.6, а показана конічна оправка (конусність 1/1500...1/2000), на яку оброблювану заготовку наколочують легенькими ударами. Завдяки розклинювальної дії оправки заготовка утримується від провертання при обробці. Недолік цього оправка — відсутність точної орієнтації заготовки по довжині. На рис.4.6, б показана конструкція оправки, на яку оброблювану заготовку насаджують з натягом. Використовуючи при запресуванні упорні кільця (на рисунку не показані), точно орієнтують заготовку по довжині оправки. При наявності канавки 1 можна підрізати обидва торці заготовки. Шийку 2 (напрямна) забезпечує вільне надягання заготовки вручну. На рис.4.6, в показана оправка, на яку заготовку насаджають із зазором.

Приклади твердих оправок наведені на рис.4.6. На рис.4.6, а показана конічна оправка (конусність 1/1500...1/2000), на яку оброблювану заготовку наколочують легенькими ударами. Завдяки розклинювальної дії оправки заготовка утримується від провертання при обробці. Недолік цього оправка — відсутність точної орієнтації заготовки по довжині. На рис.4.6, б показана конструкція оправки, на яку оброблювану заготовку насаджують з натягом. Використовуючи при запресуванні упорні кільця (на рисунку не показані), точно орієнтують заготовку по довжині оправки. При наявності канавки 1 можна підрізати обидва торці заготовки. Шийку 2 (напрямна) забезпечує вільне надягання заготовки вручну. На рис.4.6, в показана оправка, на яку заготовку насаджають із зазором.

Положення заготовки по довжині визначається буртом 1 оправка, її провертання попереджується затягуванням гайки 3 чи шпонкою 2 (якщо в заготовки є шпонкова канавка). При використанні цих оправок базові отвори заготовок рекомендується обробляти за 7-м квалітетом точності.

Оправка рекомендується виконувати із загартованої сталі і ретельно шліфувати. У центрових гніздах доцільно передбачати захисні фаски, щоб захистити їх від випадкових пошкоджень. Щоб оправка приводилось в обертання, на її кінці роблять квадрат, лиски або запресовують повідковий палець.

|

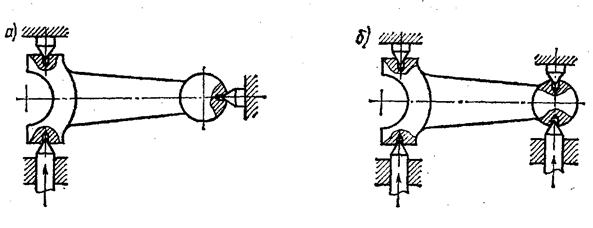

Гайка 1 обмежує переміщення цанги вліво. На рис.4.7, б наведена конструкція консольної розтискної оправки. Заготовку 1 закріплюють затягуванням внутрішнього конуса 2. Розтискні оправка в порівнянні з твердими забезпечують меншу концентричність обробки. На рис.4.7, в наведена конструкція консольної оправки з трьома сухарями 1, що розсовуються внутрішнім конусом 2. Цю оправку застосовують для установки товстостінних заготовок. Оправка з пружною гільзою, що розтискається зсередини гідрошаром, показана на рис.4.7, г. Затягуючи гвинт 3, стискають гідрошар 1, який, розтискаючи тонкостінну гільзу 2, міцно закріплює заготовку. Оправка з гідрошаром забезпечують високий ступінь концентричності (биття 0,005...0,01мм).

Рис.4.7 - Розтискні оправки

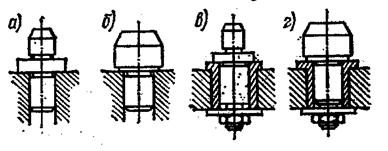

Установку заготовок на базові отвори в стаціонарних пристроях роблять на консольні пальці. На рис.4.8, а, б представлені постійні, а на рис.4.8, в, г — змінні пальці. Для полегшення надягання заготовок на торці пальця знімається фаска.

Рис.4.8 – Приклади консольних пальців

Похибки установки на пальці можуть виражатися в зсуві заготовок у радіальному напрямку на розмір зазору між поверхнями сполучення. Якщо базовий торець заготовки не перпендикулярний до осі отвору, то можливий перекіс осі отвору стосовно осі пальця.

При обробці заготовок плит, рам, станин, корпусних та інших деталей застосовують установку на два отвори з рівнобіжними осями і перпендикулярну їм площину. Вона забезпечує просту конструкцію пристрою, принцип сталості баз і фіксацію заготовок при обробці на верстатах і автоматичних лініях. Базову площину заготовки обробляють начисто, а отвори розгортають за 7-м квалітетом точності. Установочними елементами служать два пальці (жорстких чи висувних) і опорні планки. Принципова схема установки показана на рис. 4.9, а. Один з пальців виконують циліндричної, а другий— ромбічної форми, тому що наявність допуску на відстань між осями базових отворів приводить до того, що один з отворів (наприклад, правий рис.4.9, б) може зайняти при установці партії заготовок два граничних положення, утворених двома околами а і б. Якщо правий палець взяти круглого перерізу, то його діаметр дорівнює d-d; у цьому випадку можливе погойдування заготовки на лівому пальці від середнього положення на розмір ±d/2. Більш вигідною формою правого пальця є ромбічна (рис.4.9, в);

Рис.4.9- Принципова схема установки

погойдування заготовки при цьому дорівнює

. (4.1)

. (4.1)

Ромбічний палець у поперечному перерізі має невелику стрічку, половина ширини якої визначається за наступною формулою:

, (4.2)

, (4.2)

при цьому

, (4.3)

, (4.3)

де  - допуск на розмір

- допуск на розмір  заготовки;

заготовки;

- допуск на розмір

- допуск на розмір  пристрою;

пристрою;

- діаметральний зазор при посадці заготовки на циліндричний палець при

- діаметральний зазор при посадці заготовки на циліндричний палець при  .

.

Якщо ця умова не дотримується, то застосування ромбічного пальця неможливо.

Найбільший можливий кут перекосу заготовки від середнього положення внаслідок зазорів при посадці на пальці (рис.4.9, г) може бути визначений за формулою

, (4.4)

, (4.4)

чи приблизно

. (4.5)

. (4.5)

Таким чином, для зменшення  доцільно збільшувати відстань

доцільно збільшувати відстань  .

.

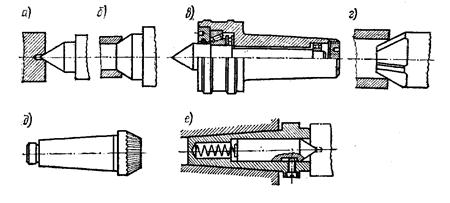

При обробці валів та деяких інших заготовок, що мають базові поверхні у вигляді центрових гнізд (чи конічних фасок), як установочні елементи використовують центри. Різні конструктивні форми центрів показані на рис.4.10. Схема установки на звичайний твердий центр показана на рис.4.10, а; а на рис.4.10, б - установка заготовки конічною фаскою на зрізаний центр; на рис.4.10, в - конструкція обертового центра для токарських робіт; на рис.4.10, г - установка заготовки на спеціальний, зрізаний центр із зубами і на рис. 4.10, д - конструкція повідкового центра для передачі моменту завдяки впровадженню рифлень у базову поверхню гнізда заготовки. Цей центр забезпечує передачу великого моменту, але псує поверхню гнізда. Для точної установки заготовок по довжині застосовують плаваючий передній центр (рис.4.10, е). У цьому разі похибка діаметра центрового гнізда не впливає на осьовий зсув заготовки, тому що торець останньої упирається в нерухому площину корпуса плаваючого центра.

Рис.4.10 – Різноманітні конструктивні форми центрів

При установці на два центри заготовка зберігає один ступінь свободи — можливість обертання навколо осі центрів. У ряді випадків (фрезерування шпонкових пазів, фрезерування квадратів) необхідна додаткова база для кутової координації заготовки. На рис.4.11 показана установка заготовки з підтисканням до додаткової бічної бази.

Рис.4.11 - Установка заготовки з підтисканням до додаткової бічної бази

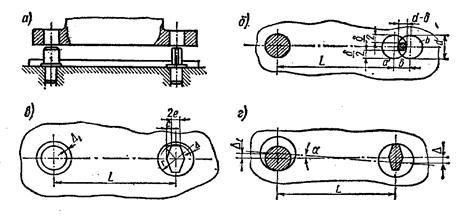

Повну орієнтацію заготовки в просторі забезпечують установкою на три центри (рис.4.12, а), з яких два жорстких, а один висувний, виконуючий роль установочного й затискного елемента. Перевагами цієї схеми є гарна стійкість і сталість баз, тому що після підготовки центрових гнізд всі операції можна виконати при одному базуванні. До недоліків схеми відноситься необхідність витримувати точне значення діаметра центрових гнізд.

Схема базування може здійснюватися також установкою на чотири центри (рис. 4.12, а), з яких два твердих і два висувних. Ця схема менш чуттєва до зміни діаметра центрових гнізд, тому що зазор можна вибирати, а вісь деталі може при цьому зміщуватися.

Рис.4.12 – Схема повної орієнтації заготовки у просторі

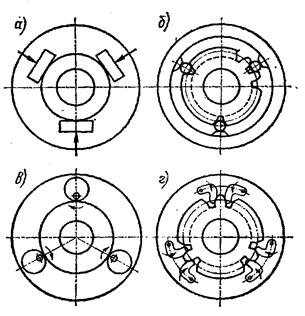

При шліфуванні осьових отворів зубчастих коліс застосовують базування по робочих поверхнях зубів, забезпечуючи цим високу концентричність отвору зубчастого колеса. На рис.4.13 показані різні схеми установки зубчастих коліс. Як установочні елементи застосовують рейки (рис.4.13, а), ролики (рис.4.13, б) зубцюваті сектори (рис.4.13, в) і хитні важелі (рис.4.13, г) у спеціальних патронах (для циліндричних коліс).

Рис.4.13 – Різноманітні схеми установки зубчастих коліс

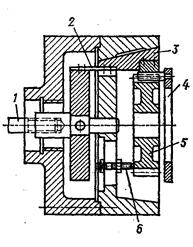

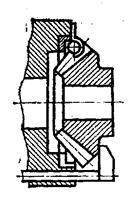

При використанні роликів застосовують патрони (рис.4.14), де установочні елементи, в даному випадку ролики, кріплять в обоймі 4, щодопускає можливість їх самовстановлення по западинах колеса 5. Точне центрування забезпечують кулачки 3, які сковзають по похилих пазах корпуса патрона. Осьову орієнтацію заготовки здійснюють по упорах 6. При закріпленні заготовки зусилля від штока 1 передається через гнучкі пластинки 2 на кулачки.

Рис.4.14 – Приклад патрона

Конічні зубчасті колеса встановлюють по сферичних елементах, застосовуючи спеціальні притискні пристрої (рис.4.15).

Рис.4.15 – Приклад притискного пристрою

В окремих випадках як установочні бази можна застосовувати зовнішні й внутрішні сферичні поверхні, зовнішні й внутрішні різьбові й шліцові поверхні, фасонні поверхні, а також різні їх сполучення.

| <== попередня сторінка | | | наступна сторінка ==> |

| ОСНОВНІ ЕЛЕМЕНТИ ПРИСТРОЇВ | | | Затискні елементи пристроїв |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |