- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Очищення палив і олив

Виробництво палива і олив — складний процес, який зумовлює отримання первинних компонентів, їх змішування та приведення до товарних показників у відповідності з вимогами стандартів.

Розрізняють три основних варіанти переробки нафти: паливний, паливно-оливний та комплексний (нафтохімічний). Вибір варіанту (напрямку) переробки нафти визначається її властивостями, потребами в нафтопродуктах і рівнем розвитку нафтопереробної промисловості. Якщо паливний та паливно-мастильний варіанти спрямовані на одержання з нафти відповідно палива, палива і олив, то нафтохімічний на одержання ще і нафтохімічної сировини (індивідуальні парафінові вуглеводні, олефіни, ароматичні вуглеводні, рідкий і твердий парафіни). З нафтохімічної сировини, в свою чергу, виробляють велику кількість цінних продуктів, що знаходять широке застосування в промисловості, сільському господарстві, медицині, побуті: пластмаси, синтетичні волокна та мийні засоби, білково-вітамінні концентрати, спирти, кислоти та ал. Цей варіант переробки нафти найбільш перспективний. Ще Д.І.. Менделєєв звернув увагу на нафту як цінну хімічну сировину. До цього часу зберігся його крилатий вираз «палити нафтою однаково, що палити банкнотами».

Незалежно від варіанту розрізняють способи переробки нафти: фізичні (первинні) і хімічні (вторинні). При фізичних способах переробки нафти структура молекул вуглеводнів, що входять до її складу, не змінюється.

При хімічних способах вуглеводневий склад нафтопродуктів відрізняється від складу нафти.

До фізичних способів переробки нафти відносять: електро-знесолюючі установки (ЕЛОУ) і пряму перегонку на атмосферно-вакуумних трубчастих установках (АВТ).

ЕЛОУ призначені для видалення залишків води і розчиненої в ній солі, а також мінеральних (водорозчинних) кислот, якщо вони присутні. Знесолювання починають з того, що нафту обирають із заводського резервуара і змішують з водою, де емульгаторами, лугами (при умові, що в нафті є кислоти). Потім суміш нагрівають до температури 80-120 °С і подають у електро-дегідратор, де під дією електричного поля і температури вода та розчинені в ній неорганічні сполуки відділяються від нафти. Оскільки вимоги до знесолювання дуже жорсткі (допускається не більше 0,1 % води і 3-4 мг/л солі), то нафта може направлятись на другий електродеемульгатор, а після цього вона надходить на первинну перегонку.

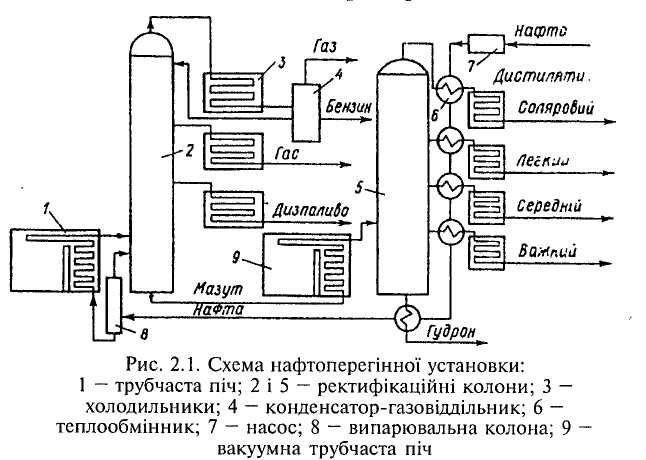

Первинну перегонку нафти проводять на атмосферно-вакуумних трубчатих установках (рис. 2.1), які дозволяють в одному технологічному процесі здійснювати випаровування і розділення її на окремі складові частини — фракції (дистиляти), що відрізняються температурою кипіння.

Процес розділення нафти на паливні, а мазуту на оливні дистиляти відбувається таким чином. Нафта, що подається насосом 7, під тиском біля 1 Мпа проходить через теплообмінники дистилятів 6 і надходить у невелику випаровувальну колону 8, звідки легко-кипляча (газоподібна) частина нафти спрямовується у ректифікаційну колону, а головна маса — в трубчату піч 1. У печі, проходячи по змійовику, нафта нагрівається до температури 350-380 °С і частково випаровується. Суміш випаруваної нафти та її частина, що не випарувалась, надходить до ректифікаційної колони 2.

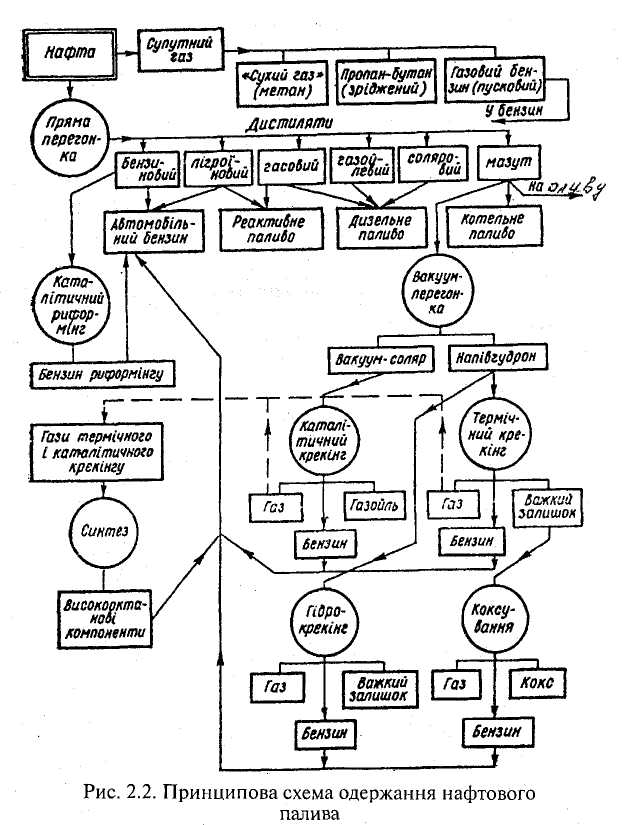

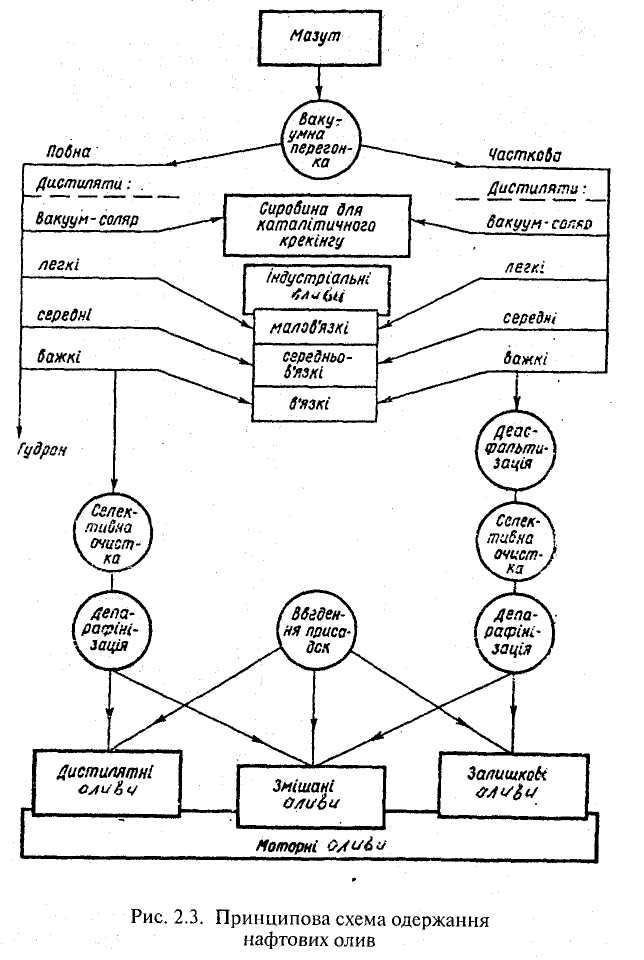

У ректифікаційній колоні відбувається розділення пари нафти на фракції, причому можна відбирати в одну групу фракції, у яких температура кипіння відрізняється лише на 5-8 °С. Найбільш поширеними фракціями прямої перегонки є дистиляти: бензиновий (35-200»С), лігроїновий (110-230 °С), гасовий (140-300 °С), газойлевий (230-330 °С) і соляровий (280-380 °С). Але з точки зору затрат, чим вужчі фракції, тим дорожче перегона, тому нафту спочатку переганяють на широкі фракції. Продуктами такої перегонки є: вуглеводневий газ, бензинова, гасова, дизельна фракції та залишок (мазут), який використовується як сировина для одержання оливних дистилятів. Для цього мазут нагрівають у вакуумній трубчастій печі 9 до температури 420-430 °С, що дозволяє понизити температуру кипіння та повніше з нього випарувати (без розщеплення) оливні фракції. У ректифікаційній колоні 5, залежно від варіанту переробки нафти, одержують широку оливну фракцію — вакуумний газойль, або вузькі оливні дистиляти для виробництва різних олив. Залишок — гудрон, а при менш глибокій перегонці — напівгудрон, після відповідної очистки використовують для виготовлення високов’язких (залишкових) олив. Принципові схеми одержання палив і олив з нафти наведено на рис. 2.2 і 2.3.

Результати первинної перегонки нафти на комплексній атмосферно-вакуумній установці сучасного нафтопереробного заводу наведені в алив. 2.1.

З метою збільшення виходу з нафти паливних фракцій здійснюють хімічний деструктивний (вторинний) спосіб її переробки — розщеплення важких вуглеводневих молекул на більш легкі. Такий процес перетворення вуглеводнів називають крекінг-процесом.

Розроблені і знайшли застосування декілька видів крекінгу: термічний, каталітичний, гідрокрекінг, каталітичний риформінг.

Термічний крекінг — такий вид деструктивної переробки нафтової сировини, при якому розщеплення та заміна структури вуглеводнів відбувається під дією температури і тиску.

Сировиною для термічного крекінгу (температура 470-540 °С, тиск 2-7 Мпа) є вуглеводні з великою молекулярною масою (мазут, гудрон, важкі газойлі каталітичного крекінгу). Вуглеводні розщеплюються з утворенням більш легких фракцій (газ, бензин, гас, газойль) і крекінг-залишку. Вихід продукції залежить від виду сировини та режиму процесу: при крекінгу мазуту одержують бензину до 25-30 %, вуглеводневого газу до 10 %, гасо-газойлевих фракцій до 30 % та крекінг-залишок; а при крекінгу газойлю до 60 % бензину.

Крекінг-бензин характеризується низькою хімічною стабільністю і невисоким октановим числом (54-70 за моторним методом), оскільки при термічному крекінгу, як правило, утворюються парафінові і ненасичені вуглеводні. Для підвищення стабільності в крекінг-бензин добавляють спеціальні присадки-антиокислювачі або стабілізатори.

Каталітичний крекінг — основний сучасний спосіб одержання високоякісного бензину з важких фракцій. Від термічного він відрізняється режимом (температура 450-550 °С, тиск 0,1-0,3 Мпа) і наявністю каталізаторів, у присутності яких процеси деструкції ідуть у напрямку утворення ізомерних, насичених, найбільш цінних для бензину вуглеводнів. Каталізаторами служать алюмосилікати, цеоліти тощо, які відзначаються пористою структурою (1г каталізатора має активну поверхню до 400-500 м2), що забезпечує їм високу активність. Основною сировиною каталітичного крекінгу є вакуумні дистиляти, іноді raco-газойлеві фракції прямої перегонки. В результаті каталітичного крекінгу одержують продукти, де вміст ізопарафінових і ароматичних вуглеводнів доходить до 55 %, нафтенів – 20-25 %. Загальний вихід бензинових фракцій досягає 50 % і більше, їх октанове число 78-85 (за моторним методом) або 87-91 (за дослідним).

Каталітичний риформінг призначений для підвищення деаливо роз стійкості бензинів і одержання ароматичних вуглеводнів. Це основний спосіб виробництва високооктанових бензинів. Основною сировиною для установок каталітичного риформінгу є бензинові фракції прямої перегонки. В перспективі планується використовувати як сировину бензин, отриманий шляхом гідрогенізації вугілля та сланців, а також бензин із синтез-газу. Риформінг здійснюють при температурі 470-530 °С і тиску 2-4 Мпа при застосуванні молібденового (гідроформінг) або платинового (платформінг) каталізаторів у середовищі водню. Платформінг як більш зручний і безпечний процес значною мірою витіснив гідроформінг.

Гідрокрекінг — процес призначений для одержання світлих нафтопродуктів — бензину, гасу, дизельного палива, а також скраплених газів при переробці нафтової сировини (газойль, нафтовий залишок), яка має більш високу молекулярну масу, під тиском водню. Гідрокрекінг являє собою різновид каталітичного крекінгу при наявності водню (температура 360-440 °С, тиск 15-17 Мпа) і алюмокобальтомолібденового або алюмонікельмолібденового каталізаторів. Октанове число бензинових фракцій гідрокрекінгу 85-88 (за дослідним методом).

У галузі виробництва палива і його компонентів необхідно відзначити такі способи одержання їх з нафтових газів (супут-них та газів нафтопереробки) як алкілування, полімеризація, ізомеризація.

Алкілування — процес одержання паливо роздавача, високооктаноали компонентів бензину каталітичним приєднанням алкільних радикалів (алкілуванням) з ізобутану, бутилену і пропилену. Кааливо роздав служать концентрована сірчана кислота або безводний фтористий водень. Процес відбувається підтиском 0,35-0,60 Мпа і при температурі 5-15 °С. Продукція — легкий алкілат, високооктановий компонент бензину (октанове число 91-95 за моторним методом) і важкий алкілат — використовується як розчинник або компонент дизельного палива.

Полімеризація — процес одержання низькомолекулярних полімерів, які застосовуються для виробництва моторного палива. Сировиною для полімеризації є пропан-пропиленова і бутан-бутиленова фракції. Процес здійснюється при температурі 190-230°С, тиску 1,7-8,0 Мпа у присутності каталізаторів. Продукція: аливо роздава (октанове число 82-97 за моторним методом), а також високооктанові його компоненти (ізогексани) з октановими числами 81-85 за моторним методом. Недоліком аливо роздаваль є низька їх хімічна стабільність.

Ізомеризація парафінових вуглеводнів — процес, призначений для підвищення октанового числа пентан-гексанових фракцій бензинів і відбувається при температурі 360-440 °С, тиску 2-4 Мпа, наявності водню та каталізаторів. Продукцією ізомеризації є ізопарафінові вуглеводні як високооктанові компоненти автомобільних бензинів та індивідуальні вуглеводні — ізобутан і ізопентан як сировина для нафтохімії.

Продукти, одержувані в результаті переробки нафти, ще не придатні до застосування, тому що містять не лише корисні сполуки, але й такі, які негативно впливають на експлуатаційні властивості. До таких сполук належать сірчисті, кисневі, азотисті, смолисті речовини, а також ненасичені вуглеводні. Для підвищення якості первинні продукти очищають різними способами залежно від сировини, способу виробництва нафтопродукту і умов його використання.

Існуючі способи очистки нафтопродуктів можна розділити на хімічні і фізичні.

Хімічні способи (сірчанокислотна, лужна, плюмбітами і хлоридами металів, гідрогенізація та ал.) аливо розд на тому, що небажані сполуки нафтопродуктів вступають в хімічні реакції з реагентом.

Фізичні способи (селективними розчинниками і різними адсорбентами) ґрунтуються на розчиненні небажаних сполук або їх адсорбції на поверхнево активних речовинах.

Очистка сірчаною кислотою — один з найдавніших способів. Полягає в тому, що сірчана кислота по-різному реагує з вуглеводнями і домішками, які містяться в нафтопродуктах. При нормальній температурі кислота майже не вступає в реакцію з парафіновими і нафтеновими вуглеводнями. Ароматичні вуглеводні при незначній кількості кислоти практично також не реагують з нею.

Ненасичені вуглеводні утворюють продукти полімеризації — кислі і середні ефіри сірчаної кислоти. Сірчисті сполуки, за винятком сірководню та елементарної сірки, також видаляються з нафтопродуктів сірчаною кислотою.

Для очистки нафтопродуктів використовують 96 %-ну сірчану кислоту. Витрата кислоти для очистки палива становить 0,2-0,8 %, для дистилятних олив – 5-6 %, а залишкових — до 30 % маси нафтопродукту.

Сірчану кислоту застосовують при очистці прямогінних нафаливо розда. Для очистки крекінг-продуктів сірчана кислота непридатна, тому що, вступаючи в реакцію з ненасиченими вуглеводнями, призводить до великих втрат очищуваного продукту.

Очистка лугом доповнює сірчанокислотну. Відбувається нейтралізація кислих сполук, що утворилися в результаті обробки сірчаною кислотою. Для лужної очистки використовують 10 %-ний водний розчин їдкого натру. Після обробки продукт промивають водою для видалення залишків лугу і деяких солей, а потім просушують перегрітими парами. В очищеному нафтопродукті не повинно бути залишків кислоти і лугу.

Очистка вибілювальними землями (адсорбентами) полягає в тому, що ряд земель (природні: аливо, зінєєвська земля та ал. і штучно приготовлені: силікагель, алюмосилікати, алюмогелі) мають вибіркову адсорбційну здатність до складових частин нафтопродукту. Адсобційна поверхня 1 г вибілювальної землі досягає 150-450 м2. Витрата землі для очистки палива становить 1-3 %, дистилятних олив — 8-Ю %, а для залишкових може доходити до 25 % маси нафтопродукту, що підлягає очищенню. Найчастіше очистка олив вибілювальними землями доповнює сірчано-кислотну.

Пароочистка — обробка сировини воднем при підвищеній температурі і тиску при наявності каталізаторів — один з ноали і найбільш перспективних способів очистки нафтопродуктів від сірчистих сполук та інших небажаних домішок. Процес відбувається при температурі 375-415 °С і під тиском до 4-5 Мпа при наявності каталізаторів (суміші оксидів хрому і молібдену; алюмосилікату, кобальту і молібдену). Установки для паливо роздав складні, витрати водню великі, проте процес економічно вигідний, оскільки одержують нафтопродукти високої якості.

Селективна очистка олив — один з найбільш поширених способів очистки моторних олив, відбувається за допомогою розчинників, які мають вибірну розчинну властивість. Існує два способи селективної очистки: 1) розчинення небажаних домішок, коли вуглеводневий склад оливи залишається без змін; 2) вилучення основної частини оливи, домішки при цьому не розчиняються. У першому випадку розчинник вилучають методом перегонки від домішок, а у другому — від очищеної оливи і використовують повторно. Як розчинник застосовують рідкий пропан, що розчиняє складові частини оливи і фенол, нітробензол, фурфурол для екстракції шкідливих домішок.

Деасфальтизація. Вдистилятних і особливо в залишкових оливах, одержаних зі смолистої нафти, міститься значна кількість смолистих речовин, вилучати які сірчаною кислотою або селективною очисткою економічно невигідно. В цих випадках сировину (оливу) розчиняють в легкому бензині або рідкому пропані, малорозчинні в цих речовинах смолисто-асфальтові сполуки випадають в осад. Осад видаляють, а від оливи відганяють розчинник.

Депарафінізація — вилучення з нафтопродуктів розчинених в них твердих парафінових вуглеводнів з метою зниження температури застигання, застосовують для одержання зимових сортів олив і дизельного палива. Парафіни і церезини значно гірше розчиняються в ряді легких розчинників, ніж основна частина нафтопродукту, особливо при низьких температурах. Для депарафінізації використовують органічні сполуки з низькою температурою застигання: ацетон з бензолом, дихлоретан з бензином, рідкий пропан та інші. Нафтопродукт з розчинником спочатку нагрівають до температури, що на 15-20 °С перевищує температуру, при якій повністю розчиняються парафіни і церезини в суміші, потім розчин поступово охолоджують до потрібної температури (мінус 25-40 °С) і фільтрують. Тверді парафіни залишаються на фільтрі, а розчинник відокремлюють від нафтопродукту.

Стабілізація бензинузастосовується для видалення з нього газоподібних і легких фракцій аби зменшити втрати цінних вуглеводнів і запобігти утворенню «парових пробок» при високій температурі навколишнього повітря.

3. Стислі відомості про отримання палив і олив з

ненафтової сировини

Інтенсивний розвиток техніки викликав необхідність розширення сировинної бази для виготовлення палив і олив, оскільки запаси нафти обмежені. Тому ведуться роботи по дослідженню технологій одержання альтернативних палив і олив. Так називають паливно-мастильні матеріали, виготовлені з аливо розд сировини. Наданий час промисловість освоїла виробництво альтернативних палив і олив з твердих горючих копалин і газів та шляхом синтезування.

Палива і оливи з твердих горючих копалин. Хімічний склад горючої частини твердих палив (вугілля, сланці, торф тощо) — це ті ж елементи з яких складається і нафта: вуглець, водень, сірка, кисень і азот. Наявність вуглецю і водню у твердих горючих копалинах дає можливість використати їх як сировину для одержання рідких палив. І для цього застосовують процеси: напів-коксування, коксування, а також деструктивної гідрогенізації.

Суть цих процесів полягає в нагріванні палива до порівняно високих температур без доступу повітря. При цьому відбувається розкладання органічних речовин, в результаті чого одержують чотири види продуктів: газ, смолисті речовини (смолу), воду розкладання та твердий залишок. Склад цих продуктів і їх вихід залежать від виду палива та умов проведення процесу.

Напівкоксування (низькотемпературне коксування) полягає в нагріванні твердого палива без доступу повітря (для вугілля температура 477-577 °С). Кінцевими продуктами є напівкокс, гази і смола напівкоксування. Вихід смоли, наприклад з бурого вугілля, становить 12-22 %. Смолу переганяють аналогічно прямій перегонці нафти і при цьому одержують 18-22 % бензину, 20-25 % гасу і 50-60 % мазуту. Останній може в майбутньому застосовуватись як сировина для крекінг-процесу з метою одержання світлих нафтопродуктів.

Коксування. Процес відбувається при температурі вищій, ніж напівкоксування (для вугілля 636-954 °С), внаслідок чого розщеплення сировини поглиблюється, зменшується кількість смоли і збільшується кількість газу.

Деструктивна гідрогенізація полягає в руйнуванні (деструкції) важких вуглеводневих молекул, які входять до складу сировини, з утворенням молекул меншої молекулярної маси і насичення вільних молекулярних зв’язків воднем (гідрогенізація). Склад сировини вибирають з таким розрахунком, щоб отримати оптимальне співвідношення між вуглецем і воднем. Перед деструктивною гідрогенізацією вугілля подрібнюють у порошок, а потім перемішують зі смолою або залишком нафти. При температурі 480-500 °С і тиску 20-30 Мпа у присутності водню вуглець вугілля насичується воднем і зріджується з утворенням вуглеводнів. Одержану рідку масу відправляють на пряму перегонку для розподілу на паливні та оливні фракції. Вихід бензину становить біля 60 %, газоподібних продуктів до ЗО %.

Синтез газів — це одержання різних вуглеводнів шляхом взаємодії оксиду вуглецю з воднем при підвищеній температурі в присутності каталізатора. При атмосферному тиску і температурі 180-210 °С одержують бутан-пропанову і легку бензинову фракції. Газові фракції використовують як паливо у вигляді скраплених газів, а бензинові фракції підлягають полімеризації у присутності каталізатора під тиском 20 Мпа. У результаті синтезу газів одержують бензин (40-45 %), дизельне паливо

(15-30 %) і важкі фракції (аливо розда олива) — 10-17 %. За груповим хімічним складом ці види палив близькі до прямогонних продуктів і використовуються найчастіше в суміші з ними.

Синтетичні оливи. Основну масу олив одержують шляхом вакуумної перегонки мазуту, однак для сучасних машин потрібні оливи більш високої якості з наперед заданими експлуатаційними властивостями. Такі оливи отримують в результаті синтезу двох або більшої кількості простих речовин і тому їх називають синтетичними.

Існують різні види синтетичних олив (біля 10 видів), найбільш поширеними з них є: вуглеводневі оливи, оливи на основі кремнійорганічних сполук (силіконові), поліефірні, поліалкілен-гліколі, аливо роздавал.

Синтетичні вуглеводневі оливи одержують в результаті синтезу етилену під тиском 1,0-1,5 Мпа, при температурі біля 200 °С у присутності каталізатора.

Для одержання силіконових олив у вуглеводнях замінюють частину атомів вуглецю на атоми кремнію так, щоб останні були з’єднані між собою в ланцюгу через кисень:

Поліал кіл єн аливо р (полігліколі) — маслянисті рідини, одержані шляхом з’єднання молекул етиленгліколю між собою у вигляді довгих ланцюгів.

При проведенні робіт в галузі атомної енергетики виникла необхідність в оливах, які б не вступали в реакції зі сполуками урану, киснем і витримували високі температури. Такими виявились аливо роздава оливи, які одержують у результаті реакції заміщення атомів водню в мінеральній оливі на фтор. Якщо тільки частину атомів водню у вуглеводнів замінити на фтор, а інші атоми водню — на хлор, то одержують інший вид сполук — фтор-хлорвуглеці.

Синтетичні оливи — дуже перспективний вид мастильних матеріалів, їх застосування зростає з року в рік.

| <== попередня сторінка | | | наступна сторінка ==> |

| | | Основні фізико-хімічні та експлуатаційні властивості нафтопродуктів |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |