РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Об’єкт дослідження

Об’єктом дослідження в лабораторній роботі є зубчастий редуктор.

В загальному випадку зубчастий редуктор це встановлений у закритому корпусі зубчастий механізм з одними чи кількома ступінчасто розміщеними зубчастими зачепленнями, призначений для передачі обертального руху з одночасними зменшенням від входу до виходу кутової швидкості обертання валів та відповідним збільшенням обертального моменту на них. Зубчасті редуктори є одним із найпоширенішим видів передаточних механізмів, що застосовуються в механічних системах машин, зокрема вантажопідіймальних і транспортувальних.

Типові схеми редукторів

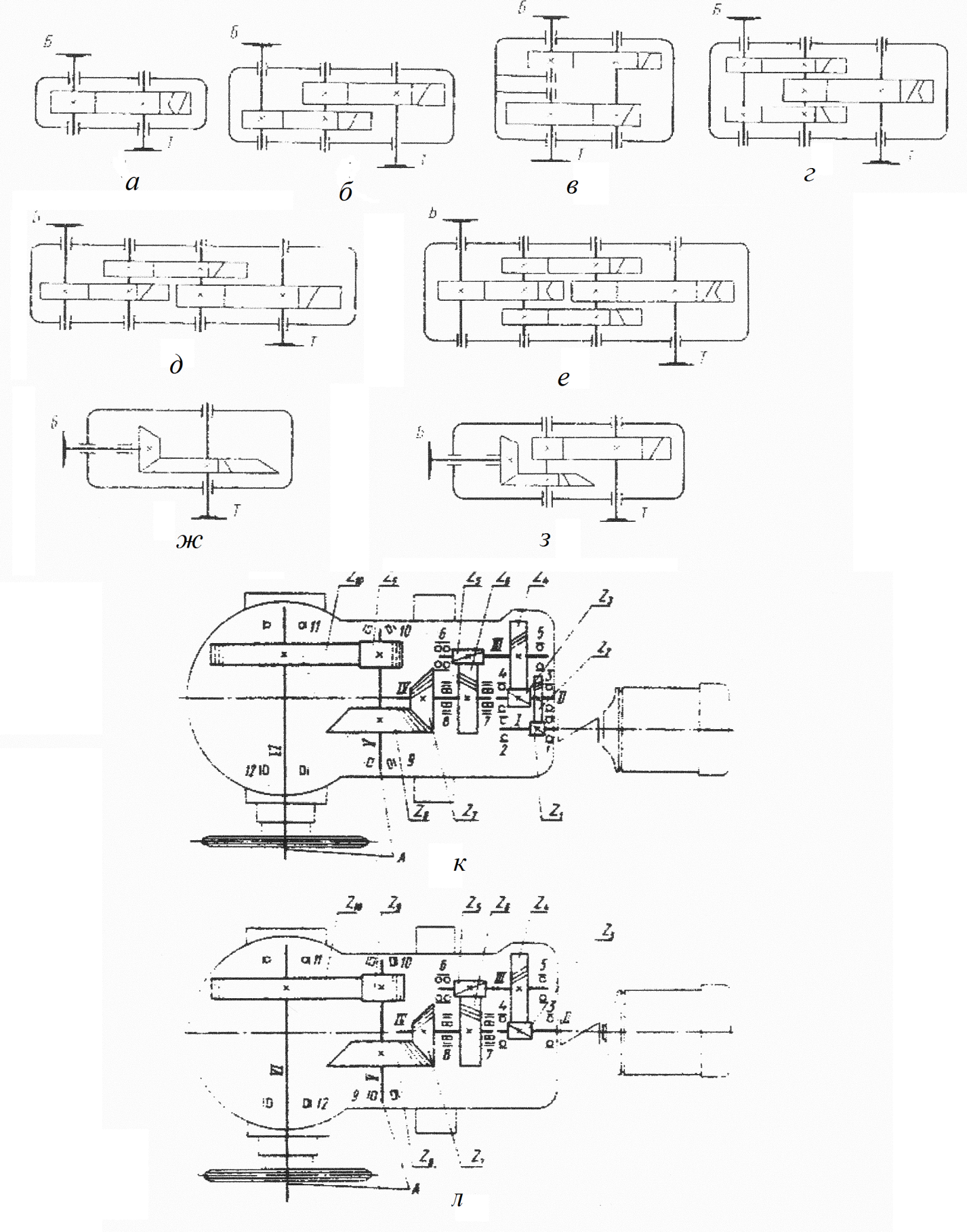

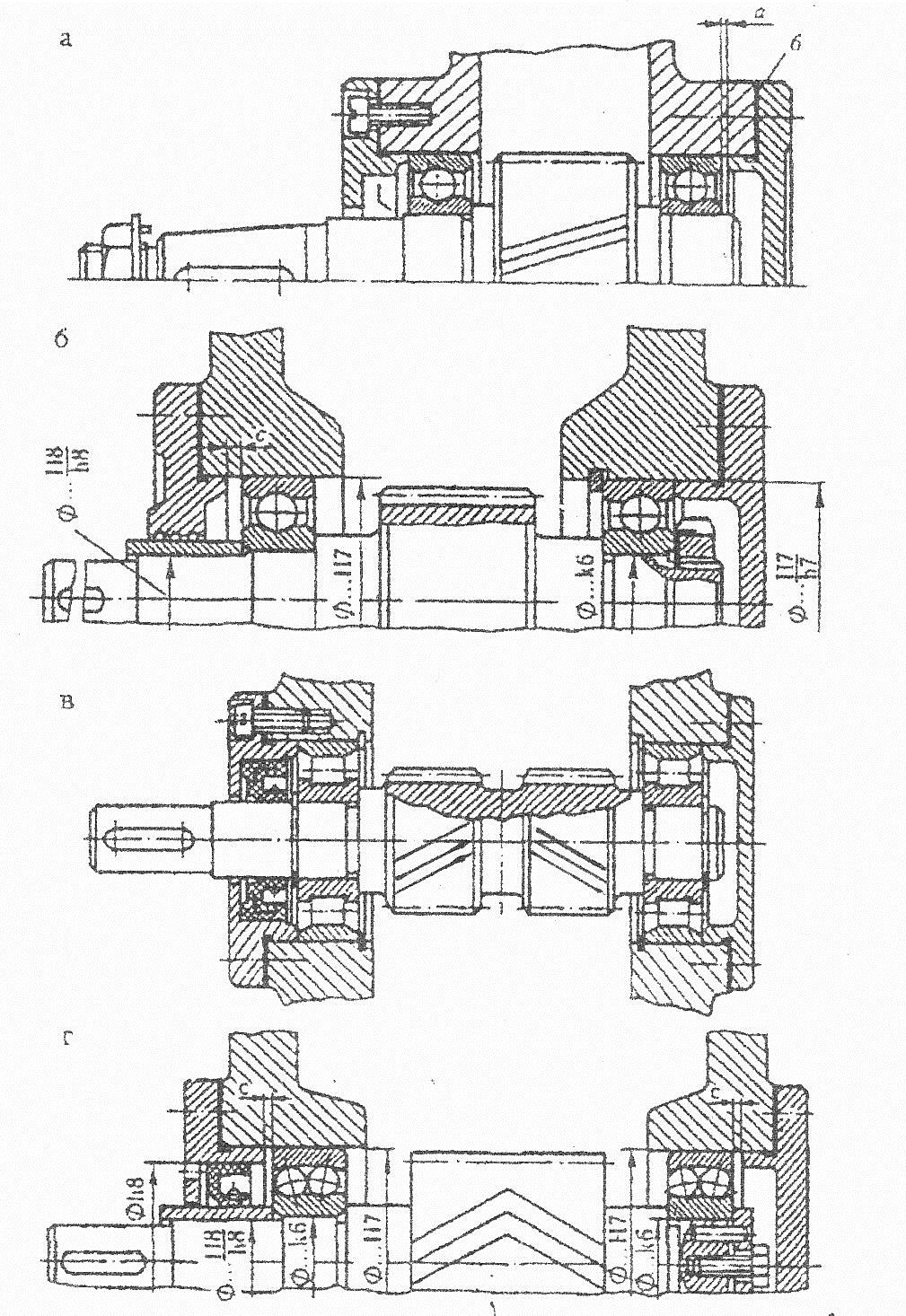

Рис. 1. Типові схеми виконання зубчастих механізмів редукторів (за кількістю зачеплень та способом розміщення їх)

Передаточні числа  редукторів типових схем виконання зубчастих механізмів їх, оптимізовані за масогабаритними показниками:

редукторів типових схем виконання зубчастих механізмів їх, оптимізовані за масогабаритними показниками:

·  (передаточне

(передаточне  ) – одноступінчастих, рис. 1, а;

) – одноступінчастих, рис. 1, а;

·  - двохступінчастих, рис. 1, б, в, г, з;

- двохступінчастих, рис. 1, б, в, г, з;

·  - трьохступінчастих, рис. 1, д, е;

- трьохступінчастих, рис. 1, д, е;

·  - чотирьох і пятиступінчастих спеціалізованих редукторів, рис. 1, к, л.

- чотирьох і пятиступінчастих спеціалізованих редукторів, рис. 1, к, л.

Міжосьові відстані  редукторів призначають із ряду R20, передаточні числа – із нормального ряду чисел із знаменником 1, 25 (1-й переважаючий ряд), або із знаменником 1,12 (2-й переважаючий ряд). Серед 2-х ступінчастих редукторів найменші масогабаритні показники виконані порозгорнуті схемі, рис. 1, б – вони найменші по ширині, однак не симетричне розміщення коліс на валах потребує суттєвого підвищення жорсткості (відповідно, діаметрів) останніх для попередження нерівномірного розподілення (концентрації) навантаження по довжині зубця. Цей недолік проявляється більшою мірою при застосуванні в редукторах, що працюють у режимах нерівномірних навантажень, зубчастих коліс з високою твердістю робочих поверхонь зубців і серцевин, які погано припрацьовуються.

редукторів призначають із ряду R20, передаточні числа – із нормального ряду чисел із знаменником 1, 25 (1-й переважаючий ряд), або із знаменником 1,12 (2-й переважаючий ряд). Серед 2-х ступінчастих редукторів найменші масогабаритні показники виконані порозгорнуті схемі, рис. 1, б – вони найменші по ширині, однак не симетричне розміщення коліс на валах потребує суттєвого підвищення жорсткості (відповідно, діаметрів) останніх для попередження нерівномірного розподілення (концентрації) навантаження по довжині зубця. Цей недолік проявляється більшою мірою при застосуванні в редукторах, що працюють у режимах нерівномірних навантажень, зубчастих коліс з високою твердістю робочих поверхонь зубців і серцевин, які погано припрацьовуються.

У редукторах з роздвоєним швидкохідним ступенем рис. 1, г пара коліс цього ступеня розділена на два напівшеврони у вигляді косозубих пар правої та лівої, один з валів ступеня при цьому розміщується у самовстановлюваних в основному напрямі підшипниках. Завдяки симетричному розміщенню напівшевронів деформація валів тихохідного ступеня не спричиняє скільки-небудь суттєвої концентрації навантажень по довжині зубців на них.

Маса таких редукторів на 20% менша за масу редукторів, виконаних по розгорнутій схемі, рис. 1, б.

Співвідношення міжосьових відстаней тихохідного  і швидкохідного

і швидкохідного  ступенів у двохступінчастих редукторах

ступенів у двохступінчастих редукторах  – більші значення оптимальні при великих передаточних числах та постійному режимі навантаження; для кранових редукторів рекомендовано

– більші значення оптимальні при великих передаточних числах та постійному режимі навантаження; для кранових редукторів рекомендовано  .

.

Співвісна схема двохступеневого редуктора рис. 1, в забезпечує найменші його габарити. Характерним є приклад застосування цієї схеми у вантажопідіймальному механізмі електричного талю з метою надання компактності конструкції.

Трьохступінчасті редуктори виконують по розгорнутій схемі, рис. 1, д, аналогічній схемі двохступінчастих редукторів, показаній на рис. 1, б, або по схемі з роздвоєним проміжним ступенем, рис. 1, е, яка забезпечує сприятливі умови для роботи швидкохідного та тихохідного ступенів.

Конічні одноступінчасті редуктори, рис. 1, ж, використовуються за обрідності взаємно перпендикулярного розміщення вхідного та вихідного валів і незначних величинах передаточних чисел  , при великих значеннях

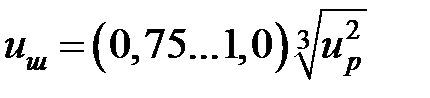

, при великих значеннях  – комбіновані конічно-циліндричні редуктори, рис. 1, з. Швидкохідний ступінь у таких редукторах – конічний. Загальне передаточне число двох- і багатоступінчастих редукторів розбивають між ступненями у відповідності із заданими умовами оптимізації. основною умовою для редукторів загального призначення є мінімальна маса (відповідно, мінімальний об’єм). Для двоступінчастих не співвісних редукторів доцільно забезпечувати рівність діаметрів коліс швидкохідного та тихохідного ступенів. Відповідно, передаточне число швидкохідного ступеня

– комбіновані конічно-циліндричні редуктори, рис. 1, з. Швидкохідний ступінь у таких редукторах – конічний. Загальне передаточне число двох- і багатоступінчастих редукторів розбивають між ступненями у відповідності із заданими умовами оптимізації. основною умовою для редукторів загального призначення є мінімальна маса (відповідно, мінімальний об’єм). Для двоступінчастих не співвісних редукторів доцільно забезпечувати рівність діаметрів коліс швидкохідного та тихохідного ступенів. Відповідно, передаточне число швидкохідного ступеня  , де числові коефіцієнти: 0,75 – при перемінному режимі (коефіцієнт довговічності

, де числові коефіцієнти: 0,75 – при перемінному режимі (коефіцієнт довговічності  ); 1,0 – при постійному режимі навантаження.

); 1,0 – при постійному режимі навантаження.

У трьохступінчастих редукторах з огляду на обмеження граничних передаточних чисел пар, зазвичай діаметри коліс швидкохідного ступеня приймають меншими, а коліс проміжного та тихохідного ступенів – близькими один до одного.

У показниках редукторів літерами і цифрами зашифровуються основні їх параметри. Наприклад, маркування Ц2-350-32,42-4М означає: Ц2 – циліндричний двохступінчастий (тип і кількість ступенів); 350 – сумарна міжосьова відстань; 32,42 – загальне передаточне число; 4 – схема взаємного розміщення швидкохідного і тихохідного валів; М – тихохідний вал закінчується вінцем у вигляді зубчастої пів муфти (конструкція тихохідного вала).

Загальноприйнятими критеріями оцінки технічного рівня редукторів є відношення маси редуктора  , кг до величини допустимого моменту

, кг до величини допустимого моменту  , Нм на тихохідному валу його,

, Нм на тихохідному валу його,  . Величина

. Величина  головним чином залежить від твердості робочих поверхонь зубчастих коліс і для редукторів основних типів із цементованими і загартованими колесами складає

головним чином залежить від твердості робочих поверхонь зубчастих коліс і для редукторів основних типів із цементованими і загартованими колесами складає  та має тенденцію до зменшення.

та має тенденцію до зменшення.

Вали та їх опори

Для виготовлення валів застосовується поліпшена (загартована і високовідпущенна) до твердості 270..300НВ сталь марок:

· сталь 45 – діаметрами до 80 мм;

· сталь 40Х – діаметрами 80…125 мм;

· сталь 40НХ, 45 ХЦ, 35ХМ – діаметрами 125…200 мм;

· сталі 40ХН2МА, 30ХГТ, 30ХГСА – високо напружені вали.

Швидкохідні вали також виготовляються із цементованої сталі марок 20Х, 12ХНЗА, 18ХГТ, твердість на поверхнях цапф після термообробки 56…62 НRС; азотованої сталі марки 38Х2МЮА та ін.., твердість поверхонь HV 800…1000.

Опори валів редукторів, як правило виконують на підшипниках кочення. підшипники кочення застосовують при стиснених діаметральних габаритах (параметричні передачі) та при жорстких вимогах до віброакустичних властивостей. Крім власне підшипників опори валів у корпусах комплектуються кришками (з отвором чи глухою) та ущільненнями, переважно монтажного типу.

Спосіб розміщення підшипників в опорах вала повинен забезпечувати необхідну радіальну і осьову фіксацію його, не викликаючи при цьому додаткових (непродуктивних) навантажень від температурних деформацій, монтажних перекосів і перетяжок та ін..

Вибір типу підшипників для опор вала редуктора головним чином обумовлюється розподіленням у радіальному та осьовому напрямках навантажень на опору, яке в свою чергу залежить від виду передачі на даному ступені редуктора.

Розподілення навантажень за напрямками в опорах та відстані між ними визначає спосіб розміщення підшипників у опорах: фіксований чи рухомий (плаваючий).

Радіальні підшипники

Радіальні підшипники застосовуються у опорах, де основна складова навантаження відсутня повністю або не перевищує 30% від радіального.

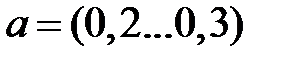

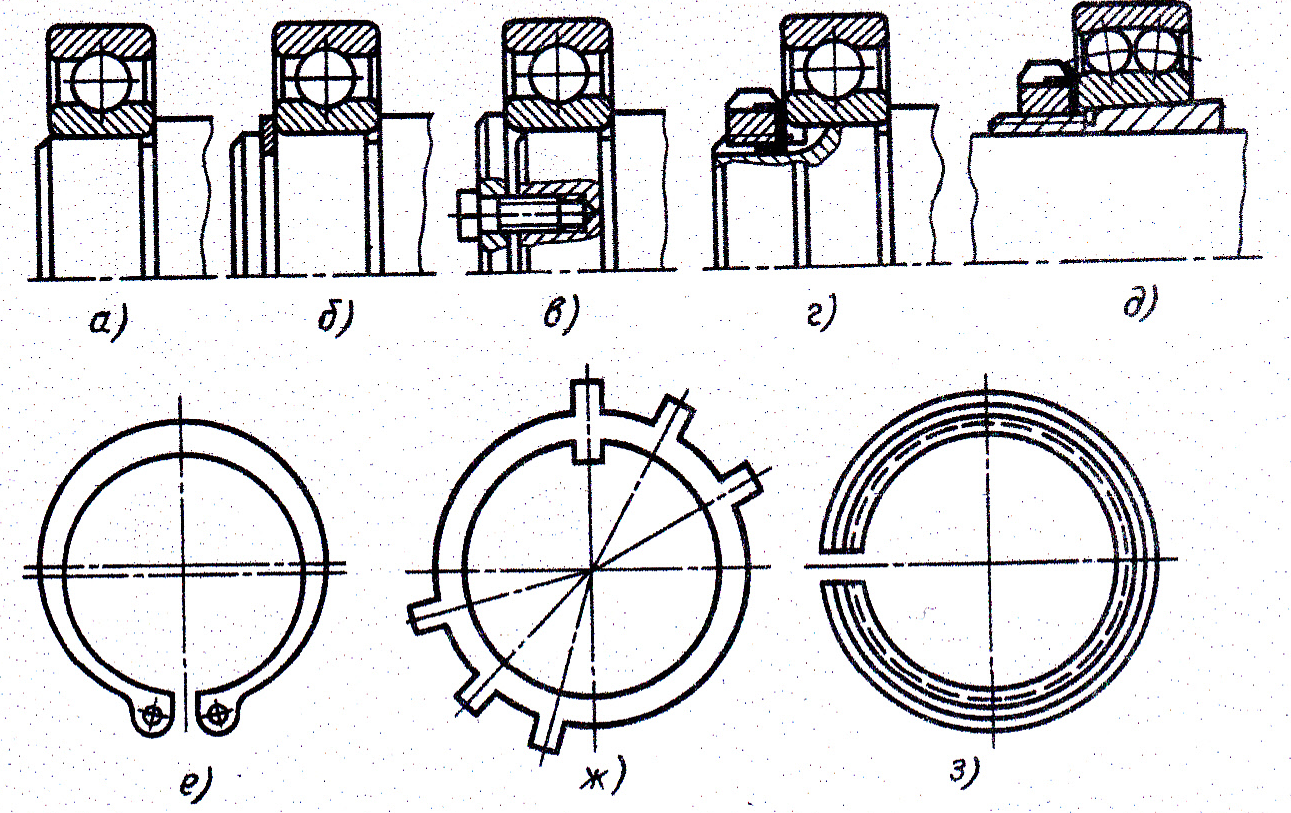

Рис. 2. Опори валів на радіальних підшипниках

Короткі вали (з відстанню між опорами) передач циліндричних прямозубих і косозубих з малими кутами нахилу зубців монтують на радіальних кількових підшипниках з однобічною фіксацією зовнішніх кілець у двох опорах (рис. 2, а). Регулювальний зазор  мм між торцями зовнішнього кільця та кришки встановлюють для температурної деформації із умови

мм між торцями зовнішнього кільця та кришки встановлюють для температурної деформації із умови  , тут

, тут  - коефіцієнт температурного розширення сталі;

- коефіцієнт температурного розширення сталі;  і

і  , Со – початкова і робочі температура вала і корпусу;

, Со – початкова і робочі температура вала і корпусу;  , м - відстань між опорами.

, м - відстань між опорами.

В опорах довгих валів (відстань між опорами  ) рис. 2, б, внутрішні кільця радіальних кулькових підшипників фіксуються на валу двобічно, зовнішнє кільце підшипника однієї з опор так саме зафіксоване з двох боків, іншої – може переміщуватись в осьовому напрямку (плаваюча опора) у межах осьового зазору

) рис. 2, б, внутрішні кільця радіальних кулькових підшипників фіксуються на валу двобічно, зовнішнє кільце підшипника однієї з опор так саме зафіксоване з двох боків, іншої – може переміщуватись в осьовому напрямку (плаваюча опора) у межах осьового зазору  мм для уникнення защемлення тіл кочення при нагріванні.

мм для уникнення защемлення тіл кочення при нагріванні.

Плаваючою виконують опору вала з меншим радіальним навантаженням.

У зубчастих передачах із шевронними колесами (здвоєними косозубими правим і лівим, що утворюють шеврон) теоретично осьові сили у зачепленнях взаємно зрівноважені і опорами не сприймаються. Однак, на практиці, неточності виготовлення і монтажу, а також характер дії (режими) навантажень можуть спричинити нерівномірне навантаження напівшевронів за умови жорсткості фіксації (осьової) обох валів передач, що у свою чергу спричинить перерозподіл навантажень на опори і появу в них основних нескомпенсованих навантажень. Для запобігання цього в опорах одного із валів (частіше швидкохідного) розміщують радіальні підшипники з короткими циліндричними роликами без бортів на зовнішньому кільці, що забезпечує можливість малих осьових переміщень вала (ефект 2-х плаваючих опор), рис. 2, в.

При можливих недопустимих для радіальних однорядних підшипників перекосах осей опор, їх не співвісності, чи одночасно обох відхилень, в опорах вала встановлюють радіальні сферичні кулькові (чи роликові) підшипники, рис. 2, г.

Радіально-упорні підшипники

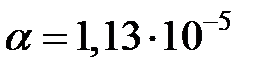

Радіально-упорні підшипники розраховані на сприймання комбінації радіального та осьового навантаження. У цих підшипниках, при радіальному навантаженні їх, виникає осьова сила (не залежно від наявності такої у зачепленні). величина якої обумовлюється величиною кута контакту тіл кочення. Дія цієї сили спрямована на осьове зміщення вала і для запобігання цього в опорах вала встановлюють два радіально-упорні підшипники, які віддзеркалюють один одного за напрямком кутів контакту , що дозволяє зрівноважити осьові сили, які в них виникають. В опорах коротких валів радіально-упорні підшипники встановлюють у «розпір», рис. 3, а, г, д, е, або «у розтяжку», рис. 3, б. У цих схемах кожне кільце підшипника однобічно зафіксоване на валу і в корпусі опори.

Рис. 3. Опори валів на радіально-упорних підшипниках

Довгі вали, навантажені радіальними і осьовими силами, встановлюють у комбінованих опорах. В одній опорі встановлюють «у розпір» два радіально-упорні підшипники, які сприймають радіальне і двобічне осьове навантаження; друга опора вала виконується плаваючою, для чого в ній встановлюють радіальний підшипник із двосторонньо закріпленим на валу внутрішнім кільцем і вільно встановленим у корпусі зовнішнім, рис. 3, в.

Посадка підшипників

У системі допусків і з’єднання кілець підшипників з валом і корпусом, кільця вважають основними деталями, допустимі відхилення діаметрів яких призначаються не залежно від необхідного характеру посадок. Різні посадки забезпечують вибором відповідних відхилень діаметрів шийок валів чи отворів корпусів. Таким чином посадки внутрішніх кілець підшипників здійснюють в системі отвору, а зовнішніх – у системі вала – умовне застосування термінів до посадок підшипників. У підшипників кочення поле допуску внутрішнього кільця розміщується не в тіло, як це має місце в основній деталі і стандартній системі отвору, а в протилежний бік. Завдяки цьому з’єднання внутрішнього кільця з валом більш щільне ніж звичайні з’єднання у системі отвору при таких відхиленнях діаметра вала. Характер з’єднання зовнішнє кільце корпус – такий самий, як і в звичайних з’єднаннях у системі вала при тих же квалітетах точності.

Кільця підшипників можуть піддаватись навантаженням одним із способів:

· циркуляційно – при обертанні кілець відносно навантаження;

· місцево – у випадку, коли кільця нерухомі відносно діючого навантаження.

З’єднання кілець, що обертаються відносно навантаження із спряженими деталями виконується з допомогою нерухомої посадки, яка унеможливлює обкатку кільця довкола спряженої деталі, розвальцювання посадочних поверхонь та контактної корозії. З’єднання нерухомих відносно навантаження кілець із спряженими деталями виконується з допомогою більш вільних посадок, ніж кілець, що обертаються. Це пояснюється меншою імовірністю пошкодження посадкових поверхонь, так як не відбувається обкочування кільцями спряжених деталей. Це також полегшує осьове переміщення кілець при монтажі та регулюванні зазорів у підшипниках, зменшує вплив температурних деформацій вала на величину зазору між кільцями і тілами кочення.

Вплив режиму навантаження на вибір характеру посадки:

· із збільшенням величини навантаження і сили поштовхів зростає щільність посадок, так як при цьому збільшуються пружні і залишкові деформації поверхневих шарів та пружні деформації самих кілець;

· із збільшенням частоти обертання щільність посадок зменшується, так як підвищення частоти обертання, як правило, супроводжується зменшенням навантажень і підвищенням температурних деформацій, при цьому зазори у підшипниках повинні витримуватись точно.

Вплив типу підшипника на характер посадки:

· посадки роликових підшипників задають більш щільними, ніж кулькових – у зв’язку з більшими навантаженнями;

· посадки радіально-упорних підшипників можна призначати більш щільними ніж радіальних, так як у останніх посадочні натяги можуть суттєво впливати на зазори у підшипниках; у радіально-упорних підшипниках зазори виставляються при складанні.

Посадки крупних підшипників, у зв’язку з більшими навантаженнями, щільніші, ніж середніх і малих.

Граничні відхилення посадочних поверхонь валів вибираються згідно з допусками 5, 6 квалітетів, корпусів – 6, 7 квалітетів.

Радіальні підшипники, внутрішні кільця яких встановлюють на вали з полями допусків n6 і m6 (зі значними натягами) вибирають із збільшеними радіальними зазорами.

Поля допусків валів і підшипників

| Поле допуску | Умови роботи і сфери застосування |

| А. Обертається вал (циркуляційне навантаження) | |

| n6 | Особливо важкі і важкі ударні навантаження; застосовується переважно для роликопідшипників у важкому машинобудуванні. |

| m6 | Важкі навантаження; робота з поштовхами і ударами; застосовується в основному для роликопідшипників та крупних кулькових. |

| k6, k5 | Середні по величині навантаження; важкі навантаження в умовах потреби частого перемонтажу; застосовуються для всіх типів підшипників; k6 – основне поле допуску у загальному машинобудуванні. |

| js5 | Легкі навантаження і високі частоти обертання; вимоги легкого перемонтажу; застосовується для всіх типів підшипників. |

| Б. Обертається (відносно навантаження) корпус (місцеве навантаження) | |

| h6 | Важкі і нормальні навантаження, зокрема необхідність регулювання зазорів осьовим переміщенням внутрішнього кільця. |

| g6 | Нормальні та легкі навантаження; застосовуються для всіх типів підшипників при невисоких вимогах точності. |

Поля допусків отворів під установку підшипників

| Поле допуску | Умови роботи і сфери застосування |

| А. Обертається вал (місцеве навантаження) | |

| K7 | Важкі навантаження; застосовується для роликопідшипників. |

| Is7, Is6 | Важкі і нормальні навантаження, високі частоти обертання. |

| H7, H6 | Нормальні та легкі навантаження; зокрема – потреба в осьових переміщеннях для регулювання радіально-упорних підшипників, компенсації температурних деформацій (у плаваючих опорах); основна посадка у загальному машинобудуванні. |

| Б. Обертається (відносно навантаження) корпус (циркуляційне навантаження) | |

| P7 | Важкі та нормальні навантаження; робота з поштовхами і ударами; розміщення в тонкостінних корпусах. |

| N7 | Нормальні навантаження; важкі навантаження в умовах необхідності полегшеного перемонтажу. |

| M7 | Нормальні та легкі навантаження; необхідність полегшеного перемонтажу. |

| K7 | Високі частоти обертання; необхідність додаткового кріплення від провертання. |

Фіксація кілець підшипників

Кільця підшипників, за винятком плаваючих, закріплюють на валу і в корпусі для фіксації вала в осьовому напрямку, сприймання осьових навантажень, запобігання провертанню кілець в умовах динамічних навантажень, якщо від нього не убезпечує посадочний натяг. Кріплення кілець застосовують одно- і двохстороннє.

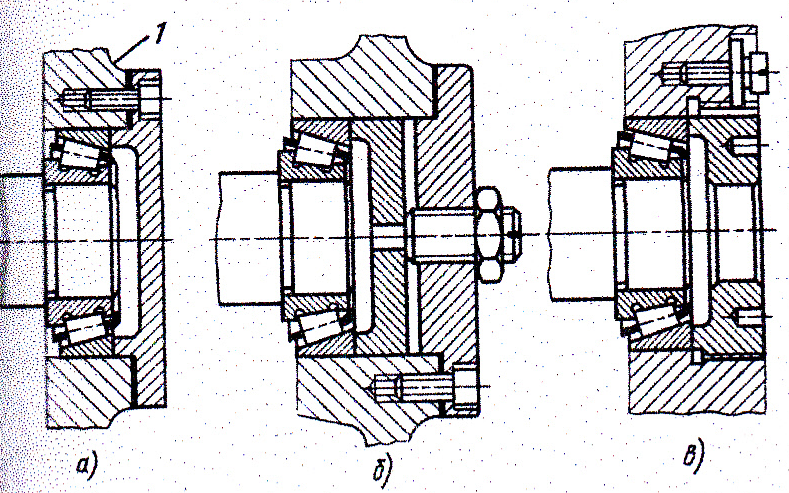

Рис. 4. Кріплення внутрішніх кілець

· упор кільця в заплечик вала, рис. 4, а, - застосовують в умовах дії одностороннього осьового навантаження та запобігання провертанню кільця посадочним натягом;

· кріплення пружинними (розрізними) стопорними кільцями, які встановлюються у розведеному стані в кільцеві канави на валу, рис. 4, б, е, - застосовують в умовах дії малих і середніх осьових навантажень або для запобігання від випадкових переміщень;

· торцеві шайби, прикріплені на торці суцільного вала гвинтом (гвинтами), рис. 4, в, - застосовують для кріплення кільцевих підшипників; вони дозволяють скорочувати довжини заготовок валів, сприймають середні по величині осьові навантаження;

· упорні гайки, рис. 4, г, захищені від відгвинчування стопорними шайбами, рис. 4, ж, - застосовують при значних осьових навантаженнях; застосовують також корончасті гайки із шплінтами та розрізні гайки;

· конічні розрізи втулки, рис. 4, д, - застосовують для закріплення підшипників, переважно радіальних сферичних, на валах постійного діаметру (типу трансмісійних), конструкція пристосування для підшипників з конічним отвором у внутрішньому кільці.

Рис. 5. Кріплення зовнішніх кілець

· з допомогою заплечиків (виступів) у корпусі (стакані), рис. 5, а;

· з допомогою торцевих виступів на кришках, рис. 4, б;

· з допомогою упорних бортів на зовнішніх кільцях, які дозволяють спростити конструкцію корпуса, рис. 5, в;

· застосуванням врізних кришок у роз’ємних корпусах, рис. 5, г;

· поєднанням кришки і виступу (заплечина) у корпусі, рис. 5, д, чи стакані, рис. 5, е, яке забезпечує 2-х сторонню фіксацію кільця;

· з допомогою пружинного кільця, затиснутого торцевою кришкою чи вставленого у кільцеву канавку в корпусі, рис. 5, ж;

· з допомогою гайки із зовнішньою різьбою, рис. 5, з.

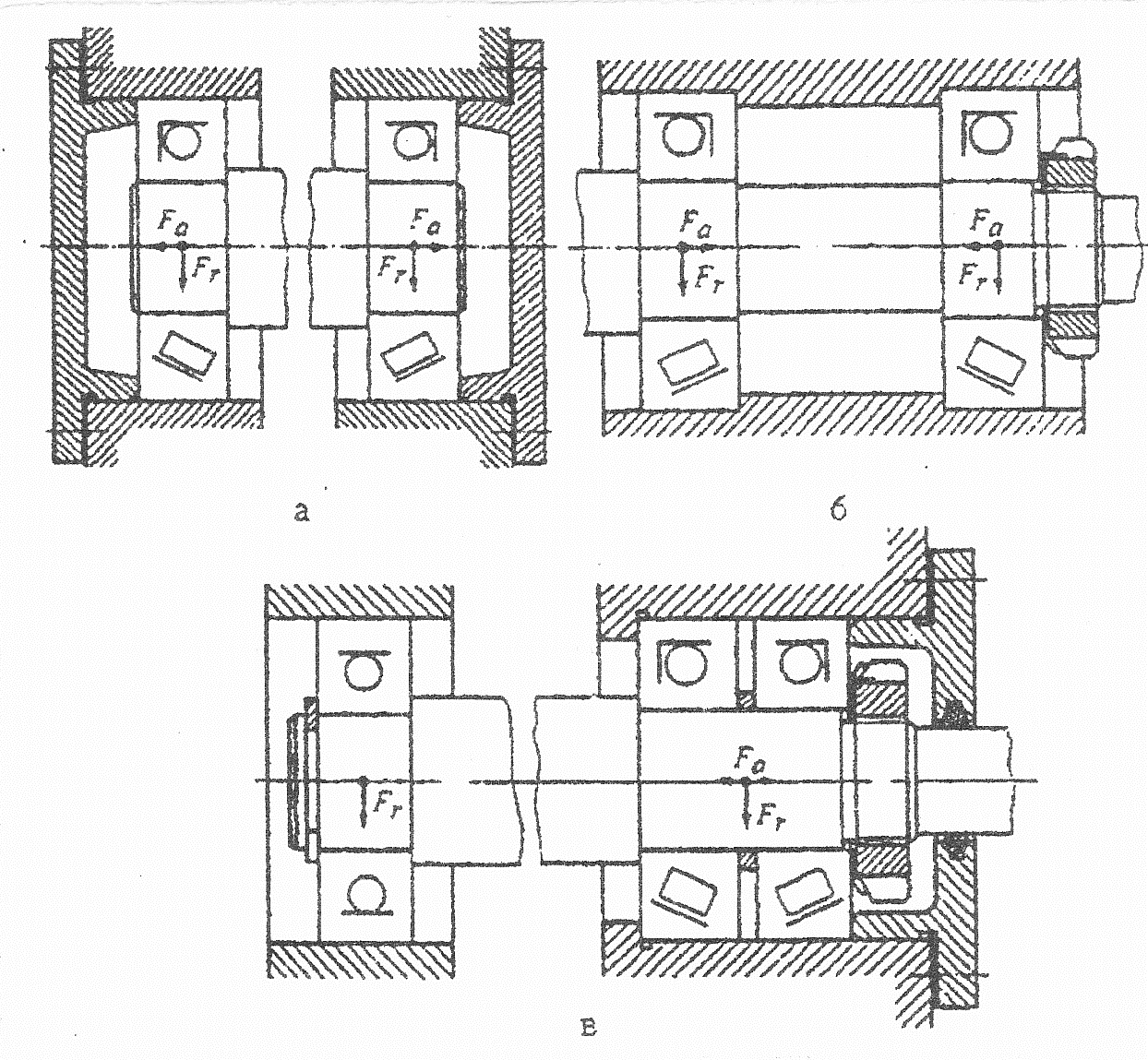

Рис. 6. Способи регулювання зазорів у підшипниках шляхом приміщення зовнішніх кілець

· з допомогою осьового переміщення кришок, шляхом розміщення між ними і корпусами набору прокладок із металу чи щільного паперу, рис. 6, а;

· з допомогою трипільного гвинта, рис. 6, б;

· з допомогою гайки із зовнішньою різьбою, рис. 6, в;

· з допомогою пружин, рис. 6, г.

Ущільнення підшипникових опор

Призначення ущільнень підшипникових опор – захист від зовнішнього забруднення та запобігання витікання з них змащувальної речовини.

Рис. 7. Типові конструкції ущільнень підшипникових опор

За принципом дії поділяються на:

· контактні (монтажні, сальникові, осьові по кільцевій поверхні); забезпечують захист завдяки щільному контакту нерухомих та рухомих деталей в ущільненні; застосовуються при середніх і низьких швидкостях обертання валів;

· безконтактні, застосовуються в широкому діапазоні швидкостей і поділяються на: щілинні і лабіринтні; відцентрові; комбіновані.

Магнітні ущільнення, рис. 7, а, виготовляють серійно із маслостійкої армованої гуми у вигляді кільцевих манжет; в корпус монтуються з натягом, вал охоплюють під дією сили власної пружності і пружності спеціальної пружини. Ущільнення досить надійно захищає підшипникові опори з рідким та пластичним змащуванням: при швидкостях вала  м/с ресурс манжет (3000…300) год. Поверхня вала під манжетою: твердість (30…50) HRC, шорсткість

м/с ресурс манжет (3000…300) год. Поверхня вала під манжетою: твердість (30…50) HRC, шорсткість  мкм.

мкм.

Лабіринтні ущільнення прості, рис. 7, б і гребінчасті, рис. 7, в, найбільш надійно захищають підшипникові опори валів, які обертаються з великими швидкостями. Ефективність цих ущільнень забезпечується послідовним чергуванням ділянок лабіринту між рухомим та нерухомим кільцями з малими та збільшеними зазорами: останні утворюють камери розширення, в яких відбувається втрата кінетичної енергії потоку змащувальної речовини із порожнини стакана підшипникової опори. Малі зазори (0,2…0,5) мм при роботі валів на малих і середніх швидкостях заповнюють пластичною змащувальною речовиною. Зазор хвилястого профілю між нерухомим і рухомим кільцем у гребінчастому ущільненні підвищує його ефективність.

Щілясті ущільнення, рис. 7, г, д, виконують у вигляді кільцевих щілин (з протоками чи без них) між валом і торцевою поверхнею отвору у кришці. Захисна дія цих ущільнень незначна, застосовуються в машинах, які працюють у сухій і чистій атмосфері.

Ущільнення відцентрового типу, рис. 7, е, мають просту і раціональну конструкцію, але не забезпечують повного захисту опор (у зв’язку із зупинками руху), тому застосовуються переважно в комбінаціях із іншими ущільненнями, та для захисту підшипників від забруднення продуктами зношування із спільної масляної ванни в картері редуктора.

Корпуси редукторів

Масове застосування мають відливки із сірого чавуну марок С415 і С420, корпуси важко навантажених редукторів відливають із високоміцного чавуну, наприклад С440 або із сталі. В одиничному і дрібносерійному виробництві використовують зварні корпуси із листової сталі.

Товщина стінок чавунних литих корпусів визначають із емпіричного співвідношення

мм,

мм,

тут  , Нм – момент на вихідному валу редуктора; товщини стінок кришок

, Нм – момент на вихідному валу редуктора; товщини стінок кришок  .

.

Діаметри болтів:

кріплень кришок до корпусів

мм,

мм,

фундаментних

мм.

мм.

Змащування зачеплень і підшипників

При колових швидкостях зубчастих коліс до 12,5 м/с застосовують змащування зачеплень шляхом занурення коліс на глибину 4…5 модулів у масляну ванну в картері редуктора; тихохідні колеса (2-го і 3-го ступенів) за необхідності занурюють у ванну на глибину до 1/3 діаметра колеса.

Високошвидкісні колеса змащують струминним способом: мастило прокачується насосом, проходить через фільтр (за необхідності через охолоджувач) і рівномірно розподіляється по ширині коліс.

В’язкість масла тим вища, чим вищі навантаження і менша швидкість коліс. Найширше застосовують середні мінімальні індустріальні оливи з в’язкістю  мм2/с; в особливо швидкохідних і легких редукторах застосовують малов’язкі оливи (типу ІЛ-Л-А-22); у важких тихохідних (

мм2/с; в особливо швидкохідних і легких редукторах застосовують малов’язкі оливи (типу ІЛ-Л-А-22); у важких тихохідних (  м/с) – важкі індустріальні оливи.

м/с) – важкі індустріальні оливи.

Підшипники опор валів змащуються у найпростішому випадку «масляним туманом» - мастилом, що розпилюється зачепленнями коліс, осідає на внутрішніх стінках кришки і стікає в стакани корпусів підшипникових опор безпосередньо або по спеціальних масло збиральних жолобках. За малих швидкостях коліс (  м/с), або наявні продуктів зносу зачеплень у мастилі, застосовують пластичні змащувальні матеріали, при цьому в стакані передбачають деякий простір для мастила і шайби для його утримання. При високих частотах обертання валів застосовують примусове змащування редуктора.

м/с), або наявні продуктів зносу зачеплень у мастилі, застосовують пластичні змащувальні матеріали, при цьому в стакані передбачають деякий простір для мастила і шайби для його утримання. При високих частотах обертання валів застосовують примусове змащування редуктора.

Доцільний строк служби редукторів (10…50) тис. год., в залежності від умов застосування.

| <== попередня сторінка | | | наступна сторінка ==> |

| Робоче завдання | | | Завдання на підготовку до лабораторної роботи |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |