- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ВПЛИВ ТЕХНОЛОГІЧНИХ СПОСОБІВ ГАРТУВАННЯ НА МЕХАНІЧНІ ВЛАСТИВОСТІ СТАЛІ.

Мета роботи: вивчення основних способів гартування.

Прилади та обладнання: електрична муфельна піч, зразки сталі 45, У7, шліфувальний папір, напилок, прилад ТШ-2 або ТК.

Теоретична частина

Гартування вуглецевої стали складається з нагріву її вище температур фазових перетворень Ас1, Асз, Аст, витримки та охолодження ( у воді, мінеральному маслі та ін.), з метою створення нерівноважних структур, що забезпечують більш високу міцність і твердість сталі.

Залежно від температури нагрівання розрізняють повне та неповне гартування (див. лабораторну роботу «Вплив кількості вуглецю і режимів термічної обробки на механічні властивості сталі»). Для доевтектоїдної сталі раціонально застосовувати повне гартування, для заевтектоїдної – неповне гартування. Після повного гартування у доевтектоїдних сталях структура складається з мартенситу, а в заевтектоїдних - з мартенситу та круглих зерен вторинного цементиту. Круглі включення цементиту збільшують твердість і зносостійкість сталі.

Для досягнення максимальної твердості при гартуванні прагнуть отримати мартенситну структуру. Мартенсит – це пересичений твердий розчин вуглецю в α-залізі, характеризується бездифузійним механізмом перетворення.

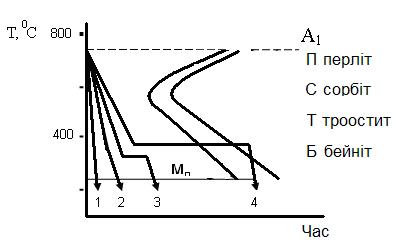

Мінімальна швидкість охолодження, необхідна для переохолодження аустеніту до температури мартенситного перетворення, називається критичною швидкістю гартування. Швидкість охолодження визначається видом гартівного середовища. Критична швидкість гартування визначається по діаграмі  ізотермічного розпаду аустеніту. За діаграмою (рис. 1) необхідно проводити охолодження з максимальною швидкістю в інтервалі найменшої стійкості аустеніту (500-650°С), щоб запобігти перетворенню останнього на перлітні структури ( перліт -П, сорбіт -С, троостит -Т ), які відрізняються ступенем дисперсності. Зі збільшенням ступеня дисперсності пластин цементиту ( перліт - 1,0-0,5 мкм, сорбіт - 0,4-0,2 мкм, троостит - 0,05 мкм ) збільшується твердість ( відповідно, 180-220 НВ, 250-350 НВ, 350-450 НВ ) та міцність сталі.

ізотермічного розпаду аустеніту. За діаграмою (рис. 1) необхідно проводити охолодження з максимальною швидкістю в інтервалі найменшої стійкості аустеніту (500-650°С), щоб запобігти перетворенню останнього на перлітні структури ( перліт -П, сорбіт -С, троостит -Т ), які відрізняються ступенем дисперсності. Зі збільшенням ступеня дисперсності пластин цементиту ( перліт - 1,0-0,5 мкм, сорбіт - 0,4-0,2 мкм, троостит - 0,05 мкм ) збільшується твердість ( відповідно, 180-220 НВ, 250-350 НВ, 350-450 НВ ) та міцність сталі.

З температури нижче 300 °С, навпаки, доцільне повільне охолодження. При надмірно високих швидкостях охолодження в металі виникають внутрішні напруження, які здатні призвести до короблення або розтріскування деталей. Внутрішні напруження при гартуванні виникають через різницю температур за перерізом деталей при їх охолодженні. Виникнення фазових напружень зумовлене більшим питомим об'ємом мартенситу у порівнянні з іншими складовими сталі.

|

При гартуванні розрізняють три періоди, що характеризуються різною швидкістю охолодження:

1. Період плівкового кипіння, коли теплопередачі перешкоджає утворення парової сорочки, через що швидкість охолодження порівняно невелика.

2. Період пухирчастого кипіння, при якому парова сорочка руйнується, тому інтенсивність охолодження різко зростає.

3. Період конвективного теплообміну, коли температура деталі нижче температури кипіння рідини, а швидкість охолодження різко падає.

Застосування розчинів солей і лугів зменшує період плівкового кипіння. Швидкість охолодження сталей у різних середовищах наведена в табл.1. Дані табл. 1 показують, що немає ідеального гартівного середовища, що задовольняє умові досягнення оптимальної швидкості охолодження гартування при різних температурах. Розчини солей і лугів при утворенні мартенситу можуть викликати короблення та тріщини, а масло менш вигідно використовувати при 650-550 °С ( в температурному інтервалі найменшої стійкості аустеніту, див. рис.1 ).

Загортовуваність сталі – це її здатність набувати максимальної твердості при гартуванні. За загартовуваність відповідає вміст вуглецю у сталі. Чим більше в мартенситі вуглецю, тим вище його твердість.

Прогартовуваність сталі - це глибина проникнення загартованої зони. Наскрізна прогартовуваність обумовлена тим, що при гартуванні деталь охолоджується швидше з поверхні і повільніше в серцевині. Розподіл швидкості охолодження за перерізом деталі показує, що у поверхні швидкість охолодження максимальна, а в центрі - мінімальна.

Критичний діаметр - це максимальний діаметр перерізу зразка, прогартованого в даному охолоднику наскрізь. Критичний діаметр при охолодженні у воді більше, ніж при охолодженні в маслі. Найбільш простий метод визначення критичного діаметра - метод торцевого гартування, після якого виконують вимір твердості на боковій поверхні за висотою зразка.

Прогартовуваність є важливою характеристикою сталі. При наскрізний прогартовуваності за перерізом виробів механічні властивості однакові. При прогартовуваності не на всю товщину - у серцевині спостерігається зниження міцності, підвищення пластичності та в'язкості металу, що пов’язано з розпадом аустеніту на перлітні структури (троостит, сорбіт або перліт).

На прогартовуваність впливає хімічний склад сталі (вміст вуглецю і легуючих елементів), характер гартівного середовища. Леговані сталі мають значно більш високу прогартовуваність у порівнянні з вуглецевими. Із зниженням кількості вуглецю та швидкості охолодження прогартовуваність зменшується. При гартуванні у маслі наскрізна прогартовуваність деталей зі середньовуглецевої сталі становить 3-4 мм, при гартуванні у воді - до 10-15мм.

Таблиця 1

Характеристика гартівних середовищ

| Гартівне середовище | Швидкість охолодження в інтервалі температур, град/с | |

| 650-550ºC | 300- 200ºС | |

| Вода, 18°С Вода, 50°С 10%-вий розчин NаОН у воді 10%-вий розчин NаС1 у воді Мінеральне масло Повітря | 100-150 | 20-50 |

Способи гартування стали.

Найбільш простий спосіб - це гартування в одному охолоднику ( рис.1, крива 1), при якому гаряча деталь занурюється у гартівну рідину і залишається там до повного охолодження. Недолік цього способу - виникнення значних внутрішніх напружень. Для вуглецевих сталей з перерізом більше 5 мм гартівним середовищем є вода, для деталей менших розмірів і легованих сталей - масло.

Для зменшення внутрішніх напружень застосовується гартування у двох середовищах, при якому деталь спочатку охолоджують у воді до температур 300-400 °С, а потім, для остаточного охолодження переносять у масло ( рис.1, крива 2). Недоліком цього способу є труднощі регулювання часу витримки деталей у воді ( декілька секунд ).

Регулювання часу витримки деталі в першій охолодній рідині досягається при ступінчастому гартуванні (рис.1, крива 3). При цьому способі деталь швидко охолоджується зануренням у соляну ванну з температурою на 30- 50 °С вище температури початку мартенситного перетворення Мп, витримується при цій температурі до досягнення однакової температури за всім перерізом, після чого охолоджується на повітрі. Мартенситне перетворення відбувається при повільному охолодженні на повітрі, що різко знижує внутрішні напруження та попереджає короблення. Недоліком цього способу є обмеження розміру деталей. Максимальний діаметр деталей з вуглецевих сталей, що загартовують цим способом, становить 10 мм, легованих - 20-30 мм.

При ізотермічному гартуванні ( рис.1, крива 3) сталь витримується у соляній ванні до закінчення ізотермічного перетворення аустеніту. Температура соляної ванни становить 250-350 °С. У результаті ізотермічного гартування отримують тверду структуру нижнього бейніту -Б ( складається з частинок карбіду в пересиченому твердому розчині вуглецю в α- Fe ) при збереженні підвищеної пластичності та в'язкості. Тривалість витримки визначається за допомогою діаграм ізотермічного перетворення аустеніту. Механізм бейнітного перетворення об’єднує дифузійний механізм перерозподілу вуглецю, характерний для перлітного перетворення, і зсувний – характерний для мартенситного перетворення.

Гартування з самовідпуском використовується у випадку термообробки інструменту (зубил, молотків), який повинен поєднувати твердість поверхні і в'язкість серцевині. У цьому способі робочу частину інструменту витримують у гартівній ванні до неповного охолодження, потім за рахунок тепла внутрішніх об’ємів відбувається нагрівання поверхневих шарів до температури 200-300 °С, тобто самовідпуск.

У структурі сталі, загартованої при кімнатній температурі, присутній залишковий аустеніт, який знижує твердість і зносостійкість деталей і може призводити до зміни їх розмірів через самовільне утворення мартенситу з аустеніту. Для зменшення кількості залишкового аустеніту в структурі застосовують обробку холодом.

Обробка холодом складається з охолодження загартованої сталі нижче 0 ºС до температур кінця мартенситного перетворення Мк ( не нижче -75 ºС ). Таку температуру отримують в сумішах сухого льоду зі спиртом. Обробка холодом повинна проводитися після гартування, щоб запобігти стабілізації аустеніту.

Порядок виконання роботи:

1. Отримати у викладача зразок сталі ( сталь 45, У7 ) та режим гартування.

2. Зробити вимір твердості сталі ( на приладі ТШ-2 або ТК ).

3. Визначити температуру нагріву , час витримки приміть 15 хв.

4. Виконати задане викладачем гартування.

5. Виміряти твердість.

6. Результати надати в табл.2.

7. Зробити висновки.

Таблиця 2

| Марка сталі | Режим Т/О | Тип печі | Час нагріву | Середа охолодження | Твердість до Т/О | Твердість після Т/О |

Дайте відповіді на запитання:

1. Що таке загартовуваністьта прогартовуваність?

2. Що таке критична швидкість гартування та критичній діаметр?

3. Для чого використовують діаграми  ізотермічного розпаду аустеніту?

ізотермічного розпаду аустеніту?

4. Які існують способи гартування?

5. Які мікроструктурні зміни відбуваються при гартуванні сталей?

ЛАБОРАТОРНА РОБОТА №9.

Переглядів: 1008