РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Вибір базових поверхонь, розрахунок міжопераційних та операційних припусків на механічну обробку

2.3.1. Технологічні бази

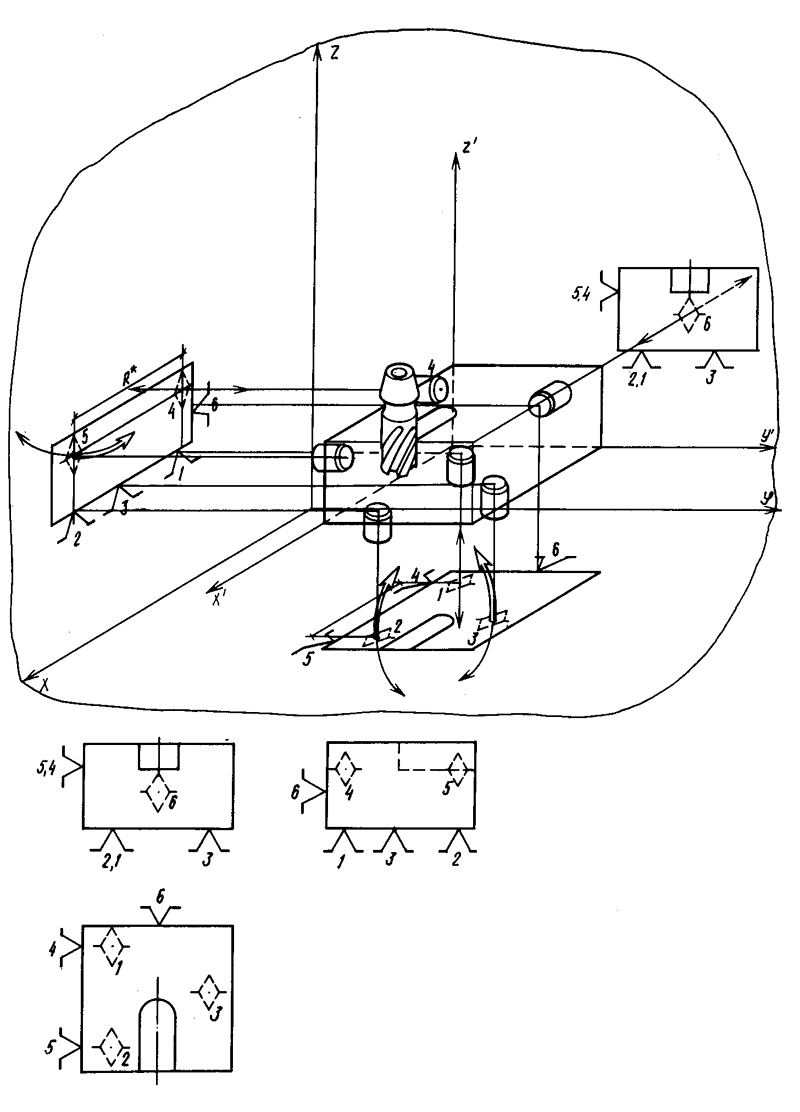

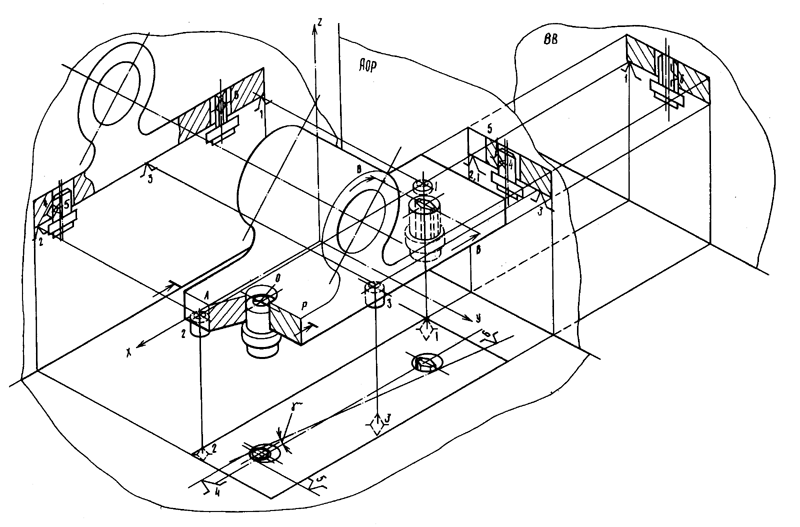

Вибір баз тісно пов'язаний з побудовою маршруту обробки заготовки. На рисунках 1 - 6 наводяться основні схеми базування деталей, які застосовуються в конструкціях верстатних пристосувань для механічної обробки. При виборі баз необхідно чітко уявляти укрупнений план обробки заготовки, який на наступних етапах піддається подальшій деталізації та уточнення. Вихідні дані при виборі баз:

а) робочий креслення деталі,

б) креслення заготовки;

в) технічні умови на виготовлення деталі і заготовки.

Необхідно завжди пам'ятати, що правильний вибір баз є важливим фактором, що забезпечує досягнення необхідної точності в ході здійснення технологічного процесу обробки. На різних етапах технологічного процесу керуються декількома принципами вибору баз:

а) принцип первинної (чорнової) бази;

б) принцип єдності баз;

в) принцип сталості баз;

г) принцип послідовності зміни баз.

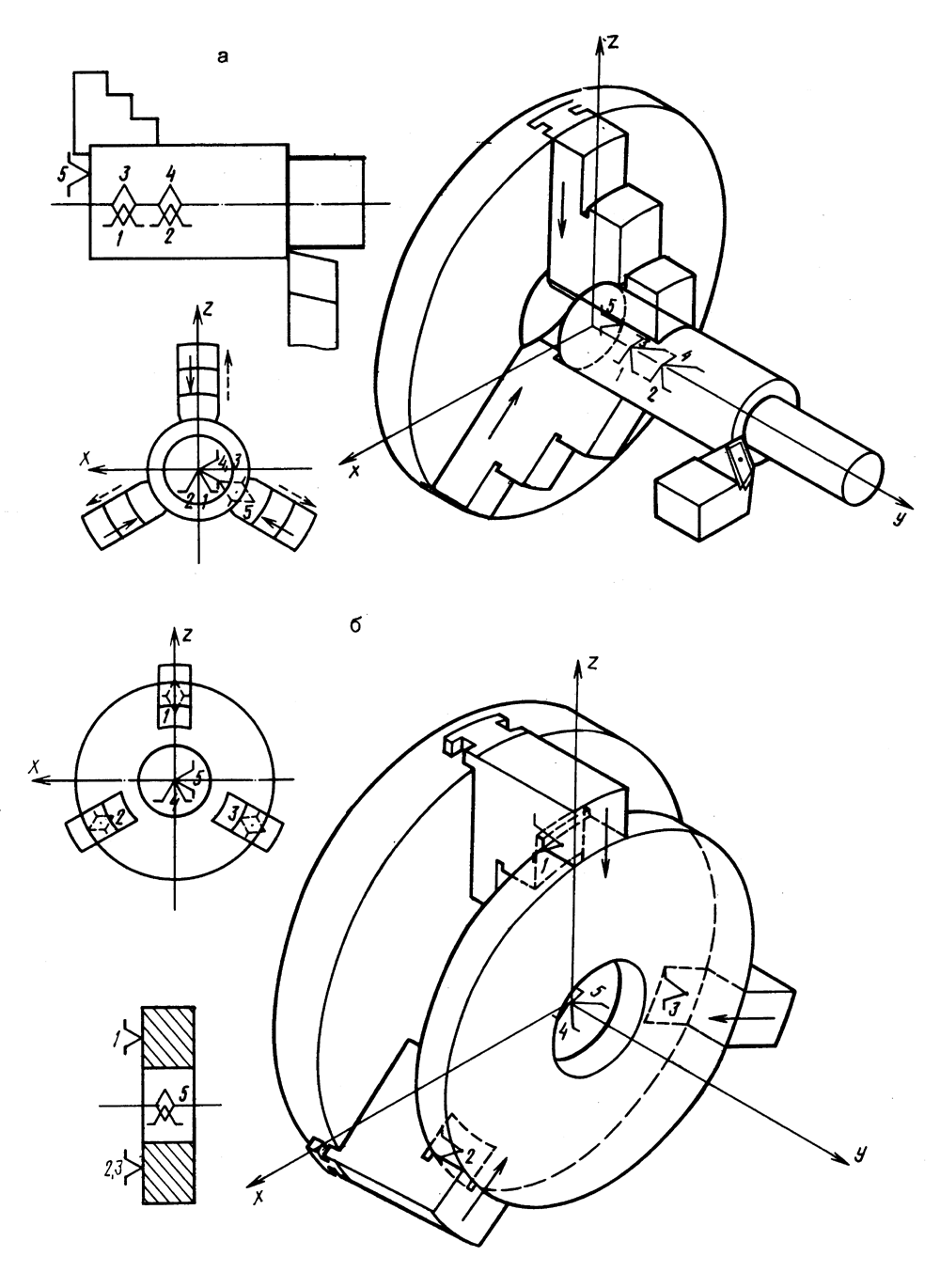

| Рис.1. Базування в самоцентруючому патроні: а – стержня; б – диска |

Чорнова база повинна використовуватися один раз на першій операції. Вибір чорновий бази є відповідальним моментом у загальній стратегії розробки технологічного процесу, від якого залежать не тільки можливість забезпечення вимог щодо точності, але і якості поверхонь, що визначають призначення виробу.

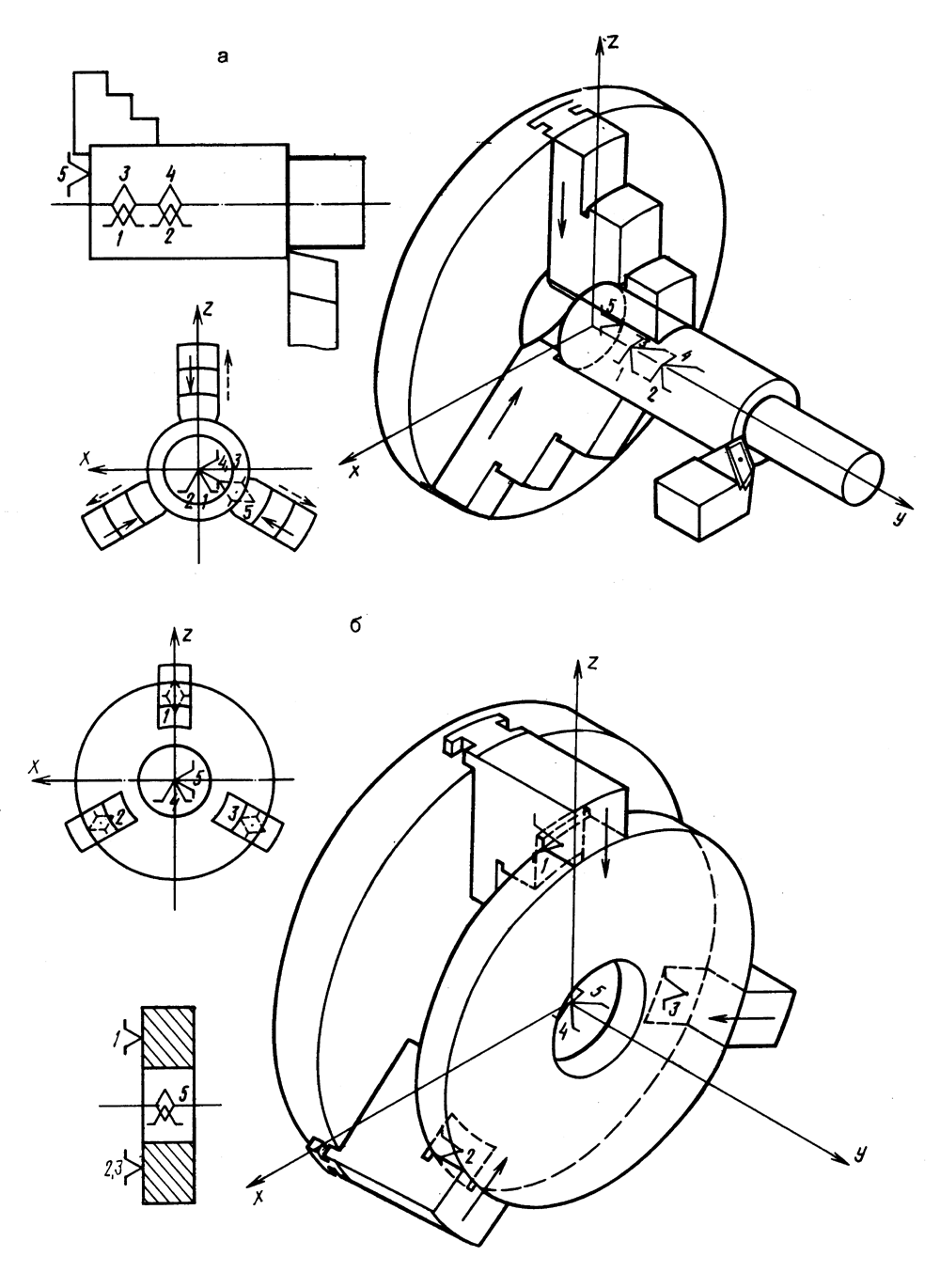

| Рис. 2. Базування в центрах: а – передній центр нерухомий; б – плаваючий передній центр з упором в шайбу. |

Якщо на деталі є поверхні, якість яких визначає її часовий ресурс, то саме ці поверхні необхідно приймати за бази на першій операції.

Якщо у деталі немає поверхонь, якість яких визначає її часовий ресурс і при цьому частина поверхонь не підлягає механічній обробці, то в такому випадку саме ці необроблювані поверхні слід приймати за базу на першій операції, що забезпечує рівномірний розподіл припусків щодо необроблюваної поверхні.

І, нарешті, третій випадок, коли на деталі є поверхні, що визначають її часовий ресурс, і при цьому частина її поверхонь не підлягає механічній обробці, тоді приймається рішення про вибір баз за одним з вище розглянутих варіантів залежно від жорсткості пропонованих вимог.

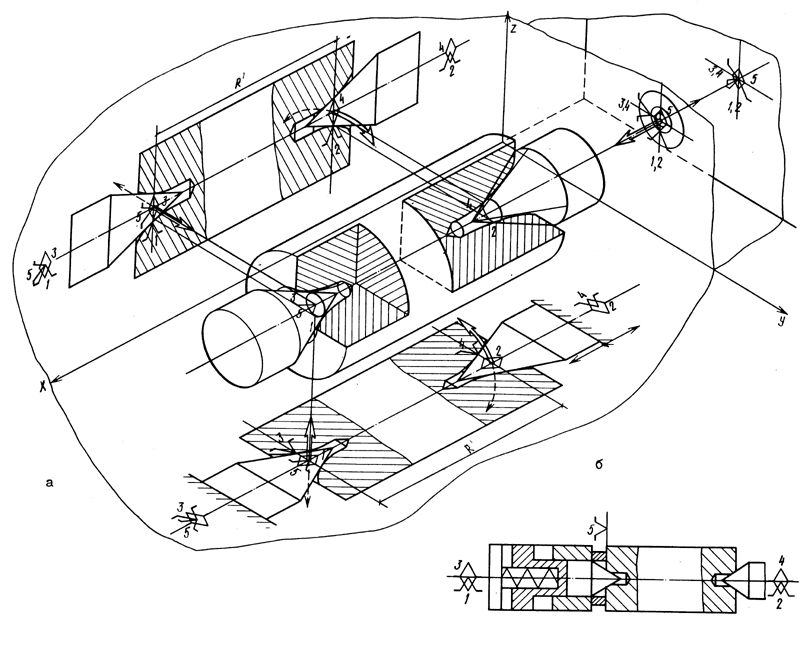

| Рис. 3. Базування на призмі: а – нерухомій; б – самоцентруючій |

На першій операції обробляють поверхні, які в подальшому приймаються за технологічні бази. У загальному випадку в якості технологічної бази може бути прийнята будь-яка поверхня деталі, але завжди слід пам'ятати про те, що найменші похибки в процесі обробки отримують тільки тоді, коли вся обробка буде виконуватися з однієї установки (з одного комплекту баз). Якщо поверхні, вибрані як технологічних баз, є одночасно і конструкторськими базами, то помилки базування на етапі механічної обробки будуть мінімальними або зовсім відсутніми. У цьому і полягає принцип єдності (суміщення) баз.

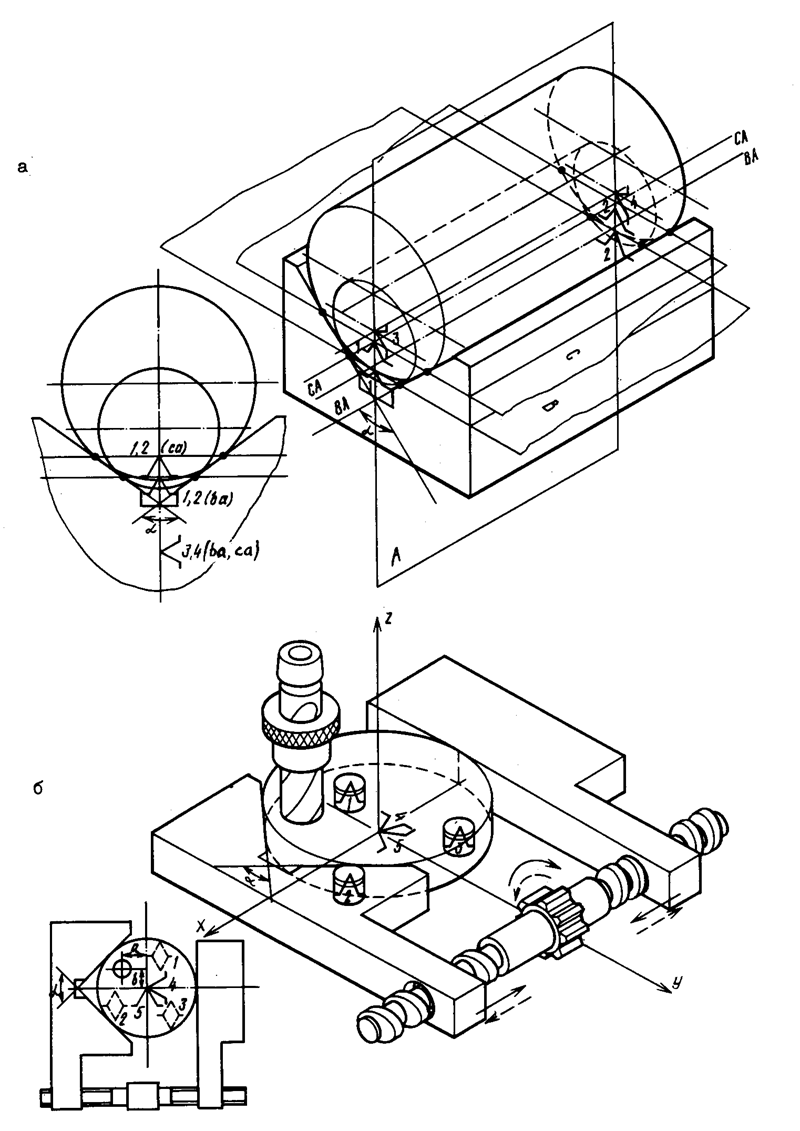

| Рис. 4. Базування за трьома площинами |

Під час поєднання технологічних і конструкторських баз обробка деталі здійснюється за розмірами, проставленим на робочому кресленні, з використанням всього поля допуску на розмір. У разі недотримання принципу єдності може виникнути необхідність перерахунку розмірів і допусків, що призведе до жорсткості полів допусків на розміри, що витримуються при обробці, і спричинить підвищення трудомісткості.

| Рис. 5. Базування деталей на оправках (без зазору): а – дископодібних; б – втулкоподібних |

| Рис. 6. Базування за площиною та двома отворами |

Принцип постійності баз зводиться до використання однієї і тієї ж технологічної бази на різних операціях. Витримування принципу сталості баз сприяє підвищенню точності взаємного положення поверхонь деталі. Зміна технологічних баз без особливої необхідності не допускається. Ця вимога не поширюється на зміну чорнової бази. Часто на деталях передбачають штучні бази у вигляді бобишек, центрових отворів, установочних поясків і інших елементів, які дозволяють в більш повній мірі витримувати принцип сталості баз.

Під час вимушеної зміни баз необхідно керуватися принципом послідовності зміни баз, який полягає в тому, що подальша база повинна бути точніше попередньої. Прикладом багаторазової зміни баз може служити попереднє і чистове шліфування планки або поршневого кільця на магнітній плиті з послідовним переставлення заготовки для обробки кожної сторони.

Відомо, що для повного орієнтування заготовки в пристосуванні на даній операції її необхідно позбавити шести ступенів свободи. Це можна забезпечити комплектом з декількох баз (як правило, трьома базами). Аналіз показує, що в комплекті баз значимість кожної з них для виконання технічних вимог на даній операції неоднакова. Тому серед них виділяється головна база. Головна база забезпечує стійке положення заготовки в пристосуванні і дозволяє виконання самих жорстких з технічних вимог на даній операції. Головна база позбавляє заготовку трьох або чотирьох ступенів свободи. Тому головною базою може бути або установочна, або подвійна напрямна база. Від головної бази можуть забезпечуватися одночасно дві технічні вимоги, а саме: точність розміру і точність положення оброблюваної поверхні. Для позбавлення заготовки інших ступенів свободи використовуються інші, додаткові бази. Від додаткових баз забезпечується виконання менш жорстких технічних вимог. Правило вибору додаткових баз ґрунтується на порівняльному аналізі додаткових технічних вимог, і перевага віддається більш жорсткій вимозі для першої додаткової бази і менш жорсткій для другої додаткової бази.

Узагальнюючи вищесказане, можна рекомендувати при виборі комплекту баз на даній операції керуватися наступним:

- Вивчити технічні вимоги за значимістю та складності їх забезпечення.

- Призначити головну базу для виконання самих жорстких вимог, а саме забезпечення найбільш точних розмірів і найменшого відхилення розташування оброблюваних поверхонь.

- Призначити додаткові бази.

Додатковими базами можуть бути направляюча, опорна і подвійна опорна бази.

На додаток до вищесказаного звернемо увагу на той факт, що при виборі баз самі розміри або технічні вимоги вказують, де повинна бути база і завдання конструктора верстатного пристосування або технолога зводиться до того, щоб найбільш раціонально скористатися принципами вибору баз.

При вирішенні питання про вибір тієї чи іншої бази з урахуванням точністних вимог виконуваних на даній операції, необхідно приймати таку схему базування, яка забезпечує найменшу похибку. На цьому етапі розробки технологічного процесу необхідно керуватися відомостями, наведеними у таблиці 4.1(посилання) про можливі помилки за обраною схемою базування.

2.3.2. розрахунок міжопераційних та операційних припусків

Після вибору базових поверхонь необхідно визначити, які поверхні потребують розрахунку міжопераційного припуску (дані поверхні отримуються за допомогою обробки на декількох технологічних операціях).

Припуск – це шар матеріалу, котрий зрізається з поверхні заготовки в цілях досягнення заданих властивостей оброблюваної поверхні деталі.

Міжопераційний припуск – це шар матеріалу, котрий зрізається з поверхні заготовки при виконанні певної технологічної операції. Величина міжопераційного припуску представляє собою шар, що необхідно зняти тому, що він став дефектним в результаті попередньої операції і виправлення похибок положення і форми оброблюваної поверхні. Величина припуску повинна бути достатньою для проведення усіх операцій механічної обробки.

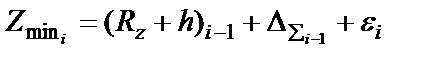

Мінімальна величина міжопераційного припуску обчислюється за формулою:

, (19)

, (19)

де  – висота нерівностей профілю на попередньому переході;

– висота нерівностей профілю на попередньому переході;

hi-1 – глибина дефектного шару металу після попереднього переходу;

– сумарні відхилення розміщення поверхонь;

– сумарні відхилення розміщення поверхонь;

εi – похибки установки заготовки на даному переході.

Значення параметрів  , hi-1,

, hi-1,  , εi вибирають з довідників [12]

, εi вибирають з довідників [12]

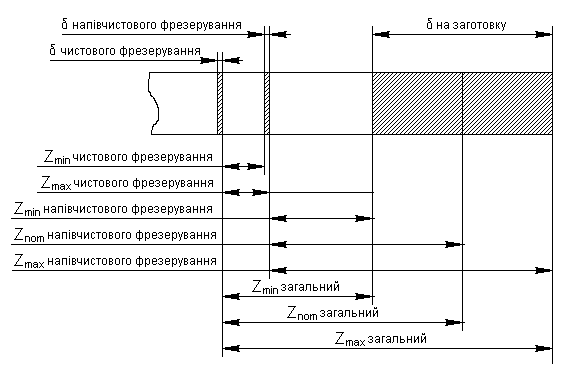

По закінченні між операційних припусків на обробку поверхонь потрібно для однієї з поверхонь побудувати схему графічного розташування припусків і допусків на обробку поверхні (рис ……)

| Рис .7. Схема графічного розташування припусків і допусків на обробку поверхоні на фрезерній операції |

| <== попередня сторінка | | | наступна сторінка ==> |

| Визначення типу виробництва. Розрахунок такту | | | Проектування технологічного маршруту механічної обробки деталі |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |