РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Балансування деталей і складальних одиниць

Неврівноваженість (дисбаланс) частин, що обертаються, являється одним з чинників, обмежуючих надійність автомобілів в експлуатації. Неврівноваженість — стан, що характеризується таким розподілом мас, який викликає змінні навантаження на опори, підвищений знос і вібрацію, сприяє швидкій втомі водія. Дисбаланс виробу — векторна величина, рівна виробництву локальної неврівноваженої маси т на відстань до осі виробу r або виробництву ваги виробу G на відстань від осі виробу до центру мас е, тобто D= тr = Gе.

Дисбаланс виникає в процесі виготовлення (відновлення) деталей, складання вузлів і агрегатів і змінює своє кількісне значення в процесі експлуатації і поточного ремонту.

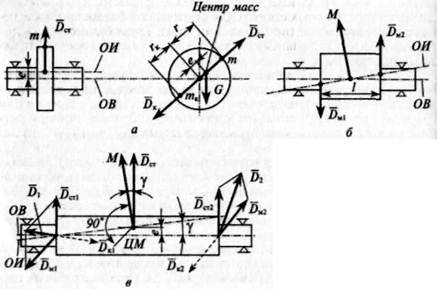

Залежно від взаємного розташування осі виробу і його головної центральної осі інерції розрізняють три види неврівноваженості: статичну, моментну і динамічну.

При статичній неврівноваженості вісь ОВ обертання деталі зміщена на ексцентриситет і паралельна головній центральній осі інерції ОИ (мал. 7.4, а). Дана неврівноваженість припустима дископодібним деталям (маховики, диски зчеплення, шківи, зчеплення в зборі і ін.) і виявляється як в статическом, так і в динамічному стані. Статична неврівноваженість визначається головним вектором дисбалансів Дт (статичний дисбаланс).

При моментній неврівноваженості вісь виробу і його головна центральна вісь інерції перетинаються в центрі мас. Дана неврівноваженість визначається головним моментом дисбалансів М або двома рівними за значенням антипаралельними векторами дисбалансів в двох довільних площинах (мал. 7.4, б).

Моментна неврівноваженість є приватною випадком більш загальної — динамічної неврівноваженості, при якій вісь виробу і його головна центральна вісь перетинаються не в центрі мас або перехрещуються (мал. 7.4, в). Властива вона деталям і вузлам типу валів, складається із статичної і моментної неврівноваженості і визначається головним вектором дисбалансів Дт і головним моментом дисбалансів М або двома приведеними векторами дисбалансів (у загальному випадку різних за значенням і непаралельних), лежачих в двох вибраних площинах.

Дисбаланс виробу характеризується числовим значенням (у г- мм, г см, кг см) і кутом дисбалансу (у град.) в системі координат, пов'язаних з віссю виробу.

Мал. 7.4. Види неврівноваженості: а — статична; б — динамічна; в — змішана

Головний вектор дисбалансів Дт може бути розкладений на два паралельних Бсг1 і Дт2, прикладених у вибраних площинах, а головний момент дисбалансів М може бути замінений моментом пари рівних антипаралельних дисбалансів Д^ и Д^ в тих же плоскостях. Геометричні суми Дт, + Д, =_Д и Дт2 + 25м2 = Д утворюють два приведені дисбаланси Д і Д у вибраних плоскостях, які повністю визначають динамічну неврівноваженість виробу.

При обертанні неврівноваженого виробу виникає перемінна по величині і напрямку відцентрова сила інерції Р = тгю2 = Сесо2, де со - кутова швидкість обертання.

Приведення виробів, що володіють неврівноваженістю, в врівноважений стан здійснюється їх балансуванням, тобто визначенням дисбалансу виробу і усуненням (зменшенням) його шляхом видалення або додавання мас, що коректують в певних точках мас. Залежно від вигляду неврівноваженості тіла розрізняють два види балансування: статичну і динамічну.

Статичне балансування. При такому балансуванні визначається і зменшується (до залишкового допустимого значення дисбалансу) головний вектор дисбалансів Дт шляхом видалення або добавляння маси тк (зазвичай в одній площині коректування), що коректує, так, щоб ткгк = тг (див. мал. 7.4, а). Статичне балансування виробляється на стендах з призмами або роликами або на спеціальних верстатах для статичного балансування в динамічному режимі (при обертанні тіла). Таке балансування підвищує точність балансування і відкриває можливість автоматизації процесу.

Динамічне балансування. При такому балансуванні визначаються і усуваються (зменшуються) два приведених дисбалансу Д і Д у вибраних площинах корекції шляхом видалення або додавання двох приведених мас, що коректують, в загальному випадку різних за значенням і розташованих під різними кутами корекції, в системі координат, пов'язаних з віссю деталі. При динамічному балансуванні усувається (зменшується) як статична, так і моментна неврівноваженість, і виріб стає повністю збалансованим, при цьому Дт «0 и М ~ О і головна центральна вісь інерції збігається з віссю виробу.

Величини допустимих при ремонті дисбалансів деталей і зборочних одиниць приведені в таблицю. 7.1.

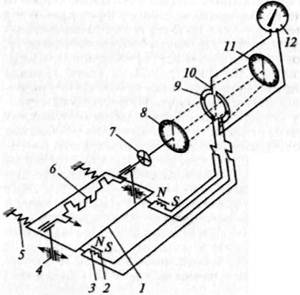

Для балансування колінчастих валів окремо і в зборі з маховиком і зчепленням, карданних валів в числі інших використовують верстат балансування ЦКБ-2468 (мал. 7.5).

Таблиця 7.1 Допустимий дисбаланс деталей і складальних одиниць, г • см

| Складальні одиниці | Автомобілі | |

| легкові | вантажні | |

| Колінчастий вал | 10...15 | 20...30 |

| Колінчастий вал в зборі з маховиком і зчепленням | 20...50 | 50...70 |

| Маховик | 30...40 | 35...60 |

| Ведений диск зчеплення, кожух зчеплення в зборі з натискним диском | 10...25 | 30...50 |

| Карданний вал | 15...25 | 50...70 |

Принцип роботи станка полягає в тому, що неврівноважена маса 6 викликає коливання маятникової рами 1, що має пружинну підвіску 5, в горизонтальній площині.

При балансуванні лівого кінця правий кінець замикають фіксатором 4. Чим більше неврівноважена маса, тим більше амплітуда коливань рами і тим більше індукується струм в котушці 3 індукційні датчики (що має лінійну характеристику). Котушка, жорстко пов'язана з рамою верстата, вагається в

Мал. 7.5. Схема балансуючого верстата ЦКБ-2468: 1 — рама; 2 — магніт; 3 — котушка; 4 — фіксатор; 5 — підвіска; 6 — неврівноважена маса; 7 — шарнірне з'єднання; 8, 11 — лімба; 9 — півкільця; 10 — щітки; 12 — мілівольтметр

полі нерухомого постійного магніту 2. Струм через півкільця 9 випрямного пристрою і щітки 7 подається на мілівольтметр 12. Для виключення впливу приводу на балансування виробу застосовують шарнірне з'єднання 7. Чим більше дисбаланс, тим більші покази мілівольтметра. За допомогою лімби і валу випрямного пристрою і лімби 11 валу приводу визначають положення неврівноваженої маси.

7.7. Технологічні процеси збирання складових частин автомобілів.

Збирання двигуна. На спеціально обладнаних робочих місцях збирають наступні складові частини двигуна: поршень з шатуном, голівку циліндрів, колінчастий вал з маховиком і зчепленням, масляний і рідинний насоси і ін. Загальне збирання двигуна зазвичай проводиться на потоковій лінії.

На автозаводах деякі зв'язані деталі двигуна (блок циліндрів—кришки корінних підшипників, блок циліндрів— картер зчеплення і ін.) оброблені разом, тому в процесі ремонту їх потрібно зберігати комплектно.

Для забезпечення якісного збирання двигунів рекомендується всі деталі перед збиранням продути стисненим повітрям, поверхні тертя ретельно протерти, промити, змастити маслом.

Сполучення кривошипно-шатунового механізму мають вельми жорсткі допуски посадок і повинні забезпечувати необхідну герметичність.

Для забезпечення якісного збирання шатуново-поршневої групи доцільно організувати на лінії складання двигунів два робочих місця: перший — для підбору поршнів по циліндрам, другий, — для збирання групи. Циліндри блоку після механічної обробки, миття і ретельного очищення сортують на розмірні групи і маркують. Поршні (однієї масової групи) підбирають по циліндрах, погоджуючи розмірну групу поршня з розмірною групою кожного циліндра. На посту збирання групи по підібраному комплекту поршнів підбирають комплект поршневих пальців по розмірних групах отворів в бобишках і потім по поршневих пальцях підбирають комплект шатунів (одної масової групи) відповідних розмірних груп отворів у верхній голівці. Після збирання групи слід перевірити правильність взаємного положення створеної поверхні юбки поршня і отвору у верхній голівці шатуна. Перед установкою поршневих кілець на поршень спочатку перевіряють їх посадку в канавках, а потім підганяють по циліндрах, виходячи з величини зазору в стику (замку). Надівають і знімають поршневі кільця за допомогою знімача. Різниця в масі поршнів в зборці з шатунами, що встановлюються на один двигун, для ЗІЛ-130 не повинна перевищувати 16 г.

Остаточне затягування різьбових з'єднань виконують з необхідним моментом і у відповідній послідовності. Після остаточного затягування гайок корінних підшипників колінчастий вал повинен вільно провертатися. Якщо вал туго провертається за маховик, то це свідчить про малі зазори, не співвісність ліжок, вигині вала або дефектах збирання. Після збирання двигун направляють на обкатку і випробування.

Збирання коробки передач. Технологічний процес збирання коробки передач складається із збирання окремих вузлів, що виконується на спеціальних робочих місцях, і загальногозбирання, здійснюваноїзазвичай на потоковій лінії.

На спеціально обладнаних робочих місцях поза лінією загального збирання збирають наступні основні вузли: первинний вал, проміжний вал, вторинний вал, кришку коробки передач, механізм управління. При установці вузлів в картер звертають особливу увагу на правильність монтажу підшипників, посадок в сполученнях, що служать для перемикання передач, а також на забезпечення необхідного бокового зазору між зубами шестерень і осьові зазори блоку шестерень проміжного валу, шестерень веденого валу і блокувальних кілець синхронізаторів. Шестерні веденого валу і синхронізатори повинні переміщатися вздовж шліців вільно, без заїдань. Зібрані коробки передач направляють на випробування.

Збирання заднього моста. Процес збирання заднього моста включає збирання вузлів: картера заднього моста з трубами піввісь, сальниками і пробками; провідної конічної шестерні з картером підшипників; диференціала з веденою циліндровою (конічної) шестернею; веденої конічної шестерні з валом провідної циліндрової (конічною) шестерні; редуктора; маточини з гальмівним барабаном; опорного диска заднього гальма; регулюючого важеля і колісного циліндра.

Особлива увага при збиранні приділяється конічним шестерням гіпоїдної передачі. Якість їх зачеплення визначається величиною бокового зазору між зубами, рівнем шуму, величиною і розташуванням плями контакту. Низька якість збірки різко знижує працездатність цієї передачі унаслідок появи задирів і підсилює шум.

Величина бокового зазору гіпоїдної пари повинна знаходитися в межах 0,12... 0,35 мм. Зазор між зубами заміряють щупом в широкої частини зуба не менше чим для трьох зубів веденої шестерні.

Для нормальної установки зубів по плямі контакту закріплюють стакан в зборі з провідною конічною шестернею на картері редуктора і наносять тонким шаром масляну фарбу на робочу поверхню зубів веденої конічної шестерні. Після цього повертають вал провідної конічної шестерні в різні боки, пригальмовуючи ведену шестерню. Якщо положення плями контакту неправильне, необхідно провести регулювання зачеплення переміщенням провідної і веденої шестерень в осьовому напрямку, використовуючи відповідні набори прокладок. Переміщення провідної конічної шестерні здійснюється зміною товщини прокладок, встановлених між фланцями картера валу провідної шестерні і картером редуктора. Ведена шестерня переміщається за рахунок перекладання прокладок з-під фланців однієї кришки картера редуктора під фланець іншої кришки без зміни їх загальної товщини, аби не порушити регулювання підшипників валу провідної циліндрової шестерні.

Рівень шуму має бути в межах допустимих норм: для легкових автомобілів — не більше 50, а для вантажних автомобілів — не більше 80 дБ. Для створення попереднього натягу конічних підшипників валу провідної конічної шестерні застосовують набор регулювальних шайб, що встановлюються між торцями внутрішнього кільця підшипника і втулки розпору. При цьому момент опору обертання валу провідної шестерні в підшипниках для автомобіля ЗІЛ-130 повинен знаходитися в межах 1,0...3,5 Н*м, що відповідає зусиллю 16,6...58,3 Н.

При збиранні диференціала коробки сателітів орієнтують відносно один одного, контролюють биття задньої частини веденої конічної шестерні, бічний зазор в зачепленні зубів шестерень півосей і сателітів і плавність обертання шестерень півосей.

Збирання карданної передачі. Процес збирання здійснюється із заздалегідь зібраних вузлів — карданних валів, проміжної опори шарнірів. Деталі карданної передачі перед збиранням мають бути промиті і обдуті стиснутим повітрям, а голчасті підшипники змащені рідким мастилом. Змащувальні канали хрестовин мають бути прочищені і в їх отвори вкручені запобіжні клапани. При збиранні карданної передачі автомобіля ЗІЛ-130 необхідно стежити за тим, щоб фланці-вилки в коробки передач і заднього моста знаходилися у взаємно перпендикулярних площинах.

При збиранні карданних передач контролюють осьовий люфт хрестовин, легкість обертання підшипника опори, переміщення ковзаючої вилки і сумарний окружний люфт карданних валів. Перевіряють прогин труби валу. Зібрані карданні вали підлягають балансуванню. За наявності необхідного устаткування рекомендується проводити балансування карданної передачі автомобіля ЗІЛ-130 в зборі. При цьому карданна передача балансується з боку переднього і заднього шарнірів, а також із сторони проміжної опори.

Збирання рульового управління. Процес збирання рульового управління з гідропідсилювачем включає збирання наступних вузлів: рульового механізму з гідропідсилювачем, насоса гідропідсилювача, карданного валу, колонки. Перед збиранням всі деталі необхідно ретельно промити і просушити. При збиранні необхідно змащувати деталі маслом, призначеним для гідропідсилювача. Після збирання рульового механізму контролюють момент обертання рульового гвинта (він має бути не більше 500 Нм), ефективність і величину зусилля реактивних пружин на всьому шляху переміщення поршня-рейки. Момент обертання валу рульового управління має бути рівний 0,3.0,8 Н*м, що відповідає зусиллю 1,2...3,2 Н, прикладеному на радіусі рульового колеса 240 мм.

При збиранні насоса гідропідсилювача заздалегідь підбирають лопаті насоса по пазах ротора і золотник по отвору в кришці, випробовують і регулюють клапани.

| <== попередня сторінка | | | наступна сторінка ==> |

| Контроль якості збірки | | | Механізація і автоматизація процесів збирання |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |