РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Пневмогідравлічні й гідравлічні приводи

При механізації та автоматизації виробничих процесів у ряді випадків треба застосовувати великі затискні зусилля. Цим вимогам найбільше відповідають гідравлічні приводи, тому що вони можуть розвивати тиск до 8МПа; їх робоче середовище (масло) практично нестисливе, тому такі приводи можуть застосовуватися не тільки для керування силовими механізмами, але і для точних переміщень робочих органів верстата і рухомих частин пристрою. Масляне середовище в системі забезпечує належне змащення силових вузлів і апаратури, а також виключає неполадки, що виникають у пневматичних системах у результаті конденсації водяних пар (іржа і забруднення). Крім того, конструктивне виконання гідравлічних приводів при високому тиску в системі дозволяє застосовувати робочі циліндри невеликого діаметра (20...50мм), що забезпечує їх компактність у порівнянні з пневматичними приводами.

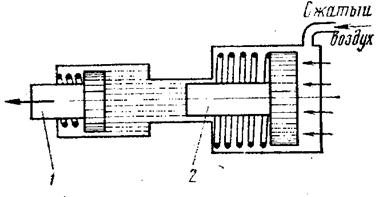

Пневмогідравлічні приводи складаються з перетворювача, що підвищує тиск, апаратури і робочих гідроциліндрів, які затискають оброблювану заготовку. Принципова схема такого приводу показана на рис.4.44. Привод являє собою камеру, заповнену маслом. Шток 2 пневматичного циліндра, що є плунжером гідравлічної системи, входить у камеру і витісняє масло, тиск якого передається робочому плунжеру 1 привода, який діє на затискний пристрій.

Рис.4.44 – Принципова схема пневмогідравлічного приводу

Пневмогідравлічні перетворювачі тиску працюють від мережі стиснутого повітря і за принципом роботи підрозділяються на перетворювачі прямої і послідовної дії.

Перетворювач прямої дії складається з блоку з пневматичним і гідравлічним циліндрами, а перетворювач послідовної дії - з двох блоків з пневматичним і гідравлічним циліндрами, причому спочатку спрацьовує перший блок (низького тиску), що забезпечує попереднє закріплення оброблюваної заготовки, а потім другий блок (високого тиску), що здійснює остаточний затиск заготовки. Застосування перетворювачів скорочує споживання стиснутого повітря в порівнянні зі звичайними пневматичними приводами на 90...95.

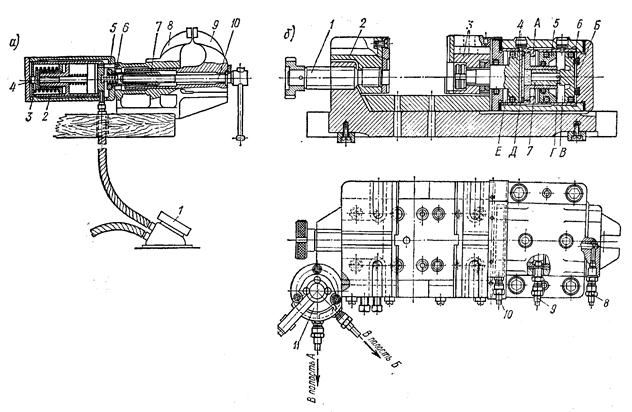

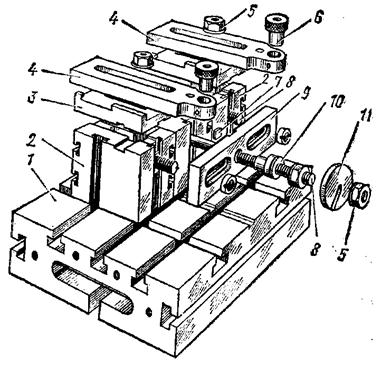

На рис.4.45, а показаний загальний вигляд пнемогідравлічного привода для лещат з перетворювачем прямої дії. При натисканні на розподільний кран 1 стиснуте повітря надходить у порожнину циліндра 2, що жорстко зв'язаний шпильками 5 з нерухомою губкою 8 лещат. Шток 4 гідроциліндра давить на торець ковзного на шпильках 5 верстата 3 і переміщує його справа наліво. Стакан переміщує гайку 7 з гвинтом 10, а разом з ним і рухому губку 9 лещат. При переключенні розподільного крана повітря іде в атмосферу, а пружина, яка укладена в стакан 6, відводить рухому губку; дві інші пружини повертають у вихідне положення поршні. Тиски встановлюють на розмір оброблюваної деталі обертанням гвинта 10.

Рис.4.45 - Загальний вигляд пневмогідравлічного приводу для лещат з перетворювачем прямої (а) і послідовної (б) дії

На рис. 4.45, б показаний загальний вигляд пневмогідравлічного привода для лещат з перетворювачем послідовної дії. У цій конструкції губка 2 лещат нерухома, а губка 3 переміщується штоком поршня 4 гідроциліндра. З чотириходового розподільного крана 11 стиснуте повітря через штуцер 9 подається в порожнину А циліндра низького тиску і переміщує поршень 5 вправо. Під тиском поршня масло з порожнини В через радіальні отвори Г надходить у порожнину Д і переміщує поршень 4 разом з губкою 3, здійснюючи попередній затиск встановленої в лещатах оброблюваної заготовки. При переключенні крана повітря через штуцер 8 подається в порожнину Б. При переміщенні поршня 6 з плунжером 7 циліндра високого тиску вліво отвори Г перекриваються, тиск у порожнині Д підвищується і відбувається остаточний затиск заготовки із силою 7,5кН.

Щоб зняти оброблену заготовку, спочатку стиснуте повітря переключенням крану подають у порожнину А, тим самим повертаючи поршні 5 і 6, а також поршень 4 гідроциліндра разом з губкою 3 у вихідне положення, а потім у порожнину Е, звідки через штуцер 10 повітря повертають у систему. Пристрої встановлюють на розмір обертанням гвинта 1.

Гідравлічний привод являє собою незалежну гідравлічну установку, що складається з електродвигуна, насоса, резервуара для мастила, а також апаратури керування і регулювання. Ця установка залежно від потужності може обслуговувати один верстат, групу верстатів чи цілу дільницю.

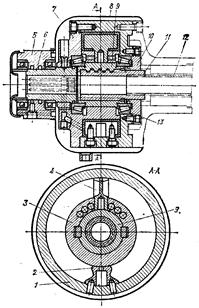

На рис.4.46 показаний розріз гідроциліндра для затиску оброблюваних заготовок на токарних і револьверних верстатах. Гідроциліндр складається зі статора (корпуса) з укріпленими на ньому упором 2, кришками 7 і 10 і однолопатевого ротора 3 з лопаткою 4, встановленого і закріпленого за допомогою двох шпонок на гайці 9. Гайка, змонтована в статорі на двох роликопідшипниках 13, зв'язана з гвинтом 11, в який вгвинчена трубка 12, що з'єднує гідроциліндр з патроном.

При підведенні мастила в ліву чи праву порожнину статора 1 ротор 3 з лопаткою 4 повертається до упора 2 і обертає гайку 9, яка, у свою чергу, переміщає гвинт 11 із трубкою 12; гвинт сковзає в шліцьовому отворі кришки 10 статора. Масло по гумових шлангах підводиться до прийомної муфти 5, установленої на двох шарикопідшипниках, змонтованих на валику 6. Валик запресований у кришку 7 статора і має канали для подачі мастила в ліву чи праву порожнину статора. Оскільки прийомна муфта 5 не обертається, то в її сполученні з валиком 6, який обертається разом з циліндром, передбачена посадка із зазором, розрахованим на деякий мінімальний витік мастила.

Рис.4.46 –Гідроциліндр для затиску оброблюваних заготовок на токарних і револьверних верстатах

Усі підшипники кочення змазуються за рахунок витоку мастила, що накопичується в прикріпленому до муфти 5 кожуху 8 і по мастилопроводу надходить в бак гідроагрегата. Відсутність у мастилорозподілячу тертьових поверхонь ковзання дозволяє вести обробку з великою частотою обертання шпинделя.

Гідроагрегат з електродвигуном і насосом включають тільки при зупиненому верстаті, а створене на кулачках патрона затискне зусилля зберігається у процесі обробки завдяки самогальмуванню гвинтової пари (деталі 9 і 11). Для попередження одночасного включення електродвигунів верстата і насоса передбачена електроблокування.

Гідроциліндри, які застосовують у верстатних пристроях, нормалізовані. Вони підрозділяються на циліндри, що вбудовуються в конструкцію пристроїв, і циліндри агрегатовані. Циліндри першої групи залежно від способу кріплення з корпусом пристрою поділяються на п'ять типів: з різьбовим кріпленням, із кріпленням лапками, із шарнірним кріпленням (хиткі циліндри), із заднім і переднім фланцевими кріпленнями. Кожен тип циліндрів виконується як двобічної, так і однобічної дії з поворотною пружиною.

4.7 Універсально-складальні й налагоджувальні пристрої

У зв'язку з інтенсивним розвитком конструкції машин і механізмів основними напрямками здійснення ефективної ТВП (технологія виробничих пристроїв) у сучасному машинобудуванні є скорочення термінів і підвищення коефіцієнта оснащеності. Вирішенню цих завдань у значною мірою сприяють стандартизація деталей і складальних одиниць пристроїв, а також застосування системи універсально-оборотних пристроїв: універсально-складальних (УСП) і універсально-налагоджувальних (УНП), які складаються з набору елементарних деталей, що дозволяють компонувати пристрої для різних робіт.

Стандартизація пристроїв передбачає уніфікацію їх загальних конструктивних і розмірних елементів (розмірних рядів, габаритних і приєднувальних розмірів, різьблення, кріпильних деталей, шпонкових з'єднань), посадок і допусків, установочних і затискних елементів, корпусів, допоміжних механізмів (ділильних, поворотних). Застосування стандартизованих деталей і складальних одиниць пристроїв скорочує їхню номенклатуру, знижує собівартість виготовлення і підвищує число повторних використаних при зборці нових пристроїв. У даний час при конструюванні й виготовленні пристроїв використовують понад 70% стандартизованих деталей.

Стандартизація деталей і вузлів привела до створення конструкцій складально-розбірних пристроїв. У даний час у СНД і за рубежем відомо кілька систем складально-розбірних пристроїв; усі вони характеризуються загальною ознакою: комплект стандартизованих деталей і складальних одиниць дозволяє створювати без механічної дообробки і при малій кількості спеціально виготовлених деталей тимчасові, що легко піддаються зборці й розбиранню компонування пристроїв. У набір стандартизованих деталей (рис.4.47) входять плити і планшайби, підставки, призми, косинці, планки, втулки, прихвати та ін.

Систему УСП застосовують на заводах одиничного і серійного виробництва. Комплектами УСП оснащують свердлильні, токарні, фрезерні, розточувальні, зубодовбальні, шліфувальні та інші види обробки, а також зварювальні роботи й операції контролю. При верстатних роботах за допомогою УСП обробляють деталі розмірами до 2500

Систему УСП застосовують на заводах одиничного і серійного виробництва. Комплектами УСП оснащують свердлильні, токарні, фрезерні, розточувальні, зубодовбальні, шліфувальні та інші види обробки, а також зварювальні роботи й операції контролю. При верстатних роботах за допомогою УСП обробляють деталі розмірами до 2500  2500

2500  1000мм.

1000мм.

Промисловістю випускаються три види комплектів УСП, що мають наступні технічні характеристики:

| З пазами 8мм | З пазами 12мм | З пазами 16мм | |

| УСП-8 | УСП-12 | УСП-16 | |

| Кількість деталей і складальних одиниць у комплекті, шт............................................ | |||

| Середня кількість складань, які збираються з одного комплекту, шт.: одночасно........................................... | |||

| протягом року.................................... | |||

| Середній час збирання одного комплекту, год............................................. | |||

| Максимальна маса оброблюваних деталей, кг.................................................... | |||

| Термін служби комплекту, роки................ | 12...15 | 12...15 | 12...15 |

| Максимальні габарити оброблюваних деталей чи складальних одиниць, мм...... | 200  120 120  100 100

| 700  400 400  800 800

| 2500  2500 2500  1000 1000

|

| Максимальний діаметр оброблюваних деталей, мм.................................................. | |||

| Основні кріпильні болти............................ | М8 | М12 | М16 |

| Точність обробки в пристрою.................... | 7-й квалітет | 7-й квалітет | 7-й квалітет |

| Середньоекономічний ефект від експлуатації однієї збирання, грн.............. |

Стандартизовані взаємозамінні деталі й складальні одиниці УСП збирають за допомогою шпонок, шпильок і болтів з Т-подібними голівками. Основні деталі УСП (базові й опорні) мають на робочій поверхні прямокутну чи радіальну сітку шпонкових Т-подібних пазів з відхиленнями, що допускаються, від паралельності й перпендикулярності не більше 0,01мм на 200мм довжини. Пази і шпонки дозволяють точно зчленовувати різні деталі комплекту в будь-якому положенні один відносно одного. Найбільш відповідальні з'єднання виконують за допомогою чотирьох хрестоподібно розміщених у пазах шпонок. Деталі УСП мають велику зносостійкість. Виходять з ладу звичайно тільки кріпильні деталі, заміна яких викликає невеликі витрати.

Збирання пристроїв з деталей і складальних одиниць УСП тільки в рідких випадках (при особливо складних компонуваннях) роблять по кресленню загального вигляду пристрою з вказівкою основних базових розмірів між опорними площинами. Як правило, компонування УСП створюються слюсарями-монтажниками на основі даних карти технологічного процесу чи еталона деталі. Збирання пристрою середньої складності займає 1...3 год. Практикою встановлено, що один складальник за зміну може розібрати і зібрати 4...5 пристроїв. На рис. 4.48 показана монтажна схема УСП для свердлильних робіт.

Рис.4.48 - Монтажна схема УСП для свердлильних робіт

1 - базова плита; 2 - опорні елементи; 8 - направляюча опора; 4 - кондукторні планки; 5 - гайки; 6 - змінні кондукторні втулки; 7 - знімні шпонки; 8 - болти; 9 - опорна планка; 10 - настановний палець; 11 - швидкозйомна шайба

Раціональне впровадження системи УСП значно скорочує терміни і знижує трудомісткість проектування і виготовлення оснащення, зменшує обсяг креслярсько-конструкторських робіт із проектування оснащення, дає економію металу.

В основу системи УСП покладена ідея постійного кругообігу стандартизованих деталей і складальних одиниць. Тривале «омертвіння» деталей у зібраних і тимчасово не використовуваних компонуваннях неприпустимо, тому що викликає необхідність збільшення обсягу дорогого комплекту деталей УСП. Компонування після закінчення обробки партії виробів потрібно розбирати, а деталі й складальні одиниці використовувати для збирання інших пристроїв.

До недоліків УСП слід віднести низьку твердість через велику кількість стиків.

Система універсально-налагоджувальних пристроїв (УНП) заснована на агрегатуванні складальних одиниць чи на заміні й налагодженні (регулюванню) окремих елементів базового пристрою. В обох випадках здійснюється принцип оборотності, тобто можливість використання того самого пристрою для виконання різних операцій і обробки різних деталей. При обробці дрібних деталей застосовують змінні касети, що призначаються для установки деталей певного типорозміру. Перезарядження УНП здійснюють заміною касети.

Швидке переналагодження пристрої без зняття його з верстата проводять також заміною установочних і затискних пристроїв. Так, машинні лещата можуть бути переналагоджені для закріплення різних заготовок зміною губок, а патрони — зміною кулачків і т.д. Як приклад на рис.4.49 показаний універсально-переналагоджувальний кондуктор портального типу з пневматичним затиском.

Подальшим розвитком УНП є комбіновані універсально-налагоджувальні пристрої для одночасної установки декількох заготовок при обробці за груповим методом. Застосування комбінованих УНП забезпечує краще використання часу роботи устаткування і зниження собівартості обробки. У системі УНП базові пристрої стандартизовані, а змінні елементи (налагодження) виготовляють відповідно до конфігурації оброблюваних деталей.

Подальшим розвитком УНП є комбіновані універсально-налагоджувальні пристрої для одночасної установки декількох заготовок при обробці за груповим методом. Застосування комбінованих УНП забезпечує краще використання часу роботи устаткування і зниження собівартості обробки. У системі УНП базові пристрої стандартизовані, а змінні елементи (налагодження) виготовляють відповідно до конфігурації оброблюваних деталей.

Для кожного виду механічної обробки є кілька стандартизованих конструкцій корпусних агрегатів базових пристроїв. Усі вони мають посадкові місця для установки змінних налагоджень. Кожне базове пристрої разом з послідовно змінюваними налагодженнями, що служать для установки заготовок, утворюють групу модифікацій одного УНП. Більшість базових пристроїв має кілька типорозмірів, що складають конструктивний ряд. Кожен типорозмір призначений для обробки придатних за своїми розмірними параметрами заготовок. Конструктивний ряд даного типорозміру дозволяє закріплювати й обробляти заготовки різної конфігурації, класифіковані в одну технологічну групу. Таким чином, застосування УНП організаційно погоджується з типізацією оброблюваних деталей і впровадженням типових технологічних процесів.

Якщо за одним верстатом закріплено кілька базових пристроїв, їх агрегатують із силовим приводом, який установлюють на верстаті окремо. Агрегатування одного базового пристрою із силовим приводом не має сенсу. У цьому разі більш доцільно вбудовувати стандартизовані силові складальні одиниці в корпус разового пристрою; агрегатованими тоді залишаються тільки дорогі налагодження.

| <== попередня сторінка | | | наступна сторінка ==> |

| Механізовані приводи пристроїв | | | Unit 1. Money Laundering. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |