РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Дефекти рибопродукції холодного копчення, що можна

виправити:

+ропа;

скисання;

запарка;

механічне пошкодження.

221. Основна рушійна сила процесу переносу вологи в рибній сировині під час висушування напівфабрикату за температури повітря 20ºС :

відносна вологість атмосферного повітря;

температурний градієнт;

температура атмосферного повітря;

+градієнт вологоутримання.

222. Основна рушійна сила процесу переносу вологи в рибній сировині під час висушування напівфабрикату за температури повітря 90ºС :

відносна вологість атмосферного повітря;

+температурний градієнт;

температура атмосферного повітря;

градієнт волого утримання.

223. Етапи класичного процесу гарячого копчення риби:

проварювання, копчення;

+ підсушування, проварювання, копчення;

посол та копчення;

підсушування та проварювання.

224. Мета, з якою глазурують морожену рибу:

надати привабливого товарного вигляду;

для гальмування автолізу;

+ запобігання окисненню жиру, зневоднення продукту;

з метою захисту від коморних шкідників.

225. Спосіб розморожування, під час якого необхідне тепло генерується безпосередньо в об’ємі замороженого продукту:

розморожування в рідкому середовищі;

розморожування парою, що конденсується, під вакуумом;

розморожування газоподібним середовищем;

+діелектричне розморожування.

226. Спосіб розморожування, під час якого необхідне тепло надходить через поверхню продукту:

розморожування парою, що конденсується, під вакуумом;

розморожування електричним струмом промислової частоти;

діелектричне розморожування;

+розморожування електричним струмом високої частоти.

227. Хімічний показник, що використовується для оцінювання якості олії в обварювальній печі під час виробництва рибних консервів :

альдегідне число;

+ кислотне число;

перекисне число;

кількість акролеїну.

228. У першому рядку написів під час трирядного маркування рибних консервів вказується:

+дата виробництва;

номер заводу;

асортиментний знак;

номер марочної зміни.

229. Метод введення кухонної солі в продукт, що застосовуються під час виробництва натуральних рибних консервів:

+введення сухої кухонної солі в банку з розфасованим продуктом;

розморожування, спільне з посолом;

посол напівфабрикату сухою кухонною сіллю;

посол напівфабрикату методом ін’єктування.

230. Метод введення кухонної солі в продукт, що забезпечує високу якість рибних консервів в олії:

введення сухої кухонної солі в банку з розфасованим продуктом;

+попередній посол напівфабрикату в сольовому або оцтово-сольовому розчині;

розморожування, суміщене з посолом;

введення солі кухонної в заливку.

231. Причина виникнення дефекту «Опіки» під час виробництва рибопродукції гарячого копчення :

занадто висока вологість коптильного середовища;

неправильне розміщення на носіях;

+ занадто висока температура коптильного середовища;

низька густина коптильного диму.

232. Метод введення кухонної солі в продукт, що забезпечує високу якість рибних консервів у водних соусах та заливах:

введення сухої кухонної солі в банку з розфасованим продуктом;

розморожування, спільне з посолом;

посол напівфабрикату сухою кухонною сіллю;

+ведення кухонної солі в банку с заливою.

233. Причина виникнення дефекту «Запарка» під час виробництва рибопродукції гарячого копчення:

+занадто висока вологість коптильного середовища;

неправильне розміщення на носіях;

занадто висока температура коптильного середовища;

низька густина коптильного диму.

234. Максимальне значення кислотного числа, що може мати олія в обжарювальній печі:

+ 5;

2;

10;

12.

235. Причина виникнення дефекту «Патьоки» під час виробництва рибопродукції гарячого копчення:

занадто висока вологість коптильного середовища;

+неправильне розміщення на носіях;

занадто висока температура коптильного середовища;

низька густина коптильного диму.

236. Причина виникнення дефекту рибних консервів «Фізичний бомбаж»:

+виникнення надлишкового тиску в банці у разі стерилізації;

переповнення банки;

порушення режиму стерилізації;

нещільність закачувального шва.

237. Причина виникнення дефекту «Слабке забарвлення поверхні» під час виробництва рибопродукції гарячого копчення:

занадто висока вологість коптильного середовища;

неправильне розміщення на носіях;

занадто висока температура коптильного середовища;

+ низька густина коптильного диму.

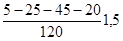

238. Тривалість етапу «власне стерилізація» у формулі стерилізації  дорівнює:

дорівнює:

120;

25;

+45;

20.

239. Причина виникнення дефекту рибних консервів «Непрокат»:

виникнення надлишкового тиску в банці під час стерилізації;

переповнення банки;

порушення режиму стерилізації;

+неправильне регулювання закатувальної машини.

240. Причина виникнення дефекту рибних консервів «Пташка»:

виникнення надлишкового тиску в банці під час стерилізації;

+переповнення банки;

порушення режиму стерилізації;

неправильне регулювання закатувальної машини.

241. Причина виникнення дефекту рибних консервів «Мікробіологічний бомбаж»:

виникнення надлишкового тиску в банці під час стерилізації;

переповнення банки;

+порушення режиму стерилізації;

неправильне регулювання закатувальної машини.

242. Групи рибних консервів, до яких належать консерви «Кефаль в желе»:

+натуральні;

натуральні з додаванням олії;

з попередньою тепловою обробкою;

рибо - рослинні .

243. Група рибних консервів, до яких належать консерви «Сардини в олії»:

натуральні ;

натуральні з додаванням олії;

+з попередньою тепловою обробкою;

рибо-рослинні.

244. Зміна маси рибної сировини внаслідок обсмажування називається:

припік;

+ видиме ужарювання;

дійсне ужарювання;

зневоднення.

245. Натуральними видами рибних консервів з перерахованих є :

«Бички в томаті»;

«Сардини в маслі»;

+ Юшка «Атлантика»;

«Паштет шпротний».

246. У другому рядку написів за трирядного маркування рибних консервів вказується:

дата виробництва;

+ номер заводу, асортиментний знак;

знак «Р»;

номер марочної зміни.

247. Причина утворення підвищеної кількості водного відстою в консервах «Шпроти в олії»:

+ порушення режиму копчення;

порушення режиму стерилізації;

порушення норми закладення;

низька якість рослинної олії.

248. Процес бланшування рибного напівфабрикату парою складається з етапів:

+проварювання і підсушування;

пропікання і підсушування;

вакуумування і підсушування;

ін’єктування і підсушування.

249. Показники, за якими оцінюють якість консервів «Шпроти в олії» :

+зовнішній вигляд, смак, запах, тип укладання риби в банку, співвідношення мас риби й олії, кількість водного відстою;

розмір і маса риби, перекисне, кислотне число жиру, прозорість заливки (олії);

кількості рибок у банці;

збитість луски, ушкодження шкірних покривів, маса й розмір риби.

250. У третьому ряду написів у разі трирядному маркуванні рибних консервів вказується:

дата виробництва;

номер заводу;

асортиментний знак;

+номер марочної зміни, знак «Р».

251. Під час виробництва яких груп консервів з перерахованих нижче теплове вакуумування доцільно використовувати:

+ в заливках на водній основі;

натуральні;

натуральні з додаванням олії;

фаршеві.

252. Групи консервів, під час виробництва яких доцільно використовувати механічне вакуумування:

в заливках на водній основі;

+натуральні консерви;

бланшировані в олії;

копчені в олії.

253. Вид теплової обробки продукції в герметичній тарі, який називають стерилізацією:

+ теплова обробка за температури вище 100оС і тиску вище атмосферного;

теплова обробка за температури 100оС і атмосферному тиску;

теплова обробка за температури нижче 100оС і атмосферному тиску;

теплова обробка за температури 100оС і тиску вище атмосферного.

254. Максимальна нормативна масова частка (%) рідкої фази в консервах у томатній заливці:

+30;

15 ;

20;

40.

255. Небілкові азотні сполуки рибної сировини:

міоген;

міоглобін;

+ вільні амінокислоти;

глобулін.

256. Білкові азотні сполуки рибної сировини:

похідні пурину;

вільні амінокислоти;

+актин;

сечовина.

257. Продукція, яка належить до групи стабілізованих фаршів:

фарш із тріски після вовчка;

+сурімі з тріски;

фарш із тріски після вовчка та сейнера;

фарш із тріски після вовчка та куттера.

258. Групи стабілізуючих добавок під час виробництва стабілізованого рибного фаршу, до яких відносять вуглеводи:

+кріопротектори;

антиоксиданти;

підсилювачі смаку;

консерванти.

259. Групи стабілізуючих добавок під час виробництва стабілізованого рибного фаршу, до яких відносять поліфосфати:

кріопротектори;

антиоксиданти;

+стабілізатори ВУЗ;

консерванти.

260. «Кислотне число жиру» – це:

кількість вільних жирних кислот у жирі ;

+кількість міліграмів їдкого калію, необхідного для нейтралізації вільних жирних кислот, що містяться в 1 г жиру;

величина оптичної густоти розчину жиру в ефірі;

кількість міліграмів їдкого натрію, необхідного для нейтралізації вільних жирних кислот, що містяться в 1 г жиру.

261. Газ, що застосовують для створення модифікованих газових атмосфер під час зберігання охолодженої рибо продукції:

N2O5 ;

+CO2 ;

He ;

C2O5 .

262. Групи білків, що визначають рівень еластичності сурми:

нуклеопротеїди;

+міофібрілярні білки;

саркоплазматичні білки;

глюкопротеїди.

263. Головні вимоги щодо реологічних якостей сурми після термічної обробки:

+висока еластичність та щільність;

твердість;

липкість;

пружність.

264. Вміст кухонної солі, що допускається у стандартних консервах «Шпроти в олії»:

+1…2,2 %;

3…5% ;

1…5 %;

до 1% .

265. Основний механізм дії харчових добавок, яка належить до групи «Власне консерванти» :

змінюють осмотичний тиск у середовищі;

змінюють значення рн середовища;

+порушують структуру кліткової оболонки мікроорганізмів;

знижують активність води.

266. Мінімальна вологість субстрату, яка повинна бути для нормального розвитку бактерій :

+20…30% ;

30…40% ;

40…50% ;

50…60%;

267. Вітаміни, які переважно містяться в печінці риб :

водорозчинні;

+ вітаміни А, Д ;

вітамін С ;

вітамін РР .

268. Процес виробництва рибопродукції холодного копчення, під час якого продукт набуває характерного смаку та запаху :

+дозрівання;

посол;

розморожування;

копчення.

269. Рибні пресерви консервують з використанням:

+хімічних консервантів;

теплової стерилізації;

зниження активності вологи;

заморожування.

270. Масова частка кухонної солі у малосолоній рибопродукції дорівнює:

до 1% ;

1…3% ;

+3…6% ;

6…8% .

271. Оптимальна температура води для стаціонарного садкового утримання холодолюбних видів живої товарної риби (°С) :

+3…8 ;

8…10 ;

10…13 ;

13…20 .

272. Масова частка кухонної солі у середньосолоній рибопродукції дорівнює:

1…3% ;

3…6% ;

6…8%;

+8…12%.

273. Масова частка кухонної солі у міцносолоній рибопродукції дорівнює:

8…12% ;

+більше 12% ;

3…6% ;

6…8% .

3.1.4.1 ЗАГАЛЬНІ ТЕХНОЛОГІЇ ХАРЧОВОЇ ПРОМИСЛОВОСТІ.

ТЕХНОЛОГІЯ ЦУКРОВОГО ВИРОБНИЦТВА (72 год)

1. Процес дифузії у протиплинному дифузійному апараті закінчується тоді, коли:

концентрація цукру у воді перебільшує концентрацію цукру в стружці;

+ концентрація цукру у воді та стружці стає приблизно однаковою;

стружка повністю знецукрюється;

стружка помітно насичиться водою.

2. Видаляють кристали цукру:

з дифузійного соку;

з сиропу;

з меляси;

+ з утфеля.

3. Сахарозу вилучають із буряку шляхом:

пресування;

+ екстрагування;

випаровування;

гідротермічної обробки.

4. Метою сатурації дифузійного соку буряка є:

додаткове очищення соку і нейтралізація вапна;

+ зменшення вмісту солей кальцію до мінімуму;

нейтралізація вапна;

видалення зважених частинок.

5. Метою дефекації дифузійного соку буряка є:

знебарвлення речовин;

видалення вапна;

осадження нецукрів;

+ нейтралізація вільних кислот дифузійного соку, коагуляція колоїдних речовин і осадження нецукрів.

6. Меляса - це:

подрібнена м’якоть буряка;

уварений цукровий сироп;

цукор третьої кристалізації;

+ відхід цукрового виробництва – коричнева густа рідина з

гострим запахом і неприємним смаком.

7.Дефекація бурякового соку – це:

стерилізація соку;

насичення соку вуглекислим газом;

обробка соку сірчаним ангідридом;

+ обробка соку вапняним молоком.

8. Утфель – це:

відхід цукрового виробництва;

процес уварювання цукрового сиропу;

продукт, що утворюється після очищення дифузійного соку під час виробництва цукру;

+ продукт, що утворюється після уварювання дифузійного соку під час виробництва цукру.

9. Правильна послідовність очищення дифузійного соку:

сатурація – сульфітація – дефекація;

дефекація – сульфітація – сатурація;

+ дефекація – сатурація – сульфітація;

сульфітація– дефекація– сатурація.

10. Правильна послідовність технологічних операцій у виробництві цукру:

отримання цукрової стружки – утворення утфелю – очищення утфелю;

отримання цукрової стружки – утворення утфелю – очищення соку та

утфелю;

+ отримання цукрової стружки – утворення дифузійного соку очищення

соку - утворення утфелю;

утворення дифузійного соку, очищення соку,утворення утфелю.

11. Обробка дифузійного соку сірчистим газом– це:

сатурація;

дефекація;

+ сульфітація;

перед дефекація.

12. Операція видалення з дифузійного соку надлишку вапна діоксидом вуглецю називається:

дефекація;

перед дефекація;

сульфітація;

+ сатурація з фільтруванням.

13. Цукор-рафінад– додатково очищений (рафінований) цукор, що залежно від способу виготовлення поділяють на:

пресований, литий, рафінований цукровий пісок і рафінадну пудру;

цукровий пісок і рафінадну пудру;

пресований цукор і рафінадну пудру;

+ пресований і литий цукор.

14. Під час виробництва цукру в уварений сироп вносять цукрову пудру:

для збільшення вмісту в сиропі сухих речовин;

для збільшення вмісту в сиропі редукуючих речовин ;

для прискорення уварювання сиропу;

+ прискорення кристалізації цукру.

15. Цукор-пісок має вологість:

не більше за 5,0% ;

не більше за 1,0 % ;

не більше за 2.5% ;

+ не більше за 0,14%.

16. Рафінадна кашка – це:

насичений розчин цукрової пудри;

+ цукор-пісок, що використовується для виробництва цукру-рафінаду;

кристали цукру, покриті сиропом;

м'якоть буряка.

17. Значну частину маси коренеплоду буряка складає:

+ вода;

білки;

клітковина;

пектинові речовини.

18. Доброякісність соку цукрового буряка:

це вміст в ньому сторонніх домішок;

це показник, що характеризує мікробіологічну чистоту соку;

це відношення вмісту сахарози до маси буряка;

+ це відношення вмісту сахарози до сухої речовини буряка.

19. Дефекація бурякового соку :

стерилізація соку;

насичення соку вуглекислим газом;

обробка соку сірчаним ангідридом ;

+ обробка соку вапняним молоком.

20. Оптимальна температура зберігання буряка:

+ 1…3 ˚C;

4…5 ˚C;

6…7 ˚C;

8…9 ˚C.

21. Уварювання висококонцентрованих цукрових розчинів ведуть за зниженого тиску:

для прискорення процесу уварювання;

для зниження витрати електроенергії;

для запобігання процесу кристалізації;

+ для запобігання реакції карамелізації.

22. Підвищують рівень буферності дифузійного соку:

пектин, білок;

щавлева та фосфорна кислоти;

вітаміни;

+ аміди, редукуючі речовини, магній, кальцій, амінокислоти.

23. У період зберігання цукрового буряку зменшується вміст:

води;

+ сахарози;

клітковини;

білків.

24. Найбільшу кількість сухих речовин містить:

дифузійний сік;

цукровий сироп;

+ утфель;

буряковий жом;

25. Мінеральні нецукри (зола) буряка мають негативне значення для переробки його на цукор, оскільки вони:

сприяють сильному піненню сока;

затримують фільтрацію та ускладнюють циркуляцію продуктів в апаратах;

+ підвищують розчинність цукрози;

знижують в'язкість соку.

26. Температура дифузійного соку під час його отримання :

80...85 °С;

70...75 °С;

+ 60...65 °С;

50…55 °С.

27. Якість бурякової стружки оцінюють за довжиною, що складає:

40 г її маси;

70 г її маси;

+ 100 г її маси;

130 г її маси.

28. Продукт, що містить найменшу кількість сухих речовин:

утфель;

цукровий сироп ;

+ дифузійний сік;

меляса.

29. Обробка дифузійного соку сірчистим газом - це:

сатурація;

дефекація;

+ сульфітація;

передефекація.

30. Ціль сульфітації під час виробництва цукру:

+освітлення соку і зниження його в'язкості;

освітлення соку і збільшення його в'язкості;

зменшення солей кальцію в соку;

збільшення солей кальцію в соку.

31. Середнє значення вмісту цукрози в цукровому буряку:

12%;

25%;

10%;

+ 17,5%.

32. Продукт, з якого виділяють кристали цукру:

дифузійний сік;

сиропу;

меляса;

+ утфель.

33. Метою сатурації дифузійного соку буряка є:

+ додаткове очищення соку і нейтралізація вапна;

зменшення змісту солей кальцію до мінімуму;

нейтралізація вапна;

видалення зважених частинок.

34. На стадії отримання дифузійного соку можливе газоутворення, викликане життєдіяльністю мікроорганізмів, що попали на дифузію разом зі стружкою. Для боротьби з газоутворенням необхідно:

збільшувати час знаходження бурякової стружки суміші в дифузійних

апаратах;

підвищувати температуру дифузії;

знижувати температуру дифузії;

+ дезінфікувати стружку формаліном при переробці пошкоджених

корнеплодів буряка.

35. На стадії сульфітації дифузійного соку не відбувається:

+ відновлення забарвлених речовин соку до безбарвних сполук;

утворення нейтрального k2so3 та зниження лужності соку;

кристалізація цукру;

адсорбція на поверхні часток сасо3 солей кальцію, поверхньо –

активних речовин та інших нецукрів.

36. Для забезпечення мінімального розкладання цукрози та слабкого наростання кольоровості під час уварювання утфелю:

проводять постійні підкачування сиропу, не допускаючи великого

пересичення міжкристального розчину;

вводять незначну кількість цукрової пудри;

додають хімічні препарати;

+ проводять кипіння цукрових розчинів за низьких температур (не

більш 80 0С).

37. Кристали цукру з утфеля видаляють:

дефекацією;

сульфітацією;

сепарацією;

+ центрифугуванням.

38. Для згущення сиропу у виробництві цукру використовують:

сепаратор;

котел;

концентратор;

+ вакуум-апарати.

39. Вміст сахарози у цукрі-рафінаді:

92%;

+ 99,9%;

95%;

80%.

40. Для попередження кристалізації сахарози використовують:

ароматичні спиртні есенції;

+ патоку або інвертний сироп;

оцтову або лимонну кислоту;

високу температуру уварювання карамельної маси.

41. I-м утфелем у виробництві цукру називають:

неочищений сироп;

очищений сироп;

знебарвлений сік;

+сироп з утворенням кристалів цукру.

42. Процес сатурації– це:

знебарвлення соку сірчистим газом;

осадження несахарів під час обробки соку вапняним молоком;

фільтрування сиропу;

+ оброблення соку вуглекислим газом.

43. Процес сульфітації– це:

оброблення соку вуглекислим газом;

осадження несахарів під час обробки соку вапняним молоком;

фільтрація сиропу;

+ знебарвлення соку сірчистим газом.

44. Пробілювання цукру-піску здійснюють за допомогою:

сірчаної кислоти;

активованого вугілля;

вапна;

+ гарячої води.

45. Ультрамарин у технології цукру-рафінаду додають для:

прискорення процесу кристалізації;

покращення смаку;

очищення від несахарів;

+ маскування жовтого відтінку.

46. Доброякісність соку під час виробництва цукру визначається як відношення:

вмісту вологи у буряку;

вмісту сахарози до вмісту нецукрів у буряку;

вмісту сахарози до маси буряку;

+ вмісту сахарози до вмісту сухих речовин у буряку.

47. Число Сіліна у разі подрібнення буряка в стружку коливається в межах:

0,5 ... 1 м;

2 ... 4 м;

20...25 м;

+ 9 ... 15 м.

48. Шведський фактор у разі подрібнення буряка в стружку має становити:

³ 20;

³ 12;

³10;

+ ³ 8.

49. Визначає цукристість буряка:

вміст цукрози, виражений у відсотках до маси сухих речовин;

вміст цукрози, виражений у відсотках до загального вмісту вуглеводів

буряка;

вміст глюкози та нецукрів, виражений у відсотках до маси сухих речовин;

+ вміст цукрози, виражений у відсотках до маси буряка.

50. Дефекат використовують як:

корм для тварин;

сировину для виробництва глютамінової кислоти;

+ вапняне добриво;

сировину для виробництва етилового спирту.

51. Показник «число Сіліна» – це:

довжина 100 г стружки в сантиметрах;

відношення маси стружки довжиною 5 см та більше до маси стружки;

довжиною менш 1 см;

+ довжина 100 г стружки в метрах.

| <== попередня сторінка | | | наступна сторінка ==> |

| У процесі заморожування риби змінюється вологоутримуюча здатність її білків (ВУЗ). Які зміни білка призводять до зниження ВУЗ ? | | | З підмороженого, підгнилого буряка рекомендовано отримувати |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |