РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Шпонкові з’єднання. У з’єднаннях вал-маточина використовується шпоночне, шліцеве з’єднання та з’єднання з натягом. Останнє відноситься до частково нерозбірних.

Елемент з’єднання - шпонка запобігає відносному повороту вала та встановленої на ньому деталі і призначений для передачі обертового моменту. За формою стандартні шпонки діляться на: призматичні, сегментні, клинові і тангенціальні. Призматичні і сегментні (рис. 5.15) шпонки створюють ненапружений стан з’єднання маточини з валом. Клинові і тангенсіальні шпонки (рис. 5.16 і 5.17) створюють напружене з’єднання. У таких з’єднаннях виникає перекос деталей при забиванні шпонки у пази вала і маточини, тому такі з’єднання мають обмежену область застосування.

Конструктивні розміри перерізу шпонки і пазів вибирають залежно від діаметра вала, довжина шпонки – від довжини маточини.

Матеріали шпонки Ст6, сталь 45, 50 та ін. з межею міцності не нижче 590 МПа.

Рисунок 5.16 - Тангенсіальна шпонка

Рисунок 5.16 - Тангенсіальна шпонка

|

Тангенціальні шпонки складаються з двох односкосних клинів. На вал ставлять дві шпонки під кутом 120-1350.

Призматичні і сегментні шпонки розраховують на зминання бокових граней, що виступають з валу:

, (5.32)

, (5.32)

де, М - крутний момент;

- діаметр вала;

- діаметр вала;

- робоча довжина шпонки;

- робоча довжина шпонки;

- висота шпонки;

- висота шпонки;

- глибина пазу валу;

- глибина пазу валу;

= 60...100 МПа.

= 60...100 МПа.

Клинову шпонку розраховують на зминання робочої поверхні з урахуванням тертя:

, (5.33)

, (5.33)

де f = 0,15 - коефіцієнт тертя.

Тангенсіальні шпонки розраховують на зминання робочої грані:

, (5.34)

, (5.34)

де S - фаска;

t1- глибина паза втулки.

Довідкові дані для шпонок наведені у додататку - Б.

Приклад 8. Знайти крутний момент, який можна передати через призматичну шпонку з’єднання вал-маточина (рис. 5.15, а). Діаметр вала 60 мм, довжина маточини 18 мм. Напруження зминання матеріалу шпонки 280 МПа,

Для вала діаметром 60 мм розміри шпонки вибираємо за довідковими таблицями [2], відповідно до яких розміри шпонки наступні: t1 = 7мм, h =11мм.

Напруження зминання визначається за формулою:

.

.

З цієї формули визначаємо крутний момент:

.

.

Рисунок 5.17 – Клинова шпонка

Рисунок 5.17 – Клинова шпонка

|

Приклад 9. Знайти крутний момент, який можна передати через клинову шпонку з’єднання вал-маточина (рис. 5.17). Діаметр вала 80 мм, довжина маточини l = 60 мм. Напруження зминання матеріалу шпонки 280 МПа.

Коефіцієнт тертя приймаємо  . Для вала діаметром 80мм розміри шпонки вибираєм за довідковими таблицями, відповідно до яких розміри шпонки такі:

. Для вала діаметром 80мм розміри шпонки вибираєм за довідковими таблицями, відповідно до яких розміри шпонки такі:  ,

,  .

.

Напруження зминання визначаються за формулою:

.

.

З цієї формули визначаємо крутний момент:

.

.

5.3.2 Шліцеві з’єднання.Порівняно зі шпонковими, шліцеві з’єднання (рис. 5.18) забезпечують краще центрування, особливо за динамічних і змінних навантаженнях. Шліцеві з’єднання розрізняють за формою шліців: прямобочні, евольвентні, трикутні. Найбільш поширені перші два, допуски й посадки яких стандартизовані. Прямобічні шліцеві з’єднання мають три види центрування:

а) за внутрішнім діаметром; б) зовнішнім; в) за боковими сторонами.

Рисунок 5.18 - Шліцеве з’єднання

Рисунок 5.18 - Шліцеве з’єднання

|

Позначення шліцевих прямобочних з’єднань повинні мати букву, яка позначає поверхню посадки, число зубів і номінальні розміри d, D і b, позначення полів допусків і посадок:

d - 8 x 36H7/e8 x 40H12/a11 x 7D9/f8.

З’єднання з евольвентним профілем зубів центруються на валу за евольвентним профілем зубів, або за зовнішнім діаметром. Позначення евольвентного шліцевого з’єднання повинно включати : номінальний діаметр з’єднання D, модуль m, позначення посадки з’єднання: 50 х 2 х 9Н/9g.

Розрахунок проводять на зминання:

, (5.34)

, (5.34)

де,  - момент;

- момент;

SF - питомий сумарний статичний момент площі робочих поверхонь;

SF = 0,5d hz;

d - середній діаметр шліцевого з’єднання;

h - робоча висота зубів;

z - число зубів;

- робоча довжина з’єднання.

- робоча довжина з’єднання.

Довідкові дані розмірів шліців наведені у додатку – В.

Приклад 10. Знайти крутний момент, який можна передати через шліцеве з’єднання. Середній діаметр шліцевого з’єднання d = 42 мм, номінальний діаметр з’єднання D = 46 мм, питомий сумарний статичний момент площі робочих поверхонь  , число зубів z = 8, робоча довжина з’єднання l = 40 мм, напруження зминання матеріалу шпонки 280 МПа.

, число зубів z = 8, робоча довжина з’єднання l = 40 мм, напруження зминання матеріалу шпонки 280 МПа.

Для шліцевого з’єднання діаметром d = 42 мм, розміри шшліців вибираємо за довідковими таблицями, відповідно до яких номінальний діаметр з’єднання D = 46 мм, питомий сумарний статичний момент площі робочих поверхонь  , число зубів z = 8, робоча довжина з’єднання l = = 40 мм.

, число зубів z = 8, робоча довжина з’єднання l = = 40 мм.

Напруження зминання визначаються за формулою:

.

.

З цієї формули визначаємо крутний момент:

.

.

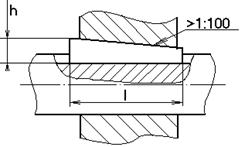

5.3.3 З’єднання з натягом.З’єднання з натягом займають проміжне положення між роз’ємними і нероз’ємними з’єднаннями. У з’днанях з натягом (рис. 5.19) навантаження передається шляхом тертя між двома деталям, яке виникає після їх збирання з пружнопластичним деформуванням поверхні при незначній різниці посадочних розмірів. Збирання проводять механічним пресуванням або за допомогою нагрівання чи охолодження охоплюємої деталі. Спряжені поверхні переважно циліндричні типу вал-втулка, рідше конічні. Характерні посадки у з’єднанні з натягом H7/p6, H7/z6, H7/s6, H7/t6, H7/u7 і ін.

Є три групи посадок з натягом:

- важкі і особливо важкі (H/u H/x H/z) - мають великий натяг зі значним розкидом;

- середні (H/r Hs/ H/t) – використовують для запресовки втлок у шківи і зубчаті колеса, для встановлення бронзових вінців черв’ячних коліс, можуть передавати значні навантаження без додаткового кріплення;

- легкі (H/p) – характеризуються мінімальним гарантованим натягом і використовуються для з’єднання тонкостінних деталей при незначних навантаженнях.

Для матеріалів з'єднувальних деталей приймають: модулі пружності Е (для сталей – Е = 2 . 105 МПа, для чавуну – Е = 1,1 . 105 МПа, для бронзи - Е = 0,98 . 105 МПа), коефіцієнт Пуасона (для стали - μ = 0,3, для чавуна - μ = = 0,25, для бронзи - μ = 0,35). Коефіцієнт запасу зчеплення К приймають рівним 1,5 - 2.

Необхідний контактний тиск Р можна визначити з умови взаємної нерухомості деталей з'єднання :

- якщо з'єднання навантажене тільки осьовою силою F:

, (5.35)

, (5.35)

де f - коефіцієнт зчеплення, приймають для сталевих і чавунних деталей при складанні запресовкою f = 0,08, при температурному складанні f = 0,14, якщо одна з деталей сталева або чавунна, а інша бронзова або латунна, то f = 0,05;

d i l – діаметр і довжина посадкової поверхні;

- якщо з'єднання навантажено обертаючим моментом М:

, (5.36)

, (5.36)

- якщо з'єднання навантажене одночасно осьовою силою F і обертаючим моментом М:

(5.37)

(5.37)

Натяг визначають за формулою:

, (5.38)

, (5.38)

, (5.39)

, (5.39)

де d - посадочний діаметр;

d1 - діаметр отвору охоплюваної деталі (для суцільного вала, d1 = 0);

d2 - зовнішній діаметр деталі, що охоплює.

Висота Rz1 i Rz2 мікронерівностей посадкових поверхонь задається.

Необхідний натяг визначають за формулою: Δт = Δр + 1,2(Rz1 + Rz2).

Рисунок 5.19 – З’єднання деталей з натягом

Рисунок 5.19 – З’єднання деталей з натягом

|

Стандартну посадку підбирають запо таблицеюях допусків і посадок так, щоб найменший натяг Δmin був би приблизно рівний значенню необхідного натягу Δт.

Найбільший розрахунковий натяг визначають за формулою:

Δт = Δр + 1,2(Rz1 + Rz2) Δрmax, (5.40)

де – Δmax відповідає найбільшому натягу обраної посадки.

Найбільший контактний тиск pmax,, що може виникнути на посадковій поверхні з'єднувальних деталей визначають за формулою:

. (5.41)

. (5.41)

Для перевірки міцності деталей з'єднання визначають еквівалентні напруги sE у небезпечних точках внутрішніх поверхонь, що охоплює й охоплюваної деталей і порівнюють із межею текучості sт матеріалу відповідної деталі. Звичайно перевірочний розрахунок на міцність виконують тільки для деталі, що охоплює, як менше міцної у з'єднанні. Розрахункова формула:

. (5.42)

. (5.42)

Необхідну силу запресовки визначають за формулою:

. (5.43)

. (5.43)

Для з'єднання з нагріванням що охоплює або охолодженням охоплюваної деталі визначають необхідну різницю температур деталей за формулою :

, (5.44)

, (5.44)

де Δmax - найбільший натяг обраної посадки, мкм;

Δm - зазор, необхідний для складання, прийнятий чисельно рівним основному відхиленню вала;

d - номінальний посадковий діаметр, мм;

α - температурний коефіцієнт лінійного розширення матеріалу що нагрівається або що охолоджується деталі (для сталі α = 12 · 10-6 1/град, для чавуна α = 10,5 · 10-6 1/град, для бронзи α =17 · 10-6 1/град).

Приклад 11.Підібрати посадку з натягом, що забезпечує з'єднання вінця черв'ячного колеса з маточиною колеса. Момент, який передає колесо, - М = = 72 Нм. Осьова сила на колесі Р = 160 Н. Матеріал вінця - бронза БрОФ 10-1 із σт = 140 МПа. Матеріал маточини колеса - сталь 40Л із σт = 295 МПа. Діаметр западин вінця колеса (зовнішній діаметр деталі, що охоплює) d2 = 258 мм. Діаметр і довжина посадкової поверхні d = 240 мм, l = 40 мм. Діаметр вала d1 = = 45 мм. Розрахункову схему наведено на рис. 5.19.

Розрахунок робимо у такій послідовності:

Приймаємо: для сталі Е1 = 2 • 105 МПа; μ1 = 0,3;

для бронзи Е2 = 0,98 • 105 МПа; μ2 = 0,3.

Коефіцієнт зчеплення при запресовці f = 0,05, коефіцієнт запасу зчеплення К = 1,5.

Визначаєм контактний тиск:

.

.

Визначаємо розрахунковий натяг:

.

.

де:

.

.

Виготовлення посадкових поверхонь зучатого вінця і центру колеса призначаємо з виступами мікронерівностей RZ1 = RZ2 = 6,3 мкм.

Визначаємо необхідний натяг:

.

.

Найбільше близькою до підрахованої Δт найменьшому натягу є посадка діаметр 240  , для якої діаметр отвору венця 240+0,046, зовнішній діаметр центру колеса

, для якої діаметр отвору венця 240+0,046, зовнішній діаметр центру колеса  , найменший натяг Δmin= 38 мкм, найбільший Δmax = 93 мкм.

, найменший натяг Δmin= 38 мкм, найбільший Δmax = 93 мкм.

Визначаєм найбільший розрахунковий натяг:

Визначаєм найбільший контактний тиск:

Перевіряємо вінець черв'ячного колеса на міцність. Визначаємо еквівалентне напруження для небезпечних точок внутрішньої поверхні вінця

Умову міцності виконано.

Визначаємо силу запресовки:

Читайте також:

- PL-109 Використовується для заробки тріщин на фарах

- Аналіз трифазного з’єднання з урахуванням опорів лінійних проводів

- Аналіз часткової рівноваги Крива виробничих можливостей

- Аналіз часткової та загальної рівноваги

- Аналіз часткової та загальної рівноваги

- Анатомія кісток верхньої і нижньої кінцівок та їх з’єднання

- Безперервні з’єднання – сінартрози

- Болтове з’єднання

- Болтове рознімне з’єднання та його параметри

- Болтового з’єднання болтового з’єднання

- Боротьба за возз’єднання Української держави, за незалежність у 60- 80-х роках XVII ст.

- Боротьба за возз’єднання Української держави, за незалежність у 60-80-х роках XVII ст.

| <== попередня сторінка | | | наступна сторінка ==> |

| | | Пружини |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |