РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Дефектування деталей

Для оцінки технічного стану деталей з подальшою їх сортуванням на групи придатності в ремонтному виробництві є , на відміну від останніх машинобудівних виробництв, технологічний процес, який носить назву дефектации. В ході цього процесу здійснюється перевірка відповідності деталей технічним вимогам, які викладені в технічних умовах на ремонт або в керівництві по ремонту, при цьому використовується суцільний контроль, тобто контроль кожної деталі. Крім того, дефектування деталей — це також інструментальний і багатостадійний контроль. Для послідовного виключення не відновлювальних деталей із загальної маси використовують наступні стадії виявлення деталей:

з явними неусувними дефектами — візуальний контроль;

з прихованими неусувними дефектами — неруйнівний контроль;

з неусувними геометричними параметрами —вимірювальний контроль.

В процесі дефектации деталей застосовуються наступні методи контролю: органолептичний огляд (зовнішній стан деталі, наявність деформацій, тріщин, і так далі) і т.д.; інструментальний огляд за допомогою пристосувань і приладів (виявлення прихованих дефектів деталей при допомозі засобів неруйнівний контролю); без шкальних заходів (калібри і рівні) і мікрометричних інструментів (лінійки, штанген-інструменти, мікрометри і так далі) для оцінки розмірів, форми і розташування поверхонь деталей. Контролю в процесі дефектации піддаються лише ті елементи деталі, які в процесі експлуатації ушкоджуються або зношуються.

В результаті контролю деталі мають бути підрозділені на три групи: придатні деталі, характер і знос яких знаходяться в межах, що допускаються технічними умовами (деталі цієї групи використовуються без ремонту); деталі, що підлягають відновленню, — дефекти цих деталей можуть бути усунені освоєними на ремонтному підприємстві способами ремонту; непридатні деталі.

Розподіл деталей по групах придатності не є стійким. Облік їх розподілу по групах дозволяє прогнозувати сприятливі і несприятливі ситуації розподілу деталей по групах і об'єктивно оцінити якість праці розбірщиків і дефектувальників.

На основі вивчення вірогідності появи дефектів на деталях, обліку їх взаємозв'язку розробляється стратегія дефектации, що дозволяє підвищити ефективність функціонування цієї ділянки. Придатні без ремонту деталі відправляють в комплектуюче відділення, а придатні габаритні деталі направляють безпосередньо на збірку. Непридатні деталі нагромаджують в контейнерах для чорних і кольорових металів, які потім відправляють на склад утилізації.

Базові деталі великих розмірів (блок циліндрів, картер і так далі), що вимагають ремонту, направляють безпосередньо на пости відновлення. Всі інші деталі, що підлягають відновленню, накопичуються на складі деталей, що потребують ремонту, звідки вони партіями запускаються у виробництво цеху відновлення і виготовлення деталей.

Результати сортування деталей враховуються в дефектуючих відомостях, які є вихідним довідковим матеріалом (інформацією) для визначення або коректування коефіцієнтів придатності, змінності і відновлення, а їх аналіз служить підставою для ухвалення рішень по планеруванню роботи підприємства, організації матеріально-технічного постачання і так далі

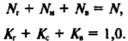

Коефіцієнт придатності (КГ) показує, яка частина деталей одного найменування може бути використана повторно без ремонтного дії при ремонті автомобілів (агрегатів):

Кг = Nг/N

де Nг — число придатних деталей; N — загальне число деталей одного найменування, що пройшли дефектацию.

Коефіцієнт змінності (А^) показує, яка частина деталей одного найменування вимагає заміни при ремонті автомобілів

(агрегатів):

де Nн — число непридатних деталей.

Коефіцієнт відновлення (Кв) характеризує частину деталей одного найменування, які необхідно відновлювати:

де Л^ — число деталей, що вимагають відновлення.

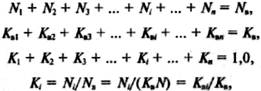

Обробка інформації, відбитої в дефектуючих відомостях, дозволить визначити маршрутні коефіцієнти відновлення деталей, оскільки

де N1 — число відновлюваних деталей одного найменування по г-му маршруту; К* = Щ/№, А) — маршрутний коефіцієнт для /-ГО технологічного процесу відновлення деталей одного найменування; / — номер маршруту відновлення даної деталі (/- 1, 2, 3, ..., я).

Технічні вимоги на дефектацию деталей викладені у вигляді карт (таблиця. 6.1), в яких по кожній деталі наводять наступні відомості: загальні відомості про деталь; перелік можливих її дефектів; способи виявлення дефектів; допустимі без ремонту розміри деталі і способи усунення дефектів, що рекомендуються. Технічні вимоги на дефектацию деталей розробляються заводами-виробниками автомобілів (агрегатів) або науково-дослідницькими організаціями, які усувають невизначеність інформації про автомобілі зарубіжних виробників.

Загальні відомості про деталь отримують з її робочого креслення і вони включають: ескіз деталі з вказівкою місць розташування дефектів; основні розміри деталі; матеріал і твердість основних поверхонь.

Можливі дефекти деталі виявляють на основі досвіду експлуатації і ремонту автомобілів (агрегатів), а також спеціальних науково-дослідних робіт.

Таблиця 6.1

| <== попередня сторінка | | | наступна сторінка ==> |

| Види дефектів і їх характеристика | | | Класифікація рівнів чутливості магніто-порошкової дефектоскопії |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |