РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Склад водних магнітних суспензій

| Найменування компонентів | Склад, г/л |

| Чорний магнітний порошок або | 25 ±5 |

| магнітно-люмінесцентний | 4± 1 |

| Хромній калієвий | 5±1 |

| Сода кальцинована | 10 ± 1 |

| Емульгатор ОП-7 (або ОП-10) | 5± 1 |

| Чорний магнітний порошок або | 25 ±5 |

| магнітно-люмінесцентний | 4± 1 |

| Нітрат натрію хімічно чистий | 15± 1 |

| Емульгатор ОП-7 (або ОП-10) | 5±1 |

| Чорний магнітний порошок або | 25 ±5 |

| магнітно-люмінесцентний | 5± 1 |

| Мило господарське | 1 ±0,2 |

| Сода кальцинована | 12 ±2 |

Намагнічування деталі може здійснюватися способом прикладеного магнітного поля або способом залишкового намагнічування. При першому способі намагнічування починають раніше або одночасно з моментом припинення нанесення суспензії або пороша і закінчують після набрякання суспензії з контрольованої поверхні. При другому способі нанесення суспензії здійснюється після повного намагнічування деталі. Вибір способу визначається магнітними властивостями матеріалу, розмірами і формою контрольованого виробу.

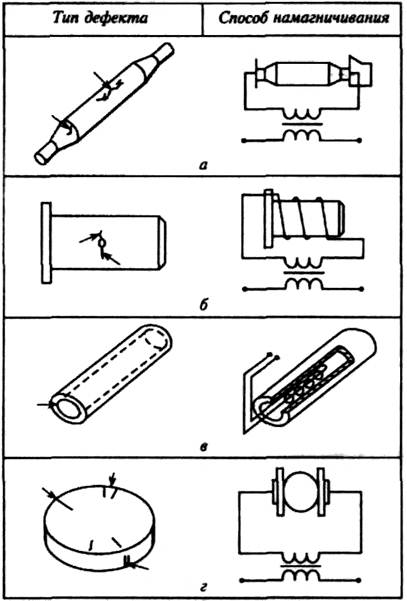

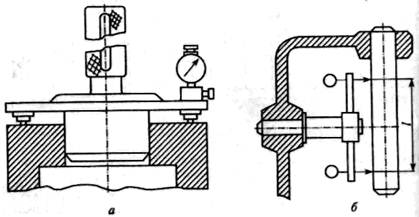

Вигляд намагнічування може бути циркулярним, подовжнім, комбінованим. Вибір способу намагнічування виконують за схемами, приведеними на мал. 6.4. Залежно від можливої орієнтації передбачуваних дефектів намагнічування використовують в одному, два або три взаємно перпендикулярних напрямах або застосовують комбіноване намагнічування. Нанесення магнітного порошку на контрольовану поверхню може бути сухим або мокрим. У першому випадку на намагнічену поверхню наносять сухий розпорошений магнітний порошок за допомогою повітряного струменя у вигляді повітряної суспензії, в другому випадку магнітну суспензію наносять за допомогою шланга, душа. Тиск струменя рідини (повітря) має бути достатньо слабким, аби не змивався (здувався) магнітний порошок з дефектних місць.

Визначення місць розташування дефектів проводиться візуально, тобто фіксується наявність відкладень магнітного порошку в місцях дефектів. При необхідності розшифровка результатів контролю може проводитися із застосуванням оптичних засобів.

Проконтрольовані деталі розмагнічують, оскільки залишкова намагніченість сприяє скупченню феромагнітних продуктів зносу, що може прискорити корозійні процеси. При розмагнічуванні деталь перемагнічують магнітним полем, напруженість якого змінюється.

Для магнітно-порошкового контролю застосовуються стаціонарні універсальні дефектоскопи УМДЕ-2500, ХМД-10П, МД-5 та інші, а також переносні і пересувні — ПЛМ-70 і МЛ-50П.

Мал. 6.4. Способи намагнічування деталей: а — подовжні тріщини валу, осі; б — поперечні тріщини валу, осі; у — тріщини зварного валу і тріщини на внутрішній циліндровій поверхні; г — радіальні тріщини на суцільному диску

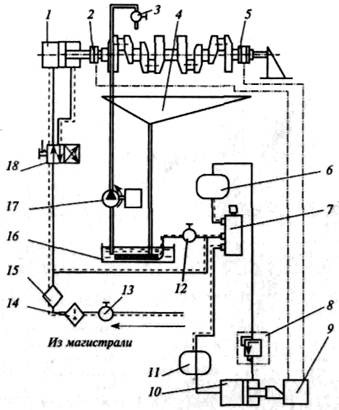

На мал. 6.5 приведена принципова схема стенду для магнітної дефектоскопії колінчастих валів. Стенд має стіл, на якому укріплені призми, — ролики і два кронштейни з основними контактами 2 і 5. Рухливий контакт 2 змонтований на штоку пнемоциліндра 7, що працює від крану 18. Усередині столу розміщені: регулювальник сили струму 9, два масляні баки 6 і 11, резервуар 16 з електронасосом 17для подачі суспензії. Для перемішування суспензії до резервуару за допомогою крану 12 підводять стисле повітря. Суспензія подається з ємкості по шлангу, на кінці якого закріплений кран 3. Зливається суспензія з колінчатого валу у ванну 4, а з неї самоплив в ємність. Рухлива частина регулювального трансформатора (регулювальника струму) сполучена з гідроциліндром 10, який включається в дію за допомогою електропневматичного крану 7. Швидкість висунення рухомої частини трансформатора регулюють напірним золотником 8 із зворотним клапаном. На бічній стінці столу змонтована пневмоапаратура; маслорозпилювач 15, волого відділювач 14 і вентиль 13. Колінчастий вал встановлюють на ролики і затискають між контактами. Включають силовий трансформатор, пропускають струм і колінчастий вал з шланга обливається суспензією. Дефектування проводять в прикладеному магнітному полі. Дефекти виявляють візуально. Для кращого огляду колінчастий вал повертають, трансформатор вимикають і колінчастий вал розмагнічується.

Електромагнітний метод контролю застосовується для контролю деталей, виготовлених з електропровідних матеріалів. Він дозволяє визначити форму і розмір деталі, виявити поверхневі і глибинні тріщини, порожнечі, неметалічні включення, міжкристалічну корозію і тому подібне Єство методу — вимір міри взаємодії електромагнітного поля вихрових струмів

Ріс.6.5.Прінципіальная схема стенду магнітної дефектоскопії колінчастих валів: суспензія; стисле повітря; масло; електричний ланцюг; 1 — шток пневмоциліндра; 2, 5 — контакти; 3, 7, 12, 18 — крани; 4— ванни; 6, 11 — баки; 8— напірний золотник; 9— регулювальника; 10— гідроциліндра; 13 — вентиль; 14— вологовідділювач; 15 — масло розпилювач; 16— резервуар; 17 — електронасос що наводяться в поверхневих шарах контрольованої деталі, з перемінним електромагнітним полем котушки перетворювача. Цей метод дозволяє виявити поверхневі і підповерхневі дефекти глибиною 0,1... 0,2 мм і протяжністю більше 1 мм, розташованих на глибині до 1 мм від поверхні металу.

На мал. 6.6 представлений накладний електромагнітний преобразователь, який є обмоткою збудження, закручену в корпус з підведенням живлення через кабель. У нижній частині перетворювача встановлена індуктивна котушка з феритовим сердечником. Феритовий сердечник необхідний для концентрації магнітного потоку в зоні контролю, зменшення зносу при ковзанні перетворювача по контрольованій поверхні, для фіксації постійного зазору між обмоткою і контрольованою поверхнею при контролі деталі.

Під впливом змінного електромагнітного поля котушки індуктивності в поверхневому шарі виробу наводяться вихрові

струми, що створюють своє перемінне електромагнітне поле, яке взаємодіє з полем збудження. Оскільки матеріал деталі і відстань перетворювача від деталі постійні, то настає деяка рівновага у взаємодії два електромагнітних полів.

При знаходженні в контрольованій деталі тріщини або інших дефектів змінюються інтенсивність і характер розподілу електромагнітного поля вихрових струмів, що наводить до зміни результуючого електромагнітного поля. З допомогою електричною схеми приладу регіструється наявність дефекту. Індикація може бути стрілочною, світловою, звуковою, цифровою або на електронно-променевій трубці.

Мал. 6.6. Схема роботи накладного електромагнітного статичного перетворювача: 1, 3 — втулки; 2 — корпус; 4 — пружина; 5 — кришка; 6 — кабель; 7 — феритовий стержень; 8 — обмотка; 9 — тріщина; 10 — контрольована деталь

На формування електромагнітного поля впливають наступні чинники: розмір, розташування і характер дефекту; електропровідність і магнітна проникність матеріалу; структура матеріалу; частота і сила струму в перетворювачі; відстань і взаємне розташування котушки і контрольованої деталі і так далі

Переваги методу: висока роздільна здатність при виявленні поверхневих дефектів (особливо втомних тріщин); портативність і автономність апаратури; простота конструкції перетворювачів; висока продуктивність і простота методики контролю; можливість неконтактних вимірів через шар фарби; можливість автоматизації контролю.

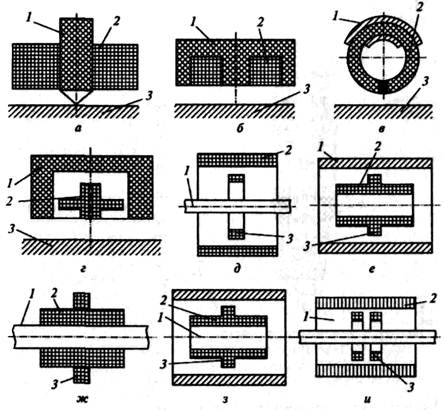

За призначенням електромагнітні перетворювачі бувають прохідні, накладні, комбіновані (мал. 6.7).

Мал. 6.7. Електромагнітні перетворювачі:

а—г — накладні (/ — магнітно-електричний стержень; 2 — обмотка; 3 —

контрольована деталь); д—и — прохідні (1 — об'єкт контролю; 2 — котушка

збудження; 3 — вимірювальна котушка)

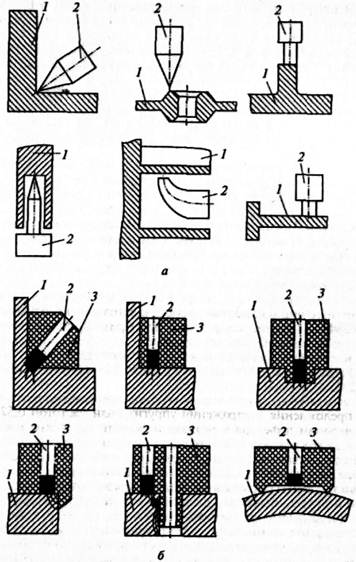

При контролі деталей складної форми застосовують дефектоскопи із змінними перетворювачами різної конструкції. При виборі перетворювача з числа тих, що входять в комплект дефектоскопа необхідно враховувати форму контрольованої поверхні, розміри зони контролю, радіус кривизни, доступність і так далі Для контролю різних зон слід вибирати певний перетворювач (мал. 6.8). Найбільш типові зони контролю: галтелі, плоскі поверхні, ділянки поверхні подвійної кривизни, ребра жорсткості, пази, ділянки довкола отворів, циліндрові поверхні (отвори, вали, осі), кутові з'єднання, різьбові з'єднання і ін.

Діаметр накладного перетворювача повинен відповідати необхідній чутливості. Для накладних перетворювачів мінімальна довжина тріщини, яку можна зареєструвати дефектоскопом, дорівнює половині діаметру перетворювача. Для знаходження дефектів завдовжки менш діаметру перетворювача останній необхідно переміщати у напрямі дефекту з кроком, рівним половині діаметру. Для виявлення дефектів довжиною більше діаметру перетворювача останній краще переміщати перпендикулярно напряму дефекту.

Швидкість переміщення не повинна перевищувати 20 мм/с. У процесі переміщення накладний перетворювач розташовують по нормалі до поверхні. Зазор між перетворювачем і поверхнею деталі має бути постійним.

В даний час широко застосовують дефектоскопи ІПП-1М, ТНМ-1М, ІДП-1, ВД-ЗОП, АСЬК-12, ЕЗТМ, ДКВ-21НД і ВД-22Н.

Ультразвуковий метод контролю використовує закони поширення, заломлення і віддзеркалення пружних хвиль частотою 0,524 Мгц. За наявності дефектів в металі поле пружної хвилі змінює в 1 околиці дефекту свою структуру. Цей метод контролю дозволяють виявити дрібні дефекти до 1 мм. Існують декілька методів ультразвукової дефектоскопії. Найбільше поширення отримали тіньовий і імпульсний методи. Для збудження пружних коливань в різних матеріалах найбільше поширення получили п'єзоелектричні перетворювачі, які представляють | собою пластину з монокристала кварцу або з п'єзокерамічних матеріалів, на поверхню яких наносять тонкі шари срібла.

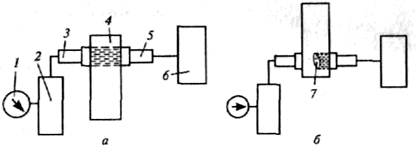

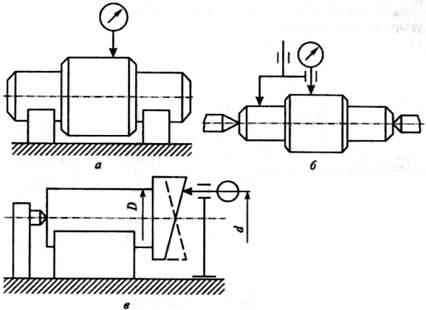

При тіньовому методі ультразвукові коливання (УЗК) вводяться I в деталь з одного боку, а приймаються з іншою (мал. 6.9). От I генератора 6 електричних імпульсів ультразвукової частоти поступають до п'єзоелектричного випромінювача 5, що перетворює їх в ультразвукові коливання. Імпульси проходять через деталь 4. Якщо деталь не має дефекту, то УЗК досягнуть п'єзоприймача 3. УЗК перетворюються в електричні імпульси і посилюються в підсилювачі 2, після чого вони потрапляють в індикатор 1, стрілка якого відхилиться (мал. 6.9, а).

Мал. 6.8. Розташування перетворювачів при електромагнітному контролі деталей складної форми: а — без насадок; би — з насадками; 1 — контрольована деталь; 2 — перетворювач; 3 — насадка

Якщо на дорозі УЗК зустрінеться дефект 7 (мал. 6.9, би), то послані випромінювачем УЗК відіб'ються від дефекту і не попадуть на приймач, оскільки він знаходиться в звуковій тіні. Стрілка індикатора 1

Мал. 6.9. Схема ультразвукового контролю деталей тіньовим методом:

а — без дефекту; б — з дефектом; / — індикатор: 2 — підсилювач; 3 —

п'єзоприймач; 4 — деталь; 5 — випромінювач; 6 — генератор; 7 — дефект

не відхилятиметься від нульового положення. Цей метод використовують при контролі деталей невеликої товщини. Недостаток методу — це необхідність двостороннього доступу до контрольованої деталі.

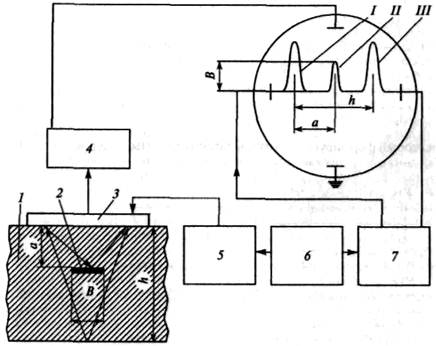

Імпульсний метод контролю заснований на явищі віддзеркалення УЗК від кордону розділу речовин. Високочастотний генератор імпульсного дефектоскопа (мал. 6.10) виробляє імпульси певної довжини, які прямують перетворювачем в контрольовану деталь. Після віддзеркалення імпульс повертається до перетворювача, який в цей час перемикається на прийом, звідти відбитий імпульс через підсилювач поступає на екран електронно-променевої трубки (ЕЛТ).

Роботою високочастотного генератора управляє синхронізатор, який формує частоту дотримання імпульсів. Крім того, синхронізатор запускає блок розгортки. Частота дотримання високочастотних імпульсів встановлюється з таким розрахунком, аби в залежності від розмірів деталі відбитий імпульс приходив до преобразователю раніше посилки наступного імпульсу. Тривалість імпульсу повинна складати не менше одного періоду коливань.

За відсутності дефекту в деталі на екрані ЕЛТ буде два імпульси (що зондує і донний), відстань між якими відповідає товщині деталі. Якщо усередині деталі є дефект, то між зондуючим і донним імпульсами з'явиться імпульс, відбитий від дефекту (див. мал. 6.10). Відстань між зондуючим імпульсом і відбитим від дефекту визначає глибину розташування дефекту. Чим більше дефект, тим більше за акустичною енергію від нього відіб'ється, тим більше буде амплітуда імпульсу, відбитого від дефекту. По цій амплітуді можна визначити відносний розмір дефекту.

Достоїнства методу: однобічний доступ до деталі; можливість визначення розмірів і розташування дефекту по глибині; висока чутливість. Недолік методу — це наявність «мертвій» зони, яка є неконтрольованим поверхневим шаром, із-за якого на екрані ЕЛТ відбитий від дефекту імпульс збігається із зондуючим імпульсом.

Для ультразвукового контролю використовують дефектоскопи УДМ-3, УДЦ-100, УДЦ-105М, ДУК-66, УЗД-НІЇМ-5, УЗД-7Н, УД-10П, УД-11ПУ і ін.

Капілярні методи контролю засновані на проникненні рідин в приховані області невидимих поверхневих порушень щільності і виявленні дефектів шляхом утворення індикаторних оптично контрастних малюнків, що копіюють розташування і форму дефектів.

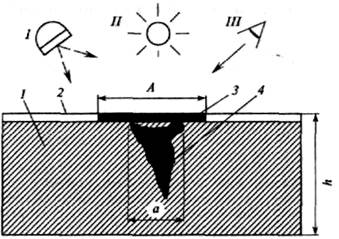

Виявлення невидимої тріщини (мал. 6.11) з шириною розкриття А відбувається шляхом прояву і збільшення індикаторного сліду від дефекту до розміру А і створення високого оптичного контрасту між поверхнею деталі і індикаторним малюнком.

Метод забезпечує виявлення поверхневих тріщин розкриттям 0,001 мм, завглибшки 0,01 мм і завдовжки більше 0,1 мм.

Мал. 6.10. Структурна схема імпульсного ультразвукового дефектоскопа: / — контрольована деталь; 2 — дефект; 3 — перетворювач; 4 — підсилювач; 5 — генератор; 6 — синхронізатор; 7 — блок розгортки; /—///— імпульси що відповідно зондує, від дефекту, донний; У — відносний розмір дефекту; А — товщина деталі; а — глибина розташування дефекту

Мал. 6.11. Схема виявлення дефектів капілярним методом: / — контрольована деталь; 2 – речовина що проявляється; 3 — слід пенетранта; 4 — тріщина із залишками пенетранта; /— Л/— відповідно джерело ультрафіолетового опромінення, джерело світла при кольоровому контролі, око спостерігача

Капілярні методи призначені для виявлення поверхневих і крізних тріщин в магнітних і немагнітних матеріалах. Достоїнства методів: висока чутливість і руйнівна здатність; наочність результатів контролю і можливість визначення напряму, протяжності і розмірів дефекту; можливість контролю виробів з будь-яких матеріалів; висока степінь виявлення дефектів. Недоліки методів: висока трудоємкість; велика тривалість процесу (0,5... 1,5 ч на одне вимірювання): громіздкість вживаного устаткування.

По характеру слідів проникаючих рідин і особливостям їх виявлення розрізняють наступні методи капілярної дефектоскопії: яскравий (ахроматичний), кольоровий (хроматичний), люмінесцентний, люмінесцентно-кольоровий.

До методів яскравості капілярної дефектоскопії можна віднести прості методи гасової або керосиново-масляної проби, де як пенетранта використовують гас, рідкі масла або їх суміш, а як проявник застосовують крейду у вигляді порошку або суспензії. Пенетрант, потрапляючи в шари мела, викликає його потемніння, яке легко виявляється візуально при денному світлі.

При кольоровій дефектоскопії в результаті прояву проникаючої рідини над дефектом з'являється червоний індикаторний слід, який чітко виявляється на світлому фоні проявника.

При люмінесцентних методах з метою поліпшення виявлення слідів пенетрата в його склад вводять речовини, що люмінесцируються в ультрафіолетовому світлі при опроміненні контрольованої поверхні.

Технологія контролю включає наступні основні етапи: підготовку об'єкту до контролю; обробку контрольованої поверхні дефектоскопічними матеріалами; прояв, дефектів; виявлення, вимір дефектів і розшифровку результатів контролю; очищення об'єкту від матеріалів, вживаних при контролі.

Обробка контрольованих об'єктів дефектоскопічними матеріалами — це заповнення порожнин дефектів індикаторним пенетрантом, видалення його надлишку і нанесення проявника. Збиток індикаторного пенетранта видаляється протиранням салфетками, промиванням очищаючими складами при зануренні і так далі

Індикаторний пенетрант є люмінесцентним або кольоровим складом, хімічно активним по відношенню до проявника. Проявник пенетранта - це склад, призначений для витягання пенетранта з порожнини дефекту і утворення індикаторного сліду для візуального сприйняття дефекту. Проявник може бути в рідкому, порошкоподібному стані або у вигляді плівки. Прояв слідів дефектів являє собою процес утворення малюнків від дефектів на контрольованій поверхні.

Після розшифровки і аналізу результатів контролю відбувається очищення контрольованих поверхонь із застосуванням протирки, промивання, обдування і так далі

Для масового використання складені спеціальні комплекти: для люмінесцентного методу — ЛЮМ, ЛЮМ-А, ЛЮМ-Б, ЛЮМ-В, ДК-2 і ДК-5; для кольорового методу — К-М, ДК-1, ДК-3, ДК-4, ДК-6 і ДК-7; для люмінесцентно-кольорового методу — Аеро-12А. Ефективні для кольорової і люмінесцентної дефектоскопії матеріали з аерозольних балонів, наприклад, КД-40ЛЦ.

Для освітлення контрольованих поверхонь і збудження люмінесцентних пенетрантов застосовують ртутно-кварцові зарядні для газу лампи низького і високого розжарювання і високого тиску типів ПРК-2, ПРК-7, ДРШ-500-3, люмінесцентні ртутні лампи типу ЛУФЧ-1, звичайні джерела освітлення.

Для капілярного контролю використовуються дефектоскопи (ДМК-4 У-ДМК-5, КД-31-Л, КД-32-Л, КД-40-ЛЦ, ЛДА-3) і установки для нанесення пенетрантов, прояву, очищення і освітлення контрольованих поверхонь (КД-21Л, КД-20Л, ЦКД, УКЛ-1).

Контроль герметичності заснований на реєстрації або спостереженні проникнення пробних речовин — рідин або газів — через стінки конструкції. Його застосовують для виявлення крізних дефектів і здійснюють декількома методами залежно від використовуваних при контролі пробних речовин і способів реєстрації або спостереження проходження пробних речовин через течу у виробі.

Компресійний метод контролю полягає в створенні перепаду тиску повітря або іншого газу між внутрішньою і зовнішньою поверхнями контрольованої конструкції і нагляду проходження газу через течу у виробі за освітою пузирів або по падінню тиску в об'ємі контрольованою конструкції. Цей метод контролю виконують:

способом обмелювання — в контрольований виріб під тиском подають повітря. Зовнішню поверхню виробу покривають мильною піною, на якій при проходженні газу створюються і протягом довгого часу зберігаються бульбашки газу, які свідчить про наявність тріщини;

способом занурення виробу у воду, що дозволяє визначити негерметичну деталі по виділенню бульбашок газу в місці розташування течі;

манометричним способом, при якому після досягнення в контрольованій деталі заданого тиску пробного газу подачу газу відключають і тиск контролюють манометром. За наявності в деталі тріщини тиск падає. Манометричний спосіб контролю часто поєднують із способом обмелювання;

гідравлічний метод контролю заснований на створенні тиску пробної рідини в об'ємі контрольованої деталі.

Виявлення тріщин здійснюють:

гідравлічним способом, при якому як пробна речовина використовують воду. Надлишковий тиск води створюють подачею води під тиском в контрольований об'єм. Появу води в місцях розташування течі спостерігають при зовнішньому огляді деталі;

люмінесцентно-гідравлічним способом, який заснований на використанні як пробна речовина розчину солей флуоресцеїну - речовини, водні розчини якого світяться зеленим світлом при опроміненні ультрафіолетовими променями. Після опресовування деталі розчином солей флуоресцеїну зовнішню поверхню виробу опромінюють ультрафіолетовими променями. За наявності у виробі значних дефектів в місцях появлення розчину флуоресцеїну на поверхні виробу спостерігають крапки і смужки що світяться зеленим світлом;

способом фіксації дефектів з використанням тканини або фільтрувального паперу. Його застосовують при контролі частин поверхні деталі, недоступних для зволоження і огляду при ультрафіолетовому опроміненні.

Контроль відхилень розмірів і форми робочих поверхонь деталі. Деталі ремонтного фонду мають знос робочих поверхонь і відхилення від встановленої геометричної форми, які виявляють за допомогою вимірювальних інструментів і приборів з необхідною для кожного випадку точністю.

Для перевірки розмірів деталей при дефектации служать калібри і універсальний інструмент. Для контролю валів використовують граничні калібри-скоби (ГОСТ 2216-84, ГОСТ 18355-73, ГОСТ 18356-73), для контролю отворів — калібри-пробки (ГОСТ 14810-69, ГОСТ 14815-69).

Універсальний інструмент включає штангенциркулі (ГОСТ 166-80) — для виміру зовнішніх і внутрішніх розмірів деталей; штангензубоміри — для виміру товщини зубів циліндричних зубчастих коліс; штангенглибиноміри (ГОСТ 162-80) — для виміру глибини отворів і висоти виїмок; гладкі мікрометри (ГОСТ 6507—78) — для виміру зовнішніх розмірів деталей; індикаторні нутроміри (ГОСТ 868-82, ГОСТ 9244-75) з комплектом змінних вимірювальних вставок — для виміру внутрішніх розмірів; індикатори годинного типа (ГОСТ 577-68), які кріпляться або переміщаються в стійці або штативі (ГОСТ 10197-70), — для виміру лінійних розмірів і відхилення форми.

Відхилення від круглості вимірюють кругломірами, від плоскості — за допомогою плит і щупів або по положенню окремих крапок, від прямолінійності в площині — за допомогою поверочних лінійок, рівнів і оптико-механічних приладів.

Контроль відхилень розташування поверхонь і осей деталі. Для оцінки точності положення поверхонь, як правило, задається база, якою може бути поверхня (площина), її твірна або крапка (вершина конуса, центр сфери), вісь (циліндрична або конічна поверхня, різьблення).

За відхилення від паралельності площин приймають різницю Д найбільшої і найменшої відстані між прилеглими площинами в межах нормованої ділянки.

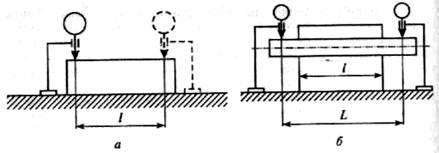

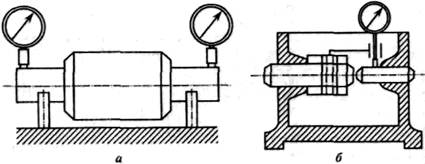

Вимір відхилення від паралельності площин на практиці здійснюють таким чином. Деталь однією поверхнею (базовою) встановлюють на перевірочну плиту. За допомогою вимірювальної голівки, закріпленої на стійці, визначають відхилення (мал. 6.12, а). Виміри відхилень від паралельності площини і осі отвору або двох осей можна проводити за допомогою спеціальних контрольних облямовувань. На мал. 6.12, би показана схема виміру відхилення від паралельності настановної поверхні деталі і осі отвору. Деталь встановлюють базовими поверхнями на перевірочну плиту. У отвір деталі вводять облямовування і за допомогою вимірювальної голівки із стійкою визначають відхилення від паралельності як різниця двох відліків. При такій схемі виміри необхідно враховувати, що в технічній документації допустиме відхилення від паралельності задається для нормованої довжини. Так, якщо на кресленні були задані відхилення від паралельності на довжині деталі /, а виміри провели на іншій довжині Ь, то необхідно привести виміряне на довжині Ь відхилення від паралельності А/: до нормованої довжини вимірів /, тобто Д = Д1(//1), де Д — відхилення від паралельності на довжині /.

Мал. 6.12. Типові схеми контролю відхилень від паралельності: а — за допомогою вимірювальної голівки, закріпленої на стійці; про — з допомогою спеціальних облямовувань

За відхилення від перпендикулярності приймають відхилення кута між площинами, осями або віссю і площиною від прямого кута 90°, виражене в лінійних одиницях Д на довжину нормованої ділянки від прилеглих поверхонь або ліній.

Вимір відхилення від перпендикулярності площин або торцевих поверхонь деталей відносно осей отворів або валів (мал. 6.13, а). Пристосування центрують в отворі деталі, індикатор встановлюють на нуль. Потім його повертають разом з пристосуванням довкола осі отвору на 360°. При контролі відхилення від перпендикулярності осі валу до якої-небудь площини пристосування виконують у вигляді кільця. На кільці паралельно його осі кріплять індикатор. Кільце надівають на вал до упору і повертають на 360°.

Мал. 6.13. Типові схеми контролю відхилень від перпендикулярності: а — площин; б — осей отворів

Відхилення від перпендикулярності осей двох отворів можна здійснити за допомогою облямовування і спеціального пристосування мостового типа (див. мал. 6.13, а). Пристосування з двома індикаторами і облямовуванням встановлюють в один з отворів. Вторую облямовування вставляють в інший отвір. Індикатори, що розміщуються на нормованій відстані один від одного, вводять в контакт з поверхнею другого облямовування і встановлюють на нуль. Повертають облямовування з містком на 180°. Піврізниця свідчень двох індикаторів відповідає відхиленню від перпендикулярності.

Радіальне і торцеве биття відноситься до погрішностей розташування поверхонь.

За радіальне биття приймають різницю Д найбільшого і найменшого відстаней від точок реальної поверхні до базової осі обертання в перетині, перпендикулярному цій осі.

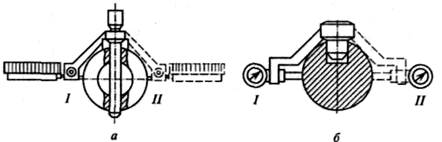

Радіальне биття поверхні може задаватися відносно осі обертання деталі або відносно інших поверхонь. В цьому випадку останні використовують як базові і деталь встановлюють не в центрах, а в призми на ці поверхні (мал. 6.14, а). За биття вимірюваної поверхні відносно настановних поверхонь приймають різницю найбільшого і найменшого показань вимірювального приладу за один зворот деталі.

Радіальне биття вимірюваної поверхні відносне другою може бути оцінене при установці деталі в центрах. Використовують пристосування типа місток, змальоване на мал. 6.14, б. Пристосування підводять до вимірюваної деталі до контакту упору

Мал. 6.14. Типові схеми торцевого і радіального биття при установки деталі в призму (а), в центр (б), в базову поверхню призми (в)

з базовою поверхнею. Вимірювальний наконечник голівки торкається вимірюваної поверхні. За радіальне биття вимірювальної поверхні відносно базової приймають різницю відхилення за один оборот деталі.

За торцеве биття береться різниця Д найбільшого і найменшого відстаней від точок торцевої поверхні до площини, перпендикулярній осі обертання.

На мал. 6.14, в змальована схема виміру торцевого биття циліндрової деталі, яка встановлена базовою поверхнею в призму. Упор розташований на осі деталі. Торцеве биття визначають як різниця граничних свідчень вимірювальної голівки.

На кресленнях торцеве биття задається в габаритах деталі для розміру й — найбільшого діаметру деталі, що перевіряється, а вимірюють биття на діаметрі й. Отже, отримуваний результат вимірів необхідно помножити на величину 0/(1.

За відхилення від співвісності відносно осі базової поверхні приймається найбільша відстань Д між віссю розглядуваної поверхні обертання і віссю базової поверхні на довжині нормованої ділянки, визначуване виміром радіального биття поверхні, що перевіряється, в заданому перетині і в крайніх перетинах при обертанні деталі довкола осі базової поверхні (мал. 6.15).

На мал. 6.15, а показано визначення відхилень від співвісності шийок валу з використанням двох вимірювальних приладів, а на мал. 6.15, би — двох отворів, розточених в корпусі, за допомогою двох облямовувань і кільця з вимірювальною голівкою.

Відхиленням від симетричності відносно базового елемента називається найбільша відстань Д між площиною симетрії (віссю) даного елементу (або елементів) і площини симетрії базового елементу в межах нормованої ділянки.

Мал. 6.15. Типові схеми контролю співвісності: а — з використанням двох вимірювальних приладів; б — з використанням двох облямовувань і кільця

Мал. 6.16. Типові схеми контролю симетричності: а — крізного отвору; 6 — паза шпони

Контроль відхилення від симетрії здійснюють універсальними вимірювальними засобами. На мал. 6.16, а показаний вимір відхилення від симетрії крізного отвору, а на мал. 6.16, б— шпоночного паза.

За відхилення від симетрії береться піврізниця показань приладу в / і // положеннях.

| <== попередня сторінка | | | наступна сторінка ==> |

| Класифікація рівнів чутливості магніто-порошкової дефектоскопії | | | Діагностування складових частин двигунів |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |