РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ДИСПЕРГУВАННЯ РОЗПЛАВІВ

Одним з найбільш продуктивних методів отримання порошків є метод розпилення або пульверизації рідких металів та сплавів. Диспергування розплавленого металу або сплаву струменем стисненого газу, рідини або механічним способом дозволяє отримувати порошки, які називаються розпиленими. Процес характеризується високою продуктивністю, технологічністю, ступенем автоматизації і порівняно невеликими енергозатратами та є екологічно чистим.

Промислове виробництво розпилених порошків почалося у кінці 30-х років але до середини 50-х воно залишалось малотоннажним. Однак вже в 1959 році виробництво розпилених порошків у провідних промислових країнах світу складало десятки тисяч тон, а на початку 80-х років воно складало сотні тисяч тон. Відсоток розпилених порошків у загальному виробництві зростає.

Сьогодні метод розпилення широко використовують для отримання порошків заліза, сталей та інших сплавів на основі заліза, алюмінію, міді, свинцю, цинку, а також сплавів на основі цих кольорових металів, тобто матеріалів з невисокою температурою плавлення (≤ 1600 0С). Однак сучасні методи нагрівання розплаву дозволяють обійти дане обмеження і використовувати методи розпилення при одержанні порошків практично будь-яких матеріалів у тому числі тугоплавких.

Розпилення ефективне при отриманні порошків багатокомпонентних сплавів і забезпечує об’ємну рівномірність хімічного складу кожної утвореної частинки. Це пов’язано з перегрівом розплаву перед диспергуванням, що призводить до високого ступеню його однорідності на атомарному рівні внаслідок повного руйнування спадкової структури твердого стану та інтенсивного перемішування і кристалізацією дисперсних частинок з високими швидкостями охолодження – від 103-104 до кількох десятків і навіть сотень мільйонів градусів за секунду.

Метод диспергування сплаву дозволяє також оперативно збільшувати виробництво металевого порошку з контрольованими властивостями при відносно низьких енергетичних і матеріальних витратах та використовувати як вихідний матеріал відходи металообробної промисловості (стружка, обрізки, браковані деталі).

Методи розпилення металевого розплаву розрізняють за видом енергії, яка витрачається на його створення (нагрівання індукційне, електродугове, електронне, лазерне, плазмове), видом силового впливу на нього при диспергуванні (механічний вплив, енергія газових і водяних потоків, гравітаційні сили, відцентрові або магнітогідродинамічні сили, вплив ультразвуку) та за видом середовища для його створення і диспергування (відновлювальне, окисне, інертне, контрольоване середовище або вакуум).

На рисунку 2.1 показані деякі основні варіанти диспергування розплаву, які мають промислове використання. У будь якому випадку суть отримання металевих порошків з розплаву полягає у порушенні суцільності його потоку (струменю або плівки) під дією різних джерел збурення з виникненням дисперсних частинок.

Відцентрове розпилення (рисунок 2.1, а-в) являє собою один з основних видів диспергування розплаву.

За методом обертового електрода розпилення відбувається у момент формування розплаву (електрична дуга, як на рисунку 2.1, а, електронний промінь, плазма або інші джерела енергії). Утворена на торці витратного електрода, який обертається з швидкістю 2000 – 20000 об/хв., плівка розплаву товщиною 10-30 мкм під дією відцентрових сил переміщується до його периферії і зривається з його кромки у вигляді крапель-частинок переважно розміром 100-200 мкм (збільшення діаметру витратного електрода і швидкості його обертання призводить до зменшення розмірів крапель-частинок). Кристалізація крапель з швидкістю охолодження близько 104 0С/с відбувається в атмосфері інертного газу.

При інших схемах диспергування (рисунок 2.1, б, в) розплавлення металу проводять автономно поза зоною розпилення. Коли струмінь розплаву подають на диск, який обертається з швидкістю 24000 об/хв., на його увігнутій поверхні утворюється плівка рідкого металу, від якої потім відриваються краплі-частинки переважно розміром <100 мкм і кристалізуються в атмосфері інертного газу з швидкістю 105 -106 0С/с.

При витисканні розплаву з отворів у стінці контейнера (рисунок 2.1, в), який обертається з швидкістю 1000-5000 об/хв., краплі-частинки формуються у момент їх відриву від зовнішньої поверхні стінки контейнера.

|

|

|

|

|

|

і ультразвукового (г, д) розпилення

а – метод обертового електрода; б – відрив крапель розплаву від обертального диску; в – витискання розплаву з обертового контейнера; г – диспергування крапель або струменю розплаву поверхнею, яка коливається з ультразвуковою частотою: 1 – подача газу; 2 – розплав; 3 – графітова ванна; 4 – нагрівник; 5 – твердосплавне сопло; 6 – нагрівник поверхні хвилепроводу; 7 – концентратор; 8 – ультразвуковий перетворювач; 9 – камера; д – ультразвукове диспергування плівки розплаву: 1 – магнітострикційний перетворювач; 2 – розпилювальна насадка; 3 – ємність з розплавом

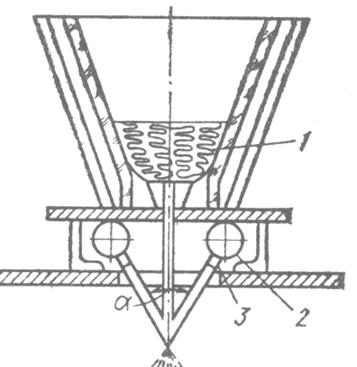

При розпиленні струменю розплаву газовим потоком (з тиском не менше 0,5 МПа) він може бути направлений співвісно або під кутом до нього (рисунок 2.2).

Рисунок 2.2 – Схеми розпилення струменю розплаву газовим потоком

а – співвісним з струменем розплаву; б – який подається під гострим кутом до струменю розплаву; в – який подається під прямим кутом до струменю розплаву: 1 – газовий потік; 2 – струмінь розплаву; 3 – форсунка; 4 – попутний потік газу для охолодження; 5 – зона збурення струменю розплаву; 6 – зона розпилення розплаву; 7 – зона формування частинок; 8 – зона охолодження і кристалізації частинок

Протягом останніх 40 років все ширше як енергоносій для диспергування використовують воду, у тому числі при її високих енергетичних параметрах (швидкість витікання 100-150 м/с, тиск до 15-25 МПа). Переважно струмені води, коаксіальні з струменем розплаву, подають на нього під кутом від 5-15 до 60-700 з двох або чотирьох сторін. Конструкція форсунки повинна дозволяти створювати максимальну силу удару водяного струменю. При контакті води з розплавом, нагрітим вище 100 0С, відбувається інтенсивне пароутворення. Це суттєво змінює теплофізичні характеристики процесу, оскільки густина пари суттєво менша густини води і парова оболонка гірше відводить теплоту, ніж вода. Швидкість охолодження утворених крапель-частинок є дуже високою, складає 104 -107 0С/с і має суттєвий вплив на формування структури частинок розпиленого матеріалу.

У загальному випадку при розпиленні струменями води метал або сплав попередньо розплавляють у тиглі з індукційним нагрівом або подають у нього вже розплавлений метал, а тигель установки розпилення використовують лише для підтримання температури (рисунок 2.3).

Рисунок 2.3 – Нагрівальний тигель з форсункою

1 – розплавлений метал; 2 – форсунковий пристрій;

3 – струмінь води-енергоносія

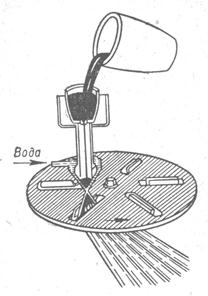

Представлена схема може використовуватись для розпилення самостійно або у поєднанні з обертовим диском (рисунок 2.4). У такому випадку струмінь металу діаметром 6-8 мм, витікаючи з сопла, захоплюється водою під тиском і потрапляє на обертовий диск установки відцентрового розпилювання з лопатками або без, на якому відбувається його диспергування. Диск установки відцентрового розпилювання може обертатись навколо вертикальної або горизонтальної осі з швидкістю 1000-4000 об/хв.

Рисунок 2.4 – Схема установки для відцентрового розпилення рідкого металу

Особливе місце серед методів розпилення розплавів займає подрібнення струменю металу при зливанні його у воду або іншу рідину (рисунок 2.5).

Рисунок 2.5 – Схема установки для грануляції

1 – ківш з розплавленим металом; 2 – жолоб; 3 – трансформатор; 4 – розвантажувальний люк; 5 – підведення води; 6 – кришка

Таке подрібнення струменю розплавленого металу при зливанні у воду називається грануляцією і дає частинки розміром > 1 мкм.

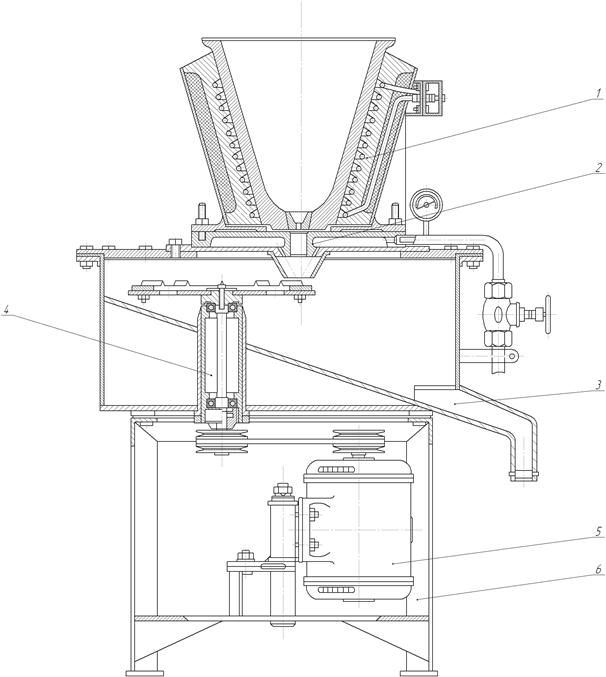

На рисунку 2.6 представлено приклад конструкції установки відцентрового розпилення рідкого металу призначеної для отримання порошків металів і сплавів з температурою ліквідус не вище 1600 0С.

Рисунок 2.6 – Установка відцентрового розпилення рідкого металу

1 – тигель з індукційним нагрівом; 2 – кільце з трубками для підведення води; 3 – камера розпилення з похилим дном і вихідним патрубком; 4 – вертикальна стійка з обертальним диском; 5 – електродвигун; 6 – рама установки

Дана установка дозволяє в широких межах змінювати параметри процесу розпилення за рахунок: зміни швидкості обертання диска від 2800 до 4000 об/хв., змінної кількості ударних лопаток з різним перерізом, шляхом зміни робочого диска, діаметру струменю металу, кількості і тиску води на вході.

Установка використовується для отримання порошків заліза, сталей, феросплавів, а також інших більш легкоплавких металів і сплавів.

Тигель установки оснащений попереднім підігрівом: перед заливанням металу тигель нагрівається до 650-700 0С. При розпиленні легкоплавких металів та сплавів метал плавиться безпосередньо в тиглі. В такому випадку в нижній частині тигля використовується запірний пристрій, а сам тигель накривається герметичною кришкою з метою створення в робочому об’ємі захисного середовища або вакууму.

Вода, яка витікає з конусоподібного кільця, приймає форму конуса, всередині якого проходить струмінь рідкого металу. Рідкий метал розпилюється ударами лопаток обертального диску, а наявність води попереджає спікання окремих утворених частинок порошку. Утворені частинки разом з водою падають на похиле дно камери і через патрубок потрапляють в приймальний бункер, а потім на сушіння і відпал.

Вода в установку подається під тиском 0,35-0,4 МПа, а її витрата складає близько 4 літрів на 1 кілограм розпиленого металу. При недостатньому тиску води частинки спікаються, а завеликий тиск призводить до порушення режиму розпилення і формування крупних агломератів.

Недоліком методу розпилення рідкого металу ударами лопаток обертального диску є те, що у процесі роботи на лопатки налипає розплавлений метал і це викликає необхідність заміни робочого диску.

Також для розпилених порошків характерний високий ступінь окислення і значний рівень залишкових внутрішніх напружень. З метою усунення вказаних недоліків розпилені і висушені порошки піддаються відпалу у відновлювальному середовищі або вакуумі.

Читайте також:

- Електроліз розчинів і розплавів

- Електроліз розчинів та розплавів.

- Енергетичні закони руйнування (диспергування) крихких тіл

- Зниження температури кристалізації розплавів

- Матеріали та вироби з мінімальних розплавів.

| <== попередня сторінка | | | наступна сторінка ==> |

| КЛАСИФІКАЦІЯ МЕТОДІВ ОДЕРЖАННЯ ПОРОШКІВ. МЕХАНІЧНІ МЕТОДИ ОДЕРЖАННЯ ПОРОШКІВ | | | ФІЗИКО-ХІМІЧНІ МЕТОДИ ОДЕРЖАННЯ ПОРОШКІВ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |