РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Лекція № 5. «Вимірювання якості та складу матеріалів »

План

1. Витратоміри змінного перепаду тиску. Будова, принцип роботи.

2. Витратоміри постійного перепаду тиску. Будова, принцип роботи.

3. Тахометричні витратоміри. Будова, принцип роботи.

4. Електричні витратоміри. Будова, принцип роботи.

5. Вихрові витратоміри. Будова, принцип роботи.

6. Коріолісові витратоміри. Будова, принцип роботи.

7. Кореляційні витратоміри. Будова, принцип роботи.

Витратоюназивають кількість речовини, яка проходить через поперечний переріз потоку (трубопроводу) за одиницю часу. Залежно від одиниці виміру кількості рідини витрати можуть бути об'ємними (м3/с) та масовими (кг/с).

Об'ємні витрати можна визначати через середню швидкість потоку Vсер та площу поперечного перерізу потоку  . Технічні прилади, призначені для вимірювання масових чи об'ємних витрат, називають витратомірами.

. Технічні прилади, призначені для вимірювання масових чи об'ємних витрат, називають витратомірами.

За принципом вимірювання витратоміри поділяють на такі основні групи:

1.Витратоміри змінного перепаду тиску (витратоміри зі звужувальними пристроями), які перетворюють швидкісний напір потоку контрольованої речовини у перепад тиску.

2.Витратоміри постійного перепаду тиску (або витратоміри обтікання - це зокрема ротаметри, поплавкові, поршневі, гідродинамічні витратоміри), які перетворюють швидкісний напір потоку контрольованої речовини у зміщення обтічного тіла.

3.Тахометричні витратоміри (турбінні й об'ємні лічильники, кулькові витратоміри), які перетворюють швидкість потоку контрольованої речовини в кутову швидкість обертання обтічного елемента.

4.Ультразвукові витратоміри, які побудовані на ефекті захоплення звукових коливань рухомим середовищем.

5.Електромагнітні (індукційні) витратоміри, що перетворюють швидкість електропровідної рідини, яка рухається в магнітному полі, в електричний сигнал.

6.Теплові витратоміри (калориметричні, термоанемометричні), які побудовані на ефекті перенесення тепла рухомим середовищем від нагрітого тіла.

7.Витратоміри змінного рівня (щілинні витратоміри), що ґрунтуються на вимірюванні витрати за гідростатичним тиском стовпа рідини над нижньою кромкою зливного отвору, який має форму щілини певного профілю.

8.Вихрові витратоміри, що використовують залежність частоти пульсацій тиску у вихрових доріжках, які утворюються за гострими гранями роз  міщеної у потоці контрольованої речовини призми, від швидкості потоку контрольованого середовища.

міщеної у потоці контрольованої речовини призми, від швидкості потоку контрольованого середовища.

9. Інерціальпі витратоміри (турбосилові, коріолісові, гігроскопічні), які ґрунтуються на інерційному впливі маси рідини, що рухається з лінійним чи кутовим прискоренням (вимірюють масову витрату).

10.Оптичні витратоміри, що побудовані на захопленні світла рухомим середовищем (ефект Фізо - Фрінелі) чи на розсіюванні світла рухомими частинками (ефект Доплера).

11.Міткові витратоміри (із тепловими, іонізаційними, магнітними, концентраційними, турбулентними та іншими мітками), які ґрунтуються на зміні швидкості чи стану мітки під час її проходження через два фіксовані перерізи потоку контрольованої речовини.

12.Іонізаційні витратоміри, які ґрунтуються на вимірюванні того чи іншого залежного від витрати ефекту, що виникає в результаті неперервної чи періодичної іонізації потоку газу або (рідше) рідини.

13.Ядерно-магнітні витратоміри, що побудовані на залежності ядерно-магнітного резонансу від витрати потоку речовини.

14.Концентраційні витратоміри, які ґрунтуються на залежності кратності розбавлення речовини індикатора, що вводиться в потік, від витрати (суттєва перевага цього методу вимірювання витрати - для його застосування непотрібно знати розміри поперечного перерізу трубопроводу).

15.Кореляційні витратоміри, які ґрунтуються на залежності швидкості зміщення максимумів взаємної кореляційної функції двох параметрів потоку одного й того ж роду (густини, електропровідності, температури тощо), змінюваність яких має випадковий характер, у двох перерізах трубопроводу, розташованих на невеликій відстані.

В окрему групу можна виокремити різні витратоміри, використовувані для вимірювання кількості сипких і кускових матеріалів.

Розглянемо особливості конструкції та використання витратомірів, які набули найбільшого поширення у практиці технологічних вимірювань.

1.Для вимірювання витрат у процесах хімічної промисловості такі витратоміри використовують найчастіше. Це зумовлено властивими їм перевагами: простотою і надійністю; відсутністю рухомих елементів; легкістю серійного виготовлення; низькою вартістю, а також можливостями: використання майже за будь-яких температур і тисків, вимірювання практично будь-яких витрат, застосування для вимірювання витрат різних середовищ (рідин, парів, газів), отримання градуювальної характеристики витратомірів розрахунковим способом (для діаметрів трубопроводів 50 мм і більше) без використання дорогих витратовимірювальних метрологічних установок.

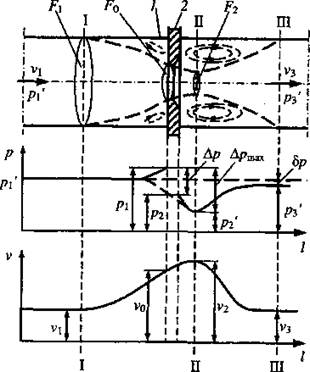

На рис. 1 показано ідеалізовану картину протікання речовини крізь діафрагму (а) і епюри тиску (б) та швидкості (в).

Рисунок 1 - Змінювання тиску р та швидкості потоку V під час проходження через діафрагму: 1 - трубопровід; 2 - діафрагма

Тиск струменя вздовж осі трубопроводу і тиск біля стінки змінюються майже однаково, за винятком ділянки перед діафрагмою і безпосередньо в ній (пунктирною лінією показано зміну по осі потоку). Тиск біля стінки труби безпосередньо перед діафрагмою дещо зростає (за рахунок зменшення швидкості в цьому місці).

Якщо швидкість в ідеальному випадку зберігається сталою то тискза діафрагмою не досягає колишнього значення на величину тиску, яку називають безповоротною втратою тиску. Ця втрата тиску пов'язана з витратою частки енергії потоку на вихроутворення в «мертвих» зонах (здебільшого за діафрагмою) та на тертя.

Звужувальні пристрої поділяють на стандартні та нестандартні. До стандартних звужувальних пристроїв належать (рис. 2, а, б, в)стандартні діафрагми - дискові та камерні, стандартні сопла та труби Вентурі. Нестандартні звужувальні пристрої, до яких зокрема належать подвійні діафрагми, діафрагми з подвійним конусом, сегментні діафрагми, сопла у чверть круга, циліндричні сопла тощо, використовують в особливих умовах: у разі малих чисел Рейнольдса, малих діаметрів трубопроводів (менше 50 мм - за таких діаметрів трубопроводів різко зростає вплив шорсткості внутрішньої поверхні трубопроводу на коефіцієнт витрати), сильного забруднення контрольованих рідин тощо.

Рисунок 2 - Звужувальні пристрої: стандартна діафрагма (а); сопло ВА 1932 (б); труба Вентурі (в); труба Далла (г) та залежність коефіцієнта витрати а для діафрагм від числа Rе і модуля т (д); а, б, в,г:й- діаметр трубопроводу; сі - діаметр отвору звужувального пристрою.

Характерна особливість останніх двох різновидів стандартних звужувальних пристроїв, зображених на рис. 2, б, в, - менші ніж для діафрагми безповоротні втрати тиску за одного й того ж значення модуля ш звужувального пристрою: якщо на діафрагмі вони досягають 50...70 % від утворюваного на звужувальному пристрої перепаду тиску , то на соплах - 40...60 %, а на трубах Вентурі - 10... 15 %. Подібна тенденція спостерігається й щодо точності вимірювання: якщо похибка вимірювання діафрагм зазвичай перевищує 1,5 %, то для двох останніх звужувальних пристроїв вона становить близько 0,5 %.

Вибираючи найбільш доцільний тип звужувального пристрою, слід враховувати особливості застосування окремих типів цих пристроїв.

Стандартні діафрагми. Завдяки простоті та дешевизні виготовлення стандартні діафрагми залишаються основним типом звужувальних пристроїв для середніх і великих діаметрів (аж до 1000 мм). А для чисел Rе > 10 вони зі стандартних звужувальних пристроїв єдино припустимі, так само, як і для вимірювання витрати вологої насиченої пари. Але їх не слід застосовувати в разі малих діаметрів позаяк <125 мм у результаті вимірювання з'являється похибка від затуплення вхідної кромки діафрагм. Взагалі діафрагми варто застосовувати тоді, коли похибкою від затуплення можна знехтувати впродовж усього міжвивірювального періоду.

Крім того, діафрагми, особливо із фланцевим відбором тисків, зі зростанням відносного діаметра звужувального пристрою сильно обмежують можливість вимірювання витрати в потоках з малими числами Rе.

Сопла 18А 1932.В інтервалі значень діамеирів від 50 до 300.. .400 мм ці сопла можуть забезпечити більшу точність вимірювання, ніж діафрагми, через меншу похибку від шорсткості трубопроводу та відсутність похибки від затуплення вхідної кромки, а для газу та пари - ще й завдяки меншій похибці коефіцієнта розширення. У паропроводах високого тиску, у які звужувальні пристрої вварюються, якщо діаметр < 500 мм, завжди застосовують сопла.

Труби ВентуріЗ усіх звужувальних пристроїв труби Вентурі єдино застосовні до діаметрів1200 мм . У межах чисел Rе від 2∙105 до 2∙106 труби Вентурі варто рекомендувати для широкого застосування, особливо для вимірювання витрат рідини. Втрата тиску із застосуванням труб Вентурі істотно менша порівняно з іншими звужувальними пристроями, особливо для малих діаметрів за яких втрата тиску в стандартних діафрагмах і соплах, а також у соплах Вентурі різко зростає. Крім малої втрати тиску, вони потребують у багато разів менших, ніж інші пристрої, довжин прямих ділянок трубопроводу перед та після звужувального пристрою, і мають малу похибку коефіцієнта витікання С (С = 0,7 %). Але для вимірювання витрати газу та пари застосування труб Вентурі доцільне лише в разі обмежених швидкостей (менших за 10...20 м/с).

Виготовлюють також сопла Вентурі, однак їх застосування дуже обмежене. У разі потреби мати малу втрату тиску краще застосовувати труби Вентурі (менші прямі ділянки, краща точність, простіші у виготовленні), а у всіх інших випадках сопла Вентурі поступаються соплам І8А 1932.

Різновидом труби Вентурі є труба Далла (рис. 2, г),яка забезпечує більш високий перепад тиску (більше ніж у два рази) та менші втрати тиску. Вона коротша за трубу Вентурі, тому застосовується там, де для встановлення труби Вентурі бракує місця.

2.Найпоширеніші серед витратомірів постійного перепаду - ротаметри (рис. 3), яким властиві конструктивна простота (зокрема, з дистанційним передаванням сигналу), висока чутливість і, як наслідок, можливість вимірювання малих витрат та застосування для вимірювання витрат агресивних середовищ, сталість відносної похибки, незначні втрати тиску.

У разі зміщення поплавка через конусність трубки змінюється площа прохідного перерізу (кільцевого зазору) між поплавком ротаметра та внутрішньою стінкою конічної трубки. Це змінює перепад тиску по обидва боки поплавка, а отже, й піднімальну силу, що діє на поплавок.

а б в

Рисунок 3 - Схеми перетворювальних елементів витратомірів обтікання: ротаметрів з конічною трубкою (а) та конічною вставкою (б), поплавкових (в)витратомірів

Для запобігання можливому тертю поплавка зі стінкою трубки в його верхньому ободі зроблено під кутом прорізи, які змушують поплавок обертатись і самоцентруватись у потоці контрольованої речовини.

Розглянемо сили, що діють на поплавок (рис. 3 а). Зверху вниз на поплавок діє сила тяжіння поплавка в контрольованій речовині. Знизу вверх на поплавок діють три сили: 1) різниця статичних тисків перед поплавком р2і після нього р1,яка формує піднімальну силу; 2) динамічний тиск потоку; 3) сила тертя .

У стані рівноваги означених сил поплавок «зависає» у потоці на певній висоті, якій відповідає певна площа поперечного перерізу кільцевого каналу (остання визначає опір, який чинить поплавок потокові, а отже, й відповідну витрату енергії на подолання цього опору, тобто перепад тиску). Зі зміною витрати контрольованої речовини відповідно змінюється піднімальна сила поплавкаі рівновага сил порушується. Залежно від співвідношення сил поплавок зміщуватиметься вверх або вниз.

У ротаметрах зі скляними трубками (застосовують для тиску до 0,6 МПа), які використовуються для вимірювання витрат прозорих рідин або газів, поділки шкали наносять безпосередньо на трубку.

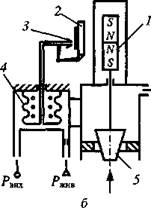

Для вимірювання витрат у технологічних потоках у системах автоматичного керування застосовують поплавкові витратоміри, споряджені перетворювальними пристроями з електричним чи пневматичним вихідними сигналами (рис. 4).

а б

Рисунок 4 - Схема витратомірів обтікання з електричним (а) та пневматичним (б) перетворювачами сигналів: а: 1 - плунжер; 2 - котушка; З - трубка із немагнітного матеріалу; 4 - поплавок; 6:1- внутрішній магніт; 2 - зовнішній магніт; 3 - сопло; 4 - сильфон зворотного зв'язку; 5 – поплавок.

У першому з них (рис 4, а)разом з обтічним тілом (поплавок 4) переміщується плунжер 1диференціально-трансформаторного перетворювача, котушку 2 якого надіто на трубку 3з немагнітного матеріалу.

Переміщення поплавка пневматичного перетворювача (рис. 4, б)спричиняє переміщення внутрішнього магніту 1,що, у свою чергу, переміщує зовнішній магніт 2, який є заслінкою, відносно сопла 3.

Вади, що обмежують використання цих витратомірів: вони потребують переградуйовування для кожної нової вимірюваної речовини, непридатні для вимірювання великих витрат, не існує наукових принципів їх взаємозамінності та розрахункового градуювання.

3.Це найбільш точні засоби для вимірювання витрати (серійно випускаються витратоміри з класами точності 0,25-0,5, однак відомі турбовитратоміри класу 0,1-0,2). За принципом дії тахометричні витратоміри поділяють на швидкісні (турбінні), кулькові, роторно-кульові та камерні (об'ємні) лічильники.

Камерні лічильники.Камерні лічильники відраховують кількість речовини, що проходить крізь них, окремими, однаковими за об'ємом дозами, які потім підсумовуються. Дія цих лічильників ґрунтується на витискуванні певних об'ємів контрольованої речовини з вимірювальної камери лічильника обертовими тілами спеціальних профілів, поверхні яких взаємно обкочують одна одну. Для вимірювання кількості рідини використовують лічильники з овальними шестернями (рис. 5, а),а для вимірювання кількості газів - із роторами лемніскатної форми (рис. 5, б).

а б

Рисунок 5 - Схеми об'ємних лічильників для рідин (а) та газів (б).

Для зменшення тертя між торцевими поверхнями шестерен і стінками вимірювальної камери шестерні встановлюють на горизонтальних осях.

Овальні шестерні обертаються не зовсім рівномірно, тому залежність об'єму витісненої речовини від кута повороту шестерень нелінійна. Для усування нелінійності застосовують компенсувальний привід.

Серійно випускаються лічильники таких калібрів (діаметр умовного проходу вхідного патрубка - в міліметрах): 15, 20, 25, 30, 32,40, 50, 60, 80, 100, 125, 150, 200, 250 мм із границями вимірювання 0,01...250 м3/год. Для правильного вибору об'ємного рідинного лічильника необхідно знати також характеристики вимірюваної рідини (в'язкість, схильність до кристалоутворення, тиск, температуру).

До об'ємних лічильників належать також лопатеві.

Серед особливостей використання об'ємних лічильників слід назвати потребу в якісній фільтрації вимірюваного середовища від домішок, а також високий рівень акустичного шуму, який спричиняють обертові елементи.

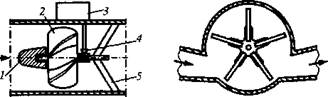

Турбінні (швидкісні) лічильники. Швидкісні витратоміри мають обертові ЧЕ у вигляді аксіальних або тангенціальних турбінок (останні іноді називають крильчатками), які приводяться в обертання потоком речовини, що протікає через них. Лопаті аксіальних турбінок розміщені на гвинтовій лінії, а вісь обертання збігається з віссю потоку (рис. 6., а); вісь обертання тангенціальних турбінок перпендикулярна до напряму потоку, а прямі лопаті розташовані радіально відносно осі (рис. 6, б).

а б

Рисунок 6 - Швидкісні лічильники з аксіальною (а) і тангенціальною (б) турбінками:

1 - струмененапрямляч; 2 - турбінка; 3 -механічний лічильний пристрій; 4 - передавальний механізм; 5 – опори.

Принцип дії швидкісних лічильників: кількість обертів турбінки п за одиницю часу пропорційна середній швидкості потоку, який проходить через турбінку.

Застосовують також фотоелектричні тахометричні перетворювачі, побудовані на появі пульсаційної електричної напруги в колі фотоелемента в результаті переривання обертовою турбінкою променя світла, що па  дає на фотоелемент. Частота пульсацій напруги в колі фотоелемента пропорційна частоті обертання турбінки. Зазвичай випромінювач, який працює у видимій (електролампочка) ділянці (для непрозорих рідин використовують інфрачервоний випромінювач або виносять обтюраторний диск для переривання променя світла назовні), і фотоелемент розміщують по різні боки турбінки та відокремлюють від вимірюваної речовини прозорим склом. Для отримання високої частоти фотоструму використовують різні засоби, зокрема кінематично зв'язані з обертовою турбінкою обтюраторний диск, зубчасте колесо або лопаті самої турбінки.

дає на фотоелемент. Частота пульсацій напруги в колі фотоелемента пропорційна частоті обертання турбінки. Зазвичай випромінювач, який працює у видимій (електролампочка) ділянці (для непрозорих рідин використовують інфрачервоний випромінювач або виносять обтюраторний диск для переривання променя світла назовні), і фотоелемент розміщують по різні боки турбінки та відокремлюють від вимірюваної речовини прозорим склом. Для отримання високої частоти фотоструму використовують різні засоби, зокрема кінематично зв'язані з обертовою турбінкою обтюраторний диск, зубчасте колесо або лопаті самої турбінки.

Лічильники з аксіальною турбінкою виробляють для труб з діаметрами 4...750 мм і діапазоном вимірювання витрат 0,03... 1600 м3/год; класи точності - 0,5; 1; 1,5; 2. Лічильники з тангенціальними турбінками використовують за невеликих (зазвичай до 50 мм) діаметрів труб для вимірювання малих витрат (верхня границя вимірювання - 3.. .30 м /год).

Вади тахометричних витратомірів: зношуваність опор і лопатей (тому вони непридатні для вимірювання речовин, які містять механічні домішки), залежність показань від в'язкості, а отже, й температури контрольованої речовини (до того ж зі збільшенням в'язкості речовини діапазон лінійності характеристики зменшується). Утім, не менш суттєвими є й переваги: швидкодія, висока точність і великий діапазон вимірювання.

4.

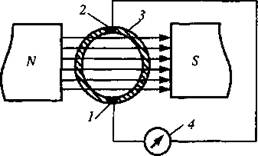

Електромагнітні витратоміри.В основу принципу дії покладено закон електромагнітної індукції (закон Фарадея), згідно з яким у провіднику, що перетинає силові магнітні лінії, індукується ЕРС, пропорційна швидкості руху провідника. Якщо як провідник використовувати потік електропровідної рідини, що протікає між полюсами магніту, та виміряти ЕРС, яка індукується в рідині під час перетинання нею магнітного поля, то можна визначити швидкість потоку, а отже, й об'ємну витрату рідини.

Для цього між полюсами магніту N та S, перпендикулярно до напряму магнітних силових ліній, поміщено відрізок немагнітної труби і (рис. 7), установленої між фланцями трубопроводу з потоком контрольованої рідини. Внутрішню поверхню труби 3 покрито електроізоляційним матеріалом (емаллю, гумою, склопластиком тощо). У площині, перпендикулярній до силових ліній, біля стінки труби діаметрально протилежно встановлено два електроди 1і 2, які за допомогою з'єднувальних провідників підключено до вимірювального приладу 4(мілівольтметра чи потенціометра).

Різниця потенціалів Ена електродах 1і 2:

E = BVD

де В - магнітна індукція; V - середня швидкість потоку рідини; D - відстань між кінцями електродів, яка дорівнює внутрішньому діаметрові трубопроводу.

Рисунок 7 - Схема електромагнітного витратоміра: 1,2- електроди; і - відрізок труби; 4 - вимірювальний прилад.

Електромагнітні витратоміри мають значні переваги: відсутність втрати тиску, лінійність шкали, можливість застосування в трубах будь-якого діаметра, менші довжини прямих ділянок труб порівняно з іншими витратомірами (оскільки вимірювання майже не залежить від розподілу швидкості в трубопроводі), висока швидкодія (це особливо важливо для вимірювання витрат швидкоплинних потоків та для використання у системах автоматичного керування), можливість вимірювання витрат агресивних, абразивних рідин, незалежність показань від в'язкості та густини (а отже, й температури) вимірюваної речовини (тому такі витратоміри можна застосовувати для суспензій і в'язких рідин), а також від характеру потоку (ламінарного чи турбулентного).

За їх допомогою можна також вимірювати витрату водопровідної води, кислот, лугів із застосуванням відповідного внутрішнього покриття (тефлону, емалі, скла) робочого відрізка труби і матеріалу електродів (титану, платини) та інших рідин, використовуваних у хімічній промисловості, соків, сиропів і різноманітних рідин у харчовій промисловості, різних водяних розчинів у алюмінієвій та інших галузях промисловості, розплавлених металів, стічних рідин тощо. Вони придатні для вимірювання витрат рідин і пульп, питома електропровідність яких не менша 10-5 См/м. Але електромагнітні витратоміри непридатні для вимірювання витрат газу та пари, а також рідин діелектриків - таких, як спирти та нафтопродукти.

Класи точності електромагнітних витратомірів - 0,5... 1,0. Ними можна вимірювати витрати 1...5000 м3/год у трубопроводах з діаметром 10.. .1000 мм за лінійної швидкості потоку 0,6... 10 м/с.

Ультразвукові (акустичні) витратоміри. Акустичними називають витратоміри, що ґрунтуються на вимірюванні того чи іншого ефекту, який залежить від витрати і виникає у разі проходження акустичних коливань через потік рідини або газу. Майже всі застосовувані на практиці акустичні витратоміри працюють в ультразвуковому діапазоні частот і тому їх називають ультразвуковими. Розрізняють витратоміри, що ґрунтуються на переміщенні акустичних коливань рухомим середовищем, і витратоміри, побудовані на ефекті Доплера, які з'явилися пізніше. Переважного поширення набули прилади, що ґрунтуються на вимірюванні різниці часу проходження акустичних коливань за потоком і проти нього. Значно менше приладів, у яких акустичні коливання спрямовуються перпендикулярно до потоку з наступним вимірюванням ступеня відхилення цих коливань від початкового напряму. Прилади, побудовані на ефекті Доплера, призначені передусім для вимірювання місцевої швидкості, але ними вимірюють також витрати. Поряд із трьома зазначеними різновидами ультразвукових витратомірів є акустичні витратомі  ри, що одержали назву довгохвильових, оскільки вони працюють у звуковому діапазоні частот акустичних коливань.

ри, що одержали назву довгохвильових, оскільки вони працюють у звуковому діапазоні частот акустичних коливань.

Ультразвукові витратоміри зазвичай служать для вимірювання об'ємної витрати, позаяк ефекти, що виникають під час проходження акустичних коливань через потік рідини або газу, пов'язані зі швидкістю останнього. Але завдяки акустичному перетворювачу, що реагує на густину вимірюваної речовини, можна вимірювати масові витрати.

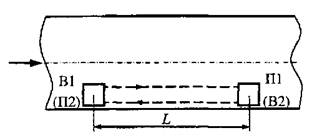

Конструктивно до складу ультразвукових витратомірів входять вібратор (випромінювач) і приймач ультразвукових сигналів (зазвичай це дискові п'єзоелементи, рідше - для малих діаметрів труб - використовують кільцеві). Звукові коливання високої частоти (20 кГц і вище), створені випромінювачем В1, проходять крізь контрольовану рідину, яка протікає по трубопроводу і реєструється приймачем П 1, розміщеним на відстані Lвід випромінювача (рис. 8).

Рисунок 8 - Схема ультразвукового витратоміра.

Рисунок 8 - Схема ультразвукового витратоміра.

Δτ = К∙Q,

де К – коефіцієнт, що враховує розділення швидкостей у перерізі потоку:

Q – об’ємні витрати потоку.

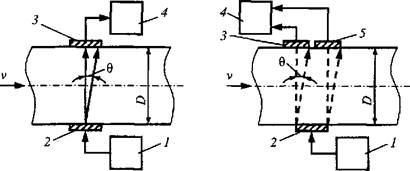

Інколи п'єзоелементи розміщують іззовні трубопроводу, тоді акустичні коливання до контрольованої речовини передають через спеціальні металеві звукопроводи, іноді - через рідинні. За кількістю акустичних каналів ультразвукові витратоміри підрозділяють на одноканальні (однопромсневі), двоканальні та багатоканальні. Одноканальні витратоміри (рис. 9, а)містять тільки два п'єзоелементи, кожний з яких по черзі виконує функції випромінювача та приймача. їх істотна перевага - відсутність просторової асиметрії акустичних каналів, яка може зумовити виникнення суттєвої похибки вимірювання різниці часу проходження коротких імпульсів за потоком і проти нього. Двоканальні витратоміри (рис. 9 б) мають два випромінювачі та два приймачі, що утворюють два незалежні акустичні канали, які розміщено паралельно або перехрещуються один з одним. Багатоканальні витратоміри застосовують у разі потреби виміряти витрати деформованих потоків або ж домогтися підвищеної точності, зокрема у випадку застосування ультразвукового витратоміра як зразкового.

а б

Рисунок 9 - Схеми одноканального (а) та двоканального (б) перетворювачів ультразвукових витратомірів.

Існує також самостійний метод визначення витрати, в основу якого покладено вимірювання зміщення контрольованим потоком рідини ультразвукової хвилі, спрямованої перпендикулярно до напряму руху потоку.

а б

Рисунок 10 - Схеми ультразвукових витратомірів з випромінюванням, перпендикулярним до осі труби: а-зодним приймальним п'єзоелементом; б - з двома приймальними п'єзоелементами: 1 - генератор; 2 - випромінювальний п'єзоелемент; 3,5- приймальні п'єзоелементи; 4– підсилювач.

У разі одного приймального елемента (рис. 10, а)кількість акустичної енергії, що надходить на нього, буде зменшуватися з підвищенням швидкості V, і вихідний сигнал підсилювача теж буде зменшуватись, оскільки в міру відхилення ультразвукового променя дедалі вужча його частина буде потрапляти на п'єзоелемент приймача. У разі двох приймальних п'єзоелементів, розміщених симетрично відносно випромінювача (рис. 10, б), вихідний сигнал диференціального підсилювача зі збільшенням швидкості V буде, навпаки, зростати. Якщо швидкість у = 0, то вихідний сигнал дорівнюватиме нулю завдяки рівності акустичної енергії, що надходить на увімкнені зустрічно приймальні п'єзоелементи.

Труднощі практичного використання ультразвукових витратомірів зумовлені тим, що швидкість поширення звуку залежить від фізико-хімічних властивостей середовища; ця швидкість значно більша за швидкість руху контрольованої речовини, що зумовлює потребу використання диференціальних схем для виділення «слабкого» корисного сигналу. Усе це зумовлює складність вимірювальної апаратури. Попри це, ультразвукові витратоміри дедалі більше застосовують у промисловості як завдяки надійності ультразвукової техніки взагалі, так і через можливість безконтактного вимірювання будь-яких середовищ, високу точність вимірювання у разі індивідуального градуювання приладів і використання спеціальних засобів автокомпенсації, високу швидкодію.

Ультразвукові витратоміри застосовують переважно для вимірювання витрат рідини. Акустичний опір газів малий, їм важко передати енергію, яка потрібна для перенесення хвилі від випромінювача до приймача, оскільки кількість енергії, що відбирається середовищем від випромінювача,

Ультразвукові витратоміри придатні для труб будь-якого діаметра, починаючи від 10 мм і більше, вони здатні забезпечити вимірювання витрат від 0,03 до 40 000 м3/год (кореляційні ультразвукові - до 150 м3/с з діаметром трубопроводу 3600...4200 мм). Зведена похибка ультразвукових витратомірів становить 0,1...2,5 %, але в середньому може бути 0,5... 1 %, Вони не містять рухомих елементів (а отже, не зношуються), не збурюють течію (немає втрати напору), незалежні від фізико-хімічних властивостей рідини (рідина може електропровідною і неелектропровідною, зарядженою і т. ін.), що є їх перевагами. Недолік ультразвукових витратомірів - потребують градуювання в реальних умовах експлуатації.

Теплові витратоміри. Принцип дії теплових витратомірів (їх ще називають термальними) ґрунтується на нагріванні потоку речовини та вимірюванні різниці температур перед та після нагрівника (калориметричні витратоміри) або на вимірюванні температури нагрітого тіла, розміщеного в потоці контрольованої речовини (термоанемометричні витратоміри). У калоририметричних витратомірах застосовується переважно електричне омічне нагрівання (дуже рідко - індуктивне). При цьому нагрівник можна розміщувати як усередині трубопроводу, так і ззовні (останні називають термоконвективними, хоча нерідко використовують і загальну назву - калоририметричні або квазікалориметричні). Термоанемометричні витратоміри тепер самостійно не застосовують для технологічних вимірювань, але завдяки певним перевагам (високій чутливості, малій інерційності, можливості вимірювання мікровитрат) їх використовують як структурні складові у різних приладах (наприклад, магнітні газоаналізатори).

Калориметричні витратоміри поділяють на дві групи. Витратоміри першої групи визначають витрату за величиною потужності, споживаною нагрівником для забезпечення сталої різниці температур, а витратоміри другої групи - за різницею температур у разі незмінної потужностіпідведеної до нагрівника. Різницю температур зазвичай вимірюють за допомогою ТП або ТО. Перевага ТО полягає в тому, що їх можна виконувати у вигляді рівномірної сітки, яка перекриває весь переріз потоку і, таким чином, вимірювати середню по перерізу температуру потоку (у разі внутрішнього розташування; вимірювачі температури також можуть бути змонтовані іззовні трубопроводу).

Переважно застосовують витратоміри другої групи. Принципову схему калориметричного витратоміра другої групи показано на рис. 11, а.

Рисунок 11 - Калориметричний (а) та термоконвективний (б) витратоміри:.

Розподіл температур по обіруч від нагрівника буде залежати від витрати речовини. Коли витрата дорівнює нулю, нагрівання симетричне й температури Т1і Т2однакові (рис. 6.15, в). За наявності витрати ця симетрія порушується.

Первинними вимірювальними перетворювачами температури можуть бути або дві термопари, або два ТО, що утворюють двоє суміжних плечей моста Вітстона. У цьому випадку в інші двоє плечей моста увімкнено резистори з постійними опорами , а вимірюваним сигналом буде розбаланс напруги.

На трубопроводах малих діаметрів (від 1,5 до 25 мм) застосовують термоконвективні витратоміри (рис. 11, б). Такий витратомір являє собою тонкостінну металеву трубку малого діаметра, на зовнішню поверхню якої намотано дротяний нагрівник 2, а пообіруч від нього розміщено два вимірювачі температури - ТП або ТО (останні також намотуються на трубопровід).

Калориметричними та термоконвективними витратомірами вимірюють масову витрату за умови сталості теплоємності вимірюваної речовини, Що є їх перевагою. Ще одна перевага термоконвективних витратомірів -вони не контактують із вимірюваною речовиною. Недолік як одних, так і других - велика інерційність, для зменшення якої використовують коригувальні схеми, а також імпульсне нагрівання.

Калориметричні витратоміри забезпечують високу точність (похибка ±0,3...1%, для термоконвективних - 1,5...З %), великий діапазон вимірювання (10 :1), вимірювання пульсуючих і малих витрат.

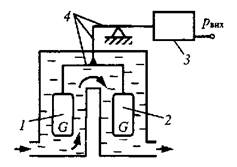

5.В останні роки різко зросло виробництво вихрових витратомірів, принцип дії яких ґрунтується на ефекті Кармана. Останній полягає в тому, що коли в потоці контрольованого середовища поставити перпендикулярно до потоку призму з гострими ребрами, то на цих ребрах відбувається зрив потоку з утворенням вихорів (вихрових доріжок).

Основним елементом вихрового витратоміра є призма 1(рис. 12) з гострими ребрами, яка встановлюється у трубопроводі 2 перпендикулярно до напряму потоку і на гострих ребрах якої утворюються вихори 3.

Рисунок 12 - Принцип роботи вихрового витратоміра: 1 - призма з гострими ребрами; 2 - трубопровід; 3 –вихори.

Вихори 3, що проходять у зоні призми 1, утворюють поле змінного пульсуючого тиску, пропорційного частоті , що дозволяє вимірювати їх частоту. Переріз призм може бути різноманітної форми. При цьому картина вихорів за призмою залежить від виду перерізу призми. Однак для всіх видів призм характерне утворення пульсуючих тисків р1і р2(рис. 12), частоту яких можна досить легко перетворити в електричні вихідні частотні сигнали за допомогою різних перетворювачів (терморезистивних, п'єзоелектричних, індукційних тощо).

Основні переваги вихрових витратомірів: вони не містять будь-яких рухомих елементів усередині трубопроводу; можливість вимірювання витрат потоків рідини, пари та газу (зокрема забруднених та агресивних); лінійність шкали у великому діапазоні вимірювання; висока точність вимірювання (похибка ±0,5... 1,5 %); стабільність показань; можливість отримання універсального градуювання (більшість конструкцій поки що потребують індивідуального градуювання). Найчастіше їх застосовують для вимірювання витрат потоків рідини. Як недоліки цих витратомірів слід відзначити значні втрати тиску, що сягають 30...50 кПа, непридатність до вимірювання за малих швидкостей потоків, потреба у стабілізації течії контрольованої речовини (оскільки можуть виникати нестійкості, пов'язані з тривимірністю течії) - для цього використовують різні засоби стабілізації потоку (наприклад, грати, струменевипрямлячі).

Різні моделі вихрових витратомірів мають клас точності 1 ...2. їх можна встановлювати на трубопроводах діаметрами 15.. .2000 мм для газів та 50... 1200 мм для рідин, забезпечуючи вимірювання витрати газів у діапазоні 9.. .2 000 000 м3/год, рідин - 1.. .25 000 м3/год.

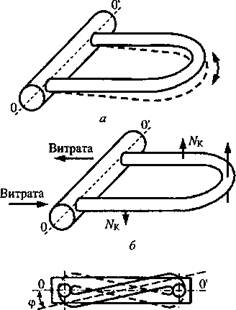

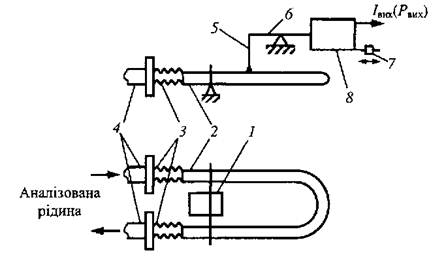

6.Коріолісовими називають витратоміри, в яких під впливом силової дії виникає коріолісове прискорення, що залежить від масової витрати. Коріолісові витратоміри поряд з гіроскопічними та турбосиловими належать до силових витратомірів. Принцип дії цих витратомірів грунтується на використанні другого закону Ньютона: Р=- та, де Р- сила; т - маса; а -прискорення (тут - прискорення Коріоліса).

Вимірювальна трубка (U-подібної форми коливається з миттєвою кутовою швидкістю відносно осі , перпендикулярної до рукавів трубки (рис. 13, а). Ці коливання, подібні коливанням камертона, спричиняються задавальною електромагнітною котушкою, розміщеною в центрі вигину вимірювальної трубки. Амплітуда коливань становить менше 1 мм, а частота - близько 80 Гц.

Рисунок 13 - Схеми динамічних процесів у коріолісовому витратомірі: а - коливна трубка; б - напрями дії коріолісових сил; в - крутильні коливання вимірювальної трубки.

Під час проходження через U-подібну трубку зі швидкістю V рідина, масова витрата якої, набуває вертикальної складової руху цієї вібрувальної трубки, отриману цією трубкою від задавальної котушки. Коли трубка під час першої половини циклу коливання рухається вверх, рідина, що затікає в неї, чинить опір цьому рухові вверх і давить на трубку вниз із коріолісовою силою. Поглинувши вертикальний імпульс цієї си

ли під час руху навколо вигину трубки, рідина, витікаючи з трубки, опирається зменшенню вертикальної складової руху і штовхає трубку вверх із тією ж силою (рис. 13, б).

ли під час руху навколо вигину трубки, рідина, витікаючи з трубки, опирається зменшенню вертикальної складової руху і штовхає трубку вверх із тією ж силою (рис. 13, б).

Таким чином, у вхідній половині U-подібної трубки сила, що діє з боку рідини, перешкоджає зсуву трубки, а у вихідній - сприяє. Це призводить до вигину U -подібної трубки - ефект Коріоліса (рис. 13, в). Коли в другій фазі вібраційного циклу трубка рухається вниз, напрям вигину змінюється на протилежний. У результаті трубка здійснює крутильні коливання (коли потоку вимірюваної рідини у трубці немає, вона не вигинається).

Коріолісова сила, а отже, й кут закручування ер сенсорної трубки прямо пропорційні кількості рідини, що проходить через трубку за одиницю часу, тобто масовій витраті рідини. Кут закручування можна виміряти сенсорами положення, сигнали яких після перетворення дозволяють отримати напругу, пропорційну масовій витраті .

7.Найперше кореляційні витратоміри призначені для вимірювання багатофазних речовин і різних потоків, що мають які-небудь неоднорідності. Зазвичай навіть більшість однофазних потоків, не кажучи вже про багатофазні, не строго однорідні. Тому ті чи інші властивості або параметри потоку (густина, електропровідність, температура тощо) невпинно змінюються, і ця зміна має випадковий характер. Якщо за допомогою корелометра визначити абсцису максимальної ординати взаємної кореляційної функції двох параметрів потоку одного й того ж роду, які випадково змінюються у двох перерізах, віддалених один від одного на невелику відстань то ця абсциса відповідатиме часові переміщення потоку на цю відстань.

Кореляційні витратоміри можна застосовувати для вимірювання витрати забруднених середовищ, багатофазних потоків і розплавлених металів, вони не призводять до втрати тиску, в більшості випадків не контактують із вимірюваною речовиною, що є їх перевагами. Недоліки кореляційних витратомірів: вимушена тривалість процесу вимірювання (зі зменшенням часу вимірювання похибка вимірювання зростає); обмежена точність (зазвичай похибка вимірювання витрати не менша за 1,5...2 %). Перед перетворювачами кореляційного витратоміра треба мати пряму ділянку труби, довжина якої після коліна має бути не меншою (5... 10)d (тут d - діаметр трубопроводу).

Залежно від виду та способу вимірювання параметрів, випадкові коливання яких контролюються кореляційними витратомірами, існує багато різних варіантів їх конструкцій. Один з основних серед тих, що мають промислове застосування, - ультразвуковий кореляційний витратомір. В обох контрольних перерізах зовні або всередині труби встановлюють випромінювачі акустичних коливань частотою 0,3... 1 МГц. Ці коливання спрямовані перпендикулярно до осі труби й сприймаються п'єзоперетво-рювачами, що перебувають на протилежному боці труби. Наявність у рідині різних неоднорідностей у вигляді твердих частинок або газових бульбашок спричиняє (внаслідок поглинання та розсіювання) ослаблення акустичних коливань, які надходять на приймальні перетворювачі, сполучені через підсилювачі, демодулятори та фільтри з корелометром ( рис. 14 а).

а б в

Рисунок 14 - Схеми акустичного (а), оптичного (б) і теплового (в) кореляційних витратомірів:

а: 1 - трубопровід; 2,6- випромінювач і приймач первинного перетворювача; 3 - електронний перетворювач; 4 - струмовий вихід; 5 - імпульсний вихід; б: 1,2- світловоди; З - світлодіоди; 4 - вимірювальний блок; в: 1 - трубопровід; 2 - нагрівник; 3,4 - термопари; 5,7- підсилювачі; 6- корелометр

Ще одним різновидом приладів, у яких сторонній промінь, що пронизує внутрішній переріз трубопроводу, модулюється неоднорідностями потоку, є оптичнікореляційні витратоміри. їх переважно застосовують для вимірювання витрат рідини у відкритих потоках, де світлові промені відбиваються від нерівностей, наявних на поверхні рідини. Але їх з успіхом можна застосовувати й для вимірювання витрат гідросумішей, що рухаються трубопроводами, наприклад целюлозної пульпи.

Схему тепловогокореляційного витратоміра показано на рис. 14, в.

У трубі 1 розміщено нагрівник 2, струм у якому змінюється випадково, наприклад у разі змінювання напруги живлення або частого вимикання через різні проміжки часу генератора псевдовипадкових сигналів. Далі за напрямом потоку встановлено дві термопари 3 і 4 на відстані Ь одна від одної. Через підсилювачі 5 і 7 вони сполучені з корелометром 6.

Лекція № 5. «Вимірювання якості та складу матеріалів »

План

1. Прилади для вимірювання густини. Будова, принцип роботи.

2. Прилади для вимірювання в'язкості. Будова, принцип роботи.

3. Прилади для вимірювання вмісту вологи в газах та твердих тілах.

1. Густиноюρ називають фізичну величину, що визначається відношенням маси mречовини до об'єму V, який вона займає: р = m/V.

Питомою вагоюназивають фізичну величину γ, що визначається відношенням ваги G речовини до об'єму V, який вона займає: γ = G/V.

У той час, як густина речовини не залежить від її розміщення (географічної широти) на земній поверхні, питома вага змінюється залежно від цього параметра. Тож ρ та γ пов'язані між собою співвідношенням γ = ρ∙g.

Густина характеризує якість та однорідність речовини і є доволі поширеним параметром, а автоматичні густиноміри - досить важливим елементом у комплексній автоматизації багатьох процесів у хімічній, нафтохімічній та нафтопереробній галузях. У цих галузях багато процесів потребують неперервного контролю густини. Нерідко густину виробничих рідин вимірюють з метою визначення концентрації розчиненої речовини.

Для вимірювання густини наразі застосовують різні густиноміри, зокрема вагові, поплавкові, гідроаеростатичні, гідрогазодинамічні, радіоізотопні, акустичні, вібраційні.

Вагові густиноміриЦі механічні густиноміри реалізують пікнометричний метод вимірювання густини, який полягає у безперервному зважуванні постійного об'єму аналізованої речовини в технологічній посудині чи трубопроводі. Чутливим елементом густиноміра для вимірювання густини в потоці є U-подібна трубка 2 (рис. 1), яка тягою 5 з'єднана з важелем 6.Кінці трубки 2 за допомогою сильфонів 3 з'єднані з нерухомими патрубками 4подачі та відведення контрольованої рідини. Зміна густини аналізованої рідини зумовлює змінювання ваги заповненої рідиною трубки 2. Ця зміна через важіль 6передається електросиловому чи пневмосиловому перетворювачу 8,побудованому за принципом компенсації сил. Вихідний сигнал перетворювача пропорційний зміні вимірюваної густини рідини. Противага 7 потрібна для встановлення нижньої границі вимірювання. Для автоматичного коригування вихідного сигналу залежно від зміни температури аналізованої рідини (термокомпенсація) до складу густиномірів входить пристрій 1, який неперервно вимірює її температуру (густина рідини лінійно залежить від її температури), що дозволяє формувати та вводити відповідну поправку до показань густиноміра.

Рисунок 1 - Схема вагового густиноміра:

1 - пристрій для введення температурної поправки; 2 - U-подібна трубка; 3 - сильфони; 4 - нерухомі патрубки; 5 - тяга; 6 - важіль; 7 - противага; 8 - пневмосиловий перетворювач.

Діапазон вимірювання таких приладів 50...300 кг/м3 можна встановлювати в будь-якій частині інтервалу 500...2500 кг/м3. Максимальна температура контрольованої рідини становить 100 °С, класи точності - 1 і 1,5.

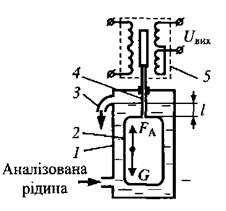

Поплавкові густиноміри. Поплавкові густиноміри реалізують ареометричний метод вимірювання густини. Принцип дії цих механічних густиномірів полягає у безперервному вимірюванні виштовхувальної (піднімальної) сили FА, яка діє на поплавок, частково чи повністю занурений в аналізовану рідину.

Схему густиноміра з частково заглибленим поплавком показано на рис. 2. Через посудину постійного рівня 1безперервно прокачується аналізована рідина, що видаляється через переливну трубку 3. Зі зміною густини аналізованої рідини змінюється ступінь заглиблення поплавка 2, потовщена нижня частина якого постійно перебуває в аналізованій рідині. Рівновага сил Gта FА, тобто ваги поплавка та виштовхувальної (архімедової) сили внаслідок змінення густини контрольованої рідини, досягається зміною глибини занурення l вимірювальної тонкої частини поплавка 3 - стрижня 4. Переміщення поплавка перетворюється в електричний сигнал диференціально-трансформаторним перетворювачем 5.

Рисунок 2 - Схема поплавкового густиноміра з ДТП і частково зануреним поплавком:

1 - посудина з постійним рівнем; 2 - поплавок; З - переливна трубка; 4 - стрижень; 5 – ДТП.

Застосувавши пневматичний перетворювач, наприклад пневмосиловий, можна виконати це вимірювання з отриманням пневматичного вихідного сигналу.

Для запобігання впливу динамічної складової потоку контрольованої рідини на вагу поплавка використовують диференціальний поплавок, який складається з двох жорстко з'єднаних однакових поплавків 1 і та 2 (рис. 3).

Умови обтікання їх рідиною такі, що вага поплавка 1буде зменшуватись на величину гідродинамічного напору потоку аналізованої рідини,а поплавка 2 - збільшуватись на таку саму величину. Тому загальна вага поплавків 2Gне буде залежати від швидкості потоку аналізованої рідини у камерах густиноміра. Пневмосиловий перетворювач 3формує вихідний сигнал рвих = f(ρ).

Рисунок 3 - Схема поплавкового густиноміра із зануреним диференціальним поплавком: 1,2-поплавки; 3 - пневмосиловий перетворювач; 4- система важелів.

Гідро - та аеростатичні густиноміри. Принцип дії таких густиномірів ґрунтується на залежності гідростатичного тиску р стовпа аналізованої рідини чи газу від густини:

р = ρgН.

Якщо висоту стовпа H зафіксувати, то за тиском рможна визначати густину ρ.

Варіанти гідростатичних густиномірів рідини показано на рис. 4.

Рисунок 4 - Гідростатичні (пневмометричні) густиноміри зі сталим (а)та змінним (б) рівнями контрольованої рідини:

1,2-пневмометричні трубки; 3,4 - пневмодроселі; 5 - регулятор витрати; 6 –дифманометр.

Конструкція з однією пневматичною трубкою (рис. 4, а)потребує постійного рівня аналізованої рідини в проточній посудині. Густиномір з двома пневматичними трубками (рис. 4, б), різниця глибин занурень яких ΔНфіксована, нечутливий до зміни (у певних межах) рівня аналізованої рідини.

Газ або повітря (якщо окиснювальна дія кисню не впливає на параметри контрольованої рідини) від регулятора витрати 5 через пневматичні дроселі 3 та 4подається у пневмометричні трубки 1і 2. Через відкриті нижні кінці трубок газ барботує крізь контрольовану рідину. Тиск газу в трубках і і 2 визначається гідростатичним тиском стовпів рідини, висота яких Н1 і Н2 відповідно. Перепад тисків у трубках вимірюється дифманометром /і з електричним або пневматичним вихідними сигналами.

Схему поширеного аеростатичного густиноміра газів показано на рис. 5. У ньому аналізований газ і повітря прокачуються за постійних тисків через вставлені одна в одну вертикальні трубки різного діаметра (1 та 2), внутрішні порожнини яких утворюють стовпи аналізованого газу та повітря однакової висоти.

Рисунок 5 - Схема аеростатичного густиноміра газів:

1,2 - вертикальні трубки; 3 - дзвоновий дифманометр; 4 - дзвін; 5 – перетворювач.

Різницю гідростатичних тисків цих стовпів вимірюють за допомогою високочутливого дзвонового дифманометра 3,який реалізує принцип зрів  новаження через зміну виштовхувальної сили. За допомогою перетворювача 5 переміщення дзвона 4 перетворюється в уніфікований електро- чи пневмосигнал.

новаження через зміну виштовхувальної сили. За допомогою перетворювача 5 переміщення дзвона 4 перетворюється в уніфікований електро- чи пневмосигнал.

Густиномір забезпечує вимірювання густини в межах 0...3 кг/м3 з діапазоном вимірювання 0,2... 1 кг/м3 та похибкою ± 0,01 кг/м .

Схему одного з найбільш досконалих та чутливих густиномірів, у якому використано комбінацію механічного і теплового ефектів зображено на рис. 6. У трубку 2 з постійною об'ємною витратою подається аналізований газ, а в трубку 3 під постійним тиском - допоміжний (зазвичай повітря). Виводяться газові потоки через трубку 1. Трубки 1, 2, 3(трубка 3 зверху закрита) розміщені вертикально. Зі змінюванням густини аналізованого газу змінюється аеростатичний тиск його стовпа в трубці 2, а відповідно й у точці А.Тому змінюється витрата повітря, яке обтікає резисторний вимірювальний термоанемометр Rв, у результаті чого змінюється його опір.

Рисунок. 6 - Схема комбінованого аеростатичного густиноміра газів:

1,2, 3 - трубки; 4 - незрівноважений міст.

Опір порівняльного термоанемометра Rп„ залишається постійним, оскільки потік обтічного повітря майже не змінюється. Зміна опору Rв зумовлює розбаланс незрівноваженого моста 4,величина якого пропорційна вимірюваній густині.

Густиномір термостатується за температури 40 чи 45 °С і забезпечує вимірювання густини в межах 0...3 кг/м3 з діапазоном ±(0,01...1,5) кг/м3 , відрахованим від густини повітря за температури 20 °С. Клас точності - від 2 до 5 (залежно від діапазону вимірювання).

Радіоізотопні густиноміри. Інтенсивність енергетично однорідного пучка у-променів, який проходить крізь шар рідини товщиною та густиною р, описується співвідношенням : J = J0e−μρx

де Jо - інтенсивність γ-випромінювання на поверхні шару; μ - масовий коефіцієнт послаблення γ-випромінювання.

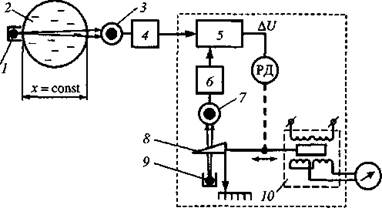

Схему компенсаційного радіоізотопного густиноміра показано на рис. 7. Потоки радіоактивного випромінювання від двох однакових джерел (7 та 9) через контрольовану рідину 2 та компенсувальний металевий клин 8надходять у приймачі випромінювання 3та 7. Вихідні сигнали приймачів, які є функцією відповідно вимірюваної густини і товщини робочої ділянки клину 8,через формувальні блоки 4 та 6надходять на вхід електронного підсилювача-перетворювача 5, де різниця сигналів посилюється і подається на РД, вал якого кінематично сполучений з клином 8та плунжером ДТП 10.Вимірювальна інформація з виходу перетворювача 10сприймається вторинним приладом типу КСД.

Рисунок 7 - Схема компенсаційного радіоізотопного густиноміра: 1,9-джерела γ-випромінювання; 2 - контрольована рідина; 3,7 – приймачі γ-випромінювання; 4, 6 - формувальні блоки; 5 - електронний підсилювач-перетворювач; 8 - компенсувальний металевий клин; 10– ДТП.

Залежно від величини та знака сигналу розбалансу РД переміщує металевий клин 8 доти, доки різниця сигналів не стане нульовою. Величина переміщення компенсувального клину 8,з яким сполучена стрілка відлікоого пристрою густиноміра, пропорційна густині аналізованої рідини. Дистанційне передавання вимірювальної інформації забезпечується ДТП 10.

У промислових густиномірах випромінювання крізь шар аналізованої рідини та компенсувальний клин здійснюється одним γ-випромінювачем, який, обертаючись на диску, випромінює γ-промені то на аналізовану рідину, то на клин. Як приймач використовують диференціальну іонізаційну камеру. Вона запобігає впливу нестабільності лічильників на показання приладу.

Радіоізотопні густиноміри забезпечують вимірювання в межах 500...3500 кг/м3 з діапазоном вимірювання 25...500 кг/м3 і відносною похибкою ±1 %.

Вібраційні густиноміри.Принцип дії цих механічних густиномірів ґрунтується на залежності параметрів пружних коливань (вібрації), які передаються камері з аналізованою речовиною, від її густини. Зазвичай як параметр пружних коливань використовують власну частоту резонатора, який перебуває в режимі автоколивань. Резонатори вібраційних густиномірів утворюють з трубки, пластини, стрижня, струни тощо.

Частота власних коливань резонатора (заповненого або зануреного в аналізовану речовину). Розрізняють проточні та заглибні вібраційні густиноміри. Схему проточного вібраційного густиноміра для рідин показано на рис. 8.

Рисунок 8 - Схема вібраційного густиноміра:

1,2- трубки резонатора; 3 - котушка для сприймання коливання трубок резонатора; 4- котушка збудження; 5 - перемички; 6 - сильфони; 7 - опори; 8,11 - ТО; 9 - обчислювальний пристрій; 10-підсилювач.

Аналізована рідина одночасно надходить у паралельні трубки 1 та 2, які встановлені на сильфонах 6та скріплені перемичками 5 і утворюють резонатор. Сильфони закріплено в опорах 7. Трубки 1, 2,котушка 3, що сприймає коливання трубок резонатора, котушка збудження 4та електронний підсилювач 10 складають електромеханічний генератор, частота коливань якого визначається густиною аналізованої рідини. Вихідний частотний сигнал підсилювача 10 надходить до обчислювального пристрою 9, до якого підключені ТО 8та 11, які дозволяють коригувати сигнал густиноміра залежно від температури аналізованої рідини у ньому.

Діапазон вимірювання становить 690... 1050 кг/м3, температура рідини - 10... 100 °С, основна абсолютна похибка - ±1,5 кг/м3.

2.

В'язкість(внутрішнє тертя) - це властивість плинних тіл (рідин і газів) виявляти опір переміщенню однієї їх частини відносно другої, тобто взаємному переміщенню їхніх частинок. Основний закон в'язкої течії описується формулою Ньютона:

де F - тангенціальна (дотична) сила, що спричинює зсув шарів рідини (газу); S - площа внутрішнього тертя (площа шару, по якому відбувається зсув); dv/dn - градієнт швидкості V течії (швидкості змінювання її від шару до шару) по нормалі n.

Коефіцієнт пропорційності μ називають динамічною в'язкістю(іноді її позначають літерою η). Коефіцієнт ц характеризує опір рідини (газу) переміщенню її шарів. Величину, обернену динамічній в'язкості, φ = 1/μ називають плинністю.

Одиниця виміру динамічної в'язкості в системі СІ - Па∙с, а в системі СГС - П (пуаз): 1 Па∙c = 1 Н∙с/м2; 1 П = 0,1 Па∙с. Також використовують термін кінематична в'язкістьν = μ / ρ, одиницею виміру якої є м/с2.

В'язкість у загальному випадку не є адитивною фізичною властивістю. В'язкість рідин з підвищенням температури зменшується, газів - збільшується. Взагалі розглядати в'язкість незалежно від температури неможливо. Найчастіше використовують в'язкість за температур 20, 50 і 100 °С.

У хіміко-технологічних процесах віскозиметри використовують лише для вимірювання в'язкості рідин. До найпоширеніших автоматичних вимірювачів в'язкості належать ротаційні, вібраційні та кулькові віскозиметри.

Ротаційні віскозиметри. Під час обертання тіла у в'язкій рідині виникає протидійний момент, зумовлений в'язкісним опором рідини. Принцип дії цих механічних віскозиметрів грунтується на вимірюванні крутильного моменту, що виникає на осі ротора (циліндра, диска, лопаті тощо), зануреного у вимірювану рідину, під час їх взаємного переміщення.

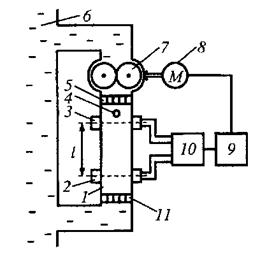

Розроблено чимало конструкцій обертових елементів ротаційних віскозиметрів в автоматичних аналізаторах. Конструкції ротаційних віскозиметрів, об'єднаних за загальним принципом роботи, згідно з яким в'язкість визначається за моментом сил тертя, що виникає внаслідок обертання тіла, заглибленого в аналізовану рідину, показано на рис. 7.9. Таким тілом обертання можуть бути: циліндр (рис. 9, а), куля (рис. 9, б), насаджені на спільний вал і розміщені між нерухомими шайбами диски (рис. 9, в)тощо.

Рисунок 9 - Схеми ротаційних віскозиметрів:

1- синхронний двигун; 2,3- привідний та «ведений» диски; 4 - поворотний шків;

5 - гнучкий тросик; 6 -місцевий відліковий пристрій; 7 - пружина; 8 - електро- чи пневмосиловий перетворювач.

У віскозиметрах іншої конструкції момент обертання, що створюється синхронним двигуном 1 на диску 2 (рис. 9, г)або циліндрі 2 (рис. 9, д), через аналізовану рідину передається відповідно дискові 3 чи циліндрові 3.Обертальний момент, який виникає на «веденому» дискові (циліндрі) 3,пропорційний динамічній в'язкості аналізованої рідини. Цей момент урівноважується силою пружної деформації пружини 7, з'єднаної гнучким тросиком 5 з поворотним шківом 4.

Величину деформації пружини (вона пропорційна динамічній в'язкості) показує місцевий відліковий пристрій 6.За допомогою відповідного перетворювача 8(наприклад, електро- чи пневмосилового) сила пружної деформації перетворюється в уніфікований електричний або пневматичний сигнали. Як вихідний параметр останніх віскозиметрів можна також використати кут повороту «веденого» диска (циліндра). У такому разі для отримання уніфікованих сигналів можна застосувати, наприклад, феродинамічний або пневматичний (типу «кут повороту - пневмосигнал») перетворювач (на рис. 9, гпоказано пунктиром).

Характерна особливість ротаційних віскозиметрів - широкий діапазон вимірюваних значень в'язкості (0,01...1000 Па∙с). Клас точності ротаційних віскозиметрів - 0,5...2,5.

Кулькові віскозиметри. Принцип дії цих механічних віскозиметрів ґрунтується на вимірюванні швидкості (частіше - часу) руху кульки в аналізованій рідині під дією сил тяжіння і тертя. Вимірювання швидкості V зазвичай зводять до вимірювання відрізка часу τ, за який кулька, падаючи зі сталою швидкістю, проходить однакову відстань між двома фіксованими відмітками.

Схему кулькового віскозиметра циклічної дії показано на рис. 10. Аналізована рідина з апарата чи трубопроводу 6прокачується насосом 7 по трубці 1з немагнітного матеріалу знизу вверх і у своєму русі підіймає кульку 4 від нижньої 11до верхньої 5обмежувальної сітки. Після вимикання двигуна 8 насоса (періодичне вмикання та вимикання здійснює блок керування 9) кулька рухається вниз під дією сили тяжіння (падає) в аналізованій Рідині. Диференціальні трансформатори 3 та 2 (можна використати оптичні, Радіоізотопні та інші пристрої) формують електричні імпульси в моменти часу, коли кулька проходить обрані відмітки, розміщені одна від одної на відстані l. За допомогою вимірювача часових інтервалів 10 вимірюють проміжок часу т між вказаними імпульсами, за яким і розраховують значення вимірюваної в'язкості.

Рисунок 10 - Схема кулькового віскозиметра:

1 - трубка з немагнітного матеріалу; 2,3 - диференціальні трансформатори; 4 -кулька; 5,11 - верхня та нижня обмежувальні сітки; 6 -апарат або трубопровід; 7- насос; 5 - двигун; 9 - блок керування; 10- вимірювач часових інтервалів.

Вібраційні віскозиметри. Принцип дії цих віскозиметрів ґрунтується на вимірюванні того чи іншого ефекту, який виникає під час взаємодії аналізованої рідини з пружним коливним елементом - вібратором (стрижнем або пластиною). Цей ефект залежить від в'язкості аналізованої рідини: зі збільшенням в'язкості зростає опір рідини вібраторові.

Вібратори виробляють з феромагнітного матеріалу, якому притаманний магнітострикційний ефект:лінійні розміри тіла змінюються в напрямі магнітного поля залежно від його напруження (виявляється також обернений магнітострикційний ефект - механічні напруження в тілі змінюють його магнітний стан).

Зазвичай для збудження коливань вібратора застосовують електромагнітну систему, в якій зв'язок вібратора з котушкою здійснюється не безпосередньо (механічний зв'язок), а за допомогою магнітного поля. Можливі два режими роботи вібраторів - імпульсний та неперервний. Використовують як низькочастотні (при цьому вібратор здійснює поперечні коливання), так і високочастотні (вібратор здійснює поздовжні коливання) вібратори. У разі імпульсного збудження коливань вібратора мірою в'язкості є швидкість або частота загасання вільних коливань, а за неперервних коливань - їх амплітуда, частота або фаза.

На рис. 11, анаведено схему низькочастотного вібраційного віскозиметра з неперервним режимом роботи. В корпусі 1 за допомогою еластичної мембрани З закріплено ЧЕ (вібратор) 2, нижній кінець якого занурений у контрольовану рідину, а верхній - перебуває в магнітному полі збуджувальної 4та вимірювальної 5 котушок. Вимірювальну котушку підключено до входу, а збуджувальну - до виходу електронного підсилювача 7 з автоматично регульованим коефіцієнтом підсилення. Вмикання електронного підсилювача спричиняє появу в системі вібратор - вимірювальна котушка - електронний підсилювач - збуджувальна котушка гармонійних коливань з частотою механічного резонансу ЧЕ (близько 400 Гц).

Рисунок 11 - Схема вібраційного віскозиметра (а) та магнітострикційного віброперетворювача (зонда) з імпульсним режимом роботи (б):

а: 1- корпус; 2 - вібратор; 3- мембрана; 4- котушка збудження; 5 – вимірювальна котушка; 6 - джерело живлення; 7 - електронний підсилювач; 8 - вторинний прилад; б: 1 - вібратор; 2 - торцевий бік герметизованої гільзи 3; 4- обмотка збудження.

Коефіцієнт підсилення електронного підсилювача 7 автоматично встановлюється таким, щоб амплітуда змінної напруги, яка знімається з вимірювальної котушки 5, була сталою й дорівнювала напрузі, що подається з джерела живлення 6.Міра вимірюваної в'язкості - амплітуда сили струму, який подається на збуджувальну котушку 4.Пропорційний цій величині сигнал надходить на вторинний

Читайте також:

- II. За зміною ступенів окиснення елементів, які входять до складу реагуючих речовин

- III. Вимоги до учасників, складу груп і керівників туристських подорожей

- L2.T4/1.1. Засоби періодичного транспортування штучних матеріалів.

- L2.T4/1.2. Засоби безперервного транспортування матеріалів. Транспортери.

- L2.T4/1.3. Засоби дозування сипучих матеріалів.

- Активні інгредієнти, що входять до складу препаратів для симптоматичного лікування лихоманки.

- Активні інгредієнти, що входять до складу препаратів для симптоматичного лікування сухого кашлю.

- Аналіз показників складу, структури й технічного стану основних фондів.

- Аналіз ритмічності та якості виробництва

- Аналіз складу газів

- Аналіз складу майна та джерел його утворення.

- Аналіз складу та структури дебіторської заборгованості

| <== попередня сторінка | | | наступна сторінка ==> |

| Лекція 4. «Прилади для вимірювання кількості та витрати речовини» | | |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |