РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Навчально-верстатна практика

Тема1. Обточування металу. Організація робочого місця токаря. ТБ при роботі на токарному верстаті

Обробка зовнішніх циліндричних і торцевих поверхонь включає операції обточування, підрізування, прорізування канавок і відрізування заготовок.

Обточуванням можна обробити гладенькі й східчасті циліндричні, а також конічні й фасонні зовнішні поверхні.

Для обробки циліндричних поверхонь заготовку кріплять або в патроні, або в центрах і надають їй обертального руху. На деталь, установлену в центрах, надівають хомутик, який обертається повідцевою планшайбою. Щоб заготовка великої довжини не прогиналась під дією сил різання, застосовують люнети: рухомий, який встановлюють на каретці супорта, рухається разом з нею, і нерухомий, який кріплять на напрямних станини верстата.

У технології машинобудування використовують такі умовні графічні зображення опор, затискачів і установочних пристроїв:

Підрізуванням обробляють торцеві поверхні валів і втулок, площини в корпусних деталях. Для цього використовують підрізні різці, які дістають поперечну подачу. Прорізування канавок і відрізування заготовок (або готових виробів) від дротика або труби виконують також тільки при поперечній подачі.

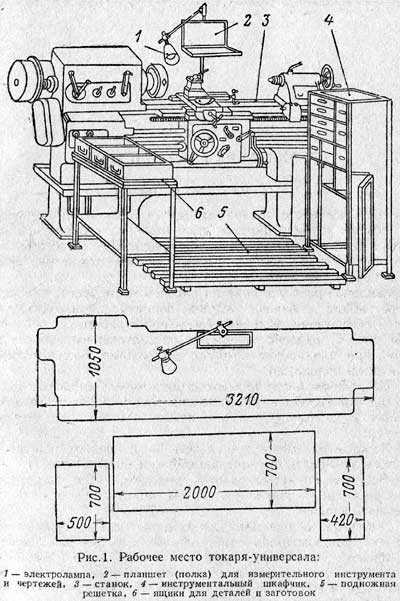

На робочому місці токаря знаходяться: верстат , інструментальний шафка з ріжучими і вимірювальними інструментами та приладдя до верстата (патрони , планшайба з набором болтів і прихватів , загартовані і сирі кулачки , хомутики , люнети , ключі , центру , маслянка і т д.) ..

Правильне розташування на робочому місці всього , що потрібно для роботи , - важлива умова підняття продуктивності праці та забезпечення умов безпеки роботи .

На рис. 1 показано правильно організоване робоче місце токаря , при плануванні якого необхідно керуватися наступними правилами:

1 . На робочому місці не повинно бути нічого зайвого.

2 . Все має бути зосереджена навколо робітника на можливо близькій відстані , але так , щоб не заважати його вільним рухам.

3 . Кожен предмет потрібно класти на відведене для нього місце , щоб не шукати його при повторному використанні.

. 4 Все, ніж під час роботи доводиться частіше користуватися , потрібно розташовувати ближче ; все , чим користуються рідше , потрібно укладати далі .

5 . Укладати предмети необхідно таким чином , щоб місце їх розташування відповідало природним рухам рук робітника. Наприклад , предмети , які беруться лівою рукою , повинні бути укладені зліва. Якщо який-небудь предмет важко підняти однією рукою , треба його покласти так , щоб його можна було зручно брати обома руками.

6 . Предмети , що вимагають обережного поводження , повинні бути покладені вище предметів , що вимагають менш обережного поводження. Наприклад , вимірювальний інструмент повинен займати саме верхнє положення , нижче повинні бути розміщені заточені і доведені різці , а ще нижче - пристосування.

7 . Креслення , операційні карти , робочі наряди повинні бути так розташовані , щоб ними зручно було користуватися.

8 . Заготовки і готові деталі не повинні захаращувати робоче місце токаря і повинні бути розташовані таким чином , щоб рухи токаря були найбільш короткими .

Дрібні заготовки , оброблювані у великих кількостях , треба зберігати в ящиках , розташованих біля верстата на рівні рук робітника. Для складання готових деталей треба мати другий такий же ящик поблизу робочого місця.

9 . Всі предмети повинні бути розташовані так , щоб робітникові не доводилося постійно нагинатися або займати незручні положення під час взяття або укладання того чи іншого предмета.

Інструменти і пристосування , а також і документація повинні зберігатися в інструментальному шафці. У шафці треба підтримувати суворий порядок; для кожного предмета має бути своє певне місце. При дотриманні цієї умови робочий запам'ятовує місце зберігання кожного предмету , що сприяє економії часу, що витрачається на відшукання потрібних інструментів.

В інструментальному шафці токаря - швидкісник П. Бикова на окремій поличці нагорі зберігається вимірювальний інструмент , поруч - технічна документація . Тут же лежать ходові різці , якими він користується протягом дня ; нижче за типами та розмірами розкладені інші різці , ще нижче - свердла , зенкери і розгортки , потім - оправлення , державки , втулки і, нарешті , в самому низу лежать ключі , кулачки і важчі приналежності . Патрони , люнети , косинці і планшайби акуратно складені збоку верстата. Майже не дивлячись, звичним рухом т. Биков може дістати будь-який потрібний йому інструмент. У такому ж зразковому порядку лежать у т. Бикова заготовки і оброблені деталі .

При укладанні в шафку ріжучих інструментів треба стежити , щоб вістря їх не могли отримати забоин від будь-яких металевих виробів. З великою увагою слід ставитися до зберігання вимірювального інструмента , рекомендується скоби , калібри , мікрометри і т. п. зберігати на дерев'яних підставках.

Близько верстата встановлюється підніжна решітка (див. рис. 1 ) на такій висоті , щоб середній палець руки , поставленої вертикально і зігнутою у лікті під кутом 90 ° , знаходився на рівні центрів верстата.

Основними умовами безпечної роботи не товарний верстаті є: значення зграйка , режим обробки матеріалів , уважне серйозне ставлення я виконуваній роботі і дотримання всіх вимог цієї інструкції.

Небезпечними місцями на токарному верстаті є:

1 . Зубчасті і ступінчасті ремінні передачі .

2 . Патрони верстата з виступаючими деталями.

3 . Оброблюваний предмет .

4 . Стружка з оброблюваних деталей.

5 . Ходовий гвинт і валики.

Токар зобов'язаний :

1 . Суворо дотримуватися виробничу і трудову дисципліну.

2 . Удосконалювати методи безпечної роботи.

3 . Домагатися якнайшвидшого усунення будь недоліків , які можуть викликати нещасні випадки.

4 . При виникненні нещасного випадку слід негайно звернутися для надання першої допомоги в з / пункт і сповістити майстра або начальника РМЦ . Якщо потерпілий сам не в змозі з'явиться в здоровпункт і сповістити майстра про те, що трапилося , то будь-який робочий , що знаходиться при цьому поблизу повинен викликати працівника здоровпункті для надання першої допомоги і доповісти майстру йди начальнику РМЦ .

Обов'язки токаря щодо забезпечення безпечної роботи.

Перед початком роботи:

1 . Одягти покладатися справну спец. одяг. Не носити одяг нарозхрист або занадто вільно зі звисаючими кінцями. Не носити на роботі шарфа або краватки. Рукава рукавів повинні бути застебнуті НЕ гудзики , жінки повинні прибрати волосся під косинку , сітку або бере.

2 Перевірити справності всіх частин стінка і інструменті. ; різець , патрон , важелі управління , перекладні і пускові пристосування і т.д. » а також переконатися в наявності та справності огорож.

3 . Якщо при огляді верстата виявляться в несправності небудь частини і пристосування , необхідно вжити заходів до приведення їх у порядок в разі неможливості самостійно усунути несправності , доповісти про них начальнику РМЦ йди майстру . Не приступати до роботи поки не буде усунуто помічені несправності .

4 . Перевірити наявність та справність огорож шестерень передньої бабки , змінних шестерень верстата.

5 . Перевірити наявність і справність огородження зони обертання хомутів , якщо він має виступаючі частини , що можуть захоплювати одежу .

6 . Перевірити наявність і справність огородження оброблюваного матеріалі або в валів , виступаючих з шпинделя.

7 . При установці інструменту перевіряй його несправність , відсутність надломів , тріщин і правильності заточування .

8 . Не залишай ключ в патроні .

9 . Ознайомитися з майбутньою роботою , продумай порядок безпечного його виконання , при неясності вирішення цього питання і при отриманні ново * роботи підучити додаткової інструктаж .

10 . Стежити за жестам закріпленням деталі і різця .

Під час роботи:

1 . Працювати тільки на верстаті , призначеному кельму і виконувати роботу, по якій підучити інструктаж з техніки безпеки. Перед пуском стінці зміцнити інструмент і оброблювану деталь .

2 . Затискні пристосування для кріплення оброблюваної деталі повинна бути без виступаючих болтів. Кріпити деталь в патроні або планшайбі потрібно так , щоб голівка затягує болта патрона перебувала зверху.

3 .. Установку на верстаті важких деталей і зняття їх виробляти вантажопідйомними механізмами (кран » блок та ін ) При перенесенні великих тягарів користуватися візком .

4 . При обробці виробів образующуюся дрібну стружку видаляти з верстата щіткою , а не рукою , зливну стружку у вигляді стрічки відводити від різця спеціальним міцному .

5 . При обробці виробів з крихких металів (чавун , бронза тощо) надягати запобіжні окуляри я для захисту відлітають частинок стружки.

6 . При обробці пруткового матеріалу і валів , що знаходяться поза шпинделя , пруток , вал огороджувати спеціальної трубкою , трубку зміцнювати нерухомо на верстаті.

7 .. При зачистці обертаючого вироби напилком , Шабр і шкіркою бути особливо обережним щоб уникнути захоплення рукавів одягу кулачком патрона або хомутика .

8 . Перед тим , як приступити до зачистки вироби або установці його в патроні , відвести супорт , а також задню бабку вправо , як можна далі , щоб не пошкодити руки об різець .

9 . Якщо в процесі роботи верстата під різець потрапив небудь сторонній предмет , то видалення його виробляти лише після повної зупинки верстаті і відведення супорта від виробу .

10 . Вивірку вироби , укріпленого в планшайбі , виробляти дрібної , закріпленим у державке , а не тримати крейду в руці.

11 . Охолодження деталей і ріжучого інструменту проводити за допомогою спеціальних пристосувань.

12 . Робоче місце має бути добре освітлене ( 45 люкс) , утримуватися в чистоті і не захаращувати виробами та сторонніми предметами.

13 . Необхідний ручний інструмент завжди повинен бути в справності і зберігатися в належному порядку на робочому місці або тумбочці.

14 Користуватися захисними засобами: . Від гарячої струякі - стружколомателяим , стружкозабівателямі та захисними екранами або користуватися окулярами , якщо при роботі можливе пошкодження очей отделяющейся стружкою.

15 . При підрізання торців і уступів слід звертати увагу на міцність закріплення деталі в патроні , недостатнє міцне закріплення деталі може призвести до вирву її з патрона і заподіяти пошкодження токарю . При підтримці торці або уступу близько розташованого до кулачкам патрона потрібно бути особливо уважним , щоб уникнути можливого захоплення одягу і поранення токаря кулачками .

16 . При обробці цилиндрически поверхонь слід терміново закріплювати деталі в різець . Не можна працювати з зношеними центрами щоб уникнути , щоб деталі не могли вирватися з центрів.

17 . Слід бути особливо уважними та обережними при зачистці деталі шкуркою або напилком. Стежити, щоб напилок не зійшов з оброблюваної деталі.

18 . Не слід користуватися при установці різця по висоті центру до всякого роді не пристосованими для цього підкладками . Під дією тиску стружок підкладки та різець можуть вискочити і поранити токаря .

19 . При установці , зняття і зміні оброблюваного виробу , при зміні патрона та вироби , відсувай далі задню бабку верстата.

20 . Не візьмеш на і не подавай чого-небудь через верстат під час його роботи .

21 Обов'язково зупиняй верстат. :

21.1 . Орі відході від верстата на короткий час ;

21.2 . При тимчасовому припиненні роботи ;

21.3 . При збиранні , мастилі , чищенні , наладці верстата;

21.4 . При ремонті верстата , установки , регулювання і поміняй інструменту і оброблюваних виробів;

21.5 . Для підтягування болтів , гайок ; клинів та інших сполук ;

21.6 . Для регулювання затискних пристосувань верстата ( кріпильних :

болтів , куркулів і т.п.) ;

21.7 . Для вимірювання оброблюваних деталей;

21.8 . Для установки і зняття деталей та пристроїв ; патронів ;

21.9 . Для видалення стружки та інструменту , патрона , оброблюваного вироби :

21.10 . Для перевірки чистоти обробки деталі.

22 Перед заточкою інструменту на наждаку перевірити : . Випробуваний ля

заточувальний коло на міцність , чи є про це відмітка на колі , немає ,

Чи на ній вибоїн м тріщин.

23 . Наждак повинен закриватися запобіжним кожухом , мати екран і подручнік , відстань між подручником і кругом не повинно перевищувати 3 -х мм. Подручнік не повинен мати вибоїн.

24 . При заточенню різця , подів різець на круг без ривка різкого натиску , оберігає коло від ударів і поштовхів.

25 . Стежачи , щоб освітлення на робочому місці було достатньо , а освітлювальна мережа у робочого місця справна .

26 Негайно повідомити начальнику РМЦ і черговому електромонтерові про помічену несправності: . Щиро , спалах в електричних пристроях , про пошкодження ізоляції в електропроводах , про неізольованих відкритих струмоведучих частинах .

ЗАБОРОНЯЄТЬСЯ

1 . Працювати на верстаті з неправильно виконаним або зношеними центровими отворами і центрами. При нестійкому кріпленні вироби та відсутності огороджувальних пристосувань.

2 . Виробляти під час роботи верстата наладку , установку , знімав вимірювати або перевіряти оброблюваний виріб і ріжучий інструмент , передавати або приймати через верстат будь-які предмети .

3 . Кріпити вироби несправними затискними пристосуванням , а також користуватися пошкодженим і не мають рукояток інструментом ( напилки , шабер та ін.)

4 . Курити і запалювати вогонь при обробці сплавів, що містять магніт , а також при застосуванні горючих рідин.

5 . Виробляти небудь ремонт ел. обладнання.

6 . Зупиняти верстат притисненням руки на патронка , оброблювану деталь або шків .

7 . Працювати на верстаті в розстебнутій одязі з не заправленим краваткою і розпущеним волоссям.

8 . Залишати робочий верстат без нагляду , а також доручити роботу на ньому іншим особам.

Після роботи :

1 . Очистити верстат і робоче місце.

2 . Покласти інструмент на постійне місце зберігання.

3 . Заявити майстру або начальнику цеху про помічені неполадки в роботі верстата.

4 . Здати верстат змінника і попередити його про всіх « навіть найменших несправності верстата ».

Тема2. Будова токарного верстата 1 К 62. (16 К 20). Різці та їх заточування

Токарні верстати Основні розміри, які характеризують токарний верстат: висота центрів над станиною й відстань між центрами.

За цими розмірами визначають максимальні діаметр і довжину заготовки, яку можна встановити і обробити на даному верстаті.

За висотою центрів розрізняють типорозміри токарних верстатів: малі (висота центрів до 150 мм); середні (висота центрів 150...300 мм) і великі (висота центрів понад 300 мм).

Навчальні майстерні устатковують переважно малими й середніми верстатами. На машинобудівних заводах найпоширеніші середні токарні верстати. Великими верстатами устатковані головним чином заводи важкого машинобудування.

Характер виконуваної роботи залежить від типу токарного верстата. На токарних верстатах (без ходового гвинта) здійснюють усі основні токарні роботи, крім нарізування різьби різцем. На токарно-гвинторізних верстатах (о ходовим гвинтом) виконують усі основні токарні роботи, в тому числі нарізування різьби різцем. На багаторізцевих верстатах обробляють заготовки одночасно кількома різцями. На токарно-карусельних і лобових верстатах обробляють короткі заготовки великого діаметра. На токарно-револьверних верстатах обробляють окремі заготовки по черзі кількома інструментами. На токарних автоматах інапівавтоматах виготовляють великі партії деталей з пруткового матеріалу. На спеціальних токарних верстатах виконують тільки один вид робіт.

Верстати одного типу можуть мати свої конструктивні особливості, тому їх розрізняють ще за моделями (наприклад, 1К62, 1А616, 165).

Одним з поширених середніх токарно-гвинторізних верстатів є верстат моделі 1К62. Він призначається для універсальних робіт: обробки зовнішніх і внутрішніх гладких циліндричних і конічних поверхонь, нарізування різьби різних профілю й кроку. Електродвигун потужністю 10 кВт дає змогу використовувати можливості сучасних різальних інструментів, оснащених пластинками з твердого сплаву.

Верстат обладнано додатковим електродвигуном потужністю 1 кВт для швидкого переміщення каретки супорта, який вмикають натисненням кнопки 9 у верхній частині рукоятки 10. Під час свердлильних робіт можна механічно подавати задню бабку із свердлом, приєднавши її до супорта. Нині завод «Червоний пролетарці» імені Єфремова випускає більш досконалий верстат 16К20. У цієї моделі поліпшено технологічні показники (продуктивність, точність). Задню бабку верстата встановлено на аеростатичній опорі (повітряній подушці), що значно полегшило переміщення її по станині. Верстат 16К20 є базовою моделлю для ряду його модифікацій. Наприклад, верстат 16К20Г — для обточування заготовок діаметром до 600 мм на довжині 295 мм; верстат 16К25 — для обробки заготовок до 500 мм над станиною; верстат 1К20П — більшої точності; верстат 16К20ФЗ має числове програмне керування. У новій моделі збережено всі кращі якості системи керування верстата 1К62.

Керування токарним верстатом. Токарно-гвинторізний верстат — складна технологічна машина. Наприклад, на верстаті 1К62 можна встановити 24 різні частоти обертання шпинделя і 48 подач супорта з різцем. Органи керування цим верстатом розміщені на передніх панелях коробок швидкостей і подач.

Під час роботи з нормальними подачами рукоятка 3 повинна завжди бути в положенні Б (нормальний крок), а рукоятка 4 — в положенні Г.

Щоб установити задану частоту обертання шпинделя, треба заздалегідь виключити фрикціон і вимкнути електродвигун, а потім переміщенням рукоятки 2 встановити необхідний діапазон частот (наприклад, 630...2000, 50...160). Переміщувати рукоятку 2 слід плавно, без ривків, добиваючись фіксації її в кожному з чотирьох положень. Потім, обертаючи рукоятку 1, установлюють задану частоту обертання шпинделя (наприклад, 630).

Різець є одним з найпоширеніших металоріжучих інструментів. Він широко застосовується для виконання різьблення, обробки площин, циліндричних і фасонних поверхонь, а також при стругальних і довбальних роботах.

Різець складається з робочої частини, званої головкою, і тіла - державки. Основними елементами робочої частини є головна ріжуча кромка, допоміжна ріжуча кромка і вершина - точка перетину двох кромок. Зрізання шару металу здійснюється головною кромкою, що мають прямий або фасонні форму. Утворюється в процесі роботи стружка сходить по передній поверхні різця.

Державка служить для закріплення інструменту в утримувачі верстата і зазвичай має квадратну або прямокутну форму поперечного перетину.

Залежно від того, як по відношенню до оброблюваної поверхні встановлені різці, ці інструменти підрозділяються на радіальні і тангенціальні. Перші розташовані перпендикулярно осі деталі, другі - щодо.

Якщо перший тип різця має широке застосування в промисловості за рахунок простоти свого кріплення та більш зручного вибору геометричних параметрів ріжучої частини, то другий використовується головним чином на токарних автоматах і напівавтоматах, де особливо важлива чистота обробки.

За направленням подачі різці підрозділяються на два типи: праві і ліві. Якщо при накладенні долоні правої руки зверху на інструмент головна ріжуча кромка знаходиться під великим пальцем, то різець називається правим. Якщо ріжуча кромка розташовується подібним чином при накладенні лівої руки, то й різець, відповідно, буде лівим.

Форма голівки та її положення щодо стрижня також можуть бути різними. За цими параметрами різці діляться на прямі, відігнуті, вигнуті і з відтягнути голівкою.

Прямі мають пряму вісь у плані і бічному вигляді. Вісь відігнуті в плані вигнута. У вигнутих вісь загнута в бічному вигляді. У різців з відтягнути головкою ширина головки менше ширини тіла різця.

Різці застосовуються для токарних, стругальних і довбальних робіт і мають відповідні назви. Зараз ми більш детально торкнемося різців, що використовуються на токарних верстатах, і розповімо про їх різновидах.

Токарні різці

Токарні різці підрозділяються на прохідні, підрізні, відрізні, розточувальні, фасочние і фасонні.

Підрізні токарські різці служать для підрізання уступів під прямим або гострим кутом до основного напряму обточування. Зазвичай цей інструмент має поперечну подачу. Відрізні різці призначені для відрізання матеріалу від прутків невеликого діаметру. Як правило, для цих цілей застосовуються інструмент з відтягнути голівкою. У зв'язку з тим, що робота ведеться з великим зусиллям, а відведення стружки із зони різання утруднений, нерідко відбуваються викришування або сколи ріжучої частини інструменту, а іноді і відрив платівки від державки.

Розточувальні різці необхідні для обробки отворів. Вони мають менші поперечні розміри, ніж обробляється отвір, і досить велику довжину. У силу своєї малої жорсткості, розточувальні різці не дозволяють знімати стружку великого перерізу.

Для обробки довгих отворів або отворів великого діаметру застосовуються вставні різці круглого або квадратного перетину, які використовуються разом з державка. Державки дозволяють виробляти розточку за допомогою як одностороннього, так і двостороннього різця.

Фасочние різці призначені для зняття зовнішніх і внутрішніх фасок.

Фасонні різці використовуються для отримання деталі складної форми.

Геометричні параметри токарних різців

При виборі токарного різця слід враховувати цілий ряд вимог, що забезпечують високу продуктивність і точність обробки. Це

- Матеріал ріжучої частини різця;

- Геометрія ріжучої частини;

міцність і вібростійкість державки та ріжучих кромок;

- Форма і розміри платівки інструментального матеріалу;

- Спосіб і конструкція кріплення платівки інструментального матеріалу (якщо використовуються пластини з механічним кріпленням);

- Спосіб стружколоманія;

- Розміри, шорсткість, геометрія і конструкція гнізда для кріплення пластини інструментального матеріалу.

Всі перераховані фактори визначають вибір оптимальних режимів різання - глибини, подачі і швидкості.

Головними критеріями вибору геометричних параметрів різця є:

- Стійкість інструменту (час утворення на його задній або передній поверхні допустимої величини майданчики зносу);

- Розмірна стійкість інструменту (максимально допустима зміна його настроювальних розміру);

- Підтримка заданої шорсткості обробленої поверхні;

зменшення амплітуди автоколивань у ході робочого процесу.

При виборі різця слід враховувати такі параметри, як його кути. Вони вимірюються в січних площинах і позначаються грецькими буквами.

До основних кутах відносяться головний задній кут, передній кут, кут загострення і кут різання. Всі вони знаходяться в головній січної площини - перпендикулярної головною ріжучої кромці і основної площини.

Головним заднім кутом (його прийнято позначати літерою «альфа») називається кут між головною задньою поверхнею різця і площиною різання. Його призначення - зменшення тертя задньої поверхні різця про заготівлю. Збільшення заднього кута викликає зменшення кута загострення, що тягне за собою зниження міцності леза і збільшення шорсткості оброблюваної поверхні. Зменшення заднього кута, в свою чергу, підвищує тертя, що прискорює знос різця і знижує якість обробки.

При обробці твердих матеріалів величини задніх кутів знижуються, а при роботі з більш м'якими - збільшуються. Рекомендовані значення головного заднього кута залежать від типу різця і вказуються в таблицях.

Кут між передньою і головною задній поверхнями різця (позначається літерою «бета») називається кутом загострення.

Передній кут («гамма») - це кут між передньою поверхнею різця і площиною, проведеної через головну ріжучу кромку перпендикулярно до площини різання.

Призначення переднього кута - зменшити деформацію зрізаний шару і полегшити сходження стружки. Збільшення кута полегшує процес різання і дозволяє знизити зусилля подачі різця, але міцність різального клина знижується. Відхилення величини переднього кута всього на 5 градусів від рекомендованих оптимальних значень може викликати зниження стійкості різців майже в три рази. Зменшення переднього кута підвищує стійкість різців.

І нарешті, кут різання («дельта») - кут між передньою поверхнею різця і площиною різання.

Крім того, існують допоміжний задній кут, головний кут в плані, допоміжний кут в плані, кут при вершині різця і кут нахилу головної різальної кромки.

Допоміжним заднім кутом називається кут між допоміжною задньою поверхнею і площиною, що проходить через допоміжну ріжучу кромку перпендикулярно до основної площини. Цей кут вимірюється на допоміжній січної площини, перпендикулярної до допоміжної ріжучої кромці і основної площини. Аналогічно головному задньому кутку він позначається як «альфа1».

Кут між головною ріжучої крайкою і напрямом подачі називається головним кутом у плані і позначається літерою «фе». Його призначення - змінювати співвідношення між шириною і товщиною зрізу при постійних глибині різання і подачі. При зменшенні кута підвищується міцність вершини різця, але чинність, додаток доводиться збільшувати. При цьому підвищується тертя про оброблювану поверхню і виникають вібрації. Вибір величини головного кута в плані залежить від умов обробки,, конструкції різців та особливостей кріплення пластин. Значення кута «фе» може бути 90, 75, 63, 60, 50, 45, 35, 30, 20, 10 градусів, що дозволяє підібрати кут, найбільш відповідний конкретних умов.

Різці з малими кутами від 10 до 20 градусів застосовуються при обробці масивних деталей на важких верстатах. Нежорсткі вироби обробляють під кутами 60-75 градусів, а кут 90 градусів застосовується за наявності на заготівлі ступенів з торцями. Допоміжним кутом у плані називається кут між допоміжною ріжучої крайкою і напрямом подачі (за аналогією позначається «фі1»). Зменшення кута знижує шорсткість обробленої поверхні.

Кут, утворений перетином головною і допоміжної ріжучих крайок, називається кутом при вершині. Його значення позначається літерою «Епсілон».

Головна ріжуча кромка різця може мати різні кути нахилу з лінією, проведеної через вершину різця паралельно основній площині. Кут нахилу ріжучої кромки позначається літерою «Ламбда». Зміна цього кута дозволяє управляти напрямком сходу стружки і умов контакту різця із заготівлею. Значення 12-15 градусів слід застосовувати при чорновій обробці і переривистому різанні з ударами. При точінні загартованої сталі значення «Ламбда» слід прийняти від 25 до 35 градусів. При чистової обробки деталі використовуються різці, кут нахилу ріжучої кромки яких менше або дорівнює нулю.

Заточення різців

Заточення токарних різців проводиться як при їх виготовленні, так і при зносі. Процес заточення проходить на точильно-шліфувальних верстатах з безперервним охолодженням. Спочатку заточується головна поверхню, потім задня та допоміжна. Після цього обробляють передню поверхню різця до отримання рівної ріжучої кромки.

На кожному верстаті для заточення різців є два шліфувальних кола: з електрокорунду і з зеленого карбіду кремнію. Перший застосовується для обробки різців з швидкорізальної сталі, другий використовується для заточування твердосплавних різців. Для перевірки правильності заточення різця існують спеціальні шаблони

Тема3. Обточування та відрізання. Відрізання заготовок, обробка уступів

Токарною обробкою або точінням називається спосіб отримання деталей циліндричної форми різанням. Більшість деталей машин і механізмів є тілами обертання (вали, осі і т.п.), тому точіння є одним з основних способів механічної обробки. При точінні на токарному верстаті (рис.1) заготовка обертається (рух різання) назустріч різцю, який переміщується в горизонтальній площині в подовжньому і поперечному напрямках (рух подачі). Для досягнення високопродуктивних режимів різання необхідно щоб матеріал різального інструменту мав велику твердість, зносо- ітеплостійкість, малу крихкість і достатню механічну міцність. Матеріалом для виготовлення різців служать вуглецеві інструментальні сталі, леговані інструментальні сталі, металокераміка і металокерамічні сплави.

Токарна обробка включає обточування зовнішніх поверхонь різної форми (циліндричних, конічних, фасонних), розточування отворів, підрізання торців і уступів, відрізання і розрізання металу, нарізання зовнішньої і внутрішньої різьби.

Підрізати торці та відрізати готову деталі можна косяком та відрізним різцем.

Щоб правильно підрізати торець, спочатку слід намітити граничнуриску, по якій потім торцюють кінець виробу. Косяк розміщують на опорній лінійці гострим кутом донизу й злегка притискують його до заготовки. Потім відступають 2—3 мм у бік припуску і, поставивши косяк під кутом приблизно 60° до осі обертання, відрізають частину припуску. При наступних підрізаннях косяк ставлять так, щоб фаска була перпендикулярною до осі обертання деталі. Підрізавши торець, зрізують наступну частину заготовки з боку припуску. Послідовно повторюючи ці технологічні прийоми, торцюють далі, поки діаметр «шийки» не стане 7—8 мм для деревини твердих порід 10—12 мм для деревини м'яких порід. Після цього деталь знімають верстата і стамескою зрізують «шийку», що залишилася.

Відрізання деталей та підрізання торців у заготовках зручно також виконувати відрізним різцем. Для цього опорну лінійку опускають так, щоб ріжуча кромка різця була на висоті осі обертання заготовки. Відрізний торець тримають так, як і рейєр, але подачу виконують не вздовж деталі, а перпендикулярно до осі обертання. Різець заглиблюють у заготовку на 12—15 мм, потім виводять його з канавки, відступають 1—2 мм у бік припуску і знову виконують рух подачі.

Таким чином, періодично розширюючи канавку, зменшується тертя заготовки вздовж бічних граней різця, що дає змогу підрізати торці на велику глибину і відрізати деталі діаметром до 100 мм. Використання відрізного різця дає змогу зменшити припуски матеріалу по довжині та значно підвищити продуктивність праці.

Робота канавочником відрізняється від роботи відрізним різцем тільки тим, що канавки проточують за один прохід. Для цього косяком намічають лінії ширини канавки. Вибирають канавочник потрібної ширини, установлюють на опорну лінійку так, як відрізний різець, і повільною передачею перпендикулярно до осі обертання заготовки заглиблюють на відповідну глибину.

За допомогою канавочника також зручно виконувати уступи. На проточеній заготовці косяком розмічають уступ потрібної ширини.

Після цього канавочником з обох боків уступу роблять проточки відповідної глибини. Зайву деревину сточують косяком, а за відсутності необхідних розмірів для роботи косяком цей технологічний прийом виконують канавочником. Якщо уступ закруглити з одного боку, то це буде піввалок, а якщо з двох боків — валок.

Багато деталей потребують закруглення торця. Цей прийом виконують косяком після чорнової обробки заготовки рейєром. При цьому стружку слід знімати серединою леза або його тупим кутом.

Тема4. Свердлування, зенкерування, розвірчування отворів

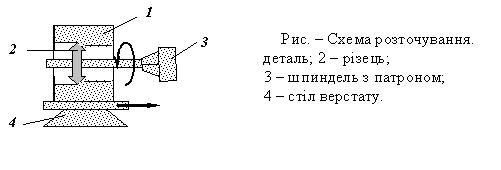

Свердління — один зі способів утворення в заготовках і деталях наскрізних і глухих отворів за допомогою свердла. Свердління виконують спіральними свердлами з високоякісної сталі, а також свердлами з різальними кромками із твердих сплавів. При роботі свердлувального верстату свердло закріплюється в шпинделі верстата і робить водночас обертальний рух різання і поступальний рух подачі. Деталь при цьому нерухома (рис.).

Крім свердління отворів часто доводиться збільшувати діаметр вже існуючих отворів, що здійснюється розсвердлюванням (при діаметрах отворів до 80 мм) і розточуванням (при діаметрах отворів понад 80 мм).

Тема5. Розточування отворів

Розточування - операція металообробки, яка полягає у збільшенні діаметра вже існуючих отворів. Розточування виконують шляхом розсвердлюванням (при діаметрах отворів до 80 мм) і розточуванням (при діаметрах отворів понад 80 мм). Розточування здійснюється на розточувальних верстатах (рис.).

Деталь закріплюється на столі верстату, який переміщується по направляючим (рух подачі). Різці розміщуються на шпинделі, який проходить через деталь (рух обертання). Розточувальні верстати бувають горизонтальні і вертикальні.

Тема6. Обробка конічних поверхонь

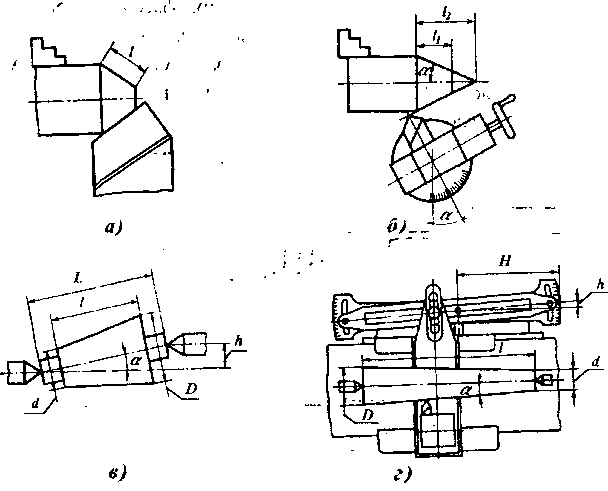

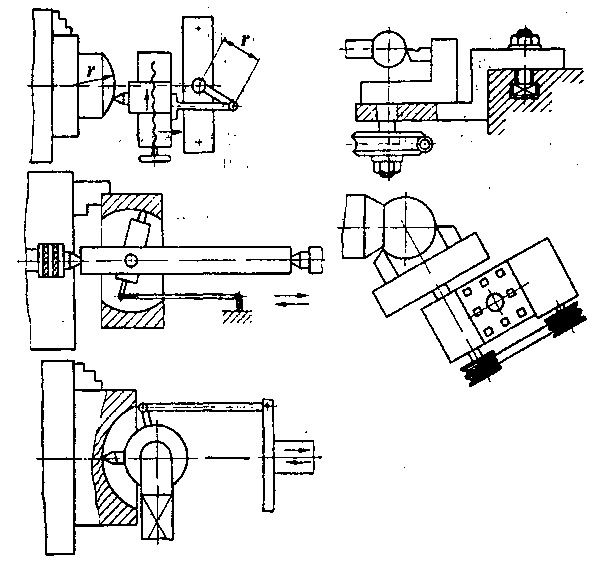

При обробці конічних поверхонь на токарних верстатах засто-, совують такі способи.

Обточування конуса широким різцем використовується при довжині утворюючих конуса не більше 50-70 мм. Спосіб забезпечує отримання конусів з невисокими вимогами до точності і жорсткості поверхні.

Прямолінійна різальна кромка різця встановлюється під заданим кутом до осі обертання деталі. Роботу можна виконувати при поздовжній і поперечній подачах (рис. 5.28, а).

Обробка конусів з поворотом різцевих салазок (рис. 5.28,6) дозволяє виконати точну обробку конуса з високою якістю поверхні. Недоліком способу що довжина твірних конуса, яку можна обробити без переналагоджування верстата, обмежена довжиною ходу різцетримача на поворотних салазках.

Рис 5.28. Обробка конусів на токарних верстатах

Точіння конусів при поперечному їм іщ єн ні задньої бабки (рис. 5.28, в) можна виконати при обробці неточних деталей з кутом конуса до 20°. Центри, на яких встановлюється заготовка, навантажуються нерівномірно, а центрові отвори швидко розбиваються.

Обробка конусів з використанням колірної лінійки (рис. 5.28, г) дозволяє обточувати і розточувати конуси з малим кутом при вершині. Якість обробки висока.

Високу якість конусів без обмеження кута забезпечує спосіб, при якому включаються поздовжня і поперечна подачі.

Обробку коротких фасонних деталей за допСмогою фасонних різців можна виконувати як на токарно-відрізних автоматах, див. п. 5.2.5, гак і на інших типах токарних верстатів. Обробка виконується при поперечних подачах 0,01-0,05 мм/об. Для зменшення припусків, які необхідно зняти фасонними різцями, раціонально виконувати попередню обробку заготовок простими або чорновими фасонними різцями, наближаючи її форму до форми чистового фасонного різця.

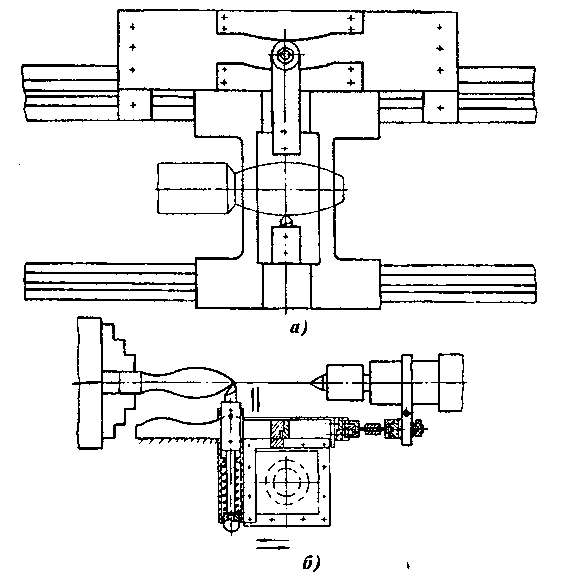

При обробці довгих фасонних поверхонь застосовують копіювальні пристрої. На рис. 5.29 показано два типи таких пристроїв, які застосовують у промисловості.

Копіювачьні пристрої, зображені на рис. 5.29, а, використовують у випадках, коли кут між віссю обертання виробу і нахилом дотичної до кривої, яку необхідно отримати при обробці, не перевищує 45°. У тих випадках, коли цей кут перевищує 45°, застосовуються пристрої, зображені на рис. 5.29, б.

При обробці внутрішніх і зовнішніх сферичних поверхонь копіювальні пристрої можна замінити механізмами, зображеними на рис. 5.30.

Рис. 5.30 Обробка сферичних поверхонь

Прогресивним методом обробки довгих і складних фасонних поверхонь є їх обробка на верстатах з числовим програмним керуванням, які дають змогу керувати поздовжньою і поперечною подачами одночасно.

Тема7.Нарізання різьби на токарному верстаті мітчиками і плашками

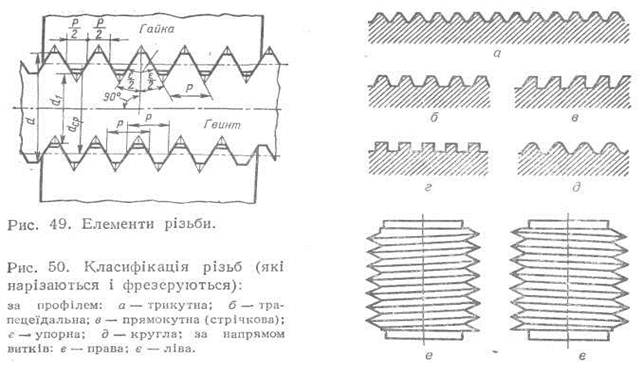

Загальні відомості про різьби. Різьбу широко застосовують У сучасному машино- і приладобудуванні та інших галузях промисловості. Різьба призначена для з'єднування деталей між собою) (кріпильна) і для передавання руху. Наприклад, різьба на кінці шпинделя токарного верстата призначена для закріплення патрона, а різьба ходового гвинта— для передавання руху маточній гайці фартуха.

Процес виготовлення різьби можна уявити собі так: якщо гостру вершину різця підвести до циліндричного валика і потім одночасно надати обертання валику і рівномірного поздовжнього переміщення різцю, то на поверхні валика утворюється гвинтовалінія, а при багаторазовому повторенні цієї операції — гвинтова канавка, яку називають різьбою. Профіль утвореної різьби відповідатиме формі різальної частини інструмента.

Нарізування зовнішньої різьби плашками.Для нарізування зовнішньої кріпильної різьби трикутного профілю з кроком до 2 мм застосовують плашки. Іноді плашки використовують для калібрування різьби великого кроку, спочатку нарізаної різцем.

Плашка має на внутрішньому боці різьбу певного профілю. Плашка, залежно від її розмірів, має 3—8 отворів, які перетинають різьбу. На перетині поверхонь отворів і різьби утворюються гребінки, різальна частина яких і виконує роботу різання. На циліндричній ділянці різьби утворюється калібруюча Частина плашки (5 — 6 витків), яка калібрує різьбу за розміром І забезпечує потрібну шорсткість поверхні різьби.

Різьбонарізні плашки виготовляють з інструментальної сталі. На торці плашки ставлять марку згідно з розміром різьби.

Плашку закріплюють у ручному плашкотримачі — воротку. Для нарізування різьби плашку підводять до заготовки, підтискаючи плашкотримач торцем пінолю задньої бабки; рукоятка плашкотримача впирається в супорт. Під час роботи ручним плашкотримачем треба бути обережним, стежити, щоб рука не потрапила між рукояткою плашкотримача і опорою.

Діаметр стержня під нарізування різьби беруть з довідників. Перед нарізанням різьби на торці заготовки проточують фаску, щоб полегшити заходження плашки. Швидкість різання під час нарізування на деталях із сталі й чавуну 2 —4 м/хв, з кольорових металів до 10 м/хв. Як мастильно-охолодні рідини використовують емульсію, мінеральне масло або сульфофрезол для сталі, гас— для чавуну.

Нарізування внутрішньої різьби мітчиками. Внутрішні різьби діаметром до 20 мм нарізують на токарному верстаті мітчиками. Мітчик (рис. 52) — це гвинт з різьбою певного профілю і поздовжніми стружковими канавками. На перетинах канавок з витками різьби утворюються різьбові гребінки. Роботу різання виконує різальна (забірна) частина мітчика, висота різальних зубів якої поступово збільшується. В міру закручування мітчика в отвір різальна частина прорізає різьбові канавки: кожний зуб зрізає

невелику частину припуску, а після проходження всієї різальної частини утворюється різьба повного профілю. За різальною частиною мітчика розміщена калібруюча частина, призначена для спрямовування мітчика по різьбі і для зачищення (калібрування) профілю різьби. Після затуплення мітчик заточують по передніх поверхнях різальних гребінок, тобто по дну стружкової канавки. Оскільки на калібруючій частині немає заднього кута, то після переточувань діаметр різьби мітчика не змінюється.

Під час роботи мітчик витискує деякий шар металу із западини різьби і зменшує діаметр отвору, що утруднює нарізування. Тому діаметр отвору повинен бути трохи більший від внутрішнього діаметра різьби. Діаметр отвору під різьбу беруть з довідника.

Швидкість різання під час нарізування різьби мітчиками становить 5—15 м/хв. Застосування мастильно-охолодної рідини обов'язкове.

Нарізування різьби різцями. Якщо ставляться високі вимоги до співвісності з іншими поверхнями і до точності кроку, різьбу нарізують різьбовими різцями на токарному верстаті, налагодженому на подачу, яка відповідає кроку різьби.

Під час попереднього обточування заготовки слід ураховувати, що в процесі нарізування різьби витискується метал із западин. Тому діаметр вала під різьбу повинен бути трохи менший від зовнішнього діаметра різьби, а діаметр отвору — більший від внутрішнього. Вибір діаметра вала і отвору під різьбу залежить від оброблюваного матеріалу і кроку різьби. Необхідні діаметри вала і отвору визначають з довідників.

Різьбовий різець установлюють точно по центру заготовки: якщо його встановлено нижче від центра, то це призведе до спотворення профілю, а якщо вище від центра — до «затирання» різця. Щоб дістати правильний профіль різьби, різець установлюють за шаблоном: прикладають шаблон до заготовки (деталі) на рівні осі і вводять різець у профільний виріз, перевіряють правильність положення різальних кромок різця на просвіт; закріплюють різець і виймають шаблон.

Різьбу нарізують за кілька робочих ходів. їх кількість і глибина врізування при кожному робочому ході залежать від кроку різьби і матеріалу різця. Кількість робочих ходів визначають з довідника.

Швидкість різання залежить від матеріалу оброблюваної заготовки і різьбового різця: при обробці сталі швидкорізальними різцями вона становить 20—35 м/хв, при обробці чавуну швидкорізальними різцями — 10—15 м/хв, при нарізуванні різьби твердосплавними різцями відповідно 100—150 і 40—60 м/хв. Для чистових робочих ходів швидкість різання збільшують у 1,5 — 2 рази, при нарізуванні внутрішніх різьб — зменшують на 20 — —ЗО %.

Тема8.Організація робочого місця фрезерувальника. Будова вертикально-фрезерного верстата

Робоче місце фрезерувальника, цех чи майстерня, повинне мати гарне освітлення і бути укомплектоване необхідними інструментами. До шкідливих факторів роботи можна віднести: підвищений рівень шуму, блиск оброблюваного металу, напружена одноманітна поза. Досвідчені фрезерувальники завжди потрібні на верстатобудівних, автомобілебудівних, суднобудівних заводах, підприємствах по виготовленню металоконструкцій. До необхідних якостей відносяться висока координація і точність рухів. При проведенні контрольно-вимірювальних операцій важливе значення має розвинутий окомір, дотик, суглобово-мускульна чутливість. Кваліфікований фрезерувальник повинний знати верстат, на якому працює, його технічні характеристики, кінематичні схеми верстатів і способи керування ними, технологію обробки деталей на них. Треба також засвоїти призначення, умови і правила застосування фрез, їхнього заточування, особливості матеріалів. Тут знадобляться знання з фізики, математики, хімії, креслення й інших предметам. Фрезерувальник може перекваліфікуватися в родинні професії: токаря, шліфувальника, свердлувальника, зуборізника, стругальника, а також, у випадку продовження навчання, може одержати освіту техніка чи інженера.

На відміну від горизонтально- фрезерного , має вертикально розташований шпиндель , який у деяких моделях верстатів допускає зміщення уздовж своєї осі і поворот навколо горизонтальної осі , розширюючи тим самим технологічні можливості верстата. На відміну від горизонтально- фрезерних верстатів , оправлення для вертикальних верстатів являє собою фланець з конусом Морзе з одного боку і конічним отвором з іншого (теж конус Морзе ) , куди і вставляється кінцева фреза . Якщо потрібно встановити дискову фрезу , застосовується оправлення як на горизонтально- фрезерному верстаті , але багато коротше ; так само і на горизонтальних верстатах , можливо , застосовуються оправлення вертикальних верстатів для кріплення кінцевих фрез . Вертикальний рух подачі , як правило , можливо здійснювати та інструментом.

Тема9. Фрезерування площин, похилих поверхонь і а скосів. Фрезерування уступів, відрізання заготовок

Фрезерування плоских поверхонь. Площини фрезерують циліндричними, торцевими фрезами і набором фрез.

Під час фрезерування циліндричними фрезами (звичайно на горизонтально-фрезерних верстатах) правильність установлення Заготовки в лещатах відносно стола верстата перевіряють рейсмусом або для точнішого встановлення індикатором із стояком.

Щоб вибрати оптимальний розмір суцільних циліндричних фрез із дрібними і крупними зубами, можна скористатися номограмою При цьому враховують особливості оброблюваного матеріалу: важкооброблювані —Т, матеріали середньої трудності обробки — С, легко оброблювані матеріали — Л, чорнова (І) або чистова (II) обробка.

Спочатку за шириною фрезерування визначають довжину фрези Ь, потім діаметр посадочного отвору фрези сі, діаметр фрези Б і кількість зубів фрези г.

Для фрезерування похилих площин і скосів (похилих площин невеликих розмірів) циліндричними фрезами заготовки встановлюють під потрібним кутом до осі фрези і закріплюють або в універсальних лещатах, або на універсальній поворотній плитці. Похила площина для обробки повинна бути розміщена горизонтально, тобто паралельно площині стола верстата.

Торцевими фрезами фрезерують плоскі поверхні невертикальної горизонтально-фрезерних верстатах. Торцеві фрези порівняно з циліндричними мають ряд переваг: жорсткіше кріплення, плавніший рух великої кількості зубів, які працюють одночасно.

Діаметр торцевої фрези вибирають залежно від ширини фрезерування В за формулою Б = (1,2—1,6) В.

Похилі площини і скоси можна фрезерувати торцевими фрезами на вертикально-фрезерних верстатах, установлюючи заготовки під потрібним кутом за допомогою універсальних лещат, поворотних столів і спеціальних пристроїв або повертаючи, шпиндель верстата відносно вертикальної осі.

Похилі площини можна фрезерувати торцевими фрезами за допомогою накладної вертикальної головки, яка додається до горизонтально-фрезерного верстата.

Щоб підвищити продуктивність і точність, плоскі поверхні фрезерують набором фрез, установлених і закріплених на одній спільній оправці горизонтально-фрезерного верстата для одночасної обробки однієї або кількох поверхонь. Набори складають із стандартних, спеціальних фрез та їх комбінацій. Під час складання наборів фрез і регулювання відстаней між фрезами на оправці використовують жорсткі кільця.

У процесі фрезерування оправка працює на розтяг і згин. Установлюючи на оправці одну або кілька фрез, бажано розміщувати їх ближче до шпинделя верстата, оскільки внаслідок зменшення згинального момента від сили різання при такому розміщенні прогин оправки буде мінімальним. Якщо встановити фрезу поблизу від шпинделя не можна, рекомендується застосовувати додаткову підвісну сергу.

Пружна деформація оправки й заготовки призводить до підрізання й підхоплення, якщо доводиться вимикати подачу, коли робочий хід ще не закінчено.

Уступом називають виїмку, обмежену двома взаємно перпендикулярними площинами, що утворюють щабель. Деталь може мати один, два, три і більше уступів. Паз - виїмка в деталі, обмежена площинами або фасонними поверхнями. Залежно від форми виїмки пази діляться на прямокутні, трикутні, трапецеїдальних, Т-образні і фасонні). Пази будь-якого профілю можуть бути наскрізними, відкритими або з виходом і закритими. Обробка уступів і пазів є однією з операцій, виконуваних на фрезерних верстатах.

До обробленим фрезеруванням уступам і пазам пред'являють різні технічні вимоги залежно від призначення, серійності виробництва, точності розмірів, точності розташування і шорсткості поверхні. Всі ці вимоги впливають на вибір методу обробки. Фрезерування уступів і пазів виробляють дисковими кінцевими фрезами, а також набором дискових фрез. Крім того, уступи можна фрезерувати торцовими фрезами. Дискові фрези призначені для обробки площин, уступів і пазів.

Застосування дискових тристоронніх фрез з пластинками твердих сплавів дає найбільш високу продуктивність при обробці пазів і уступів. Дискова фреза краще В«витримуєВ» розмір, ніж кінцева. Вибір типу і розміру дискових фрез. Тип і розмір дискової фрези вибирають залежно від розмірів оброблюваних поверхонь і матеріалу заготовки. Для заданих умов обробки вибирається тип фрези, матеріал ріжучої частини і основні розміри - D, В, d і Z. Для фрезерування легкообрабативаемих матеріалів та матеріалів середньої труднощі обробки з великою глибиною фрезерування застосовують фрези з нормальним і великим зубом. Обробку важкоо...

Тема10. Організація робочого місця шліфувальника. ТБ при роботі на шліфувальному верстаті. Будова круглошліфувального верстата. Будова плоскошліфувального верстата. Шліфувальні круги, їх будова, маркування

1 . Установка абразивних кіл на верстатах повинна

проводитися тільки спеціально виділеними проінструктованими

установниками або наладчиками .

2 . Перед установкою коло ретельно оглянути і перевірити на

відсутність тріщин легким постукуванням ( в підвішеному стані)

дерев'яним молотком масою 200-300 г. Справний коло при

постукуванні дає чистий дзвінкий звук , несправний - глухий ,

деренчливий .

3 . Кола діаметром 150 мм і більше повинні мати штамп або

наклейку про випробування - порядковий номер кола і підпис

відповідального за випробування особи . Використання кіл зазначених

розмірів без відмітки про випробування забороняється . Дані про випробування

кожного кола записуються в журнал випробувань кіл.

4 . При установці на верстат коло повинен бути перевірений на

биття . Правку круга дозволяється проводити тільки спеціальним

пристосуванням . Перевірка кола насічкою , зубилом або іншим

подібним інструментом не дозволяється .

5 . У кожного Станка або групи верстатів , на яких робота

виробляється колами різного діаметру , на видному місці

вивішують табличку із зазначенням допустимої робочої окружності

використовуваних кіл і частоти обертання шпинделя верстата в хвилину .

Робочі окружні швидкості не повинні перевищувати норм .

6 . Діаметр отвору кола повинен перевищувати діаметр шпинделя

на 0,1-1,5 мм залежно від розміру зовнішнього діаметра кола.

7 . Кріплення кола при установці на верстат ( шпиндель )

дозволяється проводити тільки за допомогою двох затискних фланців

однакового діаметру. Діаметри затискних фланців повинні бути не

менше 1/ 3 діаметра кола.

8 . Між фланцями і кругом з обох сторін необхідно

встановлювати прокладки з еластичного матеріалу ( щільного паперу ,

картону , гуми і т. п. ) товщиною від 0,1 до 1 мм в залежності від

діаметра кола. Прокладки повинні перекривати всю затискну

поверхню фланців і виступати назовні по всьому колу не менше

ніж на 1 мм.

9 . Затягування гайок шпинделя виробляється , тільки гайковим

ключем. Застосування зубила і молотка для затягування гайок

категорично забороняється.

10 . Перед початком робіт коло , встановлений на верстат , повинен

бути підданий короткочасному обертанню в холосту на робочій

швидкості:

при діаметрі до 400 мм - протягом 2 хв . (не менше) ;

при діаметрі понад 400 мм - протягом 5 хв . (не менше) .

11 . Обертові виступаючі кінці шпинделя і кріпильних

деталей огороджують захисними кожухами.

12 . Зазор між кругом і запобіжним козирком повинен

бути не більше 6 мм.

13 . При обробці абразивними колами виробів , утримуваних в

руках , застосовують підручники . Підручники повинні бути пересувними ,

забезпечують можливість установки їх в необхідне положення по

міру спрацювання круга .

14 . Зазор між краєм підручника і робочою поверхнею

шліфувального круга повинен бути менше половини товщини шлифуемого

вироби , але не більше 3 мм. Краї підручників з боку

шліфувального круга не повинні мати вибоїн , сколів та інших

дефектів.

15 . Перед початком роботи необхідно переконатися у справності

кола , надійності верстата і пиловідсмоктуючого пристрої (зовнішнім

оглядом ) .

16 . Чи не приступати до роботи при відсутності захисного екрана

або бічних стінок .

17 . Негайно заявити майстру про всі помічені

несправності верстата , таких як , наприклад :

17.1 . Коло б'є при обертанні ;

17.2 . Перегріваються підшипники ;

17.3 . При обертанні кола верстат тремтить ;

17.4 . Відсутня або несправний захисний кожух кола або

огорожу приводу;

17.5 . Ковзає приводний ремінь або ненадійна зшивання його

кінців;

17.6 . Несправний подручнік або пусковий пристрій верстата;

17.7 . На колі утворилися глибокі борозни ;

17.8 . Коло спрацювався і потребує заміни ;

17.9 . Порушено захисне заземлення верстата.

18 . Під час роботи верстата необхідно стояти збоку

відносно площини обертання круга.

19 . Оброблювану деталь підводити до кола плавно, не

допускаючи ударів і поштовхів деталлю про коло .

20 . Робота бічними ( торцевими ) поверхнями кругів

допускається тільки в тому випадку , якщо ці кола спеціально

призначені для даного виду робіт.

21 . При заточуванні інструмент надійно , тримати в руках , щоб не

допустити заклинювання його між подручником і кругом.

22 . По мірі спрацьовування наждачного круга переміщати

запобіжний пересувний козирок і після перестановки міцно

закріплювати його .

23 . Якщо діаметр кола зменшився внаслідок зносу , частота

обертання круга може бути збільшена , при цьому робоча окружна

швидкість не повинна перевищувати допустиму для даного кола .

24 . Підручники після кожної перестановки слід міцно

закріплювати в робочому положенні. Перестановка подручников під час

роботи не допускається.

25 . Категорично забороняється проводити обробку деталей

на точильно- шліфувальних верстатах у рукавицях

Поняття шліфуванні

>Шлифованием називають різання металівабразивними колами.Шлифовальний коло - пористе тіло, що складається з значної частини абразивних зерен з матеріалів високої твердості, скріплених між собою зв'язкою.

На ріжучих поверхнях кола зерна розташовані безладно на деякій відстані друг від одного й виступають на різну висоту. Тому всі зерна працюють неоднаково. Кількість зерен сягає десятків і сотень тисяч. Коло, обертаючись навколо своєї осі при переміщенні заготівлі, знімає тонкий шар металу (стружку) вершинами абразивних зерен.Съем стружки величезним числом безладно розташованих зерен призводить до її сильному подрібненню і великому витраті енергії.Шлифовальние кола розрізняють з вигляду абразивного матеріалу, зернистості, зв'язці, твердості, структурі (будовою), форми і розмірам.Шлифованием обробляють гладкі і ступінчасті вали, складні колінчасті вали,шлицевальние вали, кільця і довгі труби, зубчасті колеса, направляючі станини, плоскі поверхні, і отвори корпусних деталей тощо. буд.

Особливостішлифования

До особливостямшлифования можна віднести високу швидкість різання, роздрібнення стружки, геометрію ріжучих зереншлифовального кола, сильний нагріванняшлифуемой поверхні і є стружки. Одержуваний при обробці поверхню є сукупність шліфувальнихрисок,оставляемих вершинами абразивних зерен кола.

Освіта ризики відбувається внаслідок впровадження що краючою крайки збіжжя у оброблювану поверхню (мал.2). У момент зерно не контактує з оброблюваної поверхнею, тому різання немає і ріжучий край зерна ковзає поверхнею, стискаючи метал під собою (рис.2,а).Упругое ковзання вершини зерна змінюється пластичним відтискуванням металу із заснуванням напливів (рис.2,б). Далі тиск крайки зерна перевершує силу зчеплення між частинками металу і розпочинається з'їм стружки (рис.2,в).

Рис.2. Схема обрізання абразивним зерном

>Абразивние зерна, зазвичай, мають негативні кути різання. Зняття стружки зерном здійснюється приблизно за 0,0001—0,0005 з.

>Шлифование супроводжується виділенням теплоти у зоні різання. Виникаючі у цій зоні значні короткочасніперегреви часто призводить до появиприжогов. Нашлифуемой поверхні висока температура зберігається у протягом часткою секунди. Температура лежить на поверхні швидко порівнюється з середньої температурою нього заготівлі внаслідок його високої теплопровідності. Через швидкого нерівномірного нагріву і охолодження в металі заготівлі відбуваються структурні зміни, часто що призводять до поверховим тріщинам. Частина стружки при шліфуванні відлітає від заготівлі, а частина міститься у порах кола і вимиваєтьсяСОЖ, невелику частину дрібної стружки згоряє.

Способишлифования

Дляшлифования необхідно, щоб заготівля і шліфувальний коло мали певні відносні руху, без яких різання неможливо. При шліфуванні головним рухом різання є обертання інструмента (рис.3), а руху подачі (є підстави різними) повідомляються заготівлі чи інструменту. Розрізняють шліфування периферією кола і торцем кола; у разі що краючою частиною є зовнішня поверхню кола, утворює якої паралельна осі його обертання, тоді як у другий випадок торець кола.

Залежно розміщення і форми оброблюваної поверхні заготівлі 2 шліфування поділяють на: зовнішнє (>рис.3,а,б,в), коли обробляється зовнішня поверхню заготівлі; внутрішнє (>рис.3,г), коли обробляється внутрішня поверхню; пласке (>рис.3,д,е), коли обробляється пласка поверхня;

профільне, коли обробляється поверхню, утворює якої є криву чи ламану лінію

>Рис.3. Схеми основних видівшлифования

>Шлифование поверхні обертання називають круглимшлифованием, сферичної поверхні —сферошлифованием, бічних поверхонь зубів зубчастих коліс —зубошлифованием, бічних сторін і западин профілю різьби —резьбошлифованием,шлицевих поверхонь —шлицешлифованием.

Є також шліфування в центрах (якщо заготівлю зміцнюють в центрах) й у патроні (якщо заготівлю зміцнюють в патроні). У машинобудуванні найчастіше застосовують круглий (зовнішнє і внутрішнє) і пласке шліфування.Плоское шліфування здійснюють периферією (рис. 3, буд) і торцем (рис.3,е) кола.

Швидкість різання при шліфуванні перевершує швидкість різання прилезвийной обробці та становить 25—35 м/с (звичайне шліфування), 35—60 м/с (швидкісний шліфування) і більше 60 м/с (високошвидкісне шліфування). При шліфуванні швидкість різання значно перевищує швидкість подачі.

>Шлифование, призначене видалення з заготовок дефектного шару, називаютьобдирочним.Шлифование одній або кількох поверхонь одній або кількох заготовок одночасно кількома колами називаютьмногокруговим.

>Абразивную обробку, коли він інструмент і заготівля роблять обертальне,возвратно-поступательное чи інший складне рух зі швидкостями однієї й тієї ж порядку, називаютьдоводкой. Основними видами доводки є притирання,хонингование,суперфиниширование.

>Абразивную обробку, що служить лише зменшення шорсткості оброблюваної поверхні, називають поліруванням.Шлифование робочої частинилезвийного ріжучого інструмента називають заточуванням.

Плоскошліфувальні верстати, оснащені прямокутним столом, а також з горизонтальним шпинделем дуже часто застосовуються в серійному і дрібносерійному виробництві. Для масового виробництва найбільше поширення мають верстати, забезпечені круглим столом, і також двосторонні торцішліфувальні верстати, забезпечені вертикальним і горизонтальним розташуванням шпинделів.

У плоскошлифовального верстата загального призначення з прямокутним столом наступну будову.

Стіл встановлюється на станині верстата. Він здійснює поступальні і поворотні рухи по напрямних від гідроциліндра, який розташовується в станині. За допомогою магнітної плити, пригвинченої до підлоги, закріплюються заготовки. На станині змонтована стійка, яка несе шліфувальну бабку з горизонтально розташованим шпинделем шліфувального круга, який закритий кожухом.

Знаходяться в станині механізми подач шліфувальної бабки повідомляють вертикальний рух подачі і поперечний рух подачі. Суть вертикального руху полягає в тому, що після кожного робочого ходу припуск знімає з обробленої поверхні у заготівлі, а при поперечному русі подачі — після чергового робочого ходу. Далі шпиндель обертається від електродвигуна, який вбудований в шліфувальну бабку.

Для обробки плоских поверхонь торцем шліфувального круга або периферією, а також і фасонних поверхонь за допомогою профільованого кола застосовуються калібрувальні-шліфувальні верстати з прямокутним столом, з високою точністю роботи і горизонтальним шпинделем.

Для забезпечення безпеки роботи на верстаті передбачаються необхідні блокування, огородження, аварійний відвід від деталей шліфувального круга. Зменшення теплових деформацій, збереження важливих параметрів при довгій роботі, збільшення термінів служби верстата забезпечуються за рахунок централізованої системи змащення й винесеного гідроприводу, оснащеного системою стабілізації температури масла.

Колеги також повідомляють нам, що останнім часом стають популярні мультизональні VRF Системи ДЛЯ підтримки потрібного температурного режиму у ВАС На підприємство. Крім того, існує ще безліч інших варіантів для організації подібних систем.

Відмінності шліфувальних дисків залежать від співвідношення абразивного зерна, зв'язуючого матеріалу і добавок.

Існує 13 номерів структур: від 0 до 12. збільшення номера шліфувального диска означає зменшення в дискові абразивних зерен.

В промисловості абразивні інструменти мають певне маркування. В процесі шліфування кожне зерно абразивного матеріалу при рухах на поверхні матеріалу, який обробляється, залишає шліфувальну борозну. Міцне утримання зерен на поверхні шліфувального інструмента характеризується видом зв'язуючого матеріалу.

Всі абразивні матеріали характеризуються самозаточенням. При шліфуванні велике значення має вибір інструмента. При шліфуванні більш твердих матеріалів використовуються м'які круги. При обробці м'яких матеріалів (мідь, латунь, бронза) використовуються також м'які круги.

Алмазні головки можуть бути діаметром 0,8-6 мм.

Карборундові інструменти найчастіше використовуються з керамічною і вулканітовою зв'язкою. Вибір шліфувального інструменту залежить від фізичних властивостей матеріалу, що обробляється. Так для обробки виробів з КХС використовуються інструменти на керамічній зв'язці. Для обробки виробів з нержавіючої сталі і сплавів на основі золота використовуються інструменти з монокорунда на керамічній зв'язці.

Обробку керамічних виробів проводять тими ж інструментами, але зернистістю №90-120 або алмазними інструментами на більших швидкостях.

Пластмасові протези обробляються крупнозернистими абразивними інструментами з зеленого або чорного карбіду кремнію з зернистістю 36-40 на керамічній зв'язці.

При шліфовці пластмасових протезів абразивний матеріал може використовуватись у вигляді суміші з водою. Цю масу наносять на фільци, які можуть бути з войлока або фетра. Ними проводять шліфування. Також використовуються волосяні щітки, завдяки яким проходить м'яка шліфовка протеза.

При сепарації природних зубів користуються сепараційними дисками. Вони можуть бути вулканітові, паперові, металеві, алмазні.

Для м'якої шліфовки металевих виробів використовуються еластичні круги, які виготовлені з корунду на вулканітовій зв'язці.

АБРАЗИВНІ МАТЕРІАЛИ.

1. Призначення абразивних матеріалів, їх класифікація.

2. Природні абразивні матеріали.

3. Штучні абразивні матеріали.

4. Абразивні інструменти.

Для шліфовки і поліровки протезів використовують різні матеріали, які складаються з мілкозернистих речовин, що по твердості перевищують твердість матеріалу, який підлягає обробці. Застосування абразивних матеріалів передумовлює обов'язковий рух матеріалу по обумовленій поверхні, при цьому кожне зерно абразивного матеріалу здійснює ріжучу,

Читайте також:

- IV. КЕРІВНИЦТВО, КОНТРОЛЬ І НАДАННЯ ОРГАНІЗАЦІЙНО-МЕТОДИЧНОЇ ДОПОМОГИ ПРАКТИКАНТАМ.

- Виховання та навчальна практика у країнах Стародавнього Сходу

- ВОЗДЕЙСТВИЕ НА РИСКИ. ПРАКТИКА ПРИМЕНЕНИЯ

- ГЛАВА 10. МЕЖДУНАРОДНАЯ ТОРГОВЛЯ: ТЕОРИЯ И ПРАКТИКА

- ЕКСПРЕС-КАРТА АНАЛІЗУ І ОЦІНКИ УРОКУ ПРАКТИКАНТА

- ЕЛЕКТРОРАДІОМОНТАЖНА ПРАКТИКА

- Звичайна практика визначення номінальної процентної ставки позичкового капіталу

- Кіндрацька Л. М. Бухгалтерський облік у банках: методологія і практика: моногр. / Л. М. Кіндрацька. – К.: КНЕУ, 2002. – 286 с.

- Ключові учасники корпоративних відносин: світовий досвід та вітчизняна практика.

- Концепція онтологічної роботи і педагогічна практика

- Левицкая Т.Р., Фитерман А.М. Теория и практика перевода с английского на русский. Издательство литературы на иностранных языках. – Москва, 1963. – с. 91 (с. 63 – 64)

- Лекція 10. Сучасна практика реконструкції історичних міст

| <== попередня сторінка | | | наступна сторінка ==> |

| Тема13. Паяння та залудження | | | Навчальна демонтажна - монтажна практика |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |