РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Лиття під тиском

До лиття під регульованим тиском відносять способи лиття, сутність яких полягає в тому, що заповнення порожнини форми розплавом і затвердіння виливка відбувається під дією надлишкового тиску повітря чи газу.

Рисунок 2.7 - Лиття під надлишковим тиском

Лиття під регульованим тиском створює широкі можливості для керування заповненням форми розплавом. Якщо всередину герметичної камери а подавати стиснене повітря чи газ під тиском Рнадл > Ратм, то за рахунок різниці тисків розплав підніметься по металопроводу 1 і заповнить форму 2 до рівня, що відповідає H = (Рнадл - Ратм)/Р. Такий спосіб заповнення називають литтям під низьким тиском. Термін "низький тиск" використовується тому, що для підйому розплаву і заповнення форми необхідний надлишковий тиск менше 0,1 МПа.

Рисунок 2.8 - Лиття під низьким тиском

Якщо в герметичній камері «б» установок створювати вакуум, а в камері «а» тиск підтримувати рівним атмосферному, то заповнення форми відбудеться за рахунок різниці тисків Ратм - Р. Такий спосіб заповнення називають литтям вакуумним всмоктуванням.

Використовуючи схему установки, аналогічну до даної, можна здійснити заповнення форми інакше. Припустимо, що в камерах «а» і «б» спочатку створене однаковий, але більший від атмосферного тиск повітря чи газу Рк > Ратм. Потім подача повітря в камеру «б» припиняється, а в камеру «а» продовжується; тиск у камері «а» підвищується. Тоді метал буде підніматися металопроводом внаслідок різниці тисків, тобто аналогічно тому, як і при литті під низьким тиском. Того ж результату можна досягти, якщо знижувати тиск у камері «б», залишаючи постійним тиск у камері «а». Такі процеси називають литтям під низьким тиском із протитиском.

Установки для лиття під регульованим тиском - складні динамічні системи, що дозволяють у широких межах регулювати швидкість заповнення форми розплавом.

Надлишок тиску на твердіючий розплав дозволяє поліпшити умови живлення, усадки виливка, підвищити його якість - механічні властивості і герметичність. У розглянутих процесах після заповнення форми тиск діє на розплав, що з тигля через металопровід надходить у твердіючий виливок і живить його. Завдяки цьому усадочна пористість у таких виливках зменшується, щільність і механічні властивості зростають.

Лиття під регульованим тиском здійснюється на установках так, що процес заповнення форми розплавом – найбільш трудомістка і неприємна з точки зору охорони праці і техніки безпеки операція - виконується автоматично. Конструкції установок і машин для цих ливарних процесів забезпечують також автоматизацію операцій складання і розкриття форм, виштовхування виливка і видалення з форми. Таким чином, процеси литва під регульованим тиском дозволяють підвищити якість виливків і забезпечити автоматизацію їхнього виробництва.

У практиці найбільше застосування знайшли наступні процеси лиття під регульованим тиском: литво під низьким тиском, лиття під низьким тиском із протитиском, литво вакуумним всмоктуванням, литво вакуумним всмоктуванням із кристалізацією під тиском (вакуумно - компресійне лиття).

Лиття під низьким тиском. Тигель з розплавом в роздавальній печі (камері) установки герметично закривають кришкою, в яку встановлений металопровід, виготовлений з жаростійкого матеріалу. Металопровід занурюють у розплав так, що кінець його не дістає до кінця тигля на 40-60 мм. Форму, встановлену на кришці, з'єднують з металопроводом ливникової втулки. Порожнина у виливку може бути виконана металевим, оболонковим чи піщаним стрижнем.

Повітря або інертний газ під тиском до 0.1МПа через систему регулювання надходить по трубопроводу всередину камери установки і атмосферним тиском розплав надходить у форму знизу через металопровід, литник і колектор зі швидкістю, регульованою тиском у камері установки. По закінченні заповнення форми і затвердіння виливка автоматично відкривається клапан, що з'єднує камеру установки з атмосферою. Тиск повітря в камері знижується до атмосферного і незатверділий розплав з металопроводу зливається в тигель. Після цього форма розкривається, виливок витягається і цикл повторюється.

Основними перевагами процесу лиття під низьким тиском є: автоматизація трудомісткої операції заливання форми; можливість регулювання швидкості потоку розплаву в порожнині форми зміною тиску в камері установки; поліпшення живлення виливка; зниження витрати металу на ливникову систему.

Основні недоліки: невисока стійкість частини металопроводу, зануреної в розплав, що утрудняє використання способу лиття для сплавів з високою температурою плавлення; складність системи регулювання швидкості потоку розплаву у формі, викликана динамічними процесами, що відбуваються в установці при заповненні її камери повітрям, нестабільністю витоків повітря через ущільнення, зниженням рівня розплаву в установці в міру виготовлення виливків; можливість погіршення якості сплаву при тривалій витримці в тиглі установки; складність експлуатації і налагодження установок.

Переваги і недоліки способу визначають раціональну область його застосування і перспективи використання. Лиття під низьким тиском найбільше широко застосовують для виготовлення складних фасонних і особливо тонкостінних виливків з алюмінієвих і магнієвих сплавів, простих виливків з мідних сплавів і сталей у серійному і масовому виробництві.

При литті під низьким тиском прагнуть заповнити форму розплавом з можливо меншим перегрівом, достатнім для належного заповнення форми. Зі зменшенням товщини стінки виливка і збільшенням його розмірів температуру заливання приймають більшу. Ливникові системи конструюють з урахуванням ливарних властивостей сплаву і конструкції виливка. Для виливків простої конфігурації ливникова система може складатися з одного литника, що безпосередньо примикає до масивної частини, для більш складних тонкостінних виливків - з литника, ливникових ходів, колектора і живильників.

Лиття з протитиском. Розвиток лиття під низьким тиском є литво з протитиском. Установка для литва з протитиском складається з двох камер. У камері, пристрій якої подібно герметичній камері установки лиття під низьким тиском, розташовується тигель з розплавом. У камері знаходиться форма, звичайно металева. Камери розділені герметичною кришкою, через неї проходить металопровід, що з'єднує тигель і форму. Ці камери міцно з'єднані одна з одною затисками.

Тиск повітря, під яким відбувається заповнення форми розплавом, буде відповідно дорівнювати різниці тисків у нижній і верхній камерах установки. Швидкість підйому розплаву в металопроводі і порожнині форми так само, як і при литті під низьким тиском, буде залежати від усієї сукупності розглянутих вище конструктивних і пневматичних характеристик системи, що визначають швидкість наростання різниці тисків ∆Р, під час роботи установки.

Лиття з протитиском дозволяє зменшити виділення газів з розплаву, поліпшити живлення виливків і внаслідок цього підвищити їхню герметичність, а також механічні властивості. Цей спосіб лиття дає найбільший ефект при виготовленні виливків з масивними стінками рівномірної товщини з алюмінієвих і магнієвих сплавів, що кристалізуються в широкому інтервалі температур. Використання другої стадії процесу - кристалізації під усебічним надлишковим тиском для тонкостінних виливків не завжди приводить до помітного поліпшення властивостей. Це пояснюється тим, що тривалість кристалізації тонкостінних виливків малий і виливок твердіє перш, ніж тиск у верхній камері установки досягне необхідної величини.

Лиття вакуумним всмоктуванням. Сутність процесу лиття вакуумним всмоктуванням полягає в тому, що розплав під дією розрядження, створюваного в порожнині форми, заповнює її і твердіє, утворивши виливок. Зміною різниці між атмосферним тиском і тиском у порожнині форми можна регулювати швидкість заповнення форми розплавом, керуючи цим процесом. Вакуумування порожнини форм при заливанні дозволяє заповнити форми тонкостінних виливків з товщиною стінки 1-1.5 мм, виключити влучення повітря в розплав, підвищити точність і механічні властивості виливків.

Особливості формування виливка. Форма може заповняться розплавом з необхідною швидкістю, плавно, без розбризкування, суцільним фронтом; розплав, що заповнив форму,твердіє в умовах вакууму; гази, що містяться в розплаві, можуть з нього виділятися, завдяки чому створюються умови для одержання виливків без газових раковин і пористості. Для одержання щільних виливків без дефектів осаду, необхідно погоджувати інтенсивності затвердіння і живлення виливка.

Звичайно при литті вакуумним всмоктуванням виливків втулок, розплав засмоктують у тонкостінний металевий водоохолоджуючий каталізатор, завдяки чому виливок твердіє з високою швидкістю.

У такий спосіб можна одержувати тонкостінні виливки типу втулок без стрижнів. У цьому випадку після всмоктування розплаву в кристалізатор і наморожування на внутрішніх стінках кристалізатора скоринки твердого металу заданої товщини вакуум відключається і незатверділий розплав зливається назад у тигель. У такий спосіб одержують щільні заготівлі втулок без газових і усадочних раковин і пористості. Спосіб дозволяє одержувати виливка з легких кольорових і мідних сплавів, чавуна і стали. Найбільш часто цей спосіб використовується для литва заготовок, вкладишів, підшипників ковзання з дорогих мідних сталей.

При цьому найбільше яскраво виявляються основні переваги даного способу: спокійне заповнення форми розплавом з регульованою швидкістю, скорочення витрати металу в наслідку усунення литників і прибутків, автоматизація процесу заповнення форми.

Лиття в оболонкові форми. Литтям в оболонкові форми одержують сталеві, бронзові виливки і виливки з алюмінієвих сплавів, що мають просту форму без порожнин (плити, кронштейни, важелі й ін. ), з точністю розмірів до 12-13-го квалітету при параметрах шорсткості поверхні Rz = 80 - 100 мкм. Технологічний процес лиття в оболонкові форми включає наступні операції: нагрівання моделі з модельною плитою до 200—250 °С; змащення розділовим складом; насипання формувальної суміші піску з термореактивною смолою; зсипання надлишків суміші після витримки на моделі протягом 10—20 с; спікання оболонки при 250—300 °С; виштовхування оболонки; установку стрижнів; склеювання і засипання напівформ; заливання, вибивання і очищення литва.

Рисунок 2.9- Механізм знімання оболонки з моделі і модельної плити: 1 – модельна плита; 2 – оболонка; 3 – модель; 4 –пружина; 5 – штовхальник; 6 – направляючий стовпчик

Найкращим матеріалом для моделей є чавун., що має малий температурний коефіцієнт лінійного розширення. При ручному виробництві для виготовлення моделей рекомендуються алюмінієві чи магнієві сплави. Розміри моделей визначають з розрахунку розширення при t < 300 °С. Для нагрітої моделі

(2.2)

(2.2)

де L`мод — розрахунковий розмір моделі при кімнатній температурі, мм; а — температурний коефіцієнт лінійного розширення матеріалу моделі; t — температура нагрівання моделі, °С.

Розрахунковий розмір моделі з урахуванням усадки сплаву

(2.3)

(2.3)

де К — коефіцієнт усадки сплаву, що заливається в оболонкову форму, % .

Сталеві моделі варто хромувати і полірувати.

Існує чотири способи виготовлення оболонок: бункерний, піскодувний, піскодувний з контр плитою, пресуванням через гумову діафрагму.

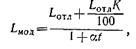

Бункерний спосіб полягає в тому, що нагріту і змазану розділовим складом модель закріплюють на бункері, перевертають на 180° (Рис. 2.9, а). Через 15—30 с на моделі утвориться оболонка товщиною 6—12мм. Для рівномірного насипання суміші в бункер введені жалюзі, що відкриваються тільки після його повороту. Потім бункер перевертають, надлишки суміші зсипаються (Рис. 2.9, б), а модель разом з оболонкою поміщають на 2—3 хв в електропіч, де при 250—300 °С відбувається остаточне затвердіння оболонки. Границя міцності при розтягу готової оболонки 25—35 кгс/см2, газопроникність 120 см/хв.

Рисунок 2.9 - Бункер у момент формування оболонки -а) і в процесі зсипання надлишків суміші - б)

Рисунок 2.9 - Бункер у момент формування оболонки -а) і в процесі зсипання надлишків суміші - б)

|

Для підвищення міцності до 40 кгс/см2 застосовують вібрацію в момент утворення оболонки. Модель нагрівають електронагрівниками, вмонтованими в модельну плиту. Роздільне змащення наносять на нагріту модель пульверизатором КР-10. У масовому виробництві застосовують чотирипозиційні карусельні бункерні машини СКФ-2М продуктивністю 100 форм/год.

Читайте також:

- А. Структурно-функціональна класифікація нирок залежно від ступеню злиття окремих нирочок у компактний орган.

- Безпека експлуатації посудин під тиском та вимоги до них.

- Безпека під час експлуатації систем під тиском.

- Безпека при експлуатації посудин, що працюють під тиском.

- Безпека при експлуатації посудин, що працюють під тиском.

- Безпека систем, що працюють під тиском

- Види і мотиви злиття і поглинання

- Вимоги безпеки до систем, що працюють під тиском

- ЗАГАЛЬНІ ВИМОГИ ДО ПОСУДИН, ЩО ПРАЦЮЮТЬ ПІД ТИСКОМ

- Заливання форм, вибивання й очищення лиття.

- Злиття і розщеплення моделей.

- Ливникові втулки прес-форм для литва термопластів під тиском згідно ГОСТ 22077-76 (розміри в мм).

| <== попередня сторінка | | | наступна сторінка ==> |

| Лиття в кокіль | | | Виготовлення заготівель і деталей приладів методами порошкової металургії |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |