РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

МІНІСТЕРСТВО АГРАРНОЇ ПОЛІТИКИ ТА ПРОДОВОЛЬСТВА УКРАЇНИ

ВСП "НОВОКАХОВСЬКИЙ КОЛЕДЖ

ТАВРІЙСЬКОГО ДЕРЖАВНОГО АГРОТЕХНОЛОГІЧНОГО УНІВЕРСИТЕТУ"

КОНСПЕКТ ЛЕКЦІЙ

з навчальної дисципліни

| Ремонт машин і обладнання |

для спеціальності

| 5.10010201 Експлуатація та ремонт машин і обладнання агропромислового виробництва |

| Студента групи | ________________________________________________________ |

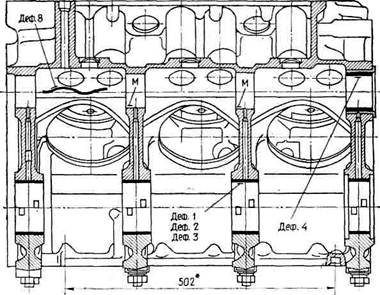

3.1. Ремонт блоків циліндрів і гільз

1. Дефекти і спрацювання блок - картерів.

2. Способи усунення типових дефектів.

3. Спрацюванння циліндрів і гільз, відновлення робочої поверхні.

Блоки циліндріввиготовляють з сірих чавунів СЧ 15-32, СЧ 18-36, СЧ 21-40, СЧ 24-44 і рідше з легованих (хромом, міддю і титаном) чавунів.

У блоках циліндрів, які експлуатувалися, спостерігаються такі основні дефекти: накип, смолисті, абразивні та інші відклади в сорочках охолодження, в масляних картерах і маслопро-відних каналах; тріщини внутрішніх і зовнішніх стінок, перемичок і ребер, на посадочних і привалкових поверхнях; неплощинність привалкових поверхонь; неспіввісність отворів корінних опор колінчастого вала; непаралельність осей отворів опор колінчастого й розподільного валів.

Ремонт і відновлення корпусних деталей з тріщинами. Ремонт чавунних деталей починають з операцій по усуненню механічних пошкоджень (тріщин, сколів, пробоїн) та корозійних пошкоджень отворів водяної сорочки (блоки, головки), оскільки нагрівання деталі при цьому викликає залишкові напруження, які призводять до короблення відновленої деталі.

Комплект оснащення ОР-5694 для ремонту блоків дизелів СМД-60 та їх модифікацій складається з розточувального пристрою 70-6319-1005, зенківки 70-2350-1027 з патроном 70-6319-10005, двох'ярусної розвертки 70-2366-1014, цеківки 70-2350-1028, комплекту оснащення ОР-5682 для обробки втулок штовхачів, оправки 70-7823-1076 для запресування підшипників розподільного вала, важеля 70-7815-1005 для знімання кришок, оправки 70-7112-1054 до токарного станка, пристрою 70-7823-1074 для запресовування кільця, розвертки 70-2364-1015 до підшипника розподільного вала, калібрів розподільного вала та 70-8347-1032.

Таблиця 1 - (блок СМД-62)

| Назва дефекту | Способи усунення дефектів | |

| Основний | Допустимий | |

| 1. Пошкодження поверхні отворів під вкладиші корінних підшипників до діаметра понад 98,14 мм | Розточування гнізда до діаметра 99 мм, наплавлення латунню Л63. | Розточування всіх гнізд, встановлення і розточування до_ нормального розміру стальної стрічки |

| 2.Спрацювання поверхонь отворів до діаметра 98,04 мм при еліпсі понад 0,02 мм і битті 0,04 мм | Розточування гнізда при попередній обробці площин рознімання При розмірі «А» не більше 149,07 мм і розмірі «В» не менше 301 мм обробка площини рознімання і розточування | Розточування гнізда під вкладиші ремонтного розміру по зовнішньому діаметру |

| 3.Биття поверхні отворів під вкладиші корінних підшипників понад 0,01 мм | Встановлення корінних вкладишів і розточування їх з одного разу | |

| 4.Спрацювання підшипника розподільного вала до діаметра понад 52,13 мм | Заміна підшипника і розвертання його під нормальний розмір | |

| 5.Короблення гнізда за глибиною під бурт гільзи циліндрів понад 0,05 мм | Фрезерування торця гнізда до усунення дефекту | Зенкування торця гнізда до усунення дефекту |

| 6.Спрацювання посадочного місця під нижній поясок гільзи циліндрів до 151,11 мм, кавітаційні раковини глибиною понад 0,05 мм | Розточування виточки під гніздо і встановлення на білилах кільця | Розточування гнізда під гільзу і встановлення кільця як ремонтну деталь |

| 7.Пошкодження різьби, шпильок і отворів | Розсвердлювання і виймання обламаної шпильки, встановлення нової. Встановлення різьбової вставки | |

| 8.Тріщина на стінці водяної сорочки або в іншо місці | Розробка тріщини і заварювання її електродом ПАНЧ-11, герметизація епоксидною смолою | Розробка тріщини, заварювання її електродом ЦЧ-4, герметизація епоксидною смолою |

Крім гарячого способу заварювання тріщин на корпусних деталях широко застосовують напівгарячий (150—400 °С) та холодний способи, із яких можна виділити три найхарактерніших:

електродугове зварювання без підігрівання (холодний) мідно-залізними, мідно-нікелевими і залізно-нікелевими електродами (034-2, ОЗЧ-З, МНЧ-2, ЦЧ-4, ЦЧ-ЗА, ОЗНЖ-1), яке забезпечує високу якість зварного з'єднання. Зварювальний струм 150—180 А, напруга 14—18 В. Діаметр електроду становить половину товщини стінки деталі, флюс — бура;

електродугове механізоване зварювання різними за складом дротами, яке дає змогу в 1,5—2 рази підвищити продуктивність і в 2—3 рази скоротити витрати електродного матеріалу. Наприклад, при напівавтоматичному зварюванні самозахисним дротом ПАНЧ-11 процес проходить стабільно, без розбризкування металу, формування зварювального шва добре, без підрізань, наплавлень та інших зовнішніх дефектів. Метал шва добре обробляється, міцний і щільний, має високу стійкість проти утворення тріщин. Метод рекомендується використовувати для холодного зварювання тріщин довжиною до 200 мм, а також обварювання латок чавунних деталей з товщиною стінки 4—8 мм. Заварювання тріщин відкритою дугою самозахисним дротом ПАНЧ-11 діаметром 1,2 мм проводять на постійному струмі прямої полярності при такому режимі: сила струму 100—140 А, напруга 16—22 В, швидкість наплавлення 5,5—9 м/год. Зварюють за допомогою напівавтоматів А-5479, А-825М та ін.

Добре заварювати тріщини за допомогою напівавтоматичного зварювання у середовищі аргону «А» дротом МНЖТ-5-1-02-02 діаметром 1—1,2 мм на постійному струмі 80—120 А зворотної полярності при напрузі 20—25 В з наступним проковуванням шва. Швидкість подачі дроту 7—11 м/хв, витрата аргону 6—9 л/хв. Щільний метал, наплавлений цим дротом, одержати важко, тому використовувати його доцільно для заварювання тріщин і обломів3) газове паяння-зварювання з використанням низькотемпературних і активних флюсів, яке дає змогу одержати високу якість чавуну у зоні сплавлювання і в цілому зварного з'єднання. Найперспективніші для ремонтного виробництва припої Ломна, Б-62, Л-63, ЛОК-5-59-1-03 на мідній основі. їх доцільно використовувати при ремонті деталей із чавуну для відновлення невеликих обломів, раковин, а також інших дефектів на оброблених поверхнях. Міцність паяно-зварювального з'єднання висока — 210—350 МПа.

Високі показники якості має відновлення деталей з використанням клеєзварного з'єднання «сталь — чавун». Поверхню деталі з тріщиною готують одним з відомих способів (металічною щіткою, шліфувальним кругом тощо) і засвердлюють кінці тріщини свердлом діаметром 2— З мм. Потім поверхню знежирюють ацетоном, бензином або іншим роз чином і шпателем наносять клейову композицію (товщина шару 0,3— 0,6 мм). Встановлюють накладку з сталі 20 і приварюють її контактним точковим способом.

Накладка повинна перекривати тріщину на 15—20 мм по довжині і на 40—50 мм по ширині. Товщина накладки має бути такою, щоб її міцність не була меншою за міцність металу деталі. Стальні накладки можна приварювати до чавунних деталей, наприклад до блока циліндрів, за допомогою серійного обладнання — зварювальної машини К-264 або зварювального поста ППКС-74-01. До комплекту цього обладнання належать зварювальні двоелектродні' (К-264, ППКС-74-01) і одноелектродні (ППКС-72201) пістолети для одностороннього зварювання, які дозволяють приварювати накладки товщиною до 2 мм і заварювати тріщини у стінках товщиною не більше 15—20 мм.

Ця технологія дає змогу одержати з'єднання, яке має граничну міцність 169—178 МПа при розтягуванні, що дорівнює міцності основного металу деталі — чавуну СЧ-18. З'єднання має високу міцність також при циклічному навантаженні, границя міцності 74—79 МПа на базі 1,0-107 циклів при асиметричному циклі навантаження.

Застосування жорстких зварювальних точок замість болтів або гвинтів для кріплення накладки зменшує трудомісткість відновлення деталі в 5—7 разів, а нагрівання при цьому відновлюваної поверхні (до 100—120 °С) дає можливість покращити умови полімеризації клейового прошарку.

Високу якість відновлення чавунних деталей з тріщинами, обломами, раковинами забезпечує газопорошкове наплавлення (ГПН) порошковими самофлюсуючими сплавами НПЧ-1, НПЧ-2, НПЧ-3, при якому порошковий сплав подається через полум'я спеціального ацетиленового пальника типу ГАЛ або ГН і наноситься на поверхню деталі в зоні дефекту. Цю зону підігрівають до 400—450 °С. Процес супроводжується незначною теплопередачею в основний метал, що не призводить до його розплавлення і остаточної деформації деталі. Наплавлену поверхню і зону, що прилягає до неї, після наплавлення прогрівають і кують вручну. При наплавленні використовують газ пропан-бутан.

Ремонт і відновлення гільз циліндрів. Гільзи циліндрів мають такі найхарактерніші дефекти: спрацювання внутрішньої робочої поверхні1, риски, задири (0,3—0,5 мм), спрацювання нижньої поверхні опорного бурта (0,8—0,10 мм), спрацювання посадочних поясків (0,05—0,07 мм), кавітаційні і корозійні руйнування зовнішньої поверхні (смуга довжиною 100 і шириною 80 мм на глибину до 0,5 мм), утворення накипу.

Не приймають на ремонт гільзи з тріщинами, глибокими рисками і задирами на робочій поверхні, значними викришуваннями і зминанням нижнього краю.

У ДержНДТІ розроблено технологію і уніфікований комплект оснащення для відновлення гільз циліндрів діаметрами 105, 110, 120 і 130 мм. До комплекту належать чорновий та чистовий хони, пристрої для закріплення гільз при хонінгуванні і для дефектоскопії, оправки для різців і з гідропластом, пристрій для виставляння різців на розмір.

Відновлення гільз циліндрів здійснюється в такій послідовності: очищення, дефектація, усунення кавітаційних руйнувань, наплавлення посадочних поясків, розточування гільз, чорнове та напівчистове хонінгу-вання, підрізання бурта, чистове хонінгування, контроль. Очищення зовнішньої поверхні гільз від накипу і корозії виконують стальною щіткою на токарному або спеціальному станку, а також у спеціальній установці ОМ-21601, за допомогою металічного піску, кісточкової криш ки, флюсу. Продуктивність установки 40 гільз в годину, робочий тиск стиснутого повітря 0,5—0,6 МПа.

Кавітаційні пошкодження поверхонь гільз циліндрів усувають покриттям на основі епоксидних смол. Технологічний процес ремонту зовнішньої поверхні гільз складається з таких операцій: зачищення поверхні, знежирювання її, приготування епоксидної суміші, затвердіння. Відновлення внутрішньої поверхні гільз циліндрів. Спрацьовану і пошкоджену внутрішню поверхню циліндрів відновлюють розточуванням з наступним доведенням (хонінгуванням) під ремонтний розмір. Гільзи циліндрів двигунів ЯМЗ (всіх моделей і модифікацій), А-01М, А-41 та Д-37 (всіх модифікацій) ремонтних розмірів не мають. Гільзи циліндрів решти дизельних двигунів відновлюють під ремонтний розмір, збільшений на 0,7 мм.

Розточують гільзи на вертикальних алмазно-розточувальних станках 278 і 278Н, оснащених пристроєм для кріплення гільзи. Розточують гільзи циліндрів до необхідних розмірів за один прохід при режимі: частота обертання шпинделя станка—112 хв-1, подача інструменту — 0,2 мм/об, глибина різання — 0,3 мм. Як різальний інструмент при розточуванні використовують різці з пластинками з твердого сплаву ВК2. В таблиці 2 наведені розміри гільз після розточування. Суттєво підвищує продуктивність при розточуванні гільз застосування різців із синтетичного матеріалу ельбору-Р. Розточування різцями із ельбору-Р виконують на станку 2А78Н без охолоджувальної рідини при частоті обертання шпинделя станка 725 хв-1, подачі 0,05 мм/об і глибині різання 0,3 мм. При такому режимі різання овальність і конусиість гільз знаходиться в межах 0,01—0,03 мм, шорсткість поверхні — 0,63 0,32 мкм. При цьому припуск на хонінгування не перевищує 0,04 0,05 мм, що дає змогу скоротити затрати на хонінгування на 30—40 %.На багатьох підприємствах замість розточування внутрішньої поверхні гільз застосовують шліфування на спеціальному безцентровому станку типу СШ-64. Гільзу встановлюють у пристрій, овальність зовнішньої поверхні якого не перевищує 0,02 мм. Шліфують гільзи плоскими абразивними кругами з білого електрокорунду зернистістю 40, середньом'якої твердості (круг ПП125Х32Х32 ЗВ40 СМ1-СМ2К) за два проходи. Спочатку виконують чорнове шліфування, потім — чисто-ве. Поперечну подачу круга на глибину шліфування здійснюють за один подвійний хід стола.

Охолоджувальною рідиною є вода з домішкою кальцинованої соди (2 %) і невеликої кількості мила. При швидкості переміщення стола 0,3—8 м/хв, частоті обертання шліфувального круга 5600 хв-1, деталі — 160 хв-1 колова швидкість шліфувального круга залежно від діаметра оброблюваних гільз становить 25—33 м/с, деталі — 55—65 м/с. Поперечна подача круга за хід становить 0,01—0,03 мм. Прп чистовому переході зменшують поперечну подачу до 0,005—0,015 мм, а швидкість переміщення стола — до 0,3—4,5 м/хв і правлять абразивний круг. Після знімання припуску проходи роблять без поперечної подачі, поки абразивний круг перестане іскрити.

Овальність і конусність робочої поверхні гільз після шліфування не повинна перевищувати 0,03 мм, а шорсткість поверхні — 0,63— 1,25 мкм.

Після розточування або шліфування внутрішню поверхню гільзи хонінгують на вертикально хонінгувальному станку ЗМЗЗ або ЗА83 з застосуванням спеціальних пристроїв (одно- і двомісних) для закріплення гільз. Режим, припуски і характеристика брусків, рекомендованих при хонінгуванні гільз, наведені в табл. 23. Обробка здійснюється з застосуванням змащувально-охолоджувальної рідини ОСМ-1, що дає змогу підвищити продуктивність процесу при отриманні необхідної шор сткості поверхні. Нагрівання гільз понад 50 °С під час хонінгування не допускається. Овальність і конусність внутрішньої поверхні не повинні перевищувати 0,02 мм, шорсткість — 0,16—0,32 мкм.

Плосковершинне хонінгування гільз. Одним із прогресивних методів обробки гільз є алмазне плосковершинне хонінгування, розроблене і впроваджене інститутом понадтвердих матеріалів АН СРСР. Переваги його полягають у тому, що процес створення оптимального мікрорельєфу поверхні відбувається за одне хонінгування.

Плосковершинне алмазне хонінгування гільз циліндрів виконують на вертикальному станку моделі ЗБ833 за схемою плаваючий хон — жорстка деталь. При цьому повинні бути такі режими: швидкість обертання та подачі хона відповідно 45 та 12 м/хв, питомий тиск брусків 0,59 МПа, припуск на обробку 0,05 мм.

Хонінгування гільз виконують у дві стадії: попередню і заключну. Для попереднього хонінгування рекомендується використовувати бруски марки АСК 250/200-М1-100, які забезпечують велику глибину рисок, що стають потім масляними карманами, для заключного — бруски марки АСО 80/63-Р11Р9 50, вищої порівняно з поширеними брусками АСВ продуктивності.

Застосування плосковершинного хонінгування і використанням змащувально-охолоджуиалмюї рідини ОСМ дозволяє скоротити час припрацювання па 20—25 %, значно підшпцити продуктивність обробки, забезпечити сприятливі умови роботи гільзо-поршневої групи, які сприятимуть підвищенню післяремонтного ресурсу двигунів.

Подальшим розвитком плосковершинного алмазного хонінгування гільз є метод антифрикційного плосковершинного хонінгування, який полягає у створенні на робочій поверхні циліндра антифрикційного припрацьованого покриття у процесі заповнення плосковершинного профілю твердим мастилом.

Технологічний процес складається з попереднього хонінгування і розкочування поверхні з одночасним хонінгуванням антифрикційними брусками. Попереднім хонінгуванням створюється поверхня з висотою мікронерівностей 9—15 мкм під наступне розвальцювання. Гільзу хонін-гують до кінцевого розміру брусками зернистістю 100/80 при режимі: тиск 0,8—1,5 МПа, швидкість зворотно-поступального руху хона — 10—12 м/хв.

Отримані попереднім хонінгуванням мікронерівності рельєфу поверхні деформуються накатником до отримання плосковершинного профілю. Робочий профіль накатника — циліндричний, радіус поверхні значно менший радіуса циліндра. Це забезпечує контакт накатника з оброблюваною поверхнею по твірній.

До деформації профілю накатником поверхню циліндра насичують антифрикційним матеріалом. Для цього використовують спеціальні антифрикційні бруски з високою хімічною активністю до заліза, низьким коефіцієнтом тертя і антикорозійними властивостями. Накатники, вступаючи в дію після насичення поверхні антифрикційним матеріалом, затискають його у западинах поверхні.

Шорсткість внутрішньої робочої поверхні гільз циліндрів не повинна перевищувати 0,32 мкм. Внутрішня поверхня гільз має бути без рисок і забоїн. Допускаються на внутрішній поверхні на відстані не більше 60 мм від нижнього торця для гільз двигунів Д-240, Д-50, Д-65; 65 мм —для гільз СМД-60, СМД-14 та 80 мм —для ЯМЗ-236, ЯМЗ-238НБ, ЯМЗ-240Б, А-01М, А-41 до двох газових раковин найбільшим розміром до 1 мм і глибиною не більше 1 мм, розміщені на відстані не менше 40 мм.

Па ділянках до 15 мм під верхнього, 8 мм від нижнього торця ГІЛЬЗ циліндрів двигунів Д-240, Д-50, Д-65 допускається овальність і конусність 0,035 мм із збільшенням діаметра до торців, на ділянках до 15 мм від верхнього і нижнього торців гільз двигуна до 0,04 мм, на відрізках до 15 мм від верхнього та 9 мм від нижнього торців гільзи двигуна СМД-14 —0,08 мм, на ділянках до 20 мм від верхнього і нижнього торців гільз двигуна ЯМЗ-136, ЯМЗ-238НБ, ЯМЗ-240Б, А-01М, А-41 до 0,035 мм із збільшенням діаметра до торців.

На всіх цих ділянках гільз допускається підвищення шорсткості до 1,25—0,63 мкм. Можливе зменшення діаметра посадочних поясків від номінальних розмірів на величину не більше 0,05 мм.

Контроль внутрішнього діаметра відновлених гільз, биття посадочних поясків і торців буртів відносно внутрішнього діаметра гільз на спеціалізованих підприємствах виконують за допомогою пристрою для контролю гільз циліндрів КИ-5475 ГОСНИТИ.

Гільзи контролюють при температурі 20 °С. Огляд їх внутрішньої поверхні на наявність рисок, забоїн тощо здійснюють на спеціальному пристрої для дефектоскопії. Шорсткість внутрішньої робочої поверхні гільз циліндрів в умовах ремонтних підприємств контролюють за зразками шорсткості поверхні.

Висновки та доповнення___________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3.2. Ремонт кривошипно - шатунного механізму.

1. Спрацювання деталей КШМ, технічні умови на вибракування.

2. Відновлення колінчатих валів.

3. Відновлення шатунів.

Колінчаті вали дизельних двигунів виготовляють із сталі 45, 50 та високміцного чавуну. Корінні та шатунні шийки гартують струмами високої частоти (СВЧ) на глибину 2,5—6,5 мм до твердості HRСа45—60.

Основні дефекти: задири і тріщини корінних та шатунних шийок; спрацювання поверхонь під шків і блок шестерень; спрацювання поверхні під фланець колінчастого вала, поверхні отворів під штифти фланця, шпонкового пазу, установочного штифта; биття торцевої поверхні під фланець; згин колінчастого вала.

Відновлюють колінчасті вали у такій послідовності: заварюють шпонкові пази; наплавляють конічну поверхню під шків, шийки під передню противагу та шестерню; проточують поверхню центрових отворів та наплавлених шийок; шліфують корінні та шатунні шийки, наплавлені поверхні; перевіряють шатунні та корінні шийки на наявність тріщин; розточують отвори під втулку; запресовують втулки; розточують отвори під фланець колінчастого вала; фрезерують шпонкові пази; округлюють фаски та масляні канали; виконують супер-фінішну обробку та полірують корінні та шатунні шийки; маркірують вал; розгортають отвори під штифт; запресовують штифт; балансують колінчастий вал; перевіряють колінчастий вал на відповідність технічним вимогам.

Усунення спрацювання шатунних та корінних шийок обробкою на ремонтний розмір. Основні дефекти шатунних та корінних шийок— зменшення діаметра, спотворення геометричної форми (конусність та бочкоподібність), тріщини, задири та інші механічні пошкодження. Тріщини усувають заварюванням. Геометричні розміри шийок виправляють шліфуванням на ремонтний розмір. Багато колінчастих валів мають незначні спрацювання шийок, тому для зниження трудомісткості та кількості перешліфувань введені додаткові ремонтні розміри шатунних та корінних шийок через 0,25 мм. Розміри шийок повинні відповідати даним табл. 1.

Розміри колінчастих валів

| Позначення розміру | Двигун | |||||||||

| Д-50, Д-240 | Д-37, Д-144 | Д-21 | Д-65 | А-41 | ||||||

| Розміри шийок, мм | ||||||||||

| корінні | шатунні | корінні | шатунні | корінні | шатунні | корінні | шатунні | корінні | шатунні | |

| Номінальний | 75,25 | 68,25 | 70,25 | 65,25 | 70,25 | 65,25 | 85,25 | 75,25 | ||

| 1Н | (-0,08; -0,095)* | (-0,075; -0,09) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,08; -0,1) | (-0,075; -0,095) | (-0,02; -0,043) | (0; -0,023) |

| 2Н | 75,0 | 104,75 | 87,75 | |||||||

| (-0,08; -0,095) | (-0,075; -0,09) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,08; -0,1) | (-0,075; -0,095) | (-0,02; -0,043) | (0; -0,023) | |

| Ремонтний | 74,5 | 67,5 | 69,5 | 64,5 | 69,5 | 64,5 | 84,5 | 74,5 | 104,5 | 87,5 |

| Р1 | (-0,08; -0,095) | (-0,075; -0,09) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,08; -0,1) | (-0,075; -0,095) | (-0,02; -0,043) | (0; -0,023) |

| Р2 | 104,25 | 87,25 | ||||||||

| (-0,08; -0,095) | (-0,075; -0,09) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,08; -0,1) | (-0,075; -0,095) | (-0,02; -0,043) | (0; -0,023) | |

| РЗ | 73,5 | 66,5 | 68,5 | 63,5 | 68,5 | 63,5 | 83,5 | 73,5 | ||

| (-0,08; -0,095) | (-0,075; -0,09) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,08; -0,1) | (-0,075; -0,095) | (-0,02; -0,043) | (0; -0,023) | |

| Р4 | - | - | 103,75 | 86,75 | ||||||

| (-0,065; -0,085) | (-0,06; -0,08) | (-0,065; -0,085) | (-0,06; -0,08) | (-0,08; -0,1) | (-0,075; -0,095) | (-0,02; -0,043) | (0; -0,023) |

| Позначення розміру | Двигун | |||||||||

| А-01 | СМД-14 | СМД-60 | ЯМЗ-238НБ | ЯМЗ-240Б | ||||||

| Розміри шийок, мм | ||||||||||

| корінні | шатунні | корінні | шатунні | корінні | шатунні | корінні | шатунні | корінні | шатунні | |

| Номінальний | 88,25 | 78,25 | 92,25 | 85,25 | 191,92 | |||||

| 1Н | (0; -0,23) | (0; -0,023) | (-0,1; -0,115) | (-0,095; -0,11) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,023) | (0; -0,015) |

| 2Н | 104,75 | 87,75 | - | - | - | - | ||||

| (0; -0,23) | (0; -0,023) | (-0,1; -0,115) | (-0,95; -0,11) | (0; -0,015) | (0; -0,015) | |||||

| Ремонтний | 104,5 | 87,5 | 87,5 | 77,25 | 91,5 | 84,5 | 109,75 | 87,75 | 191,42 | 87,75 |

| Р1 | (0; -0,23) | (0; -0,023) | (-0,1; -0,115) | (-0,095; -0,11) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,023) | (0; -0,015) |

| Р2 | 104,25 | 87,25 | 76,5 | 109,5 | 87,5 | 190,42 | 87,5 | |||

| (0; -0,23) | (0; -0,023) | (-0,1; -0,115) | (-0,095; -0,11) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,023) | (0; -0,023) | |

| Р3 | 86,5 | 75,75 | 90,5 | 83,5 | 109,25 | 87,25 | - | 87,25 | ||

| (0; -0,23) | (0; -0,023) | (-0,1; -0,115) | (-0,95; -0,11) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,023) | ||

| Р4 | 103,75 | 86,75 | - | - | - | |||||

| (0; -0,23) | (0; -0,023) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,015) | (0; -0,023) | ||||

| Р5 | - | - | - | - | - | - | 108,75 | 86,75 | - | 86,75 |

| (0; -0,015) | (0; -0,015) | (0; -0,023) | ||||||||

| Р6 | - | - | - | - | - | - | 108,5 | 86,5 | - | 86,5 |

| (0; -0,015) | (0; -0,015) | (0; -0,023) |

*В скобках перша цифра — верхнє, друга — нижнє відхилення.

Як правило, шийки шліфують під один ремонтний розмір, але при необхідності їх можна перешліфувати на різні ремонтні розміри. Одночасно з обробкою шліфують галтелі, а також заплічики, що утримують колінчастий вал від осьових переміщень. Для суперфінішної обробки залишають припуск 0,01 мм. Шийки обробляють на круглошліфувальному станку типу ЗА423 шліфувальним кругом 14А40-ПСМ2 7 К5 35 м/с 1 кл. (ГОСТ 2424—83) при режимі: швидкість обертання круга 25—35 м/с, швидкість обертання деталі 15—25 м/хв, поперечна подача круга 0,02—0,03 мм.

Виходи фасок масляних каналів шатунних та корінних шийок округлюють пневматичною шліфувальною машиною типу ИП-100 з головкою Г св. 10, а потім полірують шкуркою РСС 600x30 1А1100Б за допомогою спеціальної конічної оправки.

Фінішні операції: Безвідказність та ресурс колінчастого вала залежать від точності форми поверхонь, що обертаються у підшипниках, та паралельності їх твірних до осі вала. Велике значення також має якість робочих поверхонь. При шліфуванні шийок вала на поверхнях, що контактують з шліфувальним кругом, можуть виникати припали, плями пониженої твердості, тріщини. У межах гребенів поверхні з'являється аморфна структура, знижується мікротвердість робочих поверхонь та їх несуча здатність.

Для усунення недоліку у технологічний процес введені операції суперфінішної обробки шатунних та корінних шийок колінчастого вала. У процесі цієї операції з поверхонь знімають аморфний метал. Рідина, що застосовується при обробці, змиває металічний та абразивний пил.

Внаслідок збільшення опорної поверхні у 4—6 разів зростає несуча здатність шийок вала. Створюються сприятливі умови для утримання масляної плівки на поверхні невеликої шорсткості. Тривалість припрацювання з'єднання шийка вала — вкладиш підшипника значно скорочується, а зазор між ними після при-працювання практично не збільшується. Це забезпечує тривалу надійну роботу підшипникових з'єднань.

Суперфінішну обробку корінних та шатунних шийок (з галтелями) виконують на напівавтоматі 3875 для суперфінішування або на станку СШ 301 брусками 25АМ20СМ2-С1 7к6 (ГОСТ 2456—82*).

Полірування шийок стрічками не дає потрібного ефекту, оскільки шорсткість робочих поверхонь покращується незначно, а аморфний шар лишається заполірованим.

Знаходження та усунення тріщин у колінчастих валах. Тріщини бувають технологічного або експлуатаційного походження. До технологічних відносяться тріщини, що виникають у процесі виготовлення або ремонту колінчастого вала, його механічної та термічної обробки.

Ці тріщини переважно спрямовані вздовж осі вала.

До експлуатаційних відносяться тріщини, які утворилися від втомленості, а також термічні, що виникають при перегріванні щок. Тріщини від втомленості виникають, як правило, у місцях концентрації напружень (біля галтелей, на щоках, у мастильних отворах), а також у результаті розвитку дефектів металургійного та технологічного походжень, які виникли раніше.

На колінчастих валах зустрічаються такі види поверхневих тріщин: поперечні та кільцеві, що розвиваються у перерізі, перпендикулярному поздовжній осі; поперечні або близькі до них за напрямком в щоках; похилі на циліндричній поверхні шийок, розміщені під великим кутом до поздовжньої осі вала. Найнебезпечніші — тріщини від втомленості на галтелях та у місцях переходу в щоки.

Ремонту не підлягають, тобто вибраковуються, колінчасті вали з тріщинами на галтелях; з тріщинами довжиною понад 5 мм на шийках, розміщеними під кутом понад 34° до їх осі; з тріщинами, що починаються ближче б мм від щоки; з трьома і більше тріщинами довжиною понад 5 мм на одній щоці; з 10 і більше тріщинами довжиною до 5 мм на одній щоці.

Допустимі тріщини розробляють по всій довжині глибиною 0,3±г ±0,1 мм та радіусом 1,5—2 мм. Гострі кромки притупляють та полірують до шорсткості 0,64 мкм.

Ремонт і відновлення шатунів. При відказах, пов'язаних з несправностями шатунів, виконують капітальний ремонт дизеля. Іноді його списують. Тому при ремонті і складанні особливу увагу приділяють контролю шатунів.

Шатуни найчастіше мають такі дефекти: спрацювання внутрішньої поверхні верхньої та нижньої головок, опорних поверхонь під головки болтів; відхилення від паралельності поверхні нижньої і верхньої головок (скручування); перекошений осей отворів у одній площині (згин), яке перевищує допустиме.

Скручені шатуни ремонту не підлягають. Контролюють їх за допомогою пристрою, зображеного на рис. 1.

Скручені шатуни ремонту не підлягають. Контролюють їх за допомогою пристрою, зображеного на рис. 1.

Рисунок 1 – Пристосування для перевірки

шатуна на скрученість і згин:а – перевірка

шатуна на згин; б – встановлення

індикаторів; в – встановлення розжимної

оправки; г – перевірка шатуна на

скрученість; 1 – оправка; 2 – розжимна

втулка; 3 – призма; 4, 7 – індикатори;

5 – плита; 6 – упор; 8, 10 – конуси, 9 –

розжимна втулка оправки; 11 – гайка

Технологічна послідовність відновлення шатунів така. Спрацьовані втулки верхньої головки шатуна випресовують і замінюють новими. Деякі ремонтні1 підприємства обсаджують на пресі спрацьовані втулки дизелів Д-108 і Д-160 і розточують. Нові втулки розточують на алмазно-розточувальних станках 2А78Н з універсальним шпинделем і спеціальним оснащенням, яке враховує конструкцію шатуна. З метою підвищення якості робочої поверхні втулки і надійності її посадки виконують імпульсне розвальцьовування (пристроєм 5490-300 для шатунів дизелів СМД-14 і 2579006 для шатунів дизелів Д-240) на вертикально-свердлильному станку 2А125 або 2А135 при частоті обертання 1000 хв-І протягом ЗО—50 с.

Припуск на обробку розвальцьовування дають 0,03—0,05 мм. Шорсткість робочої поверхні втулки після розвальцьовування не вище 0,32 мкм.

Спрацювання нижніх головок шатуна пов'язане з спрацюванням робочих поверхонь або деформацією головки, що призводять до збільшення поздовжньої і зменшення поперечної осей. При незначних спрацюваннях (0,1 мм) для шатунів дизелів середньої потужності отвори відновлюють зніманням металу на кришці і шатуні у площині рознімання з наступним розточуванням і хонінгуванням отвору. Площини рознімання кришок і самих шатунів обробляють на плоско-шліфувальному станку з застосуванням спеціального для кожної моделі шатуна оснащення.

Складені з кришками шатуни розточують на вертикальному алмазно-розточувальному станку 2А78Н, укомплектованому універсальним шпинделем виробництва Майкопського станкобудівного заводу і спеціальною оправкою (наприклад, для шатунів дизелів СМД-14 можна застосовувати оправку для центрування 70-7440-3105/09.00, для шату яів дизелів Д-240 — оправку 70-7440-3107/09.00). Хонінгують шатуни на хонінгувальних станках ЗА83 або ЗБ83 алмазними хонами за таким режимом: швидкість зворотно-поступального руху 8—12 м/хв, частота обертання ЗО—40 хв-1, тиск притискання брусків 0,3—0,6 МПа, охолоджувальна рідина — суміш з 70 % гасу і ЗО % веретенного або трансформаторного масла. При менших спрацюваннях нижньої головки шатуна шліфують тільки кришку, а при подовженні діаметра отвору вздовж осі шатуна, пов'язаного з його деформацією, хонінгують нижню головку.

Опорні поверхні нижньої головки шатуна (під головку шатунного болта), спрацьовуються, внаслідок чого протягом нетривалої роботи дизеля послаблюється затягування шатунних болтів. Площинність поверхонь під головку шатунного болта відновлюють цекуванням за допомогою спеціальної торцевої фрези.

Міжцентрову відстань шатуніввідновлюють розточуванням (асиметричним) втулки верхньої головки на токарно-гвинторізному станку 1К62 за допомогою пристрою, виготовленого для кожної моделі двигуна. Згин шатунів усувають правкою їх на гвинтових або гідравлічних пресах з наступною термофіксацією — нагріванням до 400—500 °С і витримуванням у печі 2—3 год.

Відремонтовані шатуни обов'язково миють, зважують і сортують за масою, а для деяких дизелів — і за довжиною. Потім їх контролюють на відповідність технічним умовам за такими параметрами: діаметр, овальність, конусність і шорсткість нижньої та верхньої головок, міжцентрова відстань, згин і скручування стержня, маса шатуна.

Висновки та доповнення___________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3.3. Ремонт механізму газорозподілу.

1. Спрацювання деталей ГРМ, технічні умовина вибракування.

2. Відновлення розподільних валів.

3. Відновлення клапанів, клапанних гнізд,напрямних втулок, коромисел.

Клапани. Впускні клапани виготовляють із сталей 40Х, 40ХН, 40ХС тощо, випускні — із сталей Х9С2, ЗСХ8, Х10С2М тощо. Є конструкції зварних клапанів: тарілки з жароміцної сталі, а стержні із сталі, стійкої проти спрацювання. Стержні випускних клапанів двигунів ЗИЛ-130 мають свердлення, які заповнені натрієм (для поліпшення процесу охолодження).

Спрацьовуються насамперед робочі фаски тарілок, клапанів, а також циліндричні й торцеві поверхні їх стержнів. Має місце корозійне спрацювання головним чином у місці переходу від тарілки до стержня і на фасках, а також згин стержня клапана.

Якщо стержень клапана зігнутий більш як на 0,04 мм, цей дефект усувають випрямлянням на ручному пресі або молотком з мідним бойком на правильній плиті. Величину вигину визначають за допомогою індикаторної головки при встановленні клапана на призмах (рис. 1), які додаються до верстата для шліфування фасок і торців клапана.

При спрацюванні робочої фаски тарілки і торця стержня клапан шліфують на верстаті СШК-3 або на пристрої для шліфування клапанів. Спрацьовану циліндричну поверхню стержня клапана шліфують на безцентрово-шліфувальному верстаті.

Таблиця 2 – Основні дефекти і способи їх усунення

| Дефект | Способи усунення | |

| Основний | Допустимий | |

| Спрацювання стержня клапана. | Залізненя відповідно до типового технологічного процесу. | Шліфування, хромування, шліфування. |

| Спрацювання посадочного конуса головки клапана | Наплавлення СВЧ порошком ПГ-СР-2 на пропані. | Зачистити, викнати електроконтактне напікання порошком ПГ-СР2, шліфувати. |

| Непрямолінійність, овальність і конусність стержня клапана. | Правка, шліфування, залізнення відповідно до типового технологічного процесу. | Правка, шліфування, хромування, шліфування. |

| Спрацювання торця стержня клапана. | Наплавлення порошком ПГ-СР2 на пропані. | Шліфування, залізнення, шліфування. |

Для обробки клапанних гнізд головку встановлюють привалковою до блока поверхнею вгору на столі вертикально-розточувального або свердлильного верстата. Потім за допомогою розточувального різця і оправки, напрямний стержень якої оброблено на розмір отвору під напрямну втулку клапана, обробляють гнізда.

Остаточну обробку фасок клапанних гнізд при цьому здійснюють конічними фрезами з кутами 15; 75 і 45° (30°) або відповідними шліфувальними оправками.

При спрацюванні робочої фаски тарілки і торця стержня клапан шліфують на верстаті СШК-3 або на пристрої для шліфування клапанів. Спрацьовану циліндричну поверхню стержня клапана шліфують на безцентрово-шліфувальному верстаті.

Шліфована поверхня торця клапана має бути перпендикулярна до твірної стержня з точністю не менш як 0,05 мм на довжині 10 мм.

Якість поверхонь торця істержня клапана доводять до 7 класу чистоти, а робочої фаски тарілки — до 8 класу. Кут нахилу фаски для більшості клапанів повинен становити 45°-30’ а впускних клапанів двигунів ЗИЛ-130 — 60°-30’. Непрямолінійність стержня клапана не повинна перевищувати 0,02 мм на довжині 100 мм, биття конічної поверхні тарілки відносно твірної стержня не повинне перевищувати 0,05 мм.

Тарілки клапанів, висота циліндричного пояска яких менша від 0,5 мм, проточують, зменшуючи діаметр на 1 мм. Спрацьовані зменшені тарілки клапанів переточують на менший розмір для двигунів інших марок. При цьому треба стежити, щоб впускні кла пани не були перероблені на випускні (протилежна переробка допускається).

Коромисла клапанів. Дефектами коромисел клапанів є спрацювання бойків, внутрішньої поверхні втулок, ослаблення посадки втулок у коромислах, а також спрацювання різьби під регулювальний гвинт.

Бойки, дуже спрацьовані по висоті, наплавляють сормайтом і шліфують на верстаті СШК-3, забезпечуючи при цьому потрібний радіус сфери (рис. 5). Спрацьовані отвори під втулки розвірчують до виведення слідів спрацювання, а втулки замінюють новими.

Розподільні вали виготовляють із сталей 15НМ, 18ХГТ та 20 з наступною цементацією і гартуванням, із сталей 35 та 40 з поверхневим гартуванням струмами високої частоти, а також з високоміцних чавунів ВЧ 50— 1,5 і МСЧ 28—48 з гартуванням або відбілюванням.

Основними дефектами розподільних валів є вигин, спрацювання кулачків, опорних і посадочних шийок, шпонкових канавок, а також спрацювання і пошкодження різьб.

Якщо величина биття опорної або посадочної шийки вала відносно крайніх опорних шийок перевищує 0,5 мм, вал випрямляють на пресі з використанням установочних призм та упора Кулачки, спрацьовані на 0,8—1,2 мм, шліфують до зменшеного подібного профілю з використанням шліфувально-копіювальних верстатів (ЗА-433) або круглошліфувальних верстатів з копіювальними пристроями. При цьому величина підйому клапана відремонтованим кулачком буде така, як і новим кулачком.

При наступному граничному спрацюванні кулачків вал відновлюють електронаплавленням з механічною обробкою на токарному і шліфуваль но-копіювальному верстатах до нормальних розмірів.

Нормальні зазори між опорними шийками розподільних валів і підшипниками ковзання становлять 0,04—0,08 мм, допустимі зазори в цих спряженнях для шийок з діаметром до 40 мм — 0,20 мм, для шийок більших розмірів — 0,25 мм, граничні зазори — відповідно 0,4 і 0,5 мм. Якщо спрацювання шийок валів більше допустимого, їх шліфують під зменшені ремонтні розміри підшипників ш (втулок), забезпечуючи при цьому нормальні зазори у спряженнях. Гранично спрацьовані шийки відновлюють вібродуго-вим (електровібраційним) наплавленням, металізацією або гальванічним осталюванням з наступним шліфуванням до нормального або збільшеного ремонтного розміру.

Гранично спрацьовані шийки розподільних валів під шестірні відновлюють електроіскровим нарощуванням, вібродуговим наплавленням або осталюванням з наступною механічною обробкою до нормальних розмірів

Таблиця 3 – Перелік дефектів розподільного вала і способи їх усунення

| Назва дефекту | Способи усунення дефекту | |

| основний | допустимий | |

| Спрацювання опорних шийок | Прварювання металічної стрічки контактним способом | Електродугова металізація дротом діаметром 1,6 Нп-105Х ГОСТ 10543-82, шліфуванням до нормального розміру |

| Спрацювання опорних шийок | Шліфування шийок до ремонтного розміру | Шліфування шийок до ремонтного розміру |

| Працювання кулачків за висотою | Газо порошкове наплавлення за допомогою пропану порошком ПГ-106-01 ГОСТ 21447-75 | Наплавлення робочої частини кулачків дротом СВ-0812С ГОСТ 2246-70 середовищі СО2. |

| Спрацювання шийки вала під розподільну шестерню | Приварювання металічного шару контактним способом | Осталювання або наплавлення, шліфування до номінального розміру. |

| Спрацювання шпонкового паза по ширині | Заварюванням паза електродуговим зварюванням дротом Св-08Г2С ГОСТ 2246-70 у середовищі СО2. | Нарізання шпонкового паза у новому місці. |

| 5. Пошкодження більше двох ниток різьби | Наплавлення дротом НП-30ХГСА діаметром 1,6 мм у середовищі СО2 | Наплавлення, нарізання різьби до номінального розміру. |

Висновки та доповнення___________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3.4. Ремонт систем мащення і охолодження.

1. Спрацювання деталей системи мащення.

2. Відновлення деталей масляних насосів,масляних фільтрів.

3. Спрацювання деталей системи охолодження.

4. Відновлення деталей водяних насосів,радіаторів.

Корпуси масляних насосів виготовляють з чавуну СЧ-20. Їх відновлюють при наявності тріщин, зломів, спрацювання чи пошкодження різьби отворів, кільцевих рисок на торцевих поверхнях гнізд під шестерні, короблення поверхонь під кришку більше 0,03 мм для двигунів СМД-31,а також при спрацюваннях поверхонь вище допустимих.

Технологічний маршрут відновлення корпуса масляного насоса передбачає обробку отворів під штифти, обробку отворів із зміщенням під встановлення ремонтних втулок, запресовування ремонтних втулок, шліфування привалкової площини, обробку отворів у втулках, розточування бокової і проточування торцевої поверхні гнізд під шестерні, промивання та контроль.

Заварювання тріщин. Перед заварюванням зачищають до металічного блиску корпус з обох боків тріщини за допомогою електричної або пневматичної машини, розсвердлюють отвори діаметром 3,4 мм на відстані 6-10 мм від краю тріщини і знімають з її кромок фаски за допомогою прорізного каменю (кільцевої фрези) чи зубила (крейцмейселя).

Тріщини і обламані частини (кронштейни) заварюють відкритою дугою на постійному струмі прямої полярності самозахисним дротом ПАНЧ-11 діаметром 1,2 мм при силі струму 80-180А, напрузі 14-18ВЮ швидкості подачі дроту 110-120 м/год, швидкості зварювання 4-5 м/год. Зварювання виконують ділянками довжиною 30-50 мм з проковуванням і охолодженням кожної.

Допускається наплавлення обломів і зварювання тріщин ацетилено-кисневим способом з наступним зачищенням шва і фрезеруванням поверхні втулок.

При заварюванні тріщин корпус нагрівають до 650-680 °С. Як присадочний матеріал використовують дріт марки А з легованого чавуну діаметром 8-16 мм і довжиною 400-700 мм.

Відстань між зварювальною ванною і ядром полум’я має становити 5-10 мм. Підтримують нормальне полум”я з невеликим надлишком газу. Як флюс використовують буру, вуглекислий натрій і калій, азотнокислий натрій чи двовуглекислий натрій.

Перед початком накладання шва кромки стику нагрівають до вишнево-червоного кольору і вносять флюс. Перемішують полум’я пальника вздовж шва з поперечними коливаннями, підтримуючи кут нахилу мундштука у межах 60-80°, а кут між присадним дротом і віссю полум’я - 90°. Кінцем присадного дроту, який плавиться, перемішують метал зварювальної ванни.

Обламані лапи приварюють без підігрівання корпуса.

Ремонт різьбових отворів виконують проганянням мітчиком, а при зриві двох ниток і більше або спрацюванні різьби – нарізанням ремонтного розміру чи встановленням спіральних вставок.

Різьбовий отвір М24 розсвердлюють до діаметра 24 мм, наплавляють ацетилено-кисневим зварюванням до діаметра 21 мм, розсвердлюють до 23 мм, знімають зенкуванням фаску 1х30 і нарізають різьбу М24х1.

Неплощинність поверхонь під кришку усувають шліфуванням на пло ско-шліфувальному верстаті, в межах допустимого чи ремонтного розміру глибини гнізда під зубчасті колеса. Для насосів двигуна СМД-31 допускається шліфування торців зубчастих коліс до 11,8 мм з відповідним зменшенням глибини колодязів.

Посадку установочних штифтів відновлюють анетилено-кисневим зварюванням і свердлінням отворів нормального розміру чи розвертанням їх до ремонтного, забезпечуючи шорсткість 0,25 мкм. Оброблюють отвори в корпусі в зборі з кришкою.

Відновлення бокових поверхонь гнізд під зубчасті колеса виконують розточуванням їх на нормальний чи один з ремонтних розмірів із зменшенням осей до входу насоса. Одночасно проточують торцеві поверхні, забезпечуючи глибину гнізд номінального чи одного з ремонтних розмірів.

Обробляють отвори під втулку розточуванням з наступним розвертанням. В розточені отвори запресовують ремонтні втулки, виготовлені із сталі 35. В останні попередньо запресовують бронзові втулки.

Бокові поверхні гнізд під шестерні розточують послідовно з розточуванням відповідного отвору у втулках під вісь ведених чи валик ведучих шестерень. При наявності спрацювання торцевих поверхонь гнізд корпуса їх проточують до видалення слідів спрацювання після розточування кожного гнізда. Необхідної глибини гнізда досягають шліфуванням привалкової площини на плоскошліфувальному верстаті в пристрої. Розроблені також способи відновлення поверхонь гнізд під шестерні залізненням (попереднє фрезерування, нанесення покриття і фрезерування до нормального розміру) і нанесенням епоксидного компаунда.

При спрацюванні внутрішньої поверхні втулки вище допустимого розміру її замінюють і розвертають в зборі з кришкою, де також замінюють втулку незалежно від її стану. Якщо є спрацювання отвору під стулку, запресовують втулку ремонтного розміру. При спрацюванні пальця веденої шестерні його замінюють новим.

Ремонт кришок масляних насосів виконують так, як і корпуса насоса. Товщина кришок має бути не нижче допустимого значення.

Технологічний маршрут такий: обробка отворів під штифти та ремонтну втулку, запресовування ремонтної і бронзової втулок, шліфування площини розняття, обробка отвору у втулці, промивання, контроль.

У районних майстернях і центральних ремонтних майстернях господарств водяні насоси ремонтують за допомогою універсальних пристроїв та інструменту. Як правило, робоче місце оснащують слюсарним верстаком, пристроєм для розбирання водяного насоса (ОР-6601), пристроєм для розбирання і складання термостата 3827, настільно-

свердлильним верстатом НС-12А, гідравлічним пресом 6316, пристроєм для складання водяного насоса і його крильчатки, пристроєм для статичного балансування КИ-5625 або 4К-0001, набором наставок, щипцями для стопорного кільця, змінними головками 10, 12 і 27, виколот-кою з мідним наконечником, набором дротів № 2 та ключів, викруткою, молотком, стендом для випробовування водяних насосів ОРГ-16322.01 або КИ-16378.

Спеціалізовані дільниці і потокові механізовані лінії ремонту насосів (наприклад, двигунів типу СМД-14, СМД-60) оснащують комплектом обладнання, в який входять: стенд ОРГ-16322.02 для розбирання водяних насосів, стенд ОРГ-16322.05 для перевірки на герметичність їх корпусів, стенд ОРГ-16322.01 для їх складання, механізований стелаж ОС14214, машина ОМ-12191 для очищення, слюсарний верстак, стіл дефектувальника, рольганги, сковзали, тара для деталей і відходів.

Стенди оснащені гідравлічною скобою, електричними гайковертами і комплектами інструменту та пристроїв.

Корпус водяного насоса виготовляють з сірого чавуну СЧ-15 або СЧ-18. Вибраковують корпус при наявності тріщин, які виходять на посадочні поверхні, і кавітаційного спрацювання. Тріщини і обломи в корпусах і кришках усувають холодним зварюванням чавуну самозахисним дротом ПАНЧ-11 чи ацетилено-кис-невим зварюванням за технологією, аналогічною ремонту корпуса масляного насоса.

Поверхні отворів під шарикопідшипники відновлюють встановленням ремонтних втулок, залізненням чи нанесенням на поверхню епоксидного компаунда.

Отвір під шарикопідшипники корпуса водяного насоса двигуна СМД-14 розточують до діаметрів 58+0,60 і 67+0,60 мм (ЯМЗ-240Б — 55+0,03 і 66+0,03 мм), запресовують ремонтні втулки в отвори корпуса, розточують до нормального розміру. Ремонтні втулки виготовляють із сталі (сталь 30, СтЗ) із зовнішніми діаметрами відповідно 58+0,135 і 67+0'135 мм (55+0,135 та 66+0,135), внутрішніми 50+0,2 і 60+0,2 мм довжиною 12 і 28 мм. Від торця зовнішньої втулки розточують фаску 1,5X45°. При відновленні отворів насталюванням їх поверхню спочатку розточують до видалення слідів спрацювання, потім наносять покриття, розточують отвори під нормальний розмір і фаску 1,5X45°.

Замість розточування можна шліфувати на внутрішньо-шліфувальному верстаті кругом ПП 50X20X12.

Відновлення поверхонь епоксидним компаундом полягає в нанесенні шару компаунда на знежирену ацетоном поверхню.

Компаунд складається з масових частин: смоли епоксидної ЗД-6 — 100, дибутилфталату — 15±5, чавунного порошку—100—160, поліети-ленполіаміну— 10±3.

Для підвищення надійності зчеплення рекомендується запресовувати ремонтні втулки в корпус з нанесенням епоксидного компаунда.

При спрацюванні торцевої поверхні опорної втулки її випресовують, замінюють новою, розточують і розвертають отвір у втулці, підрізають торець.

Для підвищення стійкості проти спрацювання відновлених торцевих ущільнень і захисту поверхні від крихкості, спричиненої воднем, а також потрапляння у спряження абразивних частинок при підрізанні торцевої поверхні втулки можна створити два концентричних виступи висотою 0,9±1 мм, які зроблять в ущільнювальній шайбі канавки, що не пропускатимуть воду і абразивні частинки. Торцеву поверхню втулки можна відновлювати електроконтактним напіканням порошку.

Різьбові отвори відновлюють так: встановлюють різьбові вставки, розсвердлюють і нарізають різьбу ремонтного розміру, ставлять різьбові пробки.

Якщо нарізають різьбу ремонтного розміру, то встановлюють ступінчасту шпильку, не допускаючи виступання ступені над поверхнею чи у спряжених деталях отвору, розсвердлюють до відповідних ремонтних розмірів болта. Допускається заварити отвір, зачистити напливи металу, розсвердлити отвір під різьбу нормального розміру, зняти фаску 2х45° і нарізати різьбу.

При зламуванні болтів чи шпильок, обламані частини засвердлю-ють і видаляють екстрактором, а різьбу проганяють мітчиком.

При випробовуванні корпуса водяного насоса під тиском води 0,2 МПа протягом 2 хв підтікання не допускається.

Валик водяного насоса виготовляють із сталі 45. Твердість посадочних поверхонь ННС3 45—52. Дефектами валика можуть бути пошкодження різьби і спрацювання поверхонь вище допустимих значень.

Відновлення валика починають з виправлення центрових отвору і фаски 2х60°.

Посадочні поверхні під підшипники, сальники, маточину шківа вентилятора, крильчатку відновлюють наплавленням, хромуванням, електроконтактним приварюванням стрічки.

Наплавлення посадочних поверхонь в умовах ремонтних майстерень краще виконувати у середовищі захисних газів шланговим напівавтоматом А-825М, автоматом А-537, наплавлювальною головкою ОКС-126М, дротом Нп-ЗОХГСА (ГОСТ 10543—73), ВС-0,8Г2С, СВ-Г2С діаметром 0,8—1,0 мм. Режими наплавлювання: сила струму — 100— 140 А, напруга — 18—19 В, швидкість наплавлення—20—60 м/год, витрата газу — 8—15 дм'/хв. Товщина наплавленого шару повинна забезпечувати припуск 1 мм на сторону для наступної обробки.

Наплавлені поверхні проточують на токарно-гвинторозрізному верстаті, залишаючи припуск 0,4 мм на шліфування, знімають фаски 0,5Х Х45°, загартовують СВЧ і остаточно шліфують на кругло-шліфувальному верстаті під нормальний розмір.

Щоб граничний шар наплавленого металу не розміщувався на обробленій поверхні, рекомендується перед наплавленням обточити поверхні на 1 мм на сторону.

На шийці під крильчатку формують лиску розміром 15,8-0,12 мм

(двигун СМД).

При незначних спрацюваннях ці поверхні можна відновити хромуванням. Товщина хрому не повинна перевищувати 0,15 мм. Перед хромуванням поверхні шліфують до видалення слідів спрацювання. Хромовані поверхні повинні бути блискучими, без дефектів. Остаточну обробку виконують шліфуванням.

При відновленні поверхонь валика приварюванням стрічки досягається твердість НКСз 45—55, що не потребує їх термообробки. Валики водяних насосів відновлюють стрічкою 50 ТШ-1-С-Н 0,4X12 при силі струму 800 А, напрузі 4 В, частоті обертання 12 хв-1, подачі 3 мм/об.

Зовнішню різьбу (під гайку кріплення маточини шківа) розточують до діаметра 16 мм (двигуни СМД) на довжині 24 мм, наплавляють чи приварюють дріт електроконтактним способом до діаметра 20 мм, розточують до діаметра 18 мм, знімають фаску 1,5X45°, розточують паз шириною 3 мм до діаметра 15,8 мм, нарізають різьбу М18Х1.5 і свердлять отвори діаметром 3,8 мм у взаємно перпендикулярних площинах на прохід.

Допускається нарізати різьбу М16 і виготовляти із сталі 30 гайку ремонтного розміру.

Внутрішню різьбу (під болт кріплення крильчатки) калібрують, при необхідності встановлюють гумову вставку або розсвердлюють і нарізають різьбу ремонтного розміру.

Шпонковий паз заварюють напівавтоматом А-825М чи ручним електродуговим зварюванням, зачищають напливи металу, точать поверхню діаметром 24+°-°2° (17±0,0055 для Д-240) і шліфують паз до розміру за кресленням. Гострі кромки паза притупляють. При спрацюванні шпонкового паза по ширині у межах 5,02—5,2 мм (6,02— 6,2) його стінки зачищають шабером, виготовляють шпонку більшого розміру з натягом 0,02—0,03 мм. Шпонку роблять ступінчастою чи підганяють до неї шпонковий паз у маточині шківа вентилятора.

Крильчатку водяного насоса виготовляють із сірого чавуну СЧ-15 і СЧ-18. Вона може мати тріщини і зломи; місцеве спрацювання пазів під ущільнювальну шайбу сальника до розміру понад 13,5 мм; спра15,05 (СМД-23, СМД-31А, СМД-72) і 15,03 мм (Д-65Н, Д-240Л); спрацювання торцевої поверхні втулки до розміру менше 7 мм (СМД-23, СМД-31А, СМД-72).

При спрацюванні пазів і отворів під валик відрізають маточину крильчатки, точать шип на ній, виготовляють ремонтну маточину, на-пресовують її на шип і приварюють, точать до нормального розміру і фрезерують пази. Можна усунути дефекти крильчатки зварюванням з наступною механічною обробкою^ Після відновлення радіальне биття крильчатки відносно осі отвору маточини допускається не більше 0,2 мм, а торцевої — 0,12 мм. Крильчатку водяного насоса статично балансують. Залишковий дисбаланс — не більше 60 г-мм. Незрівноваженість усувають свердлінням отворів у торці, і

Складання і випробовування водяного насоса. Перед складанням не-оброблені поверхні чавунних деталей покривають ґрунтовкою ГФ-0119 або ГФ-0218, а торець втулки — тонким шаром олійного колоїдно-графітового мастила (60 % дизельного масла і 40 % графіту), підшипникову порожнину корпуса насоса заповнюють (40—50 г) мастилом Літол-24 і 1—13.

При складанні в крильчатку встановлюють упорну пружину, кільце манжети, манжету і обойму сальника, ущільнювальну шайбу і стопорне кільце. Напресовують шарикопідшипник на валик за допомогою преса і встановлюють шпонку. Монтують корпус водяного насоса на пристрій, запресовують опорну втулку манжети, валик у зборі, манжету і встановлюють стопорні кільця, напресовують шків, крильчатку і кришку насоса, вкручують кутник і кінцевий ніпель.

Гайку кріплення маточини затягують з моментом не менше 120 Н-м. Зазор між лопатями крильчатки і торцем корпуса повинен бути 1,2 мм (Д-240 не більше 1 мм). Допускається виступання до 0,4 мм.

Шків вентилятора статично балансують. Допустима неврівноваженість СМД-14 —500 г-мм; СМД-23 і СМД-31А — 200 г-мм. Випробовують і обкатують насос на стенді КИ-16378. Підтікання води не допускається. Випробовування на герметичність проводять протягом 1 хв при тиску 0,1—0,12 МПа без обертання і з обертанням вала насоса.

Ремонт вентилятора. Вентилятор може мати тріщини, зломи, послаблення заклепок кріплення лопатей до хрестовини, згин лопатей (просвіт між повірочною плитою і передньою кромкою лопаті не повинен перевищувати 1,5 мм, у двигунів СМД-23, СМД-31 А, СМД-72

Ремонт і випробовування радіаторів. Водяні радіатори можуть мати такі дефекти: механічні пошкодження охолоджувальних трубок, тріщини у місцях зварювання і паяння, протікання трубок, тріщини в опорних пластинах, деформація охолоджувальних пластин, пошкодження і корозійне руйнування бачків.

Для виявлення герметичності радіатори випробовують під тиском 0,1—0,15 МПа протягом 2 хв повітрям (стенди К.И-3962, К.И-1888.24) чи водою (ОР-11358.01 чи КИ-13771).

Ремонт осердя радіатора передбачає очищення і миття, дефекта-цію, відпаювання опорних пластин, видалення пошкоджених (спрацьованих) елементів, комплектування осердя із окремих частин, припаювання опорних пластин, контроль якості ремонту.

Висновки та доповнення___________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3.5. Ремонт систем

Читайте також:

- Http://www.minjust.gov.ua Міністерство юстиції України

- III ПОЛІТИКИ.

- IV. КУЛЬТУРА УКРАЇНИ XVI-XVIII ст.

- IV. КУЛЬТУРА УКРАЇНИ XVI-XVIII ст.

- Q Конституція України від 28 червня 1996 р. // Відомості Верховної Ради України – 1996 - № 30 – Ст. 141

- V. Постанови Пленуму Верховного Суду України

- VI. Накази Генерального прокурора України

- XVIII. Особливості прийому та навчання іноземців та осіб без громадянства у вищих навчальних закладах України

- А/. Верховна Рада України.

- Аграрна політика як складова економічної політики держави. Сутність і принципи аграрної політики

- АГРАРНЕ ПРАВО УКРАЇНИ

- Аграрні закони України

| <== попередня сторінка | | | наступна сторінка ==> |

| Митний контроль. | | | ПЕРЕДМОВА. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |