РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Розбирання

Види способів відновлення деталей

Теорія способів відновлення деталей

Центральне завдання, до досягнення якого прагнуть авторемонтні підприємства (АРП), це зменшення вартості ремонту автомобілів і агрегатів при гарантії післяремонтного ресурсу, тобто забезпеченні гарантій, які цікаві й вигідні споживачам.

У середньому близько 20% деталей - утильних, 25-40% - придатних, а інші 40-55% - можна відновити, такі результати досліджень ремонтного фонду (автомобілів і агрегатів, що надходять у ремонт). Відсоток утильних деталей реально можливо істотно знизити на АРП, якщо таке підприємство буде мати в розпорядженні ефективні способами дефектації й відновлення.

Якщо порівнювати з виготовленням нових деталей, технології відновлення деталей ставляться до розряду найбільш ресурсозберігаючих (скорочуються витрати на 70%). Витрати на матеріали представляються основними джерелами економії ресурсів. Середні витрати на матеріали при відновленні становлять 6,6% від загальної собівартості, а при виготовленні деталей - 38%. У порівнянні з виготовленням нових деталей, для відновлення працездатності зношених деталей потрібно в 5-8 разів менше технологічних операцій.

Досі невиправдано висока трудомісткість відновлення деталей (незважаючи на рентабельність). Трудомісткість на великих ремонтних підприємствах у середньому до 1,7 разів більше трудомісткості виготовлення однойменних деталей на автомобільних заводах.

Невеликі партії відновлюваних деталей, застосування універсального встаткування, часті переналагодження встаткування, дрібносерійний характер виробництва - ускладнюють, якщо не виключають можливість істотного зниження трудомісткості деяких операцій.

Зношуванням робочих поверхонь обумовлена провідна кількість відмов деталей автомобілів - до 50%, 17,1% - пояснюється різного роду ушкодженнями, і тріщинами викликано 7,8%. Двигуну належить основне місце серед всіх відмов автомобілів - це до 43% відмов. При зношуванні не більше 0,3 мм приблизно 85% деталей можливо піддати відновленню, тобто при нанесенні покриття незначної товщини їхня працездатність відновлюється. Деталь стає можливо використати неодноразово. Багаторазово використати деталь дає можливість нанесення металу на несучі поверхні з подальшою їхньою механічною обробкою.

Частка відновлюваних поверхонь:

—зовнішніх і внутрішніх циліндричних поверхонь - 53,3%,

—різьбових - 12,7%,

—шліцьових - 10,4%,

—зубчастих - 10,2%,

—плоских - 6,5%,

—всіх інших - 6,9%.

Способи відновлення деталей, які одержали найбільш широкий додаток у ремонтному виробництві й забезпечують експлуатаційні характеристики деталей належного рівня, відображені на рис. 1, на якому дана їхня класифікація.

Ремонт звичайно починається з розбирання, що залежно від характеру дефекту має більший або менший обсяг роботи. Розбирати треба так, щоб деталі залишилися неушкодженими. Тріщини, злами, деформації, зірвані різьблення та інші дефекти деталей найчастіше викликані неправильними прийомами робіт, коли замість інструментів і пристосувань застосовуються кувалди, ломики, зубила, різання пальником і ін.

Вузли, що розбирають, і агрегати очищають від бруду, старого змащення й масла й промивають. Перед розбиранням складних конструкцій спочатку усвідомлюють їхній пристрій.

Незважаючи на різноманіття агрегатів і вузлів, їхнє розбирання складається з відносно деяких однотипних повторюваних операцій, з яких основними є розбирання різьбових і пресових з'єднань.

Для розбирання нарізних сполучень усього краще застосовувати торцеві й накидні ключі. Гайковий ключ повинен бути без витягнутого зева. Лезо викрутки повинне бути ширше голівки гвинта. Треба уникати розсувних ключів, які псують грані болтів і гайок. Шплінти повинні бути витягнені.

Якщо грані голівки болта закруглилися, то запилюють нові грані для меншого ключа. Гайки й болти великого діаметра можна відвертати трубним ключем.

Звичайно для розбирання нарізних сполучень потрібно прикласти більший крутний момент, чим при їхній зборці. Це викликано корозією, а також виникненням зчеплення між деталями.

Щоб розібрати корозійне різьблення, після ретельного очищення сталевою щіткою застосовують наступне:

· болт або гайку попередньо небагато затягують, щоб деталі зрушити з місця;

· різьблення змочують гасом або гальмовою рідиною. Через кілька годин сильно вдаряють декілька раз молотком по головці болта й різким рухом відвертають болт або гайку;

· попередньо нагрівають різьблення паяльною лампою;

· розрубують гайку;

· розрубують, перепилюють болт або ріжуть газопламеневим пальником.

Якщо немає шпилькового ключа, то на шпильку навертають дві гайки. Верхня залишається контргайкою, шпильку вивертають за нижню гайку.

Особливо утруднене вивертання заламаних болтів. Якщо кінець болта виступає з отвору, то на ньому запилюють грані під ключ. Можна на болт надягти шайбу й до болта приварити пруток, яким болт вивертають. Якщо виступаючого кінця немає, то намагаються болт вивернути за допомогою молотка й зубила або крейцмейселя. Якщо це не вдається, то болт закернивают точно в середині, свердлять отвір меншого діаметра, чим внутрішній діаметр різьблення, забивають туди загартований конічний трьох- чотиригранний борідок і вивертають болт. У болтів більшого діаметра можна в отворі нарізати протилежну (ліву) нарізку. При вкручуванні туди болта зламаний болт вивернеться. Якщо є можливість свердлити точно, то спочатку свердлять отвір малого діаметра, а потім отвір, рівний внутрішньому діаметру різьблення. Шматки ниток різьблення ретельно витягають сталевим дротом, бо залишена стружка може при перенарізанні різьблення заклинити мітчик.

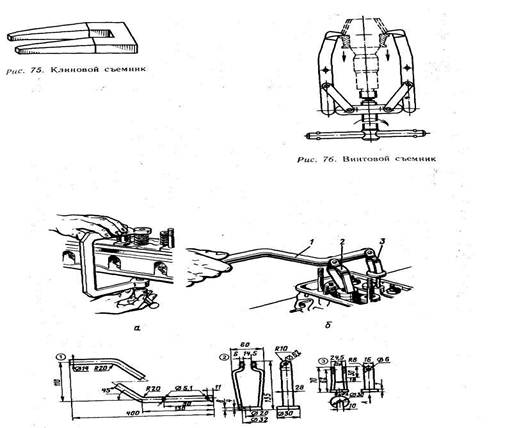

Пресові з'єднання треба розбирати за допомогою знімачів, тому що молотками, зубилами або ломиками не можна прикласти рівномірну силу. Через удари деталі перекошуються, деформуються або навіть ламаються. Найпростіший клиновий знімач зображений на мал. 75. Їм можна успішно знімати шківи, сошки рулячи, підшипники й т.д.

Рис. 77. Пристосування для зняття клапанних пружин.

При знятті підшипників кочення зусилля додається до тієї обойми, що напресована. Часто обойми фіксуються замковими кільцями, які попередньо знімають.

Деталі під тиском звільняють перед розбиранням від навантаження. Наприклад, для розбирання клапанного механізму клапанні пружини попередньо стискають (мал. 77).

Для розбирання заклепувального з'єднання голівки заклепок попередньо зрубують або висвердлюють, а потім заклепки вибивають бородком. Різання їх газопламеневим пальником псує деталі.

Деталі, які при виготовленні оброблені разом, не можна розкомплектовувати. До таких деталей відносяться: шатун і кришка шатуна, блок циліндрів і кришки корінних підшипників, блок циліндрів і картер зчеплення, половинки коробки диференціала й ін. Урівноважені деталі (колінчатий вал, маховик, зчеплення, вилки карданного вала) повинні надалі зберігати колишнє взаєморозміщення. Тому перед розбиранням на них ставляться мітки. Прироблені шестірні залишають у парі. Особливо це відноситься до шестірень головної передачі.

Безпечна робота можлива тільки зі справним інструментом. Не можна працювати з розтягнутими ключами. Вони повинні щільно охоплювати болт або гайку, інакше легко ушкодити руку. Фіксуючі елементи різьблення (шплінти, дріт, замкові шайби й ін.) попередньо знімають. Руки й інструменти повинні бути чистими, а не слизькими від масла й бруду. Для ударів по загартованих деталях застосовують інструмент із м'якого матеріалу (мідь, латунь, бабіт). Деталі, що стикаються з етилованим бензином, відмочують перед розбиранням у гасі.

Перед розбиранням треба переконатися, що автомобіль або агрегат перебувають у надійному положенні. Для піднімальних засобів існують особливі вимоги по безпеці праці. Не можна застосовувати в якості строп, наприклад, клинові ремені. Особлива увага потрібно приділяти вузлам, що перебувають під тиском пружин (зчеплення, клапани двигуна, передня підвіска і ін.).

Масляні ганчірки не можна залишати в купі щоб уникнути самозаймання.

Читайте також:

- Розбирання

- Розбирання і збирання насадних деталей ротора

- Учбове питання №3 Часткове розбирання затвора

| <== попередня сторінка | | | наступна сторінка ==> |

| Основи технології ремонту автомобіля | | | Мийка й очищення |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |