РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

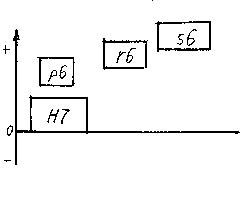

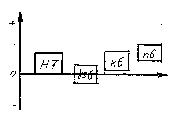

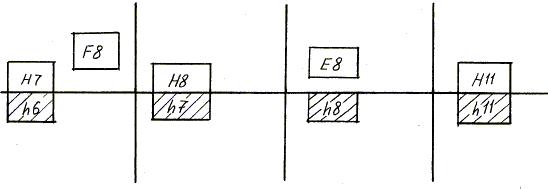

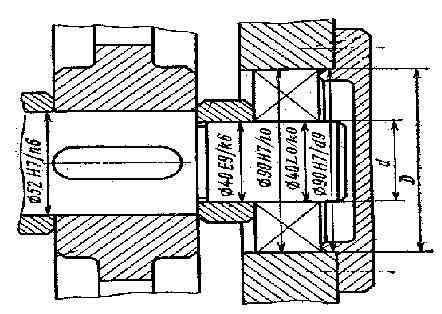

Посадка з натягом

Система отвору:

Система валу:

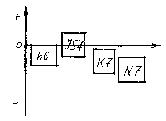

Перехідні посадки:

Система отвору: Система валу:

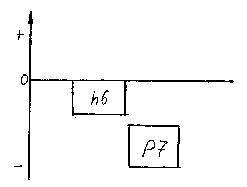

Рухомі посадки

Система отвору:

Посадки H/h – використовуються для рухомих з’єднань.

Система валу:

Утехнічно – обгрунтованих випадках допускається використання інших посадок. Допуски валів і отворів не повинні відрізнятися більш, ніж на 2 квалітета.

Характеристика основних вид стандартних посадок

Посадки із зазором вірніше характеризувати за середньоймовірним зазором, за який в рухомих з’єднаннях беруть зазор, що отримується при середніх значеннях виконавчих розмірів валу і отвору. Зазор повинен бути достатньо широким для розміщення мастильного матеріалу, компенсації помилок монтажу, температурних та пружних деформацій. Нижче зазначені приблизні галузі застосування стандартних посадок із зазором.

Посадки H / h встановлені в квалітетах 4...12. Їх застосовують переважно для з’єднань з точним центруванням деталей, коли відносне переміщення цих деталей служить для установки, переключення, регулювання, наладки виробу та цого складових частин (піноль в корпусі задньої бабки, швидкозмінні кондукторні втулки, муфти переключення на направляючій шпонці).

Ці посадки з додатковим кріпленням іноді використовують для нерухомих з’єднань при необхідності їх особливо частої розборки (змінні деталі) або при “грубих” квалітетах, починаючи з 8-го, замість перехідних посадок (центруючи буртики фланців і корпусів, кришки сальників, зірочки тяглових ланцюгів на валах, тощо). В окремих випадках ці посадки призначають для з’єднань, в яких рух відбувається хоч і неприривно, але з низькою швидкістю або невеликою амплітудою (підшипники ковзання ходових винтів станків, з’єднання шатуна з поршневим пальцем і т. п.).

Посадки H / g , G / h : призначенні лише для відносно точних деталей (вали квалітетів 4...6, отвори 5...7). Вони мають мінімальні гарантовані зазори й використовуються в основному для забезпечення точного й розмірного зворотно-обертального руху (штовкачі клапанів і стержні самих клапанів у відповідних втулках, повзуни направляючих довбальних верстатів, шпінделі розподільних головок та інш.).

Посадки H / f , F / h встановлені в найбільш часто застосовуваних квалітетах 6...9, забезпечують помірні гарантовані зазори, достатні для вільного обертання в підшипниках ковзання при легких і середніх режимах роботи (підшипники валів в коробках передач різноманітних верстатів, електромашин, центр обіжних насосів, вільно обертових на валах зубчатих коліс і шківів, інш.). Ці посадки в квалітетах 8...9 застосовують в аналогічних випадках, але у виробах важкого машинобудування, при валах з декількома опорами, а також для поршнів деяких насосів, різноманітних штоків у сальниках і т.д.

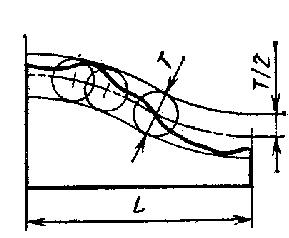

Посадки H / e , E / h , H / d , D / h передбачені у квалітетах нормальної та зниженої точності. Вони характеризуються збільшеними гарантованими зазорами і застосовуються при напружених режимах роботи, довгих з’єднаннях l ≥ D, а також землерийних, будівельних, транспортних, сільськогосподарських та інших машинах, де рухомість з’єднань повинна надійно зберігатися при забрудненнях.

Посадки H / а , H / b , H / c , A / h , B / h , C / h передбаченні в квалітетах 11...12. Вони характеризуються більшими гарантованими зазорами і призначенні для з’єднань деталей двигунів внутрішнього згоряння, компресорів, турбін та інших теплових машин в яких робоча температура різко відрізняється від навколишньої чи теплові деформації сполучених деталей значно відрізняються в силу різних властивостей їхніх матеріалів або із-за різниці робочих температур (наприклад, із-за водяних рубашок навколо циліндра). Їх застосовують також у конструкціях низької точності, де великі зазори необхідні для компенсації відхилень розміщення поверхонь сполучених деталей або використання в з’єднаннях необроблених холоднотягнутих матеріалів.

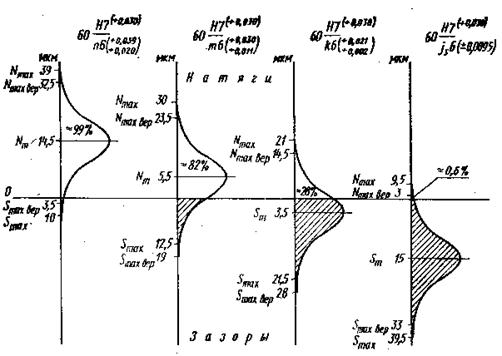

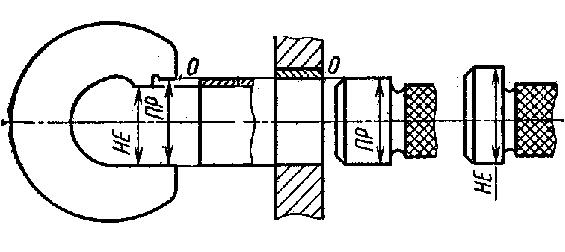

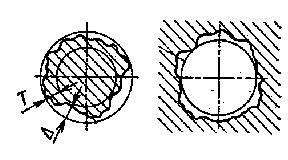

Перехідні посадки призначенні переважно для нерухомих з’єднань, що підлягають розбору при оглядах механізма, його регулюванні, промивці чи ремонті. Для забезпечення нерухомості використовують додаткові деталі (шпонки, штифти, стопорні болти або інш.).

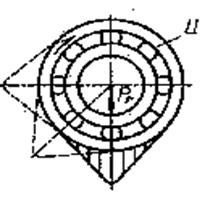

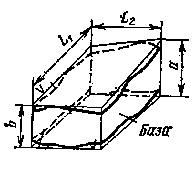

Рис. Перехідні посадки

Для нормальної роботи з’єднань припускаються тільки незначні коливання параметрів, тому що ці посадки встановленні лише в точних квалітетах. При перехідних посадках в з’єднанні можливий лише деякий натяг, або невеликий зазор (див. рис.). При великій кількості зборок розсіювання параметрів з достатнім степенем наближення підпорядковується закону нормального розподілу. Площі під кривими розподілу, що опинилися в зоні натягів або в зоні зазорів, відповідають ймовірності отримання при зборці з’єднань відповідно натягам або зазорам. Крім того, на мал. 1 вказані значення середньоймовірних параметрів Nm, Sm.

Посадки H /n , N /h – переважно з натягом. Їх застосовують для з’єднань, які або зовсім не розбирають, або розбирають лише при капітальному ремонті. Вони придатні в з’єднаннях при передачі великих зусиль, при вібраційних та ударних навантаженнях, а також у випадках тонкостінних деталей, що не дозволяє застосовувати додаткове кріплення (постійні кондукторні втулки і установочні штирі в пристосуваннях, втулки підшипників ковзання та інш.). Ці посадки забезпечують високу ступінь соосності.

Посадки H /m , M /h характеризуються середньоймовірних натягом. Для зборки й розборки з’єднань з такими посадками необхідні значні зусилля. Ці посадки застосовують для розбірних з’єднань, що несуть великі статичні або невеликі динамічні навантаження.

Посадки h / k , K / h забезпечують в середньому нульові значення характеристик, а отже, при хорошому центруванні достатню легку зборку і розборку з’єднання. Ці посадки часто застосовують для зубчатих коліс, шківів, муфт, ричагів.

Посадки H / js , Js / h переважно із зазором. Їх застосовують, коли зборка (розборка) деталей проводиться у важко доступних місцях виробу чи при відносно великій довжині сполучення, а також для з’єднань, що підлягають часто зборці розборці, наприклад, для змінних деталей. При відсутності зміщуючи сил і ударів ці посадки забезпечують досить високу ступінь центрування.

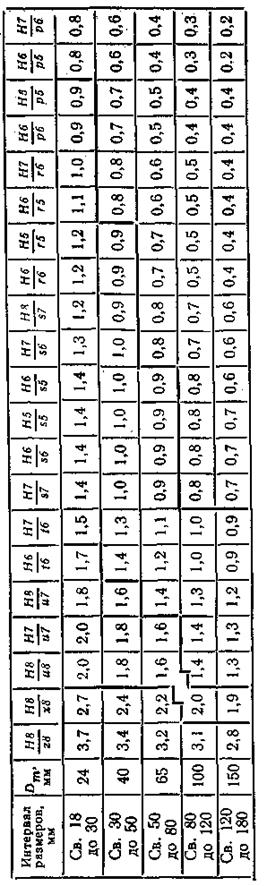

Посадки з натягом призначенні для отримання нероздільних з’єднань з високим ступенем центрування, в яких відносна нерухомість деталей при роботі механізма забезпечується тільки за рахунок сил тертя, що виникають на контактних поверхнях під дією пружніх деформацій, що створюються натягом. Посадки з натягом зручніше характеризувати групами в залежності від середньо відносного натягу. Під відносним натягом (зазором) розуміють величину натягу (зазора), що припадає на кожний міліметр номінального розміру з’єднання, мкм/мм: Nвідн=N / D; Sвідн=S / D.

Середні відносні натяги підраховують як частку від ділення значення середньоймовірного натягу тієї чи іншої посадки в даному інтервалі розмірів на середнє значення розміру того чи іншого інтервалу (див. табл.. 9). Для розмірів 18...180 мм Nm відн зростає із збільшенням значення основного відхилення (тобто при переході від р к r і майже до z), а в межах кожного найменування основних відхилень спадає в міру зростання розмірів.

Посадки при Nm відн> 1,5 використовують при напружених режимах роботи, коли на з’єднання діють великі, у тому числі динамічні навантаження (вагонні колеса на осях, бронзові вінці із стальними ступінями червячних коліс, складені колінчаті вали і т.п.).

Зборка деталей, як правило, здійснюється тепловим методом (втулку нагрівають, вал охолоджують). Якщо при нагріванні получається околиня, то з’єднання є абсолютно не роздільним. Із розглянутих посадок отримали найбільше застосування H7 / u7 і особливо H8 / u8.

Посадки при 1,5 ≥ Nm відн > 0,8 застосовують при помірних відносно стійких навантаженнях (втулки підшипників ковзання в отворах зубчатих колес, шківів, різноманітних ричагів, головках шатунів, поршневих насосах та інш.). У деяких

випадках їх використовують з додатковим кріпленням для з’єднань, що приймають важкі навантаження, коли інші посадки не допустимі за умовами міцності деталей. Ці посадки передбачені для деталей високої точності (вали квалітетів 5...7, отвори – 6...7), переважні із них є H7 / r6 та H6 / js6.

випадках їх використовують з додатковим кріпленням для з’єднань, що приймають важкі навантаження, коли інші посадки не допустимі за умовами міцності деталей. Ці посадки передбачені для деталей високої точності (вали квалітетів 5...7, отвори – 6...7), переважні із них є H7 / r6 та H6 / js6.

В разі крайньої необхідності (аварійні поломки) з’єднання можно розпресувати і знову запресувати, але одну із деталей (за звичаєм вал) виготовляють знову.

Посадки при Nm відн ≤ 0,8 характеризуються мінімальними гарантованими натягами і встановлені в найбільш точних квалітетах. Їх застосовують, коли обертові моменти чи осьові зусилля невеликі, переважно при статичних навантаженнях (опорні штирі, установочні пальці в застосуваннях, втулки, кільця, клапанні сідла в корпусах і т.п.). Переважними є посадки Н7 / p6 , P7 / h6. Вони забезпечують високий ступінь центрування деталей. У відповідальних випадках використовують додаткове кріплення (штифти, шпонки то інш.). При особливій необхідності такі з’єднання можно розібрати і знову запресувати ті ж деталі.

Вибір посадки, квалітету. системи посадок

1. При виборі посадки треба орієнтуватися на посадки переважного застосування; якщо, ні - використовувати комбіновані з полів допусків переважного застосування і т. д.

2. Вибір квалітету. Вибираємо найбільш грубий квалітет, який забезпечить задану здатність машини.

3. Вибір системи. По стандарту переважною є система отвору (треба невелику кількість мірного ріжучого та контрольного інструменту) але є виключення:

• Коли для виготовлення деталей застосовується світло тягнутий калібрований матеріал, який в подальшому не обробляється, наприклад шпоночна сталь ;

• В поршневих пальцях, щоб не робити його ступінчатим;

• Коли одна з деталей виконується по своєму стандарту, наприклад підшипники кочення.

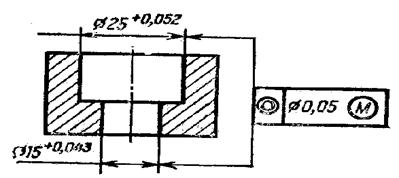

Позначення на кресленнях

1.

2.

3.

1. - в символічному вигляді - коли для контролю розмірів застосовуються калібри.

2. - в чисельному вигляді - коли вимірюється вимірювальним універсальним інструментом.

3. - коли невідомо - змішаним.

ГОСТ 25607-73. Граничні відхилення розмірів з невказаними допусками.

Встановлено два варіанти простановки: квалітетом або класом точності. Використовуються квалітети як правило-12, 13, 14, 15, 16, 17.

Не зважаючи на це, у стандарті запроваджені ще чотири класи:

Точний - t1

Середній - t2

Грубий - t3

Дуже грубий - t4

Звичайно у машинобудуванні-14кв. або -t2.

t1 12кв

12кв

t2 13...14кв

13...14кв

t3 15...16кв

15...16кв

t4 17кв

17кв

Може бути чотири форми запису:

| Варіанти | отвір | Вали | Інші(уступи) | |||

| Ø | Інші | Ø | Інші | |||

| +IT | -IT | ±t/2 | ||||

| +t | -t | ±t/2 | ||||

| ±t/2 | ||||||

| +IT | +t | -IT | -t | ±t/2 |

Рекомендується перший варіант, другий варіант не рекомендується. Варіанти 3 і 4 можуть бути застосовані в технічно обґрунтованих випадках. Форми запису:

1. H14, hl4, ±t2/2 aбo H14, hl4, ±IT14/2;

2. +t2, -t2, ±t2/2;

3. ±t2/2 або, ±IT14/2;

4. ØH14, Øhl4, ±t2/2;

Розшифровку у вигляді текста можна дати завжди, але обов'язково, якщо в технічних вимогах інших пояснень нема.

5. З’єднання з підшипниками кочення

ГОСТ 520-89 встановлює 8 класів точності підшипників.

8, 7, 0, 6, 5, 4, 2, Т

8 – дуже грубої точності, 7 – грубої точності, 0 - нормальна точність, 6 – підвищенної, 5- високої, 4 - особо високої, 2 - понад високої точності.

Клас точності вказується перед позначенням підшипника: Р5 - 205 (або 5-205). Нульовий клас - найпоширеніший, не вказується.

Нас, як споживачів більш всього цікавить точність приєднуваних поверхонь.

Допуски даються на середній і номінальний розміри: dm ,d, Dm й D. Це робиться тому, що кільця завжди змінюють форму. Середній діаметр Dm й dm, циліндричних поверхонь підшипника визначаються, як середнє арифметичне:

Якщо підшипник не відповідає одному з параметрів, то підшипник бракується. Наприклад: підшипник 0 класу Ø 100 мм-діаметр отвору

dm=100-0,020

якщо при вимірюванні,

dн.б.=100,004 dн.м.=99,998

Тут dm, - брак, хоча по d допуск проходить.

ГОСТ 3325-85 (СТ СЕВ 773-77) визначає посадки та вимоги до елементів деталей, з якими підшипники сполучаються. Поля допусків підшипника позначаються класом точності і літерою l, L:

l - зовнішнє кільце (як вал) l0, l6, l5,...

L - внутрішнє кільце (як отвір) LO, L6.

Посадки зовнішнього кільця з корпусом здійснюються за системою вала, а внутрішнього - за системою отвору. При призначенні полів допусків на вал та отвір необхідно враховувати наступне:

1. Обертається вал або корпус.

2. Величину, напрямок та характер діючого на підшипник навантаження.

3. Режим роботи.

4. Тип, розміри та клас точності підшипника.

Розрізняють 3 види навантаження:

зовн. - місцеве зовн. - циркуляційне зовн. - коливальне

внутр.- циркуляційне внутр.-місцеве внутр. - циркул. (змінне)

. Р > Рвр

Поля допусків спряжених деталей під місцево навантажені кільця знаходяться в таблиці ГОСТу (чи в довідниках, наприклад Мягкова).

При циркуляційному навантаженні кілець підшипника вибір посадок на вали та отвори проводиться по Рr -інтенсивності радіального навантаження на посадочні поверхні

,

,

де R - радіальна реакція опори на підшипник,

b - робоча ширина посадочного місця;

Кn - динамічний коєфіцієнт посадки (залежить від перегрузки);

F - коефіцієнт врахування ступеня ослаблення натягу;

Fa - коефіцієнт нерівномірності розподілу радіального навантаження в дворядних підшипниках при дії осьового навантаження.

По ГОСТ 3325-85 допуск циліндричності (круглості, профіля повздовжнього перетину) валів та отворів, корпусів під підшипники не повинен перевищувати; під підшипники РО, Р6 – ¼ допуску на розмір, а під підшипник Р5 та Р4 - 1/8 Тd.

Допуск торцевого биття заплечиків посадочних поверхонь не більш ніж ½ допуску на розмір

Шорсткість посадочних поверхонь (Ra, мкм)

| РО | Р6 і Р5 | Р4 | ||

| Валів до Ø80 мм | 1,25 | 0,63 | 0,32 | |

| Отворів біл. Ø80 до500 мм | 2,5 | 1,25 | 0,63 |

У цьому ж ГОСТ регламентовані вимоги до взаємного перекоса кілець підшипників ідопуски розташування посадочних поверхонь валів і отворів під підшипники. Наприклад, для радіальних підшипників кут перекосу - не більш 8′, голчатих - 1′. В таблиці, крім градусного , виразу. даються величини в мкм на 10 мм довжини посадкової поверхні. Після множення округляти до найближчого стандартного значення.

Позначення посадок Ø40 L0 / k6 на старих кресленнях

Ø40 - раніше

- раніше

Н – напряженная посадка

Ø40 Н - пізніше

Ø40 Нn - напряженная підшипникова.

Ø40 k6 - до виходу цього стандарту

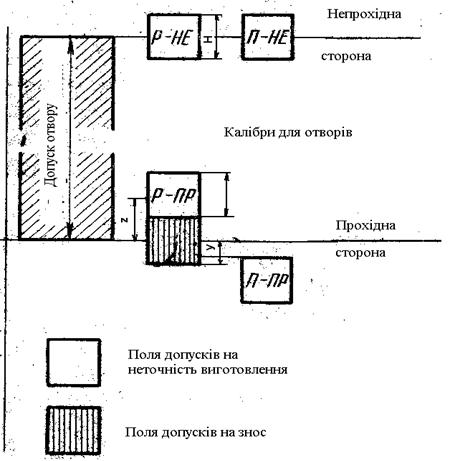

6. Гладкі калібри та їх допуски

Калібрами називають безшкальні інструменти, призначені для контролю розмірів, форми та розташування поверхонь деталей.

Калібри бувають граничними та нормальними.

Нормальними калібрами називають точні шаблони, які служать для контролю складних профілів, наприклад, евольвентних. Про придатність деталей судять за рівномірністю зазору між шаблоном та профілем.

Граничні калібри дозволяють встановити чи знаходиться перевіряємий розмір у межах поля допуску.

Для стандартних посадок не точніше 6-го квалітету контроль калібрами гарантує якісне з'єднання деталей.

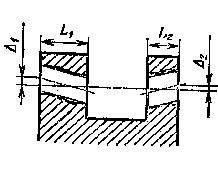

Граничні калібри використовують для перевірки розмірів гладких циліндричних, конусних, різьбових та шлицевих деталей, висоти виступів та глибини западин. Незважаючи на складність виготовлення граничні калібри часто використовуються у масовому, крупносерійному та інших типах виробництва. Найбільш частіше граничні калібри застосовують для контролю циліндричних валів та отворів. Вали перевіряють калібрами-скобами (див. мал.), а отвори калібрами-пробками.

Номінальні розміри вимірювальних поверхонь граничних: калібрів (відстань між вимірювальними губками) призначають за відповідними граничними розмірами валів та отворів.

Таким чином, під час контролю валів придатними виявляються вали, які походять у розчин губок ПР= dmax., та не проходять у розчин губок НЕ= dmax.

Під час контролю отворів придатними виявляються отвори, в які проходить вставка ПР=Dmin та не проходить вставка НЕ=Dmax

Деталі, котрі не проходять через прохідні сторони калібрів, відносять до виправного браку, а деталі, які проходять через непрохідні сторони до невиправного браку.

За конструкцією (ГОСТ 14807-69 до 14827-69) калібри-пробки бувають:

а) двосторонні з циліндричними вставками (від 1 до З мм.);

б) двосторонні з вставками (від 1 до 50 мм.);

в) з циліндричними насадками від 3 до 100 мм (одно - та двосторонні);

г) пробки неповні від 50 до 150 мм.

Калібри-скоби за конструкцією (ГОСТ 18358-73 до ГОСТ 18369-73) бувають:

Скоби листові:

1. односторонні від 1 до 180мм;

2. двосторонні від 1 до 50мм;

Скоби, штамповані:

1. односторонні від 3 до 50мм;

2. двосторонні від 3 до 100 мм;

3. односторонні з ручкою від 50 до 170 мм.

Перевагу віддають одностороннім скобам. Використовують також регульовані скоби (для контролю розмірів не точніших 8 кв.)

За призначенням граничні калібри-робочі, контрольні, прийомні. Робочі калібри ПР та НЕ призначені для контролю деталей у процесі їх виготовлення робітником. Контролери ВТК використовують нові калібри НЕ та частково зношені калібри ПР.Прийомні калібри П-ПР та П-НЕ застосовують для прийому деталей замовником.

Матеріали: сталі інструментальні, цементовані: марки сталь У 10А,У12 А, сталь 10,15, тверді сплави. Для збільшення зносостійкості стальних калібрів застосовують також тверде хромування. При застосуванні твердосплавних калібрів зносостійкість зростає в 50...150 разів по відношенню до стальних калібрів і в 25...40 раз по відношенню до хромованих.

Допуски калібрів (ГОСТ 24853-81)

Поля допусків калібрів розташовується відносно їх номінальних розмірів.

Для отвору D≤180 мм. ІТ6-ІТ8

Н- допуск на робочі калібри-пробки;

Z- зміщення поля допуска прохідної, сторони калібра відносно нижньої границі допуска отвору;

Y- координата границі зносу калібра відносно нижньої границі допуска отвору.

Розміри калібрів-пробок:

Для валів

Робочі калібри, контрольні d<180, IT6-IT8

К - НЕmax=… К - НЕmin=…

К - НЕmax=… К - НЕmin=…

Шорсткості виконавчих розмірів калібрів приводяться у цьому ж ГОСТі: (Rа=0,05; 0,08)

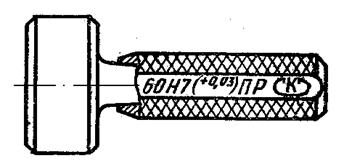

Маркування калібрів

Номінальний розмір деталі, умовне позначення поля допуску деталі, граничні відхилення деталі в мм (для робочих калібрів), тип калібра ПР, НЕ, K-И та товарний знак завода-виробника.

7. Погрішність форми і взаємного розташування поверхонь

ГОСТ 24642-81-ОНВ. Доп. форми та розташування поверхонь. Основні терміни. ГОСТ 24643-81-ОНВ. Доп. форми та розташування поверхонь. Числові значення.

ГОСТ2.308-79-ЕСКД.

Поверхні:

Номінальні - ідеальні поверхні, форма яких задається кресленням.

Реальні поверхні - поверхні, які обмежують деталь, відділяя її від навколишнього середовища.

Аналогічно - номінальний і реальний профіль.

Профіль поверхні - лінія перетину (або контур) поверхонь з плоскістю.

До основи нормування відхилень форми та розташування покладено принцип прилягаючих поверхонь прямих та профілів.

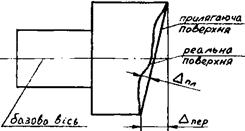

Прилягаюча пряма - пряма лінія, стичні зреальним профілем та розташована поза матеріалом деталі, так, щоб відхилення від неї найбільш віддаленої частини профілів в межах нормуємої дільниці мало мінімальне значення.

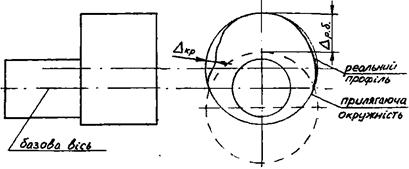

Прилягаюче коло - коло мінімального діаметра, яке описане навколо реального профілю зовнішньої поверхні.

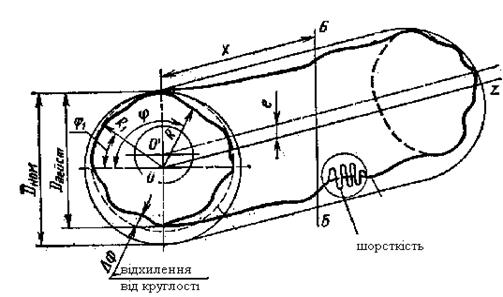

Відхилення форми цілиндричних поверхонь

1. Відхилення від круглості - найбільша відстань від точек реального профіля до прилягаючого кола.

Овальність та огранка - окремі випадки відхилення від круглості

Допуск круглості Т0 - найбільше відхилення від круглості.

2. Відхилення від циліндричності - найбільша відстань точек реальної поверхні від прилегаючого циліндра

3. Відхилення профіля повздовжнього перетину.

Часткові випадки — конусообразність, бочкообразнісгь, сідлообразність.

4. Відхиленні від прямолінійності осі (чи лінії) в просторі.

Відхилення плоских поверхонь

1. Відхилення від плоскостності. Окремі випадки: ввігнутість, випуклість.

2. Відхилення від прямолінійності в плоскості.

Відхилення форми заданного профіля

Відхилення розташування поверхонь (профілей)

1. Відхилення від паралельності поверхонь.

2. Відхилення від паралельності осей (прямих) в просторі.

,

,

де Δх - відхилення від паралельності осей (прямих) в плоскості (в загальній плоскості осей).

Δу - перекіс осей - відхилення від паралельності проекцій Δy на плоскість  до загальної плоскості осей та проходження через одну з осей (базову).

до загальної плоскості осей та проходження через одну з осей (базову).

3. Відхилення від перпендикулярності.

5. Відхилення від соосності відносно загальної осі – це найбільша відстань між вісью розглядаємої поверхні обертання та загальною вісью двох, або кількох отворів.

6. Відхилення від симетричності відносно базової плоскості.

7. Відхилення від перетину осей.

8. Замість терміна зміщення осі, або плоскості симетрії від номінального розташування введено короткі терміни позиційне відхилення та позиційний допуск.

Позиційне відхилення - найбільше відхилення реального розташування елемента від номінального розташування.

Сумарні відхилення і допуски форми та розташування поверхонь.

1. Радіальне биття поверхні обертання відносно базової осі є результатом сумарного проявлення відхилень від кругості профілю поверхні та відхилення її центру, відносно базової осі.

Воно дорівнює різниці між найбільшою і найменшою відстанню від точок реального профілю до базової осі в площині перетину перпендикулярній до цієї осі

Δр.б.= 2е+Δкр

2. Торцеве биття – різниця між найбільшою і найменшою відстанню від точок реальної торцевої поверхні до площини перпендикулярній базової осі. Воно являється результатом сумарного проявлення відхилень від плоскостності торцевої поверхні і її відхилення від перпендикулярності відносно базової осі.

Δт.б.= Δп.п+Δпер.

Залежний і незалежний допуски розташування (форми)

Залежним називається перемінний допуск розташування (форми), мінімальна величина якого вказується на кресленні, або в технічних вимогах і який допускається перевищувати на величину відповідну відхиленню дійсного розміру поверхні деталі від прохідної границі (найбільшого розміру валу і найменшого розміру отвору).

Min. Т©= 0.05 мм.

Max. T© = 0.05+0.5(T1+T2)=0.05+0.047=0.097

Залежні допуски контролюють комплексними прохідними калібрами.

Незалежним називається допуск розташування (форми), числове значення якого постійне і не залежить від дійсних розмірів деталі.

Наприклад, соосність посадочних гнізд під підшипники кочення.

Числові значення допусків форми та розташування

ГОСТ 24643-81 –16 ступенів точності форми та розташування.

Рівні геометричної точності:

Рівні геометричної точності:

А-нормальний 60% доп. Т на р-р

В-підвищенний 40% доп. Т на р-р

С-високий 25% доп. Т на р-р

Дуже високий менше 25%.

Ступіні точності циліндричних поверхонь в залежності від квалітету та відносної геометричної точності

| Відносна геометрична точність | Квалітет | |||||||||

| Ступінь точності форми | ||||||||||

| Норм. (А) | ||||||||||

| Підв.(В) | ||||||||||

| Вис. (С) | - | |||||||||

| Дуже вис. | - | - |

Приклади застосування ступінів точності форми та розташуванні приводяться у ГОСТ 24643-81та в довідниках.

Допуски форми та розташування можна обмежувати полем допуску на розмір, якщо немафункціональних або технічних причин на збільшення шорсткості допусків форми або розташування.

Умовні позначення

Читайте також:

- З’єднання деталей гарантованим натягом

- З’єднання з натягом.

- Конструкція і армування балок проміжних будов з натягом арматури на бетон

- Літня посадка

- ТЕМА14. ПОСІВ І ПОСАДКА ЛІСУ

| <== попередня сторінка | | | наступна сторінка ==> |

| Відповідальність за правопорушення у сфері капітального будівництва | | | Допуски розташування |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |