РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

З’єднання деталей гарантованим натягом

Рис. 9.5. Прямобічні шліцьові з’єднання

Стандартом /ГОСТ 1139-80/ передбачено три серіїз’єднань /легка, середня і важка/, які різняться за висотою і кількістю зубців /z = 6...20/. У з’єднаннях важкої серії зубці вищі, а їх кількість більша, ніж у з'єднанні середньої і легкої серій.

У виборі способу центрування слід керуватись певними технологічними міркуваннями. Центрування по D застосовують найчастіше, коли твердість маточини допускає обробку отвору протяжкою, при цьому вал обробляють круглим шліфуванням. Цей спосіб застосовують також і при високій твердості і маточини, обробляючи отвори дорном, твердосплавною протяжного та ін., при цьому залишають припуск на таку обробку до термообробки маточини.

Центрування по d застосовують для рухомих з’єднань з високою твердістю маточини /отвір обробляють круглим шліфуванням/ та при довгих валах, коли виникає небезпека скривлення після термообробки.

Центрування по b застосовують при великих знакозмінних і ударних навантагах /наприклад, в карданних валах авто і тракторів/.

Домогтися високої точності центрування при цьому неможливо, а тому він застосовується рідко.

Зауважимо, що центрування по діаметрах D і d забезпечує високу співвісність вала і маточини /втулки/ в порівнянні з центруванням по бокових гранях b.

Центрування по бокових гранях забезпечує рівномірніший розподіл навантаги між шліцами.

Вибір діаметра центрування /зовнішнього або внутрішнього/ здійснюють, виходячи з технологічних умов.

Якщо твердість матеріалу втулки/маточини/ дозволяє обробляти її протяжкою /< 350 НВ/, то рекомендується центрування по зовнішньому діаметру D. При цьому центрівні маточини калібрують протяжкою, а центрівні поверхні вала - шліфуванням.

При високій швидкості маточини рекомендують центрування по внутрішньому діаметру d. Центрівні поверхні отвору і вала обробляються шліфуванням.

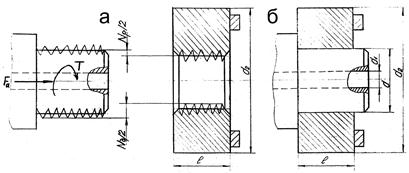

З’єднання евольвентними шліцами виконують з центруванням по бокових гранях /рис 9.6, а/ та по зовнішньому діаметру вала /рис 9.6, б/. Перевага надається першому способу центрування. Евольвентні зубці протяжки або самого з’єднання виготовляються на зубонарізних верстатах з високою точністю. Переваги тут явно технологічні, а висока міцність /завдяки значній кількості шліців і западин/ забезпечує їх широке застосування. Евольвентні зубці поряд з прямобічними застосовують і в рухомих з’єднаннях.

Рис. 9.6. Евольвентні та трикутні шліцьові з’єднання

З'єднання з трикутними зубцями не стандартизовані, їх застосовують в основному як нерухомі при тонкостінних втулках і безпечних ґабаритах по діаметру. Ці з'єднання мають велику кількість дрібних зубців /до 70/. Часто буває, коли внаслідок технологічних труднощів трикутні зубці заміняють дрібними евольвентними зубцями.

Переваги та недоліки шліцьових з'єднань.Порівняно зі шпонковими переваги тут такі:

1) деталі краще центруються на валах і мають кращий напрям при вісевому переміщенні;

2) зменшується кількість деталей з’єднання /всього дві деталі, а в шпонковому – три, чотири;

3) при однакових ґабаритах допускають передачу великих обертових моментів за рахунок великої поверхні контакту;

4) забезпечується висока надійність, особливо при динамічних та реверсивних навантагах внаслідок рівномірного розподілу навантаг між шліцами;

5) зубці мало ослабляють вал, а тому шліцьовий вал можна розраховувати на міцність так само, як і гладкий;

6) довжина маточини суттєво зменшується.

Недоліком шліцьових з’єднань в порівнянні зі шпонковими є складна технологія виготовлення, а, отже, і вища вартість.

Позначення зубчастих прямобічних з’єднань містить: літеру, яка означає поверхню центрування; число зубців і номінальні розміри d, D і b; позначення полів допусків або посадок за діаметрами d чи D або ширині b, розташовані після відповідних розмірів, наприклад:

d - 10 х 72 Н7/е8 х 82 Н12/а11 х 12 D9/f 8.

Допуск нецентрівних елементів в позначенні допускається не вказувати.

Критерії роботоздатності та розрахунок шліцьових з'єднань.Основними критеріями роботоздатності зубчастих з'єднань є опір робочих поверхонь зубців зминанню і корозійно-механічній стійкості проти спрацювання.

Згідно з ГОСТ 21425-75 наведено методику розрахунку навантажувальної здатності прямобічних шліцьових з’єднань з певними спрощеннями і скороченнями. Зауважимо, що вказаний вище стандарт поширюється на прямобічні шліцьові з’єднання валів із зубчастими колесами, муфтами та іншими деталями. Разом з тим стандарт не поширюється на з'єднання валів зі шківами і паразитними шестернями та спеціальні шліцьові з’єднання, що застосовуються для компенсації перекосу або неспіввісності валів.

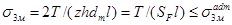

Розрахунок на зминання. Цьому розрахунку підлягають з'єднання зі зміцненими поверхнями /загартованими, цементованими/ в початковий період роботи до їх припрацювання і з'єднання без зміцнення робочих поверхонь або з покращеними поверхнями для періоду роботи після припрацювання. Враховуючи умову рівномірного розподілу навантаги між шліцами та по їх довжині, умова міцності із розрахунку на зминання буде

, (9.5)

, (9.5)

де SF = 0,5zhdm - питомий /на одиницю довжини/ сумарний статичний момент площі робочих поверхонь; l - робоча довжина зубців; z - кількість шліців; dm = 0,5(D+d) – середній діаметр; h = 0,5(D - d) – 2с - робоча висота прямобічних шліців; для евольвентних шліців h » m і dm = zm, де m - модуль;  - допустима середня напруга зминання, МПа.

- допустима середня напруга зминання, МПа.

Параметри поперечного розміру зубців залежно від діаметра вала вибирають за ГОСТ 1139. Розраховану довжину шліців l погоджують з довжиною маточини.

Допустимий середній тиск  визначається залежністю

визначається залежністю

, (9.6)

, (9.6)

де  - границя плинності матеріалу шліців з меншою твердістю поверхні; n - коефіцієнт запасу міцності при розрахунку на зминання; n = 1,25...1,4/ меншізначення для незагартованих робочих поверхонь невідповідальних з'єднань, більші - для загартованих робочих поверхонь і відповідальніших з’єднань/; Kд - коефіцієнт динамічності навантаги; kд = tmax/t: при систематичній знакозмінній навантазі /реверсування без ударів/ kд » 2, при частому реверсуванні kд » 2,5, при дії рідкісних, епізодичних пікових навантагах на незагартовані поверхні у розрахунок вводиться зменшене значення Tmax; Kзм - загальний коефіцієнт концентрації навантаги при розрахунку на зминання. Коефіцієнт Kзм=KзKпдKп, де Кз - коефіцієнт нерівномірності розподілу навантаги між зубцями: якщо з'єднання навантажене тільки обертовим моментом, Кз = 1;

- границя плинності матеріалу шліців з меншою твердістю поверхні; n - коефіцієнт запасу міцності при розрахунку на зминання; n = 1,25...1,4/ меншізначення для незагартованих робочих поверхонь невідповідальних з'єднань, більші - для загартованих робочих поверхонь і відповідальніших з’єднань/; Kд - коефіцієнт динамічності навантаги; kд = tmax/t: при систематичній знакозмінній навантазі /реверсування без ударів/ kд » 2, при частому реверсуванні kд » 2,5, при дії рідкісних, епізодичних пікових навантагах на незагартовані поверхні у розрахунок вводиться зменшене значення Tmax; Kзм - загальний коефіцієнт концентрації навантаги при розрахунку на зминання. Коефіцієнт Kзм=KзKпдKп, де Кз - коефіцієнт нерівномірності розподілу навантаги між зубцями: якщо з'єднання навантажене тільки обертовим моментом, Кз = 1;

Кпд - коефіцієнт поздовжньої концентрації навантаги /по довжині з'єднання/; Кп - коефіцієнт, що враховує концентрацію, навантаги у зв'язку з похибками виготовлення; до припрацювання при високій точності виготовлення /похибки кроку зубців і непаралельність їх вісям вала і маточини менше 0,02 мм/ Кп=1,1...1,2; при значно нижчій точності виготовлення Кп=1,3...1,6, після припрацювання Кп=1; Кпд=Кзк , де Кзк - коефіцієнт навантаги від закручування вала.

Допустимі середні тиски із розрахунку на зминання визначаються методикою згідно з ГОСТ 21425 з урахуванням концентрації навантаги, точності виготовлення і т.ін.

Висновок: залежність /9.6/ дає можливість здійснити перший етап проектування, за якого знаходиться досить наближене значення l і розробляється конструкція з'єднання. Після цього уточнюються d і l за критерієм стійкості проти спрацювання.

Розрахунок на спрацювання. Він здійснюється за умовою

, (9.7)

, (9.7)

де  - допустима середня напруга при розрахунку на стійкість проти спрацювання, МПа; К - узагальнений коефіцієнт експлуатації, величина якого

- допустима середня напруга при розрахунку на стійкість проти спрацювання, МПа; К - узагальнений коефіцієнт експлуатації, величина якого

К = КN/(Кпн · Квс · Кзм), (9.8)

де КN = - коефіцієнт числа циклів навантаги зубців з’єднання за повний термін служби: N = tn /тут t, год; n, с1/; Кпн - коефіцієнт змінності навантаги, який враховує вплив непостійності навантаги в процесі експлуатації; Квс - коефіцієнт осьової рухомості з’єднання; Квс = 1 - нерухоме, Квс = 1,25 - рухоме без навантаги; Квс = 3 - рухоме під навантагою; Кзм - коефіцієнт умов змащення рухомих з’єднань, Кзм = 0,7 – змащення без забруднення, Кзм = 1 -середнє змащення, Кзм = 1,4 - змащення із забрудненням.

- коефіцієнт числа циклів навантаги зубців з’єднання за повний термін служби: N = tn /тут t, год; n, с1/; Кпн - коефіцієнт змінності навантаги, який враховує вплив непостійності навантаги в процесі експлуатації; Квс - коефіцієнт осьової рухомості з’єднання; Квс = 1 - нерухоме, Квс = 1,25 - рухоме без навантаги; Квс = 3 - рухоме під навантагою; Кзм - коефіцієнт умов змащення рухомих з’єднань, Кзм = 0,7 – змащення без забруднення, Кзм = 1 -середнє змащення, Кзм = 1,4 - змащення із забрудненням.

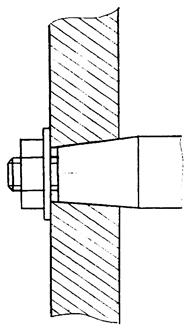

Загальні відомості, оцінка та області застосування.Такі з'єднання деталей машин здійснюють за рахунок сил пружності попередньо здеформованих деталей.

За допомогою натягу, тобто різниці розмірів спряжених деталей при певній посадці, можна з'єднувати деталі з циліндричними (рис. 9.7) та конічними поверхнями контакту (рис. 9.8).

Найпоширеніші циліндричні з'єднання з натягом, які часто називають пресовими. Вони прості при виготовленні, забезпечують добре центрування спряжених деталей, можуть сприймати значні статичні та динамічні навантаги (вісеві та радіальні).

|

| |

| Рис. 9.7. З’єднання з циліндричними поверхнями | Рис. 9.8. З’єднання з конічними поверхнями |

Хоч ці з’єднання відносять до нерознімних, проте вони допускають розбирання (розпресóвання) і повторне з'єднування (запресóвання).

Основні недоліки таких з’єднань: складність демонтажу, можливість пошкодження посадкових поверхонь при розпресованні, обмеженість тримкості, особливо за наявності вібрацій, виникнення фреттінґ-корозії, пов'язаної зі взаємними мікрозміщеннями деталей, концентрацією напруг.

Оскільки взаємне зміщення деталей в пресових з’єднаннях запобігається за рахунок сил тертя на поверхнях контакту, тому тримкість з’єднань визначається переважно натягом, який визначається посадками згідно стандарту. Але можливі випадки, коли посадка не може бути реалізована в конструкції за умовами міцності. Тому при проектуванні з’єднань повинні бути задовільнені як вимоги нерухомості з'єднань, так і умови міцності деталей.

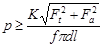

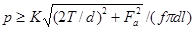

Умови нерухомості та контактний тиск у з'єднанні.Щоб забезпечити нерухомість з'єднань середні (номінальні) тиски p повинні бути такими, щоб силитертя перевищували зовнішні зсувальні сили. Тут розглянемо три можливих види навантаг (рис. 9.9).

Рис. 9.9. До розрахунку контактних тисків у з’єднаннях

Критерієм розрахунку є визначення таких розмірів елементів з'єднання, щоб забезпечити в контакті тиск, величина якого не повинна перевищувати допустимого значення за умови розрахунку поверхонь на зминання.

При навантаженні вісевою силою /рис. 9.9, а/ умова забезпечення нерухомості з'єднання буде

, (9.9)

, (9.9)

звідки

; (9.10)

; (9.10)

при навантаженні обертовим моментом

; (9.11)

; (9.11)

при спільній дії вісевої сили та обертового моменту

, (9.12)

, (9.12)

де Ft=2T/d - колова сила, а тому

. (9.13)

. (9.13)

Значення  у формулах (9.10), (9.11) та (9.12).

у формулах (9.10), (9.11) та (9.12).

У формулах (9.9) – (9.13) К - коефіцієнт запасу зчеплення, К»1,5 ¸ 4,5; так, для коліс вихідних валів редукторів, на кінцях яких встановлені: муфта з'єднувальна, К = 3, зірочка ланцюгової передачі - К = 3,5, шків пасової передачі - К = 4; для коліс проміжних валів редукторів К = 4,5; f - коефіцієнт тертя; d та l - відповідно діаметр та довжина поверхні посадки.

Значення коефіцієнтів тертя на поверхнях контакту деталей залежать від багатьох чинників: способу складання з'єднання, виду мастила, що застосовують при запресовуванні деталей, шорсткості поверхонь та ін. Тому точні значення цих коефіцієнтів можуть бути визначені коректно поставленими експериментами. Величини коефіцієнтів тертя (зчеплення) f при посадках з ґарантованим натягом становлять для ряду матеріалів значення залежно від матеріалу деталі-охопника та способу складення з'єднань. При механічному запресовуванні, якщо деталь-охопник зі сталі, f=0,06¸0,13 (поверхні спряжених деталей попередньо змащені машинною оливою), для чавуну f = 0,07¸0,12, для алюмінієвих та маґнієвих стопів f = 0,02¸0,06, для мосяжу f = 0,05¸0,1, для пластмас f = 0,4¸0,5; при тепловому складенні: для сталі f = 0,14¸0,16; якщо ж складення здійснюється охолодженням охоплюваної деталі, то f=0,07¸0,16, для чавуну f = 0,07¸0,09, для алюмінієвих та магнієвих стопів f = 0,05¸0,06, для мосяжу f = 0,05¸0,14.

Заувага. Для з'єднань, які працюють при змінній зовнішній навантазі з частотою більше 10 Гц, значення коефіцієнтів тертя слід знижувати на 30¸40%.

Розрахунок з’єднань на міцність та надійність.Основна задача розрахунку з'єднання натягом полягає у визначенні потрібного натягу і відповідної йому посадки за ГОСТ 25347 для передачі зсувної навантаги від обертового моменту або вісевої сили.

Згідно з теоремою Ляме з теорії розрахунку грубостінних циліндрів, яка вивчається в курсі опору матеріалів, розрахунковий натяг Np циліндричного з'єднання як діаметральна деформація спряжених деталей (рис 9.10, а) пов'язаний з тиском p на спряжених поверхнях з'єднання залежністю:

Np = D = pd103(C1/E1+ C2/E2), мкм, (9.14)

Рис. 9.10. До визначення розрахункового та дійсного натягів

де Е1 та Е2 - модулі пружності при розтягу матеріалів охоплюваної деталі (вала) та деталі-охопника (втулки), С1 і С2 - коефіцієнти Ляме, які визначаються залежностями:

;

;  . (9.15)

. (9.15)

Тут μ1 та μ2 - коефіцієнти Пуассона матеріалів охоплюваної деталі та деталі-охопника відповідно: для сталі μ = 0,28¸0,30, для чавуну μ = 0,25¸0,27, для бронзи μ = 0,33¸0,35; d1 - діаметр отвору охоплюваної деталі; d2 - зовнішній діаметр деталі-охопника.

Заувага. Для суцільного вала (d1 = 0) C1 = 1 – μ1; для масивного корпуса (d2®µ)C2 = 1 + μ2.

Оскільки діаметри вала та втулки вимірюють по вершинах мікронерівностей, які при складанні запресовуванням частково зрізаються та згладжуються, то дійсний натяг приймають більшим за розрахунковий, тобто

Nд = Np + 1,2(Rz1 + Rz2), (9.16)

де Rz1, Rz2 - висоти мікронерівностей поверхонь деталей з'єднання (ГОСТ 2.789) залежно від класу шорсткості (а їх за стандартом 14). Значення Rz вибирають, як правило, за класами шорсткості 6¸9, тобто остаточно приймають в межах 10¸0,4 мкм.

Найчастіше поверхні охоплюваних деталей обробляють з шорсткістю

Rz >0,4 до 3,2 мкм, а отвори - з шорсткістю Rz=0,8¸6,3мкм. А за таблицями ГОСТ 25346-82¸25349-82 в залежності від Nд підбирають відповідні посадки, найчастіше це Н7/n6; Н7/p6; Н7/r6; Н7/s6; Н7/t7; Н7/u7.

Посадки необхідно вибирати в системі отвору, а систему вала можна використовувати лише тоді, коли це виправдано конструктивними або економічними міркуваннями.

Найбільш обґрунтовано посадку можна вибрати, використовуючи ймовірнісний розрахунок. Розподіл дійсних розмірів деталей на полі допуску такий, що граничні поєднання розмірів зустрічаються рідко, тобто можна вважати, що роботоздатність з’єднання буде забезпечена, якщо потрібний натяг буде більшим за мінімальний ймовірнісний натяг Npmin при заданому відсотку ризику.

Якщо маємо нормальний закон розподілу розмірів, то

Np min=Nm-UpSd ; Np max=Nm+upSd , (9.17)

де Nm - середній натяг, Nm=Nb-No (Nb та No - середні значення відхилень розмірів вала і отвору),  ,

,  , es(ES) та ei(EI) - верхнє та нижнє відхилення вала (отвору), (рис 9.11);

, es(ES) та ei(EI) - верхнє та нижнє відхилення вала (отвору), (рис 9.11);  - середнє квадратичне відхилення табличного натягу,

- середнє квадратичне відхилення табличного натягу,  ,

,  ; up – квантиль нормального розподілу.

; up – квантиль нормального розподілу.

Граничні натяги визначаються відхиленнями отворів та валів при посадці в системі отворів (рис 9.11).

Nmin= ei – ES; Nmax = es,

де ES і es верхнє відхилення відповідно отвору та вала; ei - нижнє відхилення вала.

Якщо складають деталі пресовим з’єднанням за допомогою нагрівання або охолодження однієї з деталей, то дійсний натяг беруть рівним розрахунковому, тобто Nд = Np.

Якщо складення здійснюють нагріванням деталі-охопника (вала), то гранична температура tн(0С), до якої вона повинна бути нагріта,

tн » 10-3(Nmax + Sск)/(ad) + tnp. (9.18)

де tпр - температура приміщення складання, oC; Sск — мінімально необхідний проміжок (мм) при складанні, якийзалежить від маси, розмірів деталей та застосовуваних пристроїв (часто Sск приймають рівним Smin в посадках Н7/g6, або приймають: при d=30¸80мм Sск=10мкм; при d=80¸180мм Sск=15мкм; d=180¸400мм Sск=20мкм); a - коефіцієнт лінійного розширення (стиску) при нагріванні (охолодженні). Так, для сталі a=12х10-6 ґрад-1; для чавуну a=10,5х10-6 ґрад-1; для бронзи a=19х10-6 ґрад-1; для мосяжу a=19х10-6 ґрад-1; для алюмінієвих стопів a=23х10-6 ґрад-1; d - номінальний діаметр посадки.

Читайте також:

- Аналіз службового призначення деталей та конструктивних елементів обладнання харчових виробництві, визначення технічних вимог і норм точності при їх виготовленні

- Аналіз трифазного з’єднання з урахуванням опорів лінійних проводів

- Анатомія кісток верхньої і нижньої кінцівок та їх з’єднання

- Балансування деталей

- Безперервні з’єднання – сінартрози

- Болтове з’єднання

- Боротьба за возз’єднання Української держави, за незалежність у 60- 80-х роках XVII ст.

- Боротьба за возз’єднання Української держави, за незалежність у 60-80-х роках XVII ст.

- Виготовлення деталей із склопластика

- Вид зварного з’єднання

- Види зношування деталей

- Види способів відновлення деталей

| <== попередня сторінка | | | наступна сторінка ==> |

| Шліцьові (зубчасті) з’єднання | | | Загальні відомості, призначення та класифікація |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |