РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

З’єднання з натягом.

Складання з'єднань з натягом здійснюють в основному за допомогою пресів і привідних скоб (великих і малих), аналогічних вживаним при клепці. В окремих випадках складання з натягом невеликих деталей (дрібних втулок, штифтів, клинів, шпонок) виконують ручними або пневматичними молотками. Вага ручних молотків — від 0,25 до 1,25 кг. Щоб уникнути пошкодження поверхонь деталей, що сполучаються, удари наносять через підкладки з твердих порід дерева (бук, дуб), а також міді або свинцю. Іноді в бойок молотка заливають свинець або запресовують мідну вставку.

Зусилля запресування можна визначити за формулою:

P=fπdLp, кг

де f — коефіцієнт тертя при запресуванні (для сталі f = 0,06 – 0,22, для чавуну f= 0,06 – 0,14, з підвищенням чистоти поверхні беруть менші значення);

d — номінальний діаметр поверхонь, що сполучаються, мм;

L — довжина запресування, мм;

р — напруження стиснення на контактній поверхні, кг/мм2.

Величину р визначають за формулою:

кг/мм2,

кг/мм2,

де  — розрахунковий натяг, мм;

— розрахунковий натяг, мм;

Е1 і Е2 — модулі пружності матеріалів охоплюваної і охоплюючих деталей;

;

;

;

;

де d2 — діаметр зовнішньої поверхні напресовуваної втулки, мм;

d1 — діаметр центрального отвору порожнистого валу (якщо він є);

і

і  — коефіцієнти Пуансона для матеріалів втулки і валу.

— коефіцієнти Пуансона для матеріалів втулки і валу.

При суцільному валі d1 = 0 і С1=1—m1.

Тиск преса вибирають по зусиллю запресування з урахуванням коефіцієнта запасу, величину якого приймають від 1,5 до 2,0.

Для створення правильного напряму при запресуванні застосовують різні пристосування (рис. 9, а і б). Для цієї ж мети на торцях деталей роблять направляючі фаски.

Рис. 9. Складальні пристосування:

а і б — під пресом; 1 — пуансон; 2 і 3 — збирані деталі; 4 — направляюча підставка; 5 — втулка; в — на автоматі.

Області застосування пресів, а також великих і малих (ручних) привідних скоб для запресування ті ж, що і для клепки.

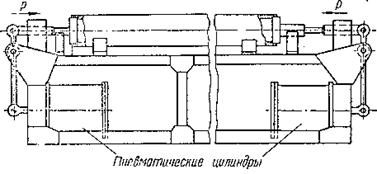

У крупносерійному виробництві іноді створюють преси спеціальної конструкції. Наприклад, для запресування цапф в трубу при виготовленні валу ріжучого барабана силосозбирального комбайну СК-2,6 був виготовлений горизонтальний пневматичний прес (рис. 10).

Для напресування деяких деталей (наприклад, вінців зубчатих коліс, підшипників кочення, бандажних кілець), що мають порівняльно великий діаметр, застосовують посадку з нагріванням або охолоджуванням деталей.

Температуру нагрівання охоплювючої або охолоджування охоплюваної деталі знаходять з умови:

(27)

(27)

звідки

(28)

(28)

де d—максимальний натяг з'єднання, мм;

a — коефіцієнт лінійного розширення матеріалу деталі, що піддається нагріванню або охолоджуванню;

t — температура нагрівання або охолодження;

d — номінальний діаметр сполучення, мм.

Нагрівання проводять у ванні, наповненій маслом (посадка шарикопідшипників), що підігрівається електричним струмом методом опору або в нагрівальній печі. Охолоджування охоплюваних деталей здійснюють в термосах з сухим льодом.

Рис. 10. Прес для складання валу ріжучого барабана силосозбирального комбайну.

В умовах масового виробництва запрессовку дрібних деталей доцільно проводити на автоматах і напівавтоматах. В окремих випадках ці роботи виконують на металоріжучих верстатах в поєднанні з механічною обробкою. На рис. 9, в показана напрессовка на виточуваний на автоматі вал 3 шайби 4, що знаходиться в магазині 1 на одній з позицій револьверної головки 2.

Читайте також:

- Аналіз трифазного з’єднання з урахуванням опорів лінійних проводів

- Анатомія кісток верхньої і нижньої кінцівок та їх з’єднання

- Безперервні з’єднання – сінартрози

- Болтове з’єднання

- Боротьба за возз’єднання Української держави, за незалежність у 60- 80-х роках XVII ст.

- Боротьба за возз’єднання Української держави, за незалежність у 60-80-х роках XVII ст.

- Вид зварного з’єднання

- Встановлення з’єднання

- Елементарна ланка та її характеристики. З’єднання ланок. Структурні схеми і їх перетворення.

- Зварні з’єднання

- З’єднання валів електричних машин і робочих механізмів

- З’єднання деталей гарантованим натягом

| <== попередня сторінка | | | наступна сторінка ==> |

| Клепані з’єднання. | | | Паяння при складанні. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |