РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Тема 7. Організація експлуатації енергетичних установок.

7.1. Вибір оптимальних режимів роботи технологічного устаткування.

7.2. Вибір оптимальних енергетичних режимів роботи устаткування з малими пусковими розходами.

7.3. Вибір оптимальних енергетичних режимів роботи устаткування з великими пусковими розходами.

7.4. Енергетично оптимальний розподіл вироблення продукції між технологічними агрегатами.

7.5. Організація експлуатації устаткування і автоматизація системи управління на ТЕС.

7.1. Вибір складу та режиму роботи агрегатів для виконання завдання по випуску продукції визначається технологічними та енергетичними факторами. До задач вибору режимів роботи виробничого устаткування входять:

1) вибір постійного або змінного режиму навантаження, тобто найбільш доцільних режимів в операційному часі;

2) вибір безперервного або перервного режиму роботи, тобто установлення найбільш вигідного графіку використання устаткування в календарному часі.

Якщо виконання виробничої програми забезпечується роботою кількох взаємозамінних агрегатів, то необхідно здійснити вибір їх складу та раціонально розподілити вироблення продукції між ними. При виборі складу та оптимального енергетичного режиму роботи агрегатів слід враховувати характер виробничих операцій. Ці операції можуть виконуватися як з граничним, так і з вільним енергетичним режимом. Обмеження вибору енергетичних режимів роботи устаткування в календарному часі зв’язані із такими виробничими умовами:

1) неможливістю перерв між операціями або їх обмеженою тривалістю з технічних причин;

2) обмеженою тривалістю можливих перерв при русі продуктів обробки між операціями у зв’язку з дотриманням їх потокового ритму виробництва, графіків змінності і т.і.;

3) диспропорцією між виробничою потужністю устаткування і виробленням продукції.

До операцій із вільним енергетичним режимом відносяться такі, у котрих вибір енергетично найвигіднішого складу агрегатів та оптимального режиму їх роботи не обмежується виробничими умовами.

Вибір складу та оптимальних енергетичних режимів роботи агрегатів базується на їх енергетичних характеристиках і пускових розходах.

7.2. Вибір режимів роботи має важливе значення для агрегатів безперервної дії. Для ізольовано працюючих агрегатів періодичної дії з малими пусковими розходами не вибирають режим роботи, тому що таке устаткування завжди працює циклічно. Тривалість між операційних перерв незначна.

У агрегатів безперервної дії вибір економічних режимів роботи залежить від форми енергетичних характеристик підведеної потужності. Агрегати безперервної дії з прямолінійними характеристиками підведеної потужності можуть працювати в таких режимах: постійного або змінного навантаження впродовж ефективного часу; безперервної або перервної роботи за календарний час.

Рівняння енергетичних характеристик підведеної потужності та питомого розходу в постійному режимі:

N э =N х+ δ Aэ , d э =N э/Aэ+ δ .

При тимчасовому режимі навантаження підведена потужність визначається у виді середньої величини через характеристику споживаної енергії за час безперервної роботи Tэ:

W э =N хT э +δ Z , N э =W э/T э =N х + δA э ,

де Z - випуск продукції за час Tэ.

Якщо розділити рівняння на середньо годинну продуктивність Аэ, отримаємо рівняння середнього питомого розходу при змінному режимі навантаження:

d э = N э/A э = N х/Aэ + δ .

При змінному навантаженні агрегату параметри Nх та δ залишаються такими ж, як і при постійному режимі. Тому на агрегатах безперервної дії з прямолінійними характеристиками робота з постійним та змінним режимом при однаковій продуктивності буде економічно однакова.

У календарному часі режим роботи устаткування може бути як безперервним, так і перервним. Вибір режиму роботи агрегатів з малими пусковими розходами практично відноситься до зміни.

У агрегатів безперервної дії баланс енергії за календарний час буде мати однакове значення для безперервного і перервного режиму роботи. В обох випадках він буде дорівнювати балансу енергії за ефективний час, так як при зупинці устаткування енергія не витрачається:

Wк =W э =N хT э + δZ .

Характеристика середньої підведеної потужності за календарний час:

Nк =Wк/Tк =Nхσ н + δAк =Nхσ н + δσнγт Aмакс =(N х + δγтAмакс)σн .

Рівняння середньо календарного питомого розходу:

d к =Nк /Aк =Nхσ н /Aк+ δ .

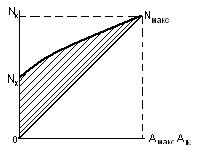

Величини σн та Ак є змінними. Це значить, що вони характеризують не лінії, а області зміни потужності та питомого розходу у виді енергетичних діаграм Nк =f(Aк) и dк =f 1(Aк). Ці області вказані штриховкою на рис. 7.1.

На діаграмі підведеної потужності (рис. 7.1,а) пряма NхNмакс характеризує безперервну роботу агрегату впродовж всього періоду календарного часу. Робота по цій прямій відповідає умовам: Тк=Тэ; Ак=Аэ ;σн=1. В даному випадку коефіцієнт технологічного навантаження γт буде змінною величиною. В точці Nмакс агрегат працює безперервно з максимальною годинною продуктивністю. На діаграмі питомого розходу (рис. 7.1, б) цій прямій відповідає крива а"а'. Питомий розхід буде мінімальним (dк =dмин ) в точці а', коли календарна продуктивність досягне максимальної величини (Ак=Амакс).

Пряма ONмакс на діаграмі відповідає перервній роботі агрегату з постійною максимальною продуктивністю (Амакс) та повним його відключенням на час перерв. При цьому режимі: Тк=σнТэ; Ак=σнАэ=σнАмакс; γт=1 ; Nк =( Nх + σАмакс)σн. Тут σн є величиною змінною. Даному режиму відповідає постійний мінімальний питомий розхід (dк = dмин = const), який відповідає прямій аа' на діаграмі. NхNмакс, а"а', ONмакс та аа' є граничними лініями діаграми.

а) б)

Рис. 7.1. Енергетичні діаграми агрегатів з прямолінійною характеристикою підведеної потужності:

Nк - середня підведена потужність;

dк - середній питомий розхід.

При виборі енергетичних економічних режимів роботи агрегатів безперервної дії з прямолінійними характеристиками можна зробити такі висновки:

1) при відсутності границь по програмі випуску продукції вигідніше працювати безперервно в постійному режимі з максимальною продуктивністю (точки Nмакс та а' на діаграмах);

2) при граничній програмі випуску продукції та обов’язковій безперервній роботі по умовам виробництва устаткування можна використовувати з рівною економічністю і в постійному і в змінному режимі зі зниженою годинною продуктивністю, тобто при Aк < Aмакс (пряма NxNмакс та крива а"а' діаграм);

3) якщо в умовах неповного завантаження (Ак < Амакс ) виробництво припускає роботу з перервами, то вигідніше переходити на перервний режим, пов'язаний з чергуванням періодів роботи з максимальною годинною продуктивністю та повним відключенням устаткування (лінії ONмакс та аа' на діаграмах).

Агрегати безперервної дії з вгнутими та випуклими характеристиками підведеної потужності можуть працювати в тих же режимах, що і агрегати з прямолінійними характеристиками.

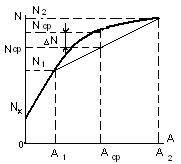

У агрегатів безперервної дії з випуклими характеристиками підведеної потужності змінний режим роботи в порівнянні з постійним також дає відхилення в середній підведеної потужності та питомих розходах (рис. 7.2). Середня підведена потужність Nср' за період роботи з чергуванням навантажень А1 та А2 (при середньому навантаженні Аср) не відповідає величині підведеної потужності Nср при роботі з відповідною годинною продуктивністю. Але тут відхилення ΔN=Nср - Nср' характеризує не додаткові втрати, а економію енергії, яка досягається при змінному режимі в порівнянні з постійним. Величина економії залежить від тих же факторів, що і втрати змінного режиму агрегатів з вгнутими характеристиками.

Енергетична діаграма енергоприймачів з випуклими характеристиками підведеної потужності приведена на рис. 7.3. Заштрихована область показує безперервну роботу агрегату з різними режимами навантаження.

Рис.7.2. Економія підведеної Рис.7.3. Енергетична діаграма

потужності при змінному режимі агрегатів з випуклою характеристикою

роботи агрегатів з випуклою підведеної потужності.

характеристикою Р=f(А)

При виборі економічних режимів роботи агрегатів безперервної дії з випуклими характеристиками підведеної потужності можна зробити такі висновки:

1) безперервна робота в постійному режимі вигідна тільки тоді, коли виробнича програма дозволяє завантажувати агрегат до максимальної годинної продуктивності впродовж заданого календарного часу (точка Nмакс ) ;

2) якщо по умовам виробництва необхідна безперервна робота з календарною продуктивністю, меньше максимальної ( Ак<Амакс), то найбілш вигідним є режим, при якому періоди роботи з максимальною продуктивністю чергуються з холостими ходами або роботою з мінімальною годинною продуктивністю (пряма NхNмакс ) ;

3) при тих же умовах (Ак<Амакс), але з можливістю перерв в роботі доцільно буде перейти на перервний режим, при якому періоди роботи з максимальною годинною продуктивністю чергуються з зупинками (пряма ОNмакс ).

7.3. До агрегатів з великими пусковими розходами відносять в основному промислові печі, сушила та апарати, які використовують тепло з великою акумулюючою можливістю. Впродовж операційного часу ці агрегати можуть працювати з постійним або змінним навантаженням. В умовах заданої безперервної роботи агрегатів в робочих змінах вибір режиму навантаження визначається і для устаткування з малими пусковими розходами. Вибір режиму використання агрегатів в календарному часі визначається величиною пускових розходів та їх залежністю від тривалості перерв.

Печі та тепловикористовуючі апарати можуть працювати з перервами, із зупинками після одної або двох змін. Можлива і перервна робота за зміну. При всіх випадках можуть застосовуватися три варіанти нагріву:

1) при такому включенні та виключенні агрегату він спочатку перерви охолоджується, а потім до кінця перерви нагрівається. Це режим попереднього нагріву.

2) режим нагріву в процесі роботи. В цьому випадку агрегат зупиняється і охолоджується до початку наступного робочого періоду. Потім він включається і нагрівається в процесі роботи.

3) режим пов'язаний із підтриманням впродовж всієї перерви установленого температурного режиму. Це - режим гарячого простою.

Варіант нагріву в процесі роботи веде до зниження середньогодинної продуктивності агрегату і підвищення питомих розходів енергії за ефективний час. Варіант гарячого простою не веде до зниженню продуктивності агрегату за ефективний час. Але він є енергетично невигідним в порівнянні із іншими варіантами. Крім того, він потребує присутності працівника на робочому місці під час простою. У більшості випадків енергетично більш вигідним є режим зупинки з попереднім нагрівом.

Для агрегатів безперервної дії в умовах безперервної роботи рівняння розходу енергії за календарний час за зміну:

Wк = Nх Tк + Wc.r + δZ ,

де Wc.r – пускові розходи, пов'язані з графіком змінності, тобто з перервами в роботі поза робочої зміни.

Рівняння середньої підведеної потужності та питомого розходу за змінний календарний час:

Nк = Wк / Tк = Nх + N c.r + δАк ;

dк = Nк / Ак = (Nх + N c.r )/ Ак + δ ,

де N c.r – середня потужність пускових розходів на 1 годину календарного часу.

Ці рівняння мають сенс і для агрегатів періодичної дії при їх використанні за робочу зміну без поза операційних перерв. На основі цих рівнянь для конкретних видів устаткування можна давати енергетичну оцінку економічності режимів їх роботи. По вибору графіків і режимів роботи агрегатів з великими пусковими розходами можна зробити такі висновки:

1) перервна робота агрегатів призводить до значних збільшень питомих розходів. Це збільшення залежить від кількості перерв в роботі, тривалості кожної перерви та величини разових пускових розходів. Тому для зменшення пускових втрат і зниження питомих розходів необхідне повне завантаження та безперервна робота агрегатів впродовж більш тривалого часу.

2) при обмеженій місячній програмі випуску продукції енергетично вигідним режимом є безперервна робота агрегатів впродовж неповного місяця. Після цього їх доцільно зупиняти. В результаті буде одна зупинка за місяць.

3) якщо по умовам виробництва агрегат повинен працювати по одному із графіків, то робиться вибір одно-, дво- або трехзмінної роботи. При цьому враховується: середнє завантаження агрегату; потужність агрегату та швидкість його охолодження при простоях. Вибір режиму роботи по змінності визначається на основі співставлення характеристик середніх питомих розходів енергії.

4) при заданому графіку змінності та неповному завантаженні агрегату вибір між безперервною роботою зі зниженою продуктивністю і перервною роботою з максимальною продуктивністю залежить від співвідношення середньої потужності пускових розходів при коротких перервах в роботі та потужності холостого ходу агрегату.

7.4. Технологічні агрегати можуть виробляти єдину або змішану продукцію. При розподілі вироблення одної продукції між агрегатами бувають два випадки.

Перший випадок - паралельна робота агрегатів безперервної дії в загальному потоці вироблення або транспортуванні продукції. Розподіл вироблення одної продукції між цими агрегатами залежить від форми енергетичних характеристик підведеної потужності.

Другий випадок - сумісна робота агрегатів: періодичної дії; безперервної дії в перервному режимі за календарний час. У цих умовах енергетичні характеристики устаткування періодичної та безперервної дії будуть однаковими.

В даному випадку кожний агрегат завантажується до оптимальної точки енергетичної характеристики. Для агрегатів з прямолінійними та випуклими характеристиками оптимальна точка відповідає максимальній продуктивності, а при вгнутій – економічній.

Для агрегатів періодичної дії з малими пусковими розходами середня підведена потужність за календарний час представляє собою пряму, яка виходе із початку координат:

N к = σн (N х + δАо ) = σнNо .

Середній питомий розхід енергії за календарний час є величиною постійною і дорівнює питомому розходу за операційний час:

d к = N к / Aк = N о / Ao = d о = const .

Якщо група складається з агрегатів із великими пусковими розходами, то при їх роботі з поза операційними перервами розхід енергії за змінний календарний час дорівнює:

Wк = Nх Tо + Wc.r + Nн.с (Tк – Tо) + δZ ,

де Nн.с – середня потужність пускових розходів, яка пов’язана з поза операційними перервами (величина постійна).

Якщо розділити рівняння на календарний час, одержимо рівняння середньої підведеної потужності агрегату при перервній роботі:

Nк = Wк / Tк = Nхσн + Nc.r + Nн.с (1 - σн) + δAк .

В більшості випадків величину Nн.с можна приймати рівною потужності розходу холостого ходу. В цьому випадку рівняння енергії, підведеної потужності та питомого розходу приймають такий вид:

Wк = NхTк + Wc.r + δZ ;

Nк = Nх + Nc.r + δAк ;

d к = (Nх + Nc.r) / Aк + δ.

Ці рівняння мають сенс для режимів гарячого простою та попереднього нагріву в перервах. При перервній роботі агрегатів питомий розхід є величиною змінною, яка залежить від середнього динної продуктивності за календарний час.

В цьому випадку розподіляти вироблення продукції між агрегатами слід із врахуванням їх енергетичних характеристик. Особливу увагу необхідно приділити вибору кількості агрегатів для виконання заданого випуску продукції, бо використання зайвих агрегатів пов’язано із додатковими втратами енергії.

Енергетично оптимальний розподіл завдань по виробленню змішаної продукції треба здійснювати з врахуванням її енергоємності та економічності агрегатів.

7.5. Організація обслуговування устаткування повинна забезпечити максимальну надійність та економічність роботи кожного агрегату та електростанції в цілому.

Об’єктами експлуатаційного обслуговування на ТЕС є основне та допоміжне устаткування теплотехнічної та електротехнічної частини. При цьому велику увагу приділяють турбогенераторам і парогенераторам (котельним).

До функцій експлуатаційного обслуговування входить:

1) пуск та зупинка устаткування;

2) періодична перевірка засобів автоматичного захисту і підготовка до роботи резервного допоміжного устаткування;

3) нагляд за станом устаткування та поточний енергетичний контроль;

4) регулювання процесів;

5) догляд за устаткуванням;

6) ведення технічної документації.

Експлуатаційний персонал ТЕС здійснює пуск і зупинку основного устаткування тільки з дозволу керівника чергового персоналу. Пуск здійснюється під керівництвом начальників змін. На електростанціях промислових підприємств, які пов’язані із районною енергосистемою, пуск і зупинка здійснюється з дозволу диспетчера системи.

Пуск і зупинка складних агрегатів ТЕС завжди пов’язані із додатковими розходами і втратами енергії. При цьому виникають нерівномірні температурні напруги та розширення в окремих частинах і вузлах устаткування, що може привести до пошкоджень. Тому треба дотримуватися установленої послідовності операцій у часі та умов, які забезпечують мінімум пускових енергетичних втрат.

Періодична перевірка засобів автоматичного захисту і випробування резервного допоміжного устаткування цілком спрямовані на забезпечення надійної експлуатації устаткування. До функцій експлуатаційного обслуговування входить систематичний нагляд за станом основного і допоміжного устаткування. Об’єктами нагляду є: стан кладки парогенераторів, температура зовнішніх поверхонь устаткування, арматура та з’єднання паропроводів, температура масла в підшипниках, стан ізоляції і т. і.

Поточний енергетичний контроль розділяється на безперервний та періодичний.

Об’єктами безперервного контролю є такі параметри:

- параметри підведеної енергії (тиск і температура пари перед турбінами, деаераторами, редукційно-охолоджувальними та теплофікаційними установками);

- параметри виробленої або перетвореної енергії (тиск і температура пари за парогенераторами, редукційно-охолоджувальними установками, відборами і протитисками турбін, напруга та частота змінного току генераторів);

- параметри зовнішнього середовища (температура охолоджувальної води конденсаторів у турбін);

- показники підведеної потужності (годинні розходи палива на парогенератори, годинні розходи пари на турбіни);

- показники виробленої або перетвореної потужності (середньо годинне відпущення пари парогенераторами, редукційно-охолоджувальними установками, відборами та протитисками турбін, середньо годинне електричне навантаження генераторів);

- показники надійності та безпеки роботи устаткування (температура масла в підшипниках, рівень води в барабанах парогенераторів);

- якісні показники роботи устаткування (температура від ходячих газів парогенераторів, температура живильної води, глибина вакууму у турбін із конденсацією пари).

Об’єктами періодичного контролю є показники, які визначають на основі відбору проб та аналізів:

- склад, теплоутворення, зольність та вологість палива;

- кількість окису вуглецю у від ходячих газах парогенераторів;

- кількість вуглецю в шлаках;

- вміст солі та кислот у живильній воді парогенераторів;

- вміст домішок у маслі.

Організація експлуатації забезпечується технічними правилами та відповідною документацією. Правилами технічної експлуатації (ПТЕ) передбачається оснащення устаткування контрольно-вимірювальними приладами, засобами зв’язку та сигналізації, а також загальний порядок експлуатаційного обслуговування агрегатів. На основі цих правил розробляються виробничі інструкції по обслуговуванню основного та допоміжного устаткування ТЕС. Ці інструкції регламентують права та обов’язки експлуатаційного персоналу. Спеціальні інструкції складаються по пуску та зупинці устаткування, проведенню випробувань, переключенням в електричних схемах, поведінки персоналу при аваріях і т. і.

На електростанціях є технічні характеристики устаткування, комплекти креслень і деталей агрегатів, які зношуються, монтажні схеми, теплові схеми та інші технічні документи. До складу технічної документації входять також оперативні журнали та відомості для реєстрації основних показників роботи устаткування.

Управління технологічними процесами здійснюється через дію на експлуатаційні параметри устаткування (потужність, розхід, тиск, температура, частота обертів ротора). Автоматизація управління цими процесами може мати різну ступінь централізації.

При автоматизації окремих ланцюгів або стадій технологічного процесу ТЕС використовуються автономні системи. Вони не об’єднуються в загальну систему управління технологічним процесом. Таке технологічне управління є децентралізованим.

Централізоване управління пов’язано із повною автоматизацією та застосуванням обчислювальних машин. Ці машини є координуючим центром єдиної системи технологічного управління.

Для автоматизації управління технологічними процесами ТЕС може застосовуватися і система, яка є проміжною між децентралізованою та централізованою.

На ТЕС створюються автоматизовані системи управління технологічними процесами, які включають кілька підсистем. До цих підсистем відносяться:

1) автоматичний захист;

2) автоматичний контроль;

3) автоматичне регулювання;

4) логічне управління.

Для управління виробництвом на електростанціях створюються автоматизовані системи. Ці системи функціонують в рамках організаційно-виробничої структури електростанції.

Важливим елементом автоматизації є автоматичний захист, до якого відноситься і блокування. Оснащення устаткування ТЕС розвинутою системою захисних пристроїв забезпечує надійність їх роботи. Ймовірність виникнення аварій зводиться до мінімуму. На ТЕС широко застосовується аварійне блокування взаємо пов’язаних елементів устаткування.

Автоматичний контроль здійснюється за роботою устаткування та ходом технологічного процесу. Використовуються засоби автоматичного дистанційного контролю за виконавчими механізмами (засувами, шиберами, електродвигунами, високовольтними вимикачами). Широке застосування знаходить аварійна сигналізація та сигналізація про відхилення від нормальної роботи устаткування. Склад об’єктів і точок автоматичного контролю параметрів і якісних показників залежить від типу і потужності устаткування та ступеня автоматизації процесів. При підвищенні ступеня автоматизації кількість точок контролю збільшується. Це збільшення здійснюється за рахунок точок автоматичної сигналізації.

Читайте також:

- II. Організація і проведення спортивних походів

- II. Організація перевезень

- II. Організація перевезень

- А. Організація Острозького колегіуму – Академії

- Автоматизація насосних установок.

- Автоматизація помпових станцій підкачування і перекачування. Охорона праці під час експлуатації систем автоматизації.

- Адміністративно-територіальна організація

- Аналіз програм на етапі їх експлуатації

- Безпека під час експлуатації резервуарів і балонів

- Безпека під час експлуатації систем під тиском.

- Безпека праці під час експлуатації електронно-обчислювальних машин

- Безпека при експлуатації балонів.

| <== попередня сторінка | | | наступна сторінка ==> |

| Тема 6. Енергетичне нормування. | | | Тема 8. Організація ремонту енергетичного устаткування. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |