РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Вимоги безпеки до різних видів інструментів 1 страница

Вимогидо абразивного та ельборового інструменту і до виконання робіт з його застосуванням

Заточувальні та шліфувальні верстати повинні відповідати загальним вимогам ГОСТ 12.3.028. Абразивний та ельборовий інструмент повинен відповідати вимогам ГОСТ 12.3.028. До проведення випробувань абразивного та ельборового інструменту повинні допускатися працівники не молодше 18 років, які пройшли медичний огляд, навчання, перевірку знань правил безпеки праці 1 мають відповідний запис у кваліфікаційному посвідченні на право виконувати спеціальні роботи. Працівники, які допущені До роботи на заточувальних або шліфувальних верстатах, також повинні мати відповідний запис у кваліфікаційному посвідченні.

263

На кожному абразивному та ельборовому шліфувальному крузі, які після отримання їх з заводу-виробника пройшли випробування, повинна бути нанесена фарбою позначка або на неробочу поверхню повинен наклеюватись спеціальний ярлик із зазначенням порядкового номера круга, дати проведення випробування, умовного знака або підпису працівника, відповідального за проведення випробувань.

На кожному абразивному та ельборовому шліфувальному крузі, які після отримання їх з заводу-виробника пройшли випробування, повинна бути нанесена фарбою позначка або на неробочу поверхню повинен наклеюватись спеціальний ярлик із зазначенням порядкового номера круга, дати проведення випробування, умовного знака або підпису працівника, відповідального за проведення випробувань.

Забороняється експлуатація кругів з тріщинами на поверхні, з відшаровуванням шару, що містить ельбор, а також кругів, що не мають відмітки про проведення випробувань на механічну міцність або з простроченим терміном зберігання.

На шліфувальних і відрізних кругах (крім ельборових) діаметром 250 мм і більше, а також на шліфувальних кругах, призначених для роботи на ручних шліфувальних машинах, повинні бути нанесені такі кольорові смуги, що характеризують робочу швидкість обертання кругів:

- жовта - 60 м/с;

- червона - 80 м/с;

- зелена - 100 м/с;

- зелена та синя - 120 м/с.

Допускається нанесення кольорових смуг на етикетку - за умови її міцного скріплення з кругом.

Інші вимоги до маркування абразивного та ельборового інструмента повинні відповідати стандартам та технічним умовам на конкретний вид інструмента.

Заточувальні та шліфувальні верстати повинні бути обладнані:

• блокувальними пристроями - для зупинення стола і шліфувального круга в разі припинення подавання електроенергії на плиту - верстати з електромагнітними плитами;

• люнетами - круглошліфувальні верстати. Люнети дозволяють шліфувати довгі деталі, у яких відношення довжини до діаметра більше або дорівнює 8;

• відсмоктувальними пристроями - верстати, на яких у повітрі робочої зони під час роботи утворюється пил з концентрацією, що перевищує гранично допустиму;

• груповими або індивідуальними установками для відсмоктування шкідливих аерозолів із зони обробки - шліфувальні верстати, що працюють з використанням охолоджувальної рідини (рис. 4.16).

264

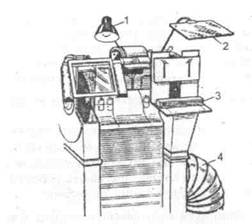

Рис. 4.16. Заточувальний станок: 1 - місцеве освітлення; 2 - екран; 3 - підручник; 4 - місцевий відсмоктувач

Пристосування, що застосовуються для установлювання інструмента на верстатах, повинні забезпечувати співвісність інструмента зі шпинделем верстата, затиснення сегментів по довжині, не меншій за його висоту, та надійність закріплення інструмента.

Прозір між отвором круга та місцем насадження повинен бути в межах допусків на діаметр насадного отвору відповідно до вимог ГОСТ 2424 та ГОСТ 21963, а насад - відповідати вимогам ГОСТ 2270.

Підручники, що застосовуються під час обробки шліфувальними кругами деталей, які жорстко не закріплені на верстаті, повинні задовольняти такі вимоги:

• мати пересувну конструкцію - для забезпечення встанов

лення та закріплення в потрібному положенні дрібних

виробів, що шліфуються та поліруються. Якщо на верста

ті встанолені два підручники, вони мають переміщатися

незалежно;

• мати площадку достатнього розміру - для забезпечення стійкого положення оброблюваного виробу;

• встановлюватись так, щоб верхня точка стику виробу зі шліфувальним кругом перебувала вище горизонтальної площини, що проходить через центр круга, але не більш ніж на 10 мм;

265

|

• прозір між краєм підручника та робочою поверхнею шліфувального круга повинен бути меншим за половину товщини виробу, що шліфується, але не більше 3 мм;

• по краях підручників з боку шліфувального круга не повинно бути вибоїн, відколів та інших дефектів.

Під час роботи верстата не дозволяється переставляти підручники.

Абразивний та ельборовий інструмент та елементи його закріплення (болти, гайки, фланці тощо) необхідно обгороджувати міцно закріпленими на верстаті захисними кожухами. Захисні кожухи для шліфувальних кругів, що;мають робочу швидкість до 100м/с, повинні відповідати такимівимогам:

• кожухи повинні бути виготовлені у вигляді зварної конструкції з листової вуглецевої конструкційної сталі марок ВСтЗ, ВСт2 згідно з ГОСТ 380, сталі марок 20, 15 згідно з ГОСТ 1050 або у вигляді виливків зі сталі марок 25 Л-ІІта 35 Л-ІІ згідно з ГОСТ 977;

• форма і товщина стінок захисних кожухів повинні відповідати вимогам ГОСТ 12.3.028, а кожухів, що застосовуються для обгороджування шліфувальних кругів під час роботи на ручних пневматичних та електричних шліфувальних машинах, - вимогам ГОСТ 12634;

• обід та бічні стінки захисного кожуха, що виготовляються з листової сталі, повинні бути зварені суцільним, без напливів та пропалів, посиленим швом, висота якого не повинна бути меншою за товщину бічної стінки. У місцях, де в кожусі є вирізи під пристрої для правлення інструменту або для іншої мети, стінки кожуха повинні бути підсилені не менш ніж на товщину стінки, і в цьому разі ширина підсилення стінки кожуха повинна бути не менша за подвоєну товщину стінки. Не допускається застосовувати кожухи із зовнішніми тріщинами зварного шва та пришовної зони, з незвареними кратерами, підрізами, непроварами кореня шва тощо;

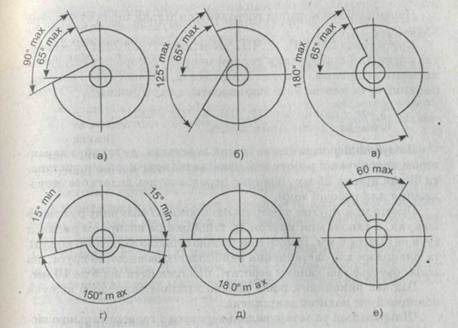

• розташування та найбільші допустимі кути розкривання захисних кожухів повинні відповідати зображеним на рис. 4.17;

• кут розкривання над горизонтальною площиною, що проходить через вісь шпинделя верстата, не повинен перевищувати 30° - для кожухів, що не мають запобіжних козирків. Якщо кут розкривання перевищує ЗО °, повинні встановлюватися пересувні металеві запобіжні козирки.

266

Рис. 4.17. Розташування та найбільші допустимі кути розкривання

захисних кожухів для кругів, що застосовуються: а - на обдирних і точильних верстатах; б - на обдирних і точильних верстатах у разі розташування оброблюваних деталей нижче осі круга; в - на круглошліфувальних, безцентровошліфувальних і заточувальних верстатах; г - на плоскошліфувальних і заточувальних верстатах, що працюють периферією круга; д - для роботи найбільш високою своєю точкою; є - на переносних верстатах із гнучким валом, обдирних з коливальною рамою (маятникових) та заточувальних верстатах

Пересувні металеві запобіжні козирки, що дозволяють зменшити прозір між козирком та кругом у разі його спрацювання, повинні задовольняти такі вимоги:

• конструкція козирків повинна забезпечувати переміщування та закріплення їх у різних положеннях;

• ширина пересувного запобіжного козирка повинна перевищувати відстань між двома торцевими стінками захисного кожуха;

• товщина козирка повинна бути не менша за товщину циліндричної частини захисного кожуха.

267 .

Переміщувати козирки дозволяється тільки після зупинення круга.

Переміщувати козирки дозволяється тільки після зупинення круга.

Круги типів ПР, ПН, К, ЧЦ, ЧК згідно з ГОСТ 2424 та сегментні круги для шліфування торцем повинні обгороджуватися захисними кожухами. Частина інструмента, що виступає з кожуха, повинна бути менше 50% його висоти, але не більше:

- 25 мм - для кругів ПР, ПН, К, ЧЦ і ЧК;

- 40мм-для сегментних кругів.

На зубошліфувальних та інших верстатах, де згідно з харак- ■ тером виконуваної роботи шліфувальний круг повинен виступати більш ніж на 25 мм, повинно передбачатись додаткове огородження для робочої зони.

Прозір між кругом та верхньою кромкою розкриву рухомого кожуха, а також між кругом та запобіжним козирком повинен бути не більше 6 мм. Прозір між бічною стінкою захисного кожуха та фланцями для закріплення найбільшого за висотою круга, що застосовується на даному верстаті, повинен бути від 5 до 10 мм.

Під час виконання робіт знімна кришка захисного кожуха повинна бути надійно закріплена.

Шліфувальні та заточувальні-верстати з горизонтальною віссю обертання круга, що призначаються для обробки вручну і без підведення змащувально-охолоджувальної рідини (ЗОР) (стаціонарного виконання, на тумбі та настільні), повинні бути оснащені стаціонарним захисним екраном для очей.

Захисний екран повинен задовольняти такі вимоги:

• виготовлений із безосколкового матеріалу завтовшки не менше 3 мм;

• конструкція передбачає можливість переустановлювання його відповідно до розміру оброблюваної деталі та ступеня спрацювання шліфувального круга;

• розміщується симетрично до шліфувального круга;

• ширина екрана перевищує висоту круга не менш ніж на 150 мм.

У разі неможливості використання стаціонарного захисного екрана повинні застосовуватись захисні окуляри зі зміцненими скельцями.

На верстатах і пристроях, призначених для обточування шліфувальних кругів, необхідно встановлювати захисні пристосування - для запобігання у випадку розриву шліфувального круга

268 •

попаданню на працівників частин цього круга, що розлітаються, та правильного інструмента. Процес установлювання та знімання шліфувальних кругів масою більше 15 кг повинен бути механізованим.

Шліфувальні верстати з робочою швидкістю круга 60 м/с і

більше повинні мати:

• додаткові захисні пристрої - у вигляді металевих екранів та огороджень, які закривають робочу зону під час шліфування;

• щитки, що закривають відкриту частину шліфувального круга, - у разі його відведення.

Частота обертання шліфувального круга може бути збільшена, але без перевищення робочої швидкості, допустимої для даного круга, - у разі зменшення діаметра шліфувального круга внаслідок його спрацювання.

Гранично допустимі діаметри спрацьованих шліфувальних кругів початковим діаметром 6 мм і більше повинні відповідати, залежно від виду закріплення круга, згідно з вимогами ГОСТ 2270, таким значенням, у мм:

• на шпильці діаметром d: d + 2;

• на гвинті з головкою діаметром d2: d2 + 2;

• на шпинделі (оправці) гвинтом з головкою діаметром d2: d2 + 10;

• на шпинделі (оправці) фланцями діаметром d1 = d2: dl + 10;

• на перехідних фланцях діаметром d: = d2: dt (d2) + 20.

Гранично допустимі діаметри спрацьованих відрізних кругів, у мм, у разі закріплення їх на шпинделі (оправці) фланцями діаметром d, = d2 повинні відповідати виразу d;(dz) + 2 d заготовки +10.

У разі виконання робіт на одному шпинделі шліфувального верстата двома шліфувальними кругами допускається, щоб їхні діаметри відрізнялись не більше ніж на 10% .

Шліфувальні круги діаметром 125 мм і більше з робочою швидкістю більше 50 м/с, а також шліфувальні круги діаметром 250 мм і більше, складені разом із планшайбою, перед установленням на верстат повинні бути збалансовані. У разі виявлення Дисбалансу шліфувального круга після першого правлення або під час роботи необхідно провести його повторне балансування.

269

Робоча швидкість шліфувального круга повинна бути не більше 80 м/с - під час виконання робіт із застосуванням ручного шліфувального та переносного маятникового інструмента, а також на обдирних та відрізних верстатах з ручним подаванням заготовок. Робоча швидкість шліфувальних головок, наклеєних на металеві шпильки, на керамічній та бакелітовій зв'язках повинна бути не більше 25 м/с.

Робоча швидкість шліфувального круга повинна бути не більше 80 м/с - під час виконання робіт із застосуванням ручного шліфувального та переносного маятникового інструмента, а також на обдирних та відрізних верстатах з ручним подаванням заготовок. Робоча швидкість шліфувальних головок, наклеєних на металеві шпильки, на керамічній та бакелітовій зв'язках повинна бути не більше 25 м/с.

У разі встановлення абразивного інструмента на вал пневматичної шліфувальної машини насад інструмента повинен бути вільним; між шліфувальним кругом та фланцями повинні бути еластичні прокладки з картону завтовшки від 0,5 до 1,0 мм. Після установлення і закріплення шліфувального круга він не повинен мати радіальне або осьове биття.

Відрізування або прорізування металу призначеними для цього ручними електричними машинами повинно проводитись із застосуванням шліфувальних кругів, що відповідають вимогам ГОСТ 23182 та паспортним даним на ручні шліфувальні машини. Марку і діаметр шліфувального круга для ручної шліфувальної машини необхідно вибирати за умови максимально можливої частоти обертання, що відповідає холостому ходу шліфувальної машини.

До початку виконання робіт на шліфувальній машині захисний кожух повинен закріплюватися так, щоб шліфувальний круг під час обертання вручну з ним не стикався.

Під час виконання робіт із застосуванням інструмента слід дотримуватися таких вимог:

• заготовку, що шліфується на шліфувальному верстаті, слід наближати до шліфувального круга плавно, без ударів; натискати на круг слід без зусиль;

• правити шліфувальні круги необхідно тільки правильними інструментами;

• полірувати та шліфувати дрібні деталі необхідно із застосуванням спеціальних пристосувань та оправок - для запобігання травмуванню рук працівника. Працювати із се-редньо- та великогабаритними деталями необхідно в бавовняних рукавицях;

• вироби, які жорстко не закріплені на верстатах, повинні оброблятись шліфувальними кругами із застосуванням підручників, що відповідають вимогам;

• шліфувальні головки, наклеєні на металеві шпильки, не повинні мати биття по периферії більше 0,3 мм;

270

• шліфувальні круги, диски та головки на керамічній та бакелітовій зв'язках повинні підбиратись залежно від частоти обертання шпинделя та типу машини;

• на необладнаних захисними кожухами машинах зі шліфувальними головками діаметром до ЗО мм, наклеєними на металеві шпильки, необхідно застосовувати захисні щитки та окуляри.

Круги перед використанням повинні відпрацювати на холостому ходу з робочою швидкістю протягом такого часу:

- 1 хв - шліфувальні круги, у тому числі ельборові на керамічній зв'язці, діаметром до 150 мм;

- 2 хв - шліфувальні круги діаметром від 150 до 400 мм;

- 5 хв - шліфувальні круги діаметром більше 400 мм;

- 2 хв - ельборові крути на органічній та металевій зв'язках.

Вимоги до ручного слюсарно-ковальського інструмента

Ручний слюсарно-ковальський інструмент, призначений для повсякденного застосування, повинен закріплюватись за працівниками для індивідуального або бригадного користування.

Бойки молотків та кувалд повинні мати гладку, трохи опуклу, некосу поверхню без вибоїн, відколів, тріщин та задирок. Рукоятки молотків, ковадл та іншого інструмента ударної дії повинні виготовлятись із сухої деревини твердих листяних порід (берези, дуба, бука, клена, ясеня, горобини, кизилу, граба) без сучків та косошару або із синтетичних матеріалів, що забезпечують експлуатаційну міцність і надійність у роботі; використання рукояток, виготовлених з деревини м'яких та великошарових порід дерев (ялини, сосни тощо), а також із сирої деревини заборонено.

Рукоятки молотків, зубил тощо повинні мати по всій довжині в перерізі овальну форму, бути гладкими, не мати тріщин і до вільного кінця рукоятки повинні дещо потовщуватись (крім кувалд) - для запобігання висковзуванню рукоятки з рук працівника під час змахів та ударів інструментом.

У кувалд рукоятка до вільного кінця повинна дещо стоншуватись; кувалда повинна насаджуватись на рукоятку в бік потовщеного кінця без застосування клинів. Вісь рукоятки повинна бути строго перпендикулярна до поздовжньої осі інструмента. Клини для закріплювання інструмента на рукоятці повинні виготовлятися з м'якої сталі; вони повинні мати насічки (йоржі).

271

Під час забивання клинів у рукоятки молотків вони повинні утримуватись кліщами.

Під час забивання клинів у рукоятки молотків вони повинні утримуватись кліщами.

Не дозволяється працювати з інструментом, рукоятки якого насаджено на загострені кінці (напилки, шабери тощо) без металевих бандажних кілець. Рукоятки (держаки) лопат повинні виготовлятися з деревини без сучків та косошару або із синтетичних матеріалів та міцно закріплюватись у тримачах, причому частину рукоятки, що виступає з тримача, необхідно зрізувати похило до поверхні лопати.

Ломи повинні бути прямими з відтягненими та загостреними кінцями.

Інструмент ударної дії (зубила, крейцмейселі, бородки, просіч-ки, керни тощо) повинен мати гладку затилкову частину без тріщин, задирок, наклепу та скосів, і на його робочому кінці не повинно бути пошкоджень. Довжина інструмента ударної дії повинна бути не менше 150 мм.

Кут загострення робочої частини зубила повинен відповідати оброблюваному матеріалу.

Цей кут повинен дорівнювати:

- 70° - для рубання чавуну та бронзи;

- 60° - для рубання сталі середньої твердості;

- 45° - для рубання міді та латуні;

- 35° - для рубання алюмінію та цинку.

Середня частина зубила повинна мати овальний або багатогранний переріз без гострих ребер та задирок на бокових гранях, ударна - форму зрізаного конуса.

Поверхнева твердість робочої частини зубила для виконання ковальських робіт на довжині 30 мм повинна бути:

- від 54 до 58 HRC - для холодного рубання;

- від 50 до 55 HRC - для гарячого рубання.

Твердість ударної частини на довжині 20 мм повинна бути від 30 до 40 HRC.

Під час виконання робіт із застосуванням клинів або зубил за допомогою кувалд працівники повинні використовувати кли-нотримачі з рукояткою завдовжки не менше 0,7 м. Під час робіт із застосуванням інструмента ударної дії працівники повинні користуватись захисними окулярами - для запобігання попаданню в очі твердих частинок, що відлітають від інструмента.

272

У разі використання кліщів необхідно застосовувати кільця, розміри яких повинні відповідати розмірам оброблюваних заготовок. Із внутрішнього боку ручок кліщів повинен бути упор -для запобігання здавлюванню пальців руки працівника. Поверхні металевих ручок кліщів повинні бути гладкими (без ум'ятин, зазубрин і задирок) та очищеними від нагару.

Працівники повинні працювати викруткою, у якої ширина

робочої частини (лопатки) відповідає розміру шліца в головці

шурупа або гвинта. Розміри зіва (захвата) гайкових ключів не

повинні перевищувати розміри головок болтів (граней гайок) більш

ніж на 0,3 мм. ,

Забороняється застосовувати для ключів підкладки, якщо прозір між площинами губок і головок болтів або гайок більший за допустимий. Робочі поверхні гайкових ключів не повинні мати збитих скосів, а рукоятки - задирок. На рукоятці ключа повинен зазначатись його розмір.

Під час відкручування і закручування гайок та болтів за необхідності слід застосовувати ключі з довгими рукоятками; подовжувати рукоятки ключів допускається тільки додатковими важелями типу «зірочка». Не дозволяється застосовувати для подовження гайкових ключів додаткові важелі, інші ключі або труби.

Інструмент на робочому місці необхідно розміщувати так, щоб запобігти його скочуванню або падінню. Забороняється класти інструмент на поручні огороджень або на необгороджений край площадки риштувань, помосту, а також поблизу відкритих люків, колодязів тощо. Під час перенесення або перевезення інструмента з гострими частинами ці частини повинні бути захищені. Весь ручний слюсарно-ковальський інструмент (як той, що зберігається в інструментальній кладовій, так і виданий на руки) повинен періодично, не рідше 1 разу на 3 міс, оглядатись відповідальними інженерно-технічними працівниками, призначеними розпорядженням по підрозділу, і в разі виявлення несправностей вилучатися з експлуатації.

Виконання робіт із застосуванням домкратів

Технічний стан домкратів, режим їх роботи та обслуговування повинні відповідати вимогам заводських інструкцій. На кожному домкраті необхідно зазначати: інвентарний номер, вантажопідйомність, дату наступного випробування та належність домкрата

273

певному підрозділу. Для піднімання та переміщування вантажів необхідно застосовувати тільки справні домкрати. Перед початком виконання робіт із застосуванням домкратів їх необхідно оглянути. Домкрати, що перебувають в експлуатації, повинні проходити технічне опосвідчення (огляд і випробування) не рідше одного разу на рік. Технічне опосвідчення необхідно проводити також після ремонту або заміни головних деталей домкратів. Дату і результати випробувань домкратів необхідно записувати в «Журнал обліку та огляду такелажних засобів, механізмів і пристроїв» із зазначенням дати наступного випробування, а також відомостей про проведені ремонти або замінювання головних деталей.

певному підрозділу. Для піднімання та переміщування вантажів необхідно застосовувати тільки справні домкрати. Перед початком виконання робіт із застосуванням домкратів їх необхідно оглянути. Домкрати, що перебувають в експлуатації, повинні проходити технічне опосвідчення (огляд і випробування) не рідше одного разу на рік. Технічне опосвідчення необхідно проводити також після ремонту або заміни головних деталей домкратів. Дату і результати випробувань домкратів необхідно записувати в «Журнал обліку та огляду такелажних засобів, механізмів і пристроїв» із зазначенням дати наступного випробування, а також відомостей про проведені ремонти або замінювання головних деталей.

Домкрати необхідно випробовувати протягом 10 хв статичним навантаженням, що перевищує номінальну вантажопідйомність домкрата на 10%. Під час проведення цього випробування гвинт (рейку, шток) домкрата необхідно висунути (підняти) у крайнє верхнє положення. Різновиди домкратів наведені на рис. 4.18, 4.19.

Для гідравлічних домкратів не допускається зниження тиску наприкінці випробування більш ніж на 5% .

Під час піднімання вантажів домкратами слід дотримуватися таких вимог:

• під домкрат залежно від маси вантажу, що піднімається домкратом, необхідно підкладати дерев'яну викладку (шпали,

Рис. 4.18. Гвинтовий Рис. 4.19. Підставка

домкрат з регульованим штопором

274

бруски, дошки завтовшки від 40 до 50 мм) більшої площі, '

ніж площа основи корпусу домкрата;

• домкрат необхідно встановити строго в вертикальне положення відносно вантажу, що піднімається, а в разі пересування вантажу - без перекошування до опорної частини вантажу;

• головку (лапу) домкрата необхідно упирати в міцні вузли обладнання, що піднімається домкратом, для запобігання їх зламу. У цьому разі між головкою (лапою) та вантажем необхідно покласти пружну прокладку;

• головка (лапа) домкрата повинна опиратись на вантаж, що піднімається домкратом, усією своєю площиною - для запобігання зісковзуванню вантажу під час піднімання;

• усі обертові частини привода домкрата повинні вільно (без заїдань) обертатись вручну;

• усі частини домкрата, що труться, необхідно періодично змащувати густим мастилом;

• під час піднімання вантажу необхідно стежити за його стійкістю;

• у міру піднімання вантажу під нього необхідно укладати підкладки, а в міру його опускання - поступово виймати їх.

Навантаження домкрата не повинно перевищувати його ван

тажопідйомність, зазначену в паспорті. t

Звільняти домкрат з-під піднятого вантажу та переставляти його допускається тільки після надійного закріплення вантажу в піднятому положенні або укладання його на стійкі опори (шпальну кліть).

Не дозволяється застосовувати подовжувані (труби), що надягаються на рукоятку домкрата, знімати руку з рукоятки домкрата до опускання вантажу на підкладки та залишати вантаж на домкраті під час перерви в роботі, а також приварювати до лап домкратів труби або кутики.

Опорна поверхня головки домкрата повинна бути такою, що запобігає проковзуванню вантажу, який піднімається домкратом.

Гвинтові та рейкові домкрати повинні мати стопорні пристосування - для запобігання виходу гвинта або рейки в разі перебування штока у верхньому крайньому положенні.

Рейкові домкрати повинні мати автоматичне гвинтове гальмо (безпечну рукоятку) - для запобігання самочинному опускання вантажу. Домкрати з електричним приводом повинні мати

275

пристрій для автоматичного вимкнення двигуна в крайніх (верх-Я ньому та нижньому) положеннях штока.

пристрій для автоматичного вимкнення двигуна в крайніх (верх-Я ньому та нижньому) положеннях штока.

Під час піднімання вантажу рейковим домкратом собачку'і необхідно накинути на храповик.

Гідравлічні домкрати повинні мати:

• щільні з'єднання - для запобігання витіканню рідини з робочих циліндрів під час піднімання та переміщування вантажів;

• пристосування (зворотні клапани, діафрагму) - для забез-печення повільного та плавного опускання штока або зупинення його в разі пошкодження трубопроводів, що підводять або відводять рідину;

• герметичні з'єднання гідросистеми (капання та підтікання робочої рідини не допускаються), чисті канали, чисті ; нарізі та внутрішні поверхні. Запірна голка повинна вільно обертатись за допомогою воротка, а гвинт робочого плунжера - від зусилля руки;

• непогнуті спускні вентилі, масляну ванну без тріщин, зворотний клапан, що не пропускає робочу рідину, справні манжети, плунжер із прозіром між ним та корпусом менше 1 мм.

Підготовлений до роботи домкрат повинен працювати під повним навантаженням без заїдань.

Робоча рідина, яка застосовується в домкратах, повинна відповідати таким вимогам:

• робоча рідина повинна бути чистою перед заливанням її в домкрат і профільтрованою через металеву сітку, виготовлену з дроту діаметром не менше 0,12 мм та кількістю отворів на 1 см2 від 1200 до 1300;

• робоча рідина повинна заливатись в домкрат до краю його наливного отвору за допомогою мірної посудини (перед заливанням цієї рідини в домкрат запірну голку необхідно відвернути, а плунжери опустити в крайнє положення);

• тиск робочої рідини (який визначається за показаннями встановленого на домкраті манометра) не повинен перевищувати максимального значення, зазначеного в паспорті домкрата;

• за мінусової температури довкілля в домкраті повинна застосовуватись робоча рідина, що не замерзає.

. У разі необхідності утримувати гідравлічними домкратами вантаж у піднятому положенні під головку поршня між циліндром та вантажем необхідно підкладати спеціальні сталеві підкладки у вигляді напівкілець - для запобігання раптовому опусканню поршня внаслідок зниження тиску в циліндрі.

За необхідності тривалий час утримувати вантаж у піднятому положенні його слід обперти на напівкільця і зняти тиск.

Під час зовнішнього огляду рейкових та гвинтових домкратів необхідно перевірити:

• технічний стан корпусу, манжет і прокладок;

• справність зубів, шестерень та рейки, нарізі гвинта, храповика, собачок, тріскачки;

• відсутність тріщин, відламаних частин та задирок на корпусі домкрата та гальмового пристрою - у рейкових домкратах;

• вільне (але без послаблення) обертання вручну головки гвинта або рейки домкрата;

• задовільний технічний стан насічки на опорних поверхнях головки та лап. Насічка, а також шипи на торцевій поверхні корпусів, що запобігають ковзанню по підкладках, не повинні бути збиті або стерті;

• відповідність вертикального люфту в з'єднанні головки технічним умовам (люфт не повинен перевищувати 3 мм);

• цілість всіх зубів передавальних механізмів та рейок і їх неспрацьованість (спрацювання зубів не позинно перевищувати 20% товщини);

• відсутність зігнутості рейки та гвинта (кривизна рейки та гвинта, яка перевіряється прикладанням до них сталевої лінійки, не повинна перевищувати 1 мм по всій довжині);

• відсутність послаблення рейки в оковках корпусу (відхилення головки рейки у висунутому положенні не повинно перевищувати 10 мм, спрацювання нарізі гвинта або гайки - 20%, а діаметр гвинта та спрацювання нарізі повинні визначатися на найбільш спрацьованій ділянці та порівнюватись із розміром на кінці гвинта);

• відсутність «мертвого» ходу тріскачкового механізму;

• достатньо щільне притиснення собачки до зубів та її надійне закріплення на осі;

• міцність болтових з'єднань: усі болтові з'єднання повинні затягуватись ключем вручну до відмови;

• достатньо вільний хід рукоятки (повинен бути від 3 до 15%).

277

|

|

|

При виконанні закріплювальних робіт під кузовом автомобіля-само-скида необхідно попередньо закріпляти піднятий кузов напірною штангою (рис. 4.20), що виключає можливість його самовільного опускання.

Спеціалізоване устаткування, пристрої

Конструкція стендів для перевірки тягово-динамічних властивостей та гальмових систем автомобілів повинна виключати можливість самовільного виїзду транспортних засобів зі стенда та обмежувати їх переміщення за його межі в поперечному

Читайте також:

- Cистеми безпеки торговельних підприємств

- I. ОБРАЗОВАНИЕ СОЕДИНЕННЫХ ШТАТОВ 14 страница

- II. Вимоги безпеки перед початком роботи

- II. Вимоги безпеки під час проведення практичних занять у кабінеті (лабораторії) біології загальноосвітнього навчального закладу

- II. Вимоги безпеки праці перед початком роботи

- II. Вимоги до складання паспорта бюджетної програми

- III. Вимоги безпеки під час виконання роботи

- III. Вимоги безпеки під час виконання роботи

- III. Вимоги безпеки під час виконання роботи

- III. Вимоги до учасників, складу груп і керівників туристських подорожей

- III. Вимоги до учасників, складу груп і керівників туристських подорожей

- IV. Вимоги безпеки під час роботи на навчально-дослідній ділянці

| <== попередня сторінка | | | наступна сторінка ==> |

| Основні вимоги безпеки при роботі на верстатах | | | Вимоги безпеки до різних видів інструментів 2 страница |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |