РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Основні механізми пластичної деформації.

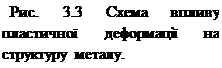

Пластична деформація полікристала при впливі на нього дотичних напружень відбувається по двом основним механізмам - шляхом ковзання дислокацій (рис.3.4 а). і шляхом двійникування (рис.3.4,б). Ковзання - це переміщення однієї частини кристала щодо іншої, що здійснюється шляхом послідовного естафетного переміщення дислокацій, при якому кристалічна будова обох частин залишається незмінною. При цьому вона не йде одночасно по всіх крис  талографічних площинах і напрямкам, а послідовно. У процес ковзання спочатку вступають ті площини й напрямки, які найбільше сприятливо орієнтовані щодо напрямку максимальних тангенціальних напруг зовнішньої сили й у яких дотичні напруження послідовно зростають до певної критичної величини. Площини ковзання будуть орієнтовані паралельно щільноупакованим кристалографічним площинам. Далі в роботу включаються

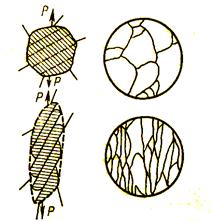

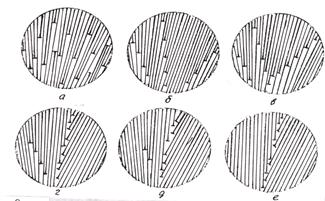

талографічних площинах і напрямкам, а послідовно. У процес ковзання спочатку вступають ті площини й напрямки, які найбільше сприятливо орієнтовані щодо напрямку максимальних тангенціальних напруг зовнішньої сили й у яких дотичні напруження послідовно зростають до певної критичної величини. Площини ковзання будуть орієнтовані паралельно щільноупакованим кристалографічним площинам. Далі в роботу включаються  кристаліти менш сприятливо орієнтовані відносно напрямків дії максимальних дотичних напружень. У результаті виборчої деформації відбувається розворот зерен , зміна їхньої орієнтації в просторі й поступове їхнє залучення в пластичну деформацію. Структура стає нерівновагою. При одному й тому ж об’ємі поверхня зерна збільшується, кристаліти набувають форму, що витягнута в напрямку перпендикулярному дії інструменту (Рис. 3.3). Виникає текстурованість. Така структура підвищує показники міцності та твердість металу.

кристаліти менш сприятливо орієнтовані відносно напрямків дії максимальних дотичних напружень. У результаті виборчої деформації відбувається розворот зерен , зміна їхньої орієнтації в просторі й поступове їхнє залучення в пластичну деформацію. Структура стає нерівновагою. При одному й тому ж об’ємі поверхня зерна збільшується, кристаліти набувають форму, що витягнута в напрямку перпендикулярному дії інструменту (Рис. 3.3). Виникає текстурованість. Така структура підвищує показники міцності та твердість металу.

Двійникування - це переміщення однієї частини кристала щодо іншої, що приводить до необоротного зрушення , що здійснюється шляхом «перекидання» кристалічної гратки, причому перекинута частина кристала являє собою дзеркальне відбиття тобто двійник недеформованої частини щодо площини двійникування.

|

Площина двійникування паралельна напрямку діючого навантаження. Причому атомні площини при двійникуванні зміщуються на однакову величину, що не перевищує міжатомної відстані. «Перекидання» кристалічної гратки в нове рівноважне положення відбувається з великою швидкістю. Зсув по кожній площині двійникування відбувається тільки 1 раз. Тому, двійникування не приводить до значної деформації .

Двійники видно у мікроструктурі у вигляді паралельних смуг, які відокремлюють об’єми, що по різному травляться.

3.3 Зміцнення металу в результаті пластичної деформації.

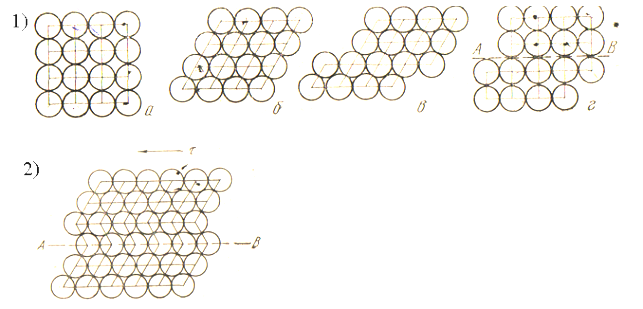

Ковзання дислокацій, що приводить до пластичної деформації, може гальмуватися якщо на шляху їх руху виникають перешкоди (дислокації в перпендикулярних площинах ковзання, неметалічні включений, між вузлові атоми, атоми домішок і т.п.). Для наступного переміщення дислокацій будуть потрібні тоді прикласти більші навантаження тобто відбувається зміцнення металу. Зміцнення металу в результаті пластичної деформації, що відбувається за рахунок збільшення щільності дислокацій називають наклепом або нагартовкою. Тому підвищення міцності більшості металів засновано на збільшенні щільності дефектів кристалічної будови( рис. 3.5).

Ковзання дислокацій, що приводить до пластичної деформації, може гальмуватися якщо на шляху їх руху виникають перешкоди (дислокації в перпендикулярних площинах ковзання, неметалічні включений, між вузлові атоми, атоми домішок і т.п.). Для наступного переміщення дислокацій будуть потрібні тоді прикласти більші навантаження тобто відбувається зміцнення металу. Зміцнення металу в результаті пластичної деформації, що відбувається за рахунок збільшення щільності дислокацій називають наклепом або нагартовкою. Тому підвищення міцності більшості металів засновано на збільшенні щільності дефектів кристалічної будови( рис. 3.5).

Наклеп , як спосіб підвищення експлуатаційних характеристик виробів ( ресурс роботи підвищується приблизно на 20%) , можна вважати позитивним явищем. Однак з погляду технології обробки металів - таке явище небажано тому що погіршується обробка металів різанням і холодною обробкою тиском, підвищується зношування інструмента, збільшується вихід браку.

Наклеп , як спосіб підвищення експлуатаційних характеристик виробів ( ресурс роботи підвищується приблизно на 20%) , можна вважати позитивним явищем. Однак з погляду технології обробки металів - таке явище небажано тому що погіршується обробка металів різанням і холодною обробкою тиском, підвищується зношування інструмента, збільшується вихід браку.

3.4. Рекристалізація.

У реальному металі зрушення при пластичній деформації відбувається в результаті переміщення дислокацій по кристалу. Однак пластична деформація викликає появу й нагромадження в металі нових дислокацій. Щільність дислокацій у недеформованому металі становить 106—108 на 1 см2, після деформації в цьому ж металі вона досягає 1010—1012 дислокацій на 1 см2. Нагромадження дислокацій у деформованому металі утрудняє й гальмує пересування їх по кристалу, що у свою чергу викликає опір деформації з боку металу, тобто зміцнення.

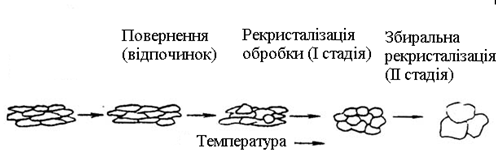

Деформований метал у порівнянні з недеформованим має підвищений запас енергії й перебуває в нерівновагому термодинамічно нестійкому стані. Дислокації, можуть розподілятися в металі хаотично або у вигляді скупчень, що розмежовують шари й осередки. Вільна енергія металу , що містить хаотично розподілені дислокації підвищена. Зниження вільної енергії може бути досягнуто перерозподілом дислокацій з утворенням стінок дислокацій або полігонізаційних границь (Рис.3.6). Полігони повернені одне відносно одного на кут, що не перевищує 1 - 3°, що залежить від числа дислокацій у граничному шарі. Дислокації різних знаків притягаються й при русі в одній площині ковзання анігілюють (взаємно знищуються). У такому металі навіть при кімнатній температурі можуть мимовільно протікати процеси, що приводять його в більше стійкий стан. Однак якщо деформований метал нагріти, то швидкість цих процесів зростає. Невелике нагрівання (для заліза 300—400°С) веде до зняття перекручувань кристалічної гратки, але мікроструктура залишається без змін, зерна як і раніше витягнуті. Міцність при цьому трохи знижується, а пластичність підвищується. Така обробка, що є першою стадією рекристалізації називається поверненням або відпочинком.

Рис. 3.6 Полігонізація: об’єднання та розсипання полігонізаційних границь

При подальшому підвищенні температури рухливість атомів зростає й серед витягнутих зерен іде інтенсивне зародження й ріст нових рівновісних, вільних від напруг зерен. Зародки нових зерен виникають у ділянках з найбільш перекрученою кристалічною граткою, з підвищеним рівнем вільної енергії, термодинамічно найменш стійких. Нові зерна ростуть за рахунок старих, витягнутих, до їхнього зіткнення одного з одним і до повного зникнення витягнутих зерен. Це явище називається рекристалізацією обробки (первинною рекристалізацією).

Рекристалізація є дифузійним процесом і протікає нерівномірно, одні зерна зароджуються й ростуть раніше, інші пізніше.

Після рекристалізації обробки метал складається з нових рівновагих зерен.

Більш високе нагрівання приводить до розвитку збірної рекристалізації, тобто до росту одних рекристалізованих зерен за рахунок інших, більше дрібних.

Більш високе нагрівання приводить до розвитку збірної рекристалізації, тобто до росту одних рекристалізованих зерен за рахунок інших, більше дрібних.

Чим вище температура нагрівання, тим інтенсивніше йде збірна рекристалізація, тому що з підвищенням температури дифузійні процеси протікають швидше й створюються умови для утворення грубозернистого металу. Збиральна рекристалізація також протікає нерівномірно й практично починається значно раніше, ніж закінчиться рекристалізація обробки.

Чим вище температура нагрівання, тим інтенсивніше йде збірна рекристалізація, тому що з підвищенням температури дифузійні процеси протікають швидше й створюються умови для утворення грубозернистого металу. Збиральна рекристалізація також протікає нерівномірно й практично починається значно раніше, ніж закінчиться рекристалізація обробки.

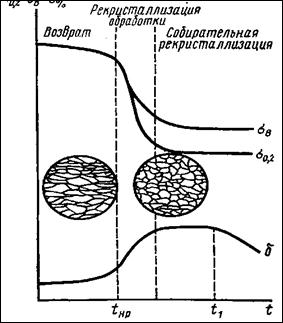

Розміри рекристалізованого зерна дуже впливають на властивості металу. Найкраще сполучення міцності й і пластичності спостерігається в дрібнозернистих сталях. На величину рекристалізованого зерна впливають температура рекристалізаційного відпалу ( рис. 3.8 а), тривалість процесу (рис. 3.8, б), ступінь попередньої деформації (рис. 3.8, в) і хімічний склад металу. Чим вища температура відпалу й є довшим час процесу, тим більше розмір рекристалізованого зерна.

Розміри рекристалізованого зерна дуже впливають на властивості металу. Найкраще сполучення міцності й і пластичності спостерігається в дрібнозернистих сталях. На величину рекристалізованого зерна впливають температура рекристалізаційного відпалу ( рис. 3.8 а), тривалість процесу (рис. 3.8, б), ступінь попередньої деформації (рис. 3.8, в) і хімічний склад металу. Чим вища температура відпалу й є довшим час процесу, тим більше розмір рекристалізованого зерна.

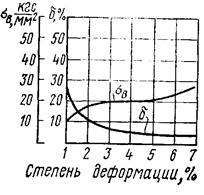

При критичному ступені деформації (3-15%) величина зерна після відпалу різко зростає (Рис. 3.9) і може в кілька разів перевищувати розмір вихідного зерна. Тому варто уникати малих ступенів деформації. Величина критичної деформації залежить від обробки металу. У цілому, чим більше ступінь деформації, тим менше величина рекристалізованого зерна. Це пояснюється тим, що зі збільшенням ступеню деформації швидкість утворення зародків при наступній рекристалізації зростає в більшій мері, чим швидкість їхнього росту.

Звичайно для визначення розміру зерна після рекристалізації користуються об'ємними просторовими діаграмами рекристалізації (рис. 3.9), які побудовані для різних марок сталей і приводяться в довідковій літературі. Однак, недоліком діаграм рекристалізації є те, що вони не враховують впливу швидкості нагрівання й величини зерна до деформації. Чим вище швидкість нагрівання, тим дрібніше зерно. Чим менше розмір вихідного зерна, тим вище критичний ступінь деформації й менше розмір рекристалізованого зерна (при даному ступені деформації).

Для кожного металу характерна своя температура початку рекристалізації, що перебуває в певній залежності від температури плавлення:

Тр = α Тпл (14)

де: Тр - абсолютна температура рекристалізації, [ºК ];

Тпл. - абсолютна температура плавлення, [ºК];

α - коефіцієнт.

Коефіцієнт α залежить від чистоти металу. Для технічно чистих металів і сплавів він становить 0,3-0,4, для абсолютно чистих металів 0,1-0,2, для сплавів - твердих розчинів 0,5- 0,6, а в деяких випадках досягає 0,8.

На практиці для скорочення часу витримки при рекристалізаційному відпалі метал нагрівають до температур , що вище приблизно на 200 °С за теоретичну.

Характер зміни механічних властивостей наклепаного металу при нагріванні показаний на рис.3.9. При нагріванні по досягненні температури початку рекристалізації (t н.р.) границя міцності й особливо границя текучості різко знижуються, а пластичність збільшується. У процесі збірної рекристалізації механічні властивості, обумовлені статичними методами контролю, практично не змінюються, однак збільшення зерна значно знижує ударну в'язкість. Тому одержання грубозернистої й різнозернистої структури є небажаним. Таким чином, при гарячій обробці металів тиском, прагнуть, щоб між двома обтисненнями відбувалися тільки процеси , що характеризують рекристалізацію обробки , а процеси збірної рекристалізації відбуватися не встигали б.

Рис. 3.10 Характер структури, змінення характеристик міцності і пластичності при рекристалізації

Читайте також:

- II. МЕХАНІЗМИ ФІЗІОЛОГІЧНОЇ ДІЇ НА ОРГАНІЗМ ЛЮДИНИ.

- II. Основні закономірності ходу і розгалуження судин великого і малого кіл кровообігу

- II. Основні засоби

- II.3. Основні способи і прийоми досягнення адекватності

- V Процес інтеріоризації забезпечують механізми ідентифікації, відчуження та порівняння.

- VII. ОСНОВНІ ЕТАПИ РОЗВИТКУ УКРАЇНСЬКОЇ КУЛЬТУРИ У ХХ ст.

- Адвокатура в Україні: основні завдання і функції

- Альдостерон та механізми ренін-ангіотензину

- Амортизація основних засобів, основні методи амортизації

- Анатомо-фізіологічні механізми безпеки і захисту людини від впливів негативно діючих факторів.

- Артеріальний пульс, основні параметри

- Артеріальний пульс, основні параметри

| <== попередня сторінка | | | наступна сторінка ==> |

| Характеристика напруженого і деформованого стану. | | | Зміна структури металів і сплавів у твердому стані |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |