РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

6.1 Прилади та вимірювальні інструменти: штангенциркулі ШЦ-1-125-0,1 85 та ШЦ-11-160-0,05 ГОСТ 8.113-85; мікрометри МК 25-50 та МК 75-100 ГОСТ 6507; індикаторний нутромір НІ 100-160 ГОСТ 868; індикатор годинникового типу 0-10 ГОСТ 577 на штативі; лупа ЛТ-1-6х ГОСТ 25706; прилад для вимірювання радіального зазору у підшипниках КИ-1223; прилад для вимірювання пружності пружин КИ-040.

Дефектоскопи: магнітний, ПМД-70 (МД-70ПК-ШУ), ультразвуковий,

УД2-12, люмінесцентний ЛЮМ-1. Зразки для налаштування регулювань до зазначених дефектоскопів, п'єзоелектричні перетворювачі (ПЭП). Ванночка із суспензією, керосин, крейда, металічний порошок, ганчірки, пензлик для нанесення покриття, фартух.

Прилади і вимірювальні інструменти: Коерцитиметр КРМ-Ц цифровий напівавтоматичний ГОСТ 20906; калібри для настройки приладу (КР-1 №626. R-4.9 А/см; КР-2 №132, Ц-13,7 А/см). Оптичний мікроскоп МИМ-8. Деталі для дефектації: гільзи циліндрів двигунів типу СМД, мікрошліфи для аналізу структури і фаз, виготовлені з гільз циліндрів.

7 Загальні положення та вказівки до виконання роботи

7.1 Загальні положення.Під час експлуатації машин виникають різноманітні види дефектів, які впливають на їх працездатність.

Технічне діагностування машин дозволяє встановлювати технічний стан машин на даний момент, прогнозуючи зміну технічного стану машини з метою встановлення передбаченого моменту відмови. Основною метою технічного діагностування є встановлення фактичного технічного стану кожної конкретної машини, що дозволяє організувати цілеспрямоване проведення робіт для підтримання її працездатності на заданому рівні надійності і забезпечити таким чином максимальне використання нормативного ресурсу.

Види та характер дефектів в різних деталях визначають після повного розбирання агрегатів та складальних одиниць.

Для цього застосовують:

- ретельний зовнішній оглядовий контроль;

- вимірювання основних розмірів і визначення їх зміни в порівнянні з нормальними;

- виявлення скритих дефектів (дефектоскопія).

У таблиці А.1(Додаток А) наведені основні види дефектів які зустрічаються у деталей.

Конструктивні дефективиникають через недостатній досвід проектування, недостатньо точний аналіз складного напруженого стану конструкції, недостатні відомості про міцність і пластичність матеріалу в умовах складного напруженого стану. Як показує досвід, міцність конструкцій виявляється значно меншою, ніж міцність матеріалів, із яких конструкцію виготовлено. Причини цього: масштабний чинник, наявність в деталях залишкових напружень, анізотропія властивостей, різний стан поверхонь, зміна властивостей матеріалів у процесі експлуатації, в тому числі під впливом робочого середовища. Врахувати всі ці чинники на стадії проектування машин практично неможливо.

Технологічні дефекти виникають внаслідок порушення прийнятої технології виготовлення. Часто цю групу дефектів називають виробничими. При дефектації деталей у ремонтному виробництві враховують їх технологічну «передісторію», оскільки дефекти можуть зароджуватися на різних стадіях виготовлення й роботи: у процесі плавлення й лиття, обробки тиском і різанням, в процесі зміцнюючи обробок, при з'єднанні в нероз'ємні системи й при монтажу. Сюди необхідно ще додати неточності монтажу (недотримання зазорів, неспіввісність, перекоси), недотримання вимог щодо якості покриттів, порушення вимог взаємозамінності. Наприклад, порушення технології загартування призводить до появи гартувальних тріщин при анізотропії властивостей. Порушення технології шліфування приводить до утворення в поверхневому шарі розтяжних напружень, які сприяють зародженню тріщин.

Експлуатаційні дефекти пов'язані з порушенням правил експлуатації і ремонту техніки. Аналізуючи причини відмов техніки, можна описати круг причин, що призводять до експлуатаційних пошкоджень. Це:

- помилки монтажу обладнання;

- порушення вимог інструкцій з експлуатації;

- слабке знання конструкції;

- помилки допущені під час проведення регулювань.

7.2 Порівняльна характеристика та сфери застосовування методів дефектоскопії при ремонті машин в умовах експлуатації і при ремонті має особливості, через які неможливо, за рідким винятком, для його проведення використати методики, що застосовуються для контролю деталей при виробництві. Ці особливості полягають в наступному:

- контролю підлягають деталі, що були в експлуатації, на поверхні яких є лакофарбові покриття, оксидні плівки, різні відкладення (нагар, забруднення), механічні пошкодження (забоїни, риски, корозійно-ерозійні пошкодження);

- на одному типі техніки контролюють деталі, які відрізняються матеріалами й формою;

- виявленню підлягають в основному втомні тріщини й корозія;

- деталі, що перевіряються, знаходяться в нероз'ємних вузлах, іноді у важкодоступних місцях.

У порівнянні з контролем у промисловості перед контролем в експлуатації необхідно провести підготовчі роботи, іноді великої трудомісткості - частковий демонтаж, видалення захисних покриттів, забруднень.

Для реалізації завдань дефектування використовують такі методи: органолептичні, інструментальні (за геометричними параметрами) і виявлення прихованих дефектів.

Органолептичні методи дефектування ґрунтуються на оцінках технічного стану деталей за допомогою органів чуття і виконуються:

– зовнішнім оглядом, за допомогою якого виявляють видимі пошкодження і зміни початкової форми деталі (тріщини, пробоїни, обломи, викришування, раковини, задери, жолоблення, пошкодження різьб);

– остукуванням – на слух (за деренчливим або глухим звуком) визначають малопомітні тріщини, ослаблення заклепок рам, зазори у нерухомих з’єднаннях деталей;

– випробуванням вручну – визначають, наприклад, придатність різьб закручуванням і відкручуванням бовта або гайки, заїдання у підшипниках кочення провертанням їх внутрішнього або зовнішнього кільця, вільність переміщення деталей рухомих з’єднань.

Органолептичні методи мають суб’єктивний характер і у багатьох випадках не дають можливості зробити остаточний висновок про технічний стан об’єктів дефектування.

Інструментальні методи дефектування за геометричними параметрами передбачають визначення дійсних розмірів зношених деталей, похибок їх форми і взаємного розміщення осей і поверхонь, а також зазорів у спряженнях.

Різноманітність об’єктів які контролюють потребує застосування різноманітних контрольно-вимірювальних засобів і методів вимірювання.

При дефектуванні застосовують наступні методи вимірювання: абсолютний, коли прилад показує абсолютне значення параметра який вимірюють, і відносний – відхилення вимірювального параметру від встановленого розміру.

Шукане значення може відраховуватися безпосередньо по приладу (прямий метод) і за результатами вимірювання іншого параметра, пов’язаного з шуканим безпосередньою залежністю (непрямий метод). Прикладом непрямого методу є використання ротаметрів для визначення ступені придатності прецизійних деталей дизельної паливної апаратури (втулок плунжерів, корпусів розпилювачів). У даному випадку вимірюють витрату повітря у зазорах між насадкою ротаметра і отвором прецизійної деталі, а розмір отвору встановлюють відповідно до залежності зазору і витрат повітря.

За кількістю параметрів, що підлягають вимірюванню методи контролю підрозділяють на диференціальні та комплексні. При першому вимірюють значення кожного параметра, а при другому – сумарну погрішність окремих геометричних розмірів виробу. Прикладом комплексного методу є визначення ступеню придатності підшипників кочення за радіальним зазором, який пов’язаний зі зносом бігових доріжок і елементів кочення (шариків, роликів).

Якщо елемент вимірювального приладу безпосередньо торкається поверхні яка контролюється, то такий метод називають контактним, як що ні – безконтактним.

При дефектуванні інструментальними методами використовують універсальні вимірювальні засоби, спеціальні пристрої, калібри і шаблони.

До універсальних вимірювальних засобів відносяться: штангенінструменти; мікрометричні, індикаторні, важільно-механічні, оптико-механічні та оптичні інструменти.

До спеціальних засобів належать різні індикаторні пристрої для перевірки згину валів, згину і скрученості шатунів, не співвісності гнізд корінних підшипників, радіальних зазорів у підшипниках кочення, пружності поршневих кілець і пружин тощо.

Калібри і шаблони визначають не дійсні значення геометричних параметрів, а лише їх відповідність технічним вимогам і відносяться до контрольних, а не вимірювальних засобів.

Калібри для дефектування деталей мають певні відмінності від калібрів, які застосовують при виготовленні і відновленні деталей: калібри для контролю відновлених деталей двох граничні, а для дефектування — одно граничні прохідні, налагоджені тільки за допустимим розміром. Можливе застосування калібрів з двома межами, якщо, наприклад, один бік налагоджений на допустимий розмір у з’єднанні з новою деталлю, а другий – на розмір, допустимий з деталлю, яка була у експлуатації (при цьому деталі сортують на дві групи).

Для контролю отворів під час виготовлення (відновлення) застосовують повні пробки, а при дефектуванні – неповні або у вигляді нерегульованих нутромірів. Такі конструкції калібрів дозволяють уникнути помилок, пов’язаних з нерівномірністю зношення внутрішніх поверхонь (повна пробка може пропустити непридатну деталь, або не ввійде в отвір за меншим розміром нерівномірно зношеної поверхні, хоча її більший розмір вийшов за межі допустимого).

Вибір вимірювальних засобів при виготовленні деталей залежить від таких основних метрологічних характеристик як: межі вимірювань, ціна поділки і гранична похибка вимірювання. Остання, залежно від класу точності деталі, не повинна перевищувати допустиму похибку вимірювання на 0,25...0,5 від допуску на розмір. Дані про граничні похибки вимірювань для деяких вимірювальних засобів наведені у таблиці 1.

При дефектуванні деталей вимірювальні засоби вибирають аналогічно, але гранична похибка зіставляється не з допуском на розмір, а з допуском на знос, який являє собою різницю між середньо кресленим розміром нової деталі та допустимим при ремонті розміром.

Таблиця 1 Гранична похибка вимірювань

| Вимірювальний засіб | Ціна поділки, мм | Гранична похибка вимірювань, мкм (для інтервалу розмірів: 50...80 мм) |

| Штангенциркуль: | 0,2 | |

| при вимірюванні вала | ||

| при вимірюванні отвору | ||

| Штангенциркуль: | 0,05 | |

| привимірюванні вала | ||

| привимірюванні отвору | ||

| Мікрометр | 0,01 | |

| Нутромір індикаторний | 0,01 |

Окрім метрологічних характеристик вибір засобів для вимірювання залежить також від їх вартості, конструктивних особливостей деталі, затрат часу на налагодження вимірювального засобу і процес вимірювання, необхідної кваліфікації контролера тощо. Вимірювальні засоби, закладені в технічних вимогах на дефектування, прийняті з урахуванням усіх вказаних вище факторів.

Слід мати на увазі, що неправильний вибір вимірювального засобу чи недотримання діючих нормативів на дефектування деталей у процесі ремонту може призвести до того, що справна деталь буде забракована або бракована буде прийнята як справна, що в свою чергу, впливає на ефективність ремонтного виробництва (вартість ремонту, витрати запасних частин, обсяг відновлення деталей), якість і надійність відремонтованої техніки.

Усі вимірювальні заходи підлягають перевірці. Періодичність перевірки визначається відповідними інструментами, термін перевірки заносять до графіків. Наприклад, перевірка штангенінструментів, мікрометричних та індикаторних інструментів і приладів проводиться один раз на рік. Засоби вимірювань перевіряють у центральних вимірювальних лабораторіях підприємств і спеціальних метрологічних лабораторіях.

В теперішній час, замість штрихових все частіше впроваджуються універсальні вимірювальні засоби з цифровою індикацією (Додаток Б), які більш зручніші та надійні в експлуатації, дозволяють швидше та точніше визначити шукане значення параметру.

За правилами експлуатації універсальних вимірювальних засобів з цифровою індикацією, на початку їх використання, необхідно стиснути вимірювальні поверхні губок (на прикладі штангенциркуля) і кнопкою обнуління встановити на "0".

Методи виявлення прихованих дефектів спеціальними засобами діагностування. Для визначення тріщин від втомленості (у колінчастих валах, шатунах, важелях поворотних кулаків, кульових пальцях рульових тяг тощо), тріщин від силових і теплових навантажень (у блоках і головках циліндрів) та дефектів зварних швів застосовують фізичні методи дефектоскопії (магнітної, капілярної, ультразвукової, гідравлічної і пневматичної).

Технічні засоби експлуатаційного контролю машини повинні відповідати таким вимогам (таблиця В.1)(Додаток В):

- універсальність застосування;

- портативність, мала маса, транспортабельність;

- простота в експлуатації, висока надійність;

- автономність живлення електричної мережі.

В наш час при експлуатації і ремонті машин застосовують сім методів неруйнівного контролю: оптико-візуальний, капілярний, магнітопорошковий, радіографічний, струмовихревий, ультразвуковий, імпедансний.

Оптико-візуальний метод у порівнянні з іншими методами має низьку чутливість і достовірність при визначенні дефектів. Він дозволяє виявляти розкриття тріщини (шириною 0,1-0,01 мм), знос, корозію, ерозійні пошкодження, пробоїни, обриви, залишкову деформацію, нагар, течу всистемах.

Капілярні методи застосовують на будь-яких матеріалах, за винятком пористих. Вони дозволяють контролювати деталі складної форми на всій поверхні відразу, відрізняються високою чутливістю і роздільною здатністю, наочністю результатів, за якими можна встановити місце розташування дефекту, його протяжність. Метод дозволяє знімати дефектограми або фотографувати рисунок дефекту.

Магнітопорошковий методє основним для контролю деталей з магнітних сталей, що дозволяє виявляти поверхневі та підповерхневі дефекти. Він відрізняється високою чутливістю й достовірністю, простотою й універсальністю методик контролю (за результатами контролю можна точно встановити місце та протяжність дефекту), дозволяє фотографувати рисунок дефекту або знімати дефектограму.

Радіографічний метод рідко застосовується в експлуатації. В основному він використовується при капітальному ремонті найбільш відповідальних силових вузлів. Метод дозволяє визначити взаємне розташування деталей у вузлах і агрегатах, наприклад, закладення тросів, наконечників шлангів, кранів. Ним також виявляють корозію на прихованій поверхні балонів, елементів силового набору, непроварювання у зварювальних швах.

Струмовихревий метод дозволяє виявити поверхневі дефекти. Використовується, в основному, на немагнітних матеріалах. Даним методом перевіряють деталі, виготовлені з алюмінієвих сплавів і неіржавіючих сталей. Метод має дуже високу чутливість. Можливе застосування цього методу при визначенні марки сталей, сплавів.

Ультразвуковий метод знаходить все більш широке застосування і виступає як основний метод контролю. Ним перевіряють будь-які деталі, виготовлені з будь-яких матеріалів (за винятком гум і композитів). Метод дозволяє з високою чутливістю виявляти поверхневі, підповерхневі і глибинні дефекти, маючи високу продуктивність. Однак він вимагає високої підготовки фахівців і застосування складних методик контролю.

Імпедансний метод– вузько спеціалізований метод. Він дозволяє визначати непроклеювання і непропаї у багатошарових конструкціях. За допомогою цього методу можна визначити міру затягування болтових з'єднань і посадку шпильок.

Оптико-візуальний, капілярний, магнітопорошковий і радіографічний методи є прямими методами контролю, які не потребують еталону для настройки дефектоскопа. Дефект спостерігається візуально й тому є можливим його фотографування (рис. Д.1).

Струмовихревий, ультразвуковий, імпедансний методи контролю є непрямими методами і вимагають еталона для настройки дефектоскопа. Дефект не спостерігається візуально, а визначається за непрямим сигналом, спостереження місцеположення дефекту і тому його фотографування неможливе.

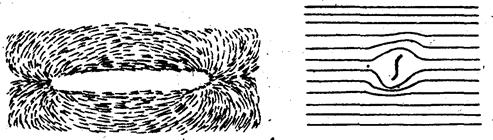

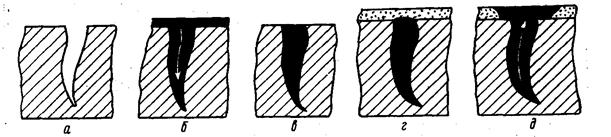

7.3 Характеристика способів, щодо виявлення скритих дефектів у деталей.Магнітний спосіб застосовується для виявлення поверхневих тріщин шириною 0,005мм і більше, а також дефектів: пор, тріщин розміром до 1мм, розташованих на глибині до 1,5мм у деталях з магнітних матеріалів (рис. 1).

Рисунок 1 - Види та способи намагнічування

Магнітна дефектоскопія основана на відхиленні силових ліній в розподілі магнітного потоку у випадку наявності дефектів (рис. 2). Характер розподілу силових ліній виявляється за допомогою феромагнітного порошку, нанесеного на поверхню деталі в процесі намагнічування або після нього.

Порошок наносити на дефектуєму поверхню можна як сухим, так і у вигляді суспензії з маслом або гасом у співвідношенні порошку й масла 1:40. При цьому частки магнітного порошку щільно прилягають до поверхні у місцях місцевого магнітного поля, чітко окреслюючи розташування дефекту.

Деталі, виготовлені з термічно оброблених або легованих сталей, перевіряють на залишковій намагніченності, занурюючи (змочуючи) деталь у суспензію після відключення апарата, що намагнічує. Деталі з невисокою твердістю, а також які мають поверхневі тріщини, перевіряють під час їхнього намагнічування.

Рисунок 2 - Розподіл магнітного поля в границях дефекту

Розрізняють циркулярне, поздовжнє й комбіноване намагнічування деталей.

При циркулярномунамагнічуванні виявляють поздовжні й косорозташовані тріщини, кут між напрямком магнітного потоку й тріщиною повинен бути не менш 20°. При поздовжньому намагнічуванні виявляють поперечні тріщини. Комбінованенамагнічування (поєднання поздовжнього і циркулярного) застосовують, якщо характер дефекту невизначений.

Величину потоку, що намагнічує, при циркулярному намагнічуванні призначають:

- при контролі на залишковій намагніченості (А):

J =(17-20)d; (1)

- при контролі в магнітному полі (А):

J=(6-8)d, (2)

де d - діаметр деталі,мм.

При поздовжньому намагнічуванні напруженість магнітного поля повинна бути в півтора рази більше, ніж при циркулярному намагнічуванні. Для створення достатнього магнітного поля потрібен струм, що доходить до 2000 - 3000А.

Поздовжнє намагнічування здійснюється в полі електромагніта або в полі соленоїда, а циркулярне намагнічування - пропущенням постійного або змінного струму через деталь або через металевий стрижень, пропущений через порожню деталь.

Ультразвукова дефектоскопія. Ідея використання ультразвукових хвиль для дефектоскопії належить С. Я. Соколову.

Ультразвукові хвилі, використовувані в дефектоскопії, являють собою пружні коливання, порушувані в матеріалі об'єкта, при цьому частки об'єкта не переміщаються уздовж напрямку руху хвилі; кожна частка, зробивши коливальний рух щодо своєї первісної орієнтації, знову займає це вихідне положення, а коливальний рух робить наступна за нею частка й т.д. На порушення коливальних рухів часток затрачається певна енергія ультразвукових хвиль; чим далі від місця уведення ультразвукових коливань рух поступово губиться й в кінці кінців залежно від фізико-хімічної природи матеріалу об'єкта загасає.

У металах можуть збуджуватися хвилі п'яти типів: поперечного, поздовжні, вигину, розтягання й поверхневі. Виникнення хвиль того або іншого типу обумовлено пружними властивостями об'єкта і його формою. Коли частки роблять коливальні рухи, що збігаються з напрямком руху хвилі по об'єкту, це поздовжні хвилі; якщо напрямок коливань часток перпендикулярний, то це хвилі поперечні (інакше рушійні). В об'єктах (наприклад, листовому матеріалі), товщина яких порівнянна з довжиною хвилі або менше її, можуть виникати хвилі вигину. Хвилі розтягання виникають в об'єктах типу стержня, при цьому частки коливаються уздовж напрямку поширення хвиль і перпендикулярно йому. Хвилі, відкриті Релеєм і названі поверхневими, обумовлені коливанням часток зі значною амплітудою на поверхні тіла й поступовим її зменшенням за експонентним законом при віддаленні часток від поверхні. Остаточне загасання коливань часток відбувається на відстані від поверхні, рівній довжині хвилі. При неруйнівному контролі використовують кілька методів ультразвукового прозвучування контрольованих об'єктів й одержання необхідної інформації: тіньовий, резонансний і луна-метод.

Тіньовий метод полягає в тім, що з однієї сторони об'єкту за допомогою випромінювача вводиться пучок ультразвукових коливань, а з іншого боку, за допомогою щупа, встановленого строго напроти випромінювача, реєструється інтенсивність цього пучка, що пройшов через товщу об'єкта. Якщо, наприклад, на шляху пучка ультразвукових коливань виявиться розшарування, стороннє включення, раковина або інше порушення цільності, то частина ультразвукової енергії від нього відіб'ється й інтенсивність пучка, що падає на прийомний щуп, різко зменшиться, тобто на прийомний щуп упаде тінь від дефекту (див. рис. 3). Цей метод застосовується при обов'язковому двосторонньому доступі до об'єкта контролю.

Рисунок 3 -Схеми ультразвукового контролю

а – тіньовий метод; б – луна-метод; в – резонансний метод; 1 – блок генератора; 2 – блок підсилювача; 3 – блок індикатора, 4 – блок реєстрації резонансів; 5 – демпфер; 6 – випромінювач; 7 - демпфер прийомної головки; 8 – контрольований об'єкт; 9 – дефект.

Резонансний метод ультразвукового контролю заснований на порушенні в об'єкті так званих стоячих хвиль, що виникають за умови інтерференції пружних коливань, що вводять в об'єкт, і коливань, відбитих від розділу об'єкт - повітря (або інше середовище). Така ситуація можлива за умови одержання резонансу внаслідок збігу власної частоти об'єкта й частоти порушуваних у ньому пружних коливань. При цьому завдяки різкому зниженню вхідного опору навантаження й відповідно зміні характеристик блоку генератора можна по імпульсах на екрані осцилографа реєструвати момент досягнення резонансу.

Основна область застосування резонансних ультразвукових приладів - товщинометрія (вимір товщини матеріалу об'єкта з однобічним доступом). При цьому необхідно дотримуватися співвідношення

d = nλ/2 = n/2f (3)

де d – товщина матеріалу об'єкта;

п – число, що визначає порядок гармоніки (при резонансі n = 1);

λ – довжина хвилі;

f – частота ультразвукових коливань;

2 – швидкість поширення хвиль у матеріалі об'єкта.

Резонансні дефектоскопи використовують також для виявлення несуцільності у біметалах, розшарування в багатошарових конструкціях і зон міжкристалічної корозії.

Найширше застосовують у дефектоскопії луна-метод. Дефектоскопи цього типу дозволяють здійснювати контроль при однобічному доступі до досліджуваного об'єкта. Метод заснований на тім, що в об'єкт уводяться пучки коливань (тривалістю 0,5–8мкм/сек),інакше імпульси (тому метод зветься імпульсного луна-методу), з перервами 1 – 5 мкм/сек. Якщо пружні коливання, що виникають в об'єкті, зустрічають на своєму шляху перешкоду у вигляді дефекту (раковини, розшарування, структурна неоднорідність і т.д.), то частина їх відбивається, як луна, й попадає назад на випромінюючу головку. Інша частина коливань продовжує свій шлях у масі об'єкта, досягає протилежної його сторони, відбивається від розділу об'єкт – повітря(або інше середовище) і теж у вигляді луни попадає на випромінюючу головку. Зрозуміло, що від дефекту коливання повертаються раніше, ніж від «дна» об'єкта. Тому спочатку на екрані дефектоскопа з'являється імпульс від дефекту, а потім «донний» імпульс. На екрані вони розташовуються один за одним на відстані, що відповідає часу їхнього повернення. При проходженні в матеріалі пружні коливання гублять значну частину енергії, розсіюючись на границях кристалів (зерен), і чим більше грубозернистий матеріал, тим більше послабляється луна-сигнал від дефекту й «дна» об'єкта.

Можлива ситуація, при якій луна-сигнал взагалі не досягає шукаючої головки й на екрані відсутній «донний» імпульс або імпульс від дефекту. Тому досить важливо при виборі дефектоскопа з'ясувати коефіцієнт загасання ультразвукових коливань у контрольованому об'єкті, обумовлений величиною зерна, щільністю й модулем пружності, і підібрати дефектоскоп з відповідними характеристиками. Цими характеристиками є: глибина проникнення ультразвукових коливань (наприклад у сталі), при якій можна спостерігати на екрані дефектоскопа стабільний «донний» луна-імпульс; розв'язна здатність, коли на екрані дефектоскопа можна розрізнити імпульси від близько лежачих дефектів (мінімальна відстань між цими дефектами) і «донного» сигналу; чутливість, обумовлена вимогами оптимальних умов контролю на еталонах або виробах при виявленні найменшого дефекту, і величина «мертвої зони», інакше зони, у якій не виявляються дефекти (для сучасних дефектоскопів порядку 1- 3мм).

Успішне використання ультразвукового контролю залежить також від правильного вибору способу введення ультразвукових коливань у досліджуваний об'єкт. Найширше застосовується метод змащення, тобто введення між щупом і поверхнею об'єкта рідини (наприклад, трансформаторного масла), що заповнює нерівності й що дозволяє одержати надійний акустичний контакт. Застосовують також імерсійний метод, коли деталь і випромінюючу головку поміщають у ванну із рідким середовищем.

Струминний метод, це коли як акустичний канал використовують струмінь рідини.

На рисунку 4 приводиться класифікація ультразвукового методу контролю по методах прозвучування, порушення різних типів хвиль, способу введення коливань в об'єкт і видах випромінювання.

| Тіньовий метод | Резонансний метод | Луна-метод |

| Методи введення ультразвукових коливань у деталь | Тип порушуваних у деталі хвиль | Випромінювання | ||||||||||

| Метод зі змащенням | Імерсійий | Струминний | Безконтактний | Поздовжні | Поперечні (рушійні) | Поверхневі | Розтягання | Імпульсне | Безперервне | Безперервне із частотною модуляцією | ||

Рисунок 4 - Класифікація методів ультразвукового контролю

Ультразвукова дефектоскопія – застосовується в основному для виявлення в металевих деталях внутрішніх дефектів у вигляді раковин, жужільних включень і тріщин. Крім того, ультразвукові дефектоскопи можна застосовувати для виміру товщини виробу при однобічному доступі до нього.

Ультразвукова дефектоскопія заснована на наступних властивостях ультразвукових хвиль, частота яких вище 20000Гц:

- поширюватися у твердих тілах зі швидкістю 40000 - 60000 м/с;

- випромінюватися у твердих тілах спрямованим потоком з незначним кутом розбіжності;

- відбиватися від границі розділу двох середовищ, у тому числі від дефектів у матеріалі деталі, що дозволяє визначити його наявність, розміри й місцезнаходження.

Для одержання ультразвукових коливань найбільше поширення одержали п'єзоелектричні перетворювачі (НЕП), виготовлені з монокристала кварцу або іншого п’єзокерамічного матеріалу.

На поверхню п’єзопластини наносять тонкі шари срібла, що служать електродами. При подачі на п’єзопластини електричної напруги вона змінює свою товщину внаслідок так званого зворотного п'єзоелектричного ефекту. Якщо напруга знакозмінно, то пластина коливається в такт цим змінам, створюючи в навколишнім середовищі пружні коливання. Пластина працює як випромінювач (рис. 5). І навпаки, якщо п'єзоелектрична пластина сприймає імпульс тиску (відбита ультразвукова хвиля), то на її поверхні внаслідок прямого п'єзоелектричного ефекту з'являються електричні заряди, величина яких може бути вимірювана. У цьому випадку пьезопластина працює як приймач (рис. 5).

а б

Рисунок 5 - Схема роботи п’єзопластини: а - при випромінюванні ультразвуку; б - при прийомі ультразвуку

Існує два основних методи ультразвукової дефектоскопії: просвічування (тіньова) і імпульсний (луна). Вони розрізняються між собою способом прийому сигналів від дефекту.

Метод просвічування заснований на появі звукової тіні за дефектом. Випромінювач ультразвукових коливань у цьому випадку перебуває, по одну сторону дефекту, а приймач - по іншу, що не завжди можливо виконати при контролі деталі.

Імпульсний метод реалізується шляхом введення в метал коротких ультразвукових імпульсів, які, відбиваючись від дефекту або від границі розподілу середовищ, повертаються назад, у вигляді луни-сигналу. У цьому випадку немає необхідності у двосторонньому доступі до досліджуваної деталі. Слідом за посилкою імпульсу випромінювач автоматично перемикається в режим відбитих сигналів. Імпульсним методом можна виявити більше дрібні дефекти, чим тіньовим, а також визначити глибину їхнього залягання.

Принцип роботи Уз-дефектоскопа зручно вивчити по його структурній блок-схемі (Рис. 6). Генератор зондувальних імпульсів 7 виробляє імпульс електричних коливань, що збуджує ультразвукові коливання перетворювача 3.

Рисунок 6 - Блок-схема імпульсного УЗ-дефектоскопа

1 – підсилювач; 2 – автоматичний сигналізатор; 3 – п'єзоелектричний перетворювач (НЕП); 4 – система тимчасового регулювання чутливості (ВРЧ); 5 – вимірювальний пристрій; 6 – электроннопроменевий індикатор; 7 – генератор зондувальних імпульсів; 8 – синхронізатор; 9 – генератор розвертки электроннопроменевого індикатора

Відбиті від дефекту ультразвукові сигнали приймають той же (сполучена схема) або інший (роздільна схема) перетворювач і трансформує їх в електричні імпульси, які надходять до підсилювача 1.

Коефіцієнт посилення регулюється під час вимірів за допомогою системи тимчасового регулювання чутливості (ВРЧ) 4. Посилений до необхідної величини сигнал надходить до електронно-променевого індикатора 6 автоматичного сигналізатора 2. Синхронізатор 8 забезпечує необхідну тимчасову послідовність роботи всіх вузлів дефектоскопа, одночасно із запуском генератора імпульсів (або з деякою заданою затримкою), він пускає в хід генератор розвертки 9 электроннопроменевого індикатора.

Розвертка дозволяє розрізнити за часом приходу червоні від об'єктів відбиття, розташованих на різній відстані від перетворювача, наприклад, сигнали від дефектів відрізняти від даного сигналу. Дефектоскоп має пристрій для виміру амплітуди й часу приходу відбитого сигналу 5. Вимірювальний пристрій обробляє сигнали, що надійшли від підсилювача, з урахуванням часу їхнього надходження від синхронізатора, і видає цифрову інформацію на электроннопроменевий індикатор. Ультразвуковий п'єзоелектричний перетворювач є найважливішим елементом, що визначає вірогідність ультразвукового контролю. ПЭП формує ультразвуковий пучок у самих різні по конфігурації контрольованих елементах.

Капілярні методи неруйнівного контролю застосовують у заводських лабораторіях й у цехах для визначення поверхневих дефектів типу тріщин, пор, рихлої, неспаїв, волосовин та інших порушень цільності на поверхнях деталей з жароміцних неферромагнітних матеріалів, алюмінієвих, магнієвих сплавів і сплавів на основі міді, а також із пластмас, що мають складну конфігурацію і не піддаються контролю іншими методами.

За допомогою люмінесцентного методу, вдається виявляти поверхневі дефекти, що мають ширину розкриття 0,01—0,02 мм.

Методом контролю за допомогою фарб, розробленим в 1951 р., перевіряють деталі з будь-яких матеріалів, причому чутливість цього методу значно краще, ніж люмінесцентного. Барвистий метод дає можливість виявляти поверхневі дефекти типу тріщин із шириною розкриття від 0,001 мм і глибиною від 0,01 мм, а також виявляти міжкристалічну корозію в деталях зі сплавів на основі алюмінію, що особливо важливо в тих випадках, коли деталі працюють в умовах морської атмосфери або тропіків. Барвистий метод незамінний у польових умовах, коли не можна використати громіздку апаратуру й відсутні джерела електричної енергії.

На деяких підприємствах процес контролю люмінесцентним і барвистим методами майже повністю механізований. За допомогою тельфера металевий кошик з деталями занурюють у певній послідовності у ванни із проникаючою рідиною й розчином, що змочує. Потім деталі запилюють адсорбуючим порошком, після чого їх направляють у затемнену кабіну, обладнану ультрафіолетовим випромінювачем, де оператор веде спостереження.

Основи методів капілярної дефектоскопії.Всі методи капілярного контролю засновані на проникненні проникаючої рідини в порожнини дефектів й адсобуванні або дифузії рідини з дефекту. При цьому спостерігається різниця в кольорі або світінні між тілом (кольорами або світінням всієї поверхні об'єкта) і ділянкою поверхні над дефектом. Чим більше ця різниця, тим вище чутливість методу і тим менший дефект може бути виявлений.

Схема процесів капілярного контролю наведена на рис. 7. На контрольовану поверхню деталі наносять рідину з великою змочувальною здатністю.

Рисунок 7 - Схема процесів капілярного методу контролю

а - деталь знежирена (дефект очищений від масла і забруднення); б - на поверхню нанесена проникаюча рідина (рідина проникає в дефекти); в - з поверхні вилучені надлишки проникаючої рідини; г - нанесений тонкий шар адсорбуючої речовини; д - рідина, що залишилася в дефектах, офарблює частину білого покриття або флуоресціює над дефектом додавши в неї як індикатор або барвник - при барвистому методі, або люмінесцентну добавку (люмінофор) - при люмінесцентному методі.

Після проникнення рідини в усі значні дефекти надлишки її видаляють із поверхні. Після цього поверхню деталі покривають білою фарбою або запилюють порошком, що відрізняється великою адсорбуючою здатністю. Нанесена на поверхню адсорбуюча речовина витягає з дефекту рідину, що залишилася там, і при цьому або офарблюється в яскравий колір барвника в місці розташування дефекту (при барвистому методі), або змочується рідиною з люмінесцентною добавкою, що при опроміненні ультрафіолетовими променями починає флуоресцирувати.

Чутливість капілярних методів дефектоскопії залежить від наступних факторів: правильного вибору барвників або люмінофору, що змочує здатності основного компонента, властивостей адсорбуючої речовини і якості .підготовки поверхні деталі.

Люмінесцентний метод капілярної дефектоскопії можна підрозділити на два основних види залежно від способу прояву: сорбціонний і дифузійний (перший з них застосовується більш ширше). Розроблено методики, при використанні яких відбувається самопрояв дефектів. Для цієї мети служить спеціальна люмінесцентна рідина - пенетрант.

При сорбціонному способі прояву деталь або партію деталей, що надходить на перевірку, очищають від масла, окалини й металевої стружки. Потім на її поверхню наносять флуоресціюючу рідину, для чого деталі занурюють у відповідний резервуар.

Після нанесення рідини деталі витримують на повітрі 5 – 10хв.,щоб розчин міг проникнути в дрібні дефекти на їхній поверхні. Видаляють розчин, обдуваючи деталі стисненим повітрям, струменем води або обтираючи ганчіркою, змоченої у бензині. Якщо деталі промивають водою, то їх просушують при 50°С. Щоб прискорити вихід флуоресціюючої рідини, що перебуває в порожнині дефекту, поверхню деталі запилюють за допомогою пульверизатора дисперсним порошком, що володіє адсорбуючими властивостями (окис магнію, силікагель або тальк). Обпилену деталь витримують протягом 3 – 10хв. Тривалість витримки залежить від якості адсорбуючого порошку й характеру (глибини) тріщини. Якщо після цієї операції порошок стряхнути або здути з поверхні деталі, то в місцях розташування дефектів залишиться тільки той, котрий просочений рідиною.

Після опромінювання деталі ультрафіолетовими променями, можна спостерігати світлову картину (яскраве темно-зелене або зелено-блакитне світіння) розташування дефекту на її темній поверхні.

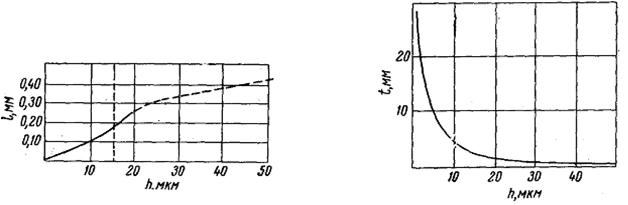

При використанні розглянутої методики можна досить точно визначити глибину й ширину розкриття тріщини за часом появи світіння після запилення деталі й по ширині флуоресціюючого штриха. Результати визначення розмірів дефектів (глибини й ширини тріщин) дозволяють судити про придатність деталей. На підставі даних рис. 8, 9 можна зробити висновок про характер дефекту, виявленого люмінесцентним методом.

| |

| Рисунок 8 - Залежність ширини флуоресціюючої смуги від глибини тріщини | Рисунок 9 - Залежність продовження виявлення дефекту від глибини тріщини |

На ряді підприємств знайшов застосування й дав гарні результати дифузійний спосіб прояву дефектів. Цей спосіб, як показала практика, є найбільш чутливим до виявлення дрібних поверхневих дефектів. Як і при сорбційному способі, деталі в цьому випадку очищають від сторонніх забруднень і поміщають у резервуар із проникаючою рідиною. Після витримки протягом 1 – 2 хв. деталі залежно від їхнього виду й вимог до якості виймають і промивають струменем води з наступним зануренням у розчин спирту з емульгатором ОП-7 у співвідношенні 4:1 не більше ніж на 1 хв. Ще раз обмивання водою й поверхню деталі, на неї наносять тонкий шар нітроемалі. Після закінчення 18 – 20 хв. поверхню деталі розглядають при опроміненні ультрафіолетовим освітлювачем. У деяких випадках як проникаючу рідину використовують розчин люмінофора, що має яскраво-червоне фарбування. Тоді дефекти проявляються при опроміненні деталі ультрафіолетовими освітлювачами, а також при звичайному денному світлі.

Способи самопрояву полягають у тому, що деталь із передбачуваним дефектом занурюють у ємкість, заповнену розчином люмінесцуючих органічних кристалів, основа (розчинник) якого здатна швидко випаровуватися.

Після видалення з деталі надлишків проникаючої рідини або обробки її поверхні спеціальною рідиною деталь витримують на повітрі, поки весь розчинник не випаровується. При цьому люмінофор випадає по краях дефекту (тріщини) у вигляді кристалів. При опроміненні деталі кристали люмінесцують й, таким чином, виявляється дефект.

Можливе застосування проникаючої рідини, що при обробці поверхні об'єкта контролю й наступному видаленні надлишків нагрівається, виділяється з порожнин дефектів, затвердіває і при ультрафіолетовому опроміненні яскраво флуоресцує.

Останні способи поки не знайшли широкого застосування через відсутність промислового виробництва спеціальних проникаючих люмінесцентних рідин.

Як проникаючі рідини в люмінесцентній дефектоскопії використовують розчини наведені в додатку Ж.

Прилади для люмінесцентного й барвникового контролю.Як уже вказувалося вище, флуоресценція люмінофорів у процесі люмінесцентного контролю виникає внаслідок опромінення їх ультрафіолетовими променями. Джерелами ультрафіолетового випромінювання служать ртутно-кварцеві лампи низького й високого тиску типів ДРШ-1000-3, ДРШ-500, ДРШ-250, ПРК-7 й ін. А також можуть бути використані прожектори, що випускаються промисловістю, ПЗМ-45 для ДРШ-1000, ПЗМ-35 для 600-600 і 250-250. У них нескладно змонтувати ртутно-кварцові лампи. Напруга на лампах залежно від їхнього типу може коливатися від 70 до 135 Вживлення схеми здійснюється від мережі 127—220 В.

Для фільтрації видимої частини спектра випромінювання ртутно-кварцової лампи використають спеціальні світлофільтри.

Їх виготовляють із силікатного або фосфатного скла, до складу якого додають окисли нікелю й кобальту, оскільки ці елементи мають малу поглинаючу здатність в інфрачервоній і фіолетовій областях спектру. Найбільше поширення в люмінесцентній дефектоскопії одержали світлофільтри марок УФС-3, УФС-4 й УФС-6. Вони пропускають частину спектру в області 320– 390ммк, використовувану в люмінесцентній дефектоскопії.

Різні підприємства нашої промисловості випускали ультрафіолетові світильники ЛЮМ-1, ЛЮМ-2, УПФ-5, ОС-65 і ПЛД-2.

Читайте також:

- D) оснащення виробництва обладнанням, пристроями, інструментом, засобами контролю.

- XV. Реалізація права вступників на вибір місця навчання

- Автоматизовані робочі місця облікового працівника

- Аналіз використання робочого часу на підприємстві

- Аналіз використання фонду робочого часу.

- Аналіз трудових процесів і затрат робочого часу

- Арт-терапевтичний кабінет і його оснащення

- Бази практики, робочі місця і бюджет часу

- Баланс робочого часу одного середньооблікового працівника

- Баланс робочого часу працівників

- Біля місця розташування пожежних водоймищ повинні бути

- Буфер обміну — це тимчасове місце зберігання інформації, яку було скопійовано або переміщено з одного місця з метою використання в іншому.

| <== попередня сторінка | | | наступна сторінка ==> |

| ЧАС ВИКОНАННЯ РОБОТИ | | | Використання коерцитиметричного контролю для оцінки якості деталей |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |