РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

Установка УД417.УХ14 для плазмового наплавлення валів (верстат для наплавлення, шафа керування); - випрямляч зварювальний ВДУ506 - У3; - балон з аргоном 40 - 150 - У; - редуктор газовий балонний ДКП - 1 - 65 (ТУ - 26-05463-76); - порошковий дріт діаметром 2,6 - 3,2 мм; - камера 026 - 7 «Ремдеталь» для піскоструминної обробки деталей; - пекти для просушування порошкового дроту (температура до 500(З); - порошок електрокорунду (зернистість 500 - 800 мкм) ГОСТ 3647-82; набір слюсарного інструмента.

7 ЗАГАЛЬНІ ПОЛОЖЕННЯ та ВКАЗІВКИ ДО ВИКОНАННЯ РОБОТИ

7.1 Загальні положення. Одним з основних напрямків удосконалення ремонтного виробництва є скорочення тривалості, підвищення якості й зниження вартості ремонту. Використання прогресивних методів відновлення деталей дозволяє підвищити їх зносостійкість, скоротити тривалість і вартість ремонту машин, збільшити міжремонтний період.

Ефективність ремонту сільськогосподарської техніки визначається відновленням зношених деталей. Цим вирішується проблема необхідності забезпечення експлуатованих машин запасними частинами, тобто відновлення деталей є великим резервом економії матеріально - енергетичних ресурсів. У цей час велика увага приділяється ощадливій витраті матеріалів, тому відновлення зношених деталей замість виготовлення нових стає особливо доцільним. Найбільш значні досягнення в розвитку виробництва по відновленню деталей пов'язані з постановою процесу на індустріальну основу.

Завданням пропонованої роботи є: навчити студентів деяким аспектам застосування прогресивних технологій відновлення деталей у ремонтному виробництві; ознайомити із принципами розрахунку параметрів режиму плазмового наплавлення; одержати практичні навички настроювання устаткування та роботи з ним.

7.2 Характеристика досліджуваних питань. Плазмове наплавлення - процес нанесення покриття із розплавленого присадного матеріалу на металеву поверхню з використанням у якості джерела енергії стисненої дуги (що горить між електродом плазмотрона та деталлю) або плазмового струменя ( що горить між електродом і соплом плазмотрона).

Плазмою може бути названий такий стан газоподібної суміші, у якій число заряджених часток електронів та іонів зростає до рівня не нижче 109 в 1 см3. Приблизно плазмі відповідає температура порядку 10000°К і вище.

У стиснених дугах, застосовуваних для зварювальних процесів, переважає первинна іонізація, при якій відбувається відрив зовнішніх (валентних) електронів, що володіють більше низьким потенціалом іонізації в порівнянні з електронами більш глибоких рівнів. Для первинної іонізації характерна часткова іонізація газу. Для вторинної іонізації атома потрібно затратити енергію, що досягає сотень електрон-вольтів. Наприклад, азот при Т=12000°К майже повністю дисоціює, при Т=20000°К відбувається первинна іонізація, а при Т=35000°К -вторинна.

У якості газів, що утворюють плазму, самостійно можуть бути використані аргон, азот, гелій, аміак. Водень і кисень можна застосовувати в суміші з аргоном, азотом. Застосування одного водню неможливо через його високу теплопровідність, що приведе до швидкого нагрівання й руйнування сопла.

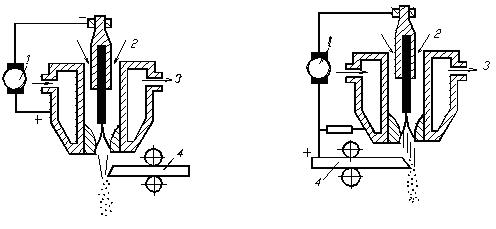

У сучасній зварювальній техніці застосовують дві схеми (рис. 1) одержання плазми. Перша (рис. 1,б) відповідає схемі стисненої дуги прямої дії, коли анодом служить оброблюваний матеріал. Друга - стиснена дуга непрямої дії (рис. 1,а) утворюється між вольфрамовим електродом і внутрішнім соплом плазмотрона, з якого витікає у вигляді плазмового струменя. Дуга непрямої дії електрично не пов'язана з оброблюваним металом. Друга схема знайшла застосування при обробці діелектричних матеріалів, а також при напилюванні та загартуванні.

а) б)

Рисунок 1 - Характеристика плазмової дуги при наплавленні

а) дуга непрямої дії, б) дуга прямої дії; 1 - джерело живлення дуги, 2 – газ, що утворює плазму, 3 - холодна вода, 4 - матеріал для наплавлення (дріт) або деталь.

При наплавленні (відновленні) деталей із застосуванням порошкових матеріалів для наплавлення загальна схема процесу виглядає в такий спосіб (рис. 2). При обробці порошок може подаватися з бункера як під дією сил гравітації (самопливом) так і примусово, за допомогою транспортуючого газу або шнека.

Рисунок 2 - Схема плазмового наплавлення з використанням порошкових матеріалів

1 - джерело живлення дуги, 2 – плазмоутворюючий газ, 3 - холодна вода, 4 - порошковий живильник (бункер).

Переваги плазмового методу відновлення деталей:

- плазмове наплавлення внаслідок малого проплавлення поверхні виробу дозволяє одержати заданий склад металу у першому шарі, завдяки чому у два - три рази (у порівнянні з дуговим наплавленням під шаром флюсу) знижуються витрати наплавочних матеріалів і значно скорочуються трудові витрати;

- завдяки локальному тепловому впливу на основний метал при плазмовому наплавленні залишкові напруги розтягання в наплавленому шарі значно менші, ніж при електродуговому наплавленні, це підвищує стійкість наплавленого металу проти розтріскування при різких теплозмінах;

- плазмове наплавлення характеризується гарним формуванням наплавленого валика, що дозволяє призначати малі припуски на механічну обробку;

- висока температура плазмового потоку дозволяє розплавляти і наносити будь-які матеріали, навіть самі тугоплавкі;

- потік плазми дає можливість одержувати сплави різні за властивостями або наносити багатошарові покриття з різних сплавів. Це відкриває можливість одержувати наплавлений метал з будь-якими заданими властивостями;

- можливості цього способу не обмежені формою і розмірами оброблюваного виробу;

- плазмова дуга - найбільш гнучке джерело нагрівання, що дозволяє в широкому діапазоні регулювати його енергетичні і теплові характеристики;

- завдяки високій кінетичній енергії часток у плазмовому струменю можливо одержання більш щільного і однорідного покриття, чим при інших способах наплавлення;

- забезпечується можливість рівномірного нанесення покриттів на деталі складної форми і практично будь-якої товщини;

- плазмове наплавлення має високу продуктивність процесу;

- застосування безкисневих газів (аргон, азот, водень, гелій) і їхніх сумішей зменшує здатність до окислення відновленого шару.

Економічна ефективність плазмового наплавлення визначається:

- підвищенням надійності та довговічності продукції, що випускається, мінімум у два рази;

- скороченням витрат на виготовлення запасних частин;

- збільшенням випуску продукції на існуючому устаткуванні, в наслідок зменшення простоїв для заміни зношених деталей і аварійних ремонтів устаткування.

Плазмове наплавлення з подачею присадочного дротуможливе в наступних варіантах. При дузі прямої дії - вона горить між електродом, що не плавиться, і поверхнею що відновлюється, а дріт електрично нейтральний (рис. 3,а).

При дузі непрямої дії - вона горить між електродом і струмоведучим присадочним дротом. Деталь що відновлюється электрично нейтральна, (рис. 3,б).

Комбінований спосіб - горять дві дуги: між електродом, що не плавиться, і виробом і між електродом, що не плавиться, і струмоведучим присадочним дротом (рис.3,в).

Дугою прямої дії з присадочним дротом що нагрівається від окремого джерела струму (рис. 3,г).

Плазмове наплавлення двома дротами, що плавляться, підключеними послідовно до джерела змінного струму, за допомогою якого вони нагріваються до відповідних температур і подаються у хвостову частину зварювальної ванни, утвореною стисненою дугою прямої дії (рис. 3,д).

Плазмове наплавлення електродом, що плавиться (рис. 3,е). У цьому способі сполучені два типи наплавлення: стисненою дугою і електродом, що плавиться, у середовищі інертного газу. Стиснена дуга живиться від джерела постійного струму з падаючою зовнішньою характеристикою і утворюється між електродом, що не плавиться, і деталлю. Наплавочний дріт, що живиться від окремого джерела струму із твердою характеристикою, подається у зварювальну ванну через стиснену дугу.

а

а

|  б

б

|  в

в

| |||

г

г

|  д

д

|  е

е

|

Рисунок 3 - Варіанти плазмового наплавлення з подачею дроту для наплавлення

Найбільше поширення одержала третя схема (рис. 3,в) з комбінованим підключенням плазмотрона до джерела живлення. У цьому випадку між вольфрамовим електродом і соплом анода запалюється допоміжна стиснена дуга непрямої дії, що володіє електропровідністю і утворює при зіткненні зі струмоведучою оброблюваною деталлю стиснену дугу прямої дії. Третя схема застосовується при зварюванні, наплавленні та різанні металів.

ККД при нагріванні стисненою дугою прямої дії становить 30 - 75%, непрямої дії - 10 - 50%.

Техніка виконання наплавлення плазмовим струменем із струмоведучим дротом для наплавлення, як і будь-якого автоматичного процесу наплавлення, відносно проста, але потребує від зварника уважного й послідовного виконання всіх необхідних операцій.

Перед початком наплавлення необхідно ретельно перевірити стан поверхні та при необхідності зробити додаткове зачищення забруднених місць. Потім виконується настроювання автомата: установлюється відстань від торця сопла каналу до електродного дроту 3 - 20мм (звичайно - 5-8мм,), відстань від торця електродного дроту до виробу 0-15мм (звичайно 2 - 3мм). У випадку наплавлення з поперечними коливаннями плазмотрону щодо осі переміщення джерела теплоти автомата вона встановлюється таким чином, щоб центр шва перебував посередині між крайніми положеннями голівки. На коливальному механізмі встановлюються необхідні амплітуда і частота коливань.

Процес роботи на автоматі для плазмового наплавлення зводиться до наступного. Спочатку включається подача води для охолодження плазмової голівки. Витрата холодної води становить приблизно 1-3 л/хв і визначається по вільному витіканню струменя зі зливального шланга. Без включення подачі води в жодному разі не можна збуджувати дугу, тому що при цьому плазмова голівка може відразу ж вийти з ладу. Потім включається подача плазмоутворюючого і захисного газу. Для визначення витрати плазмоутворюючого газу (становить 0,5-12 л/хв) бажано використовувати ротаметр РС-3. Витрату захисного газу (становить 5-20 л/хв) краще визначати по ротаметру типу РС-5. Після встановлення по ротаметрах необхідної витрати газу включається джерело живлення (зварювальний генератор). Попередньо за допомогою баластових реостатів, установлених у ланцюг допоміжної й основної дуг, установлюються необхідні величини сили струму. Потім збуджується дуга: електрод, що не плавиться - сопло - канал. Збудження дуги бажано здійснити за допомогою осцилятора. Для цієї мети можна також користуватися спеціальною запальничкою, що складається із графітового стрижня, укріпленого на ручці-ізоляторі. З виходом плазмового струменя із сопла-каналу голівка якийсь час працює на холостому ходу до стійкого горіння дуги. Стійкість горіння дуги електрод - сопло - канал дуже сильно залежить від того чи правильно підготовлений і встановлений електрод. Електрод, що не плавиться, повинен бути заточений на конус. Заточений кінець електрода повинен розташовуватись на рівні входу в канал - сопло. При цьому дуже важливо, щоб електрод був розташований точно по центру каналу.

Після того як забезпечується стійкість горіння дуги, включається подача дроту для наплавлення і автоматично збуджується друга дуга - між електродним дротом та електродом, що не плавиться. Із цього моменту починається плавлення електродного металу і надходження його на поверхню деталі. Коли на деталь надходять перші краплі розплавленого електродного металу, утвориться зварювальна ванна і починається розтікання металу ванни по поверхні виробу. У цей момент включається переміщення автомата. Кут нахилу плазмотрону до деталі, якщо буде потреба, змінюється таким чином, щоб потік плазмового струменя та капель розплавленого металу був спрямований по нормалі до поверхні ванни.

При наплавленні коливальний механізм найкраще включати при нерухомому автоматі, після утворення рідкої ванни на поверхні деталі.

Процес наплавлення здійснюється так, щоб краплі розплавленого металу надходили тільки в ванну, що переміщається по поверхні деталі, на відстані 2 - 3 мм від її головної частини.

Вимикання процесу наплавлення здійснюється звичайним способом: зупиняється автомат або припиняється переміщення виробу з одночасним вимиканням подачі дроту.

При наплавленні з поперечними коливаннями наплавлений валик має плавний перехід до основного металу, що дозволяє успішно сплавляти валики між собою та з металом деталі при необхідності одержання широкого шару наплавлення.

Амплітуда коливань встановлюється залежно від необхідної ширини валика наплавленого металу та може перебувати в межах 10 – 50 мм. Залежно від амплітуди коливань і габаритів деталі вибираються інші параметри режиму наплавлення: зварювальний струм, відстань від торця дроту до поверхні деталі, витрата захисного газу, швидкість подачі дроту, частота коливань плазмотрону.

Частоту коливань варто вибирати так, щоб краплі металу дроту попадали тільки в рідку ванну, та щоб валик по ширині не розривався на окремі частини. Дослідження показують, що найбільш оптимальною є частота в межах 20–40хв-1 (із збільшенням струму між електродом і дротом для наплавлення частота коливань збільшується).

Параметри режиму плазмового наплавлення. Якість наплавленого металу залежить від численних параметрів:

- сили струму стисненої дуги прямої й непрямої дії (електрод-деталь);

- сили струму стисненої дуги (електрод-дріт);

- сили струму чергової дуги;

- напруги дуги;

- витрати плазмоутворюючого газу та захисного газу;

- швидкості наплавлення;

- діаметра каналу сопла;

- довжини каналу сопла;

- діаметра електрода;

- поглиблення електрода в канал сопла;

- відстані від торця сопла плазмотрона до деталі;

- відстані від торця сопла до струмоведучого дроту;

- відстані від струмоведучого дроту до деталі;

- діаметра присадочного дроту;

- швидкості подачі присадочного дроту;

- гранулометричного складу порошку;

- товщини шару порошку;

- амплітуди коливань плазмотрона;

- частоти коливань плазмотрона;

- величини перекриття попереднього валика;

- величини зміщення осі плазмотрона із зеніту.

Якість і властивості наплавленого металу залежать також від чистоти поверхні виробу, роду плазмообразуючого та захисного газу, хімічного складу присадочного металу, роду струму, полярності й т.д. Параметри режимів плазмового наплавлення на установці УД - 417 наведені в додатку В.

Вплив зварювального струму. Підвищення величини зварювального струму приводить до збільшення нагрівання поверхні основного металу. Надмірне збільшення струму приводить до проплавлення основного металу при наплавленні легкоплавких металів і до збільшення проплавлення основного металу і ступеня перемішування основного і наплавленого металу.

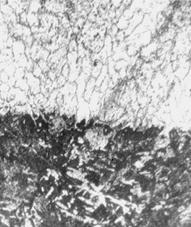

При плазмовому наплавленні здійснюється процес самозагартовування (охолодження з рідкого стану на відкритому повітрі). Завдяки цьому стає можливим одержання досить високої твердості (60 – 65HRCэ) наплавленого шару при використанні низьколегованих матеріалів на основі заліза (рис. 4,а). Однак при високій швидкості кристалізації в наплавленому шарі накопичуються внутрішні напруження, які приводять до появи тріщин (рис. 4,б). Тому після наплавлення деталь рекомендується поміщати для охолодження в піч або пісок. Також можливе застосування спеціальних кожухів з матеріалів з низькою теплопровідністю.

При малій величині зварювального струму не відбувається досить міцного сплавлення присадочного матеріалу з основою. Як результат у наплавленому шарі і на границі сплавлення можна виявити частки нерозплавленого порошку (рис. 4,в). Це приводить до відшаровування наплавленого шару в процесі експлуатації відновлених деталей.

а) б) в)

Рисунок 4 -Зона сплавлення основного й присадного матеріалів залежно від величини зварювального струму:

Читайте також:

- D) оснащення виробництва обладнанням, пристроями, інструментом, засобами контролю.

- XV. Реалізація права вступників на вибір місця навчання

- Автоматизовані робочі місця облікового працівника

- Аналіз використання робочого часу на підприємстві

- Аналіз використання фонду робочого часу.

- Аналіз трудових процесів і затрат робочого часу

- Арт-терапевтичний кабінет і його оснащення

- Бази практики, робочі місця і бюджет часу

- Баланс робочого часу одного середньооблікового працівника

- Баланс робочого часу працівників

- Біля місця розташування пожежних водоймищ повинні бути

- Буфер обміну — це тимчасове місце зберігання інформації, яку було скопійовано або переміщено з одного місця з метою використання в іншому.

| <== попередня сторінка | | | наступна сторінка ==> |

| Зміст звіту | | | А) оптимальне значення величини зварювального струму; б) підвищене значення величини зварювального струму; в) низьке значення величини зварювального струму. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |