РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Розробка технологічних процесів складання.

План

Технологія складання і фарбування с/г машин і знарядь

Лекція №10(2 год)

Принципи розробки технологічних процесів складання і організація складальних робіт.

1. Розробка технологічних процесів складання.

2. Організаційні способи і форми складання.

3. Транспортне обладнання складальних потокових ліній.

Підприємства сільськогосподарського машинобудування випускають готові машини, але іноді, при масовому випуску машин, деякі заводи випускають окремі вузли, які для складання їх в машини посилаються на інші підприємства або безпосередньо до споживача. Відправка машин споживачу у вигляді окремих вузлів значно полегшує упаковку, вантаження і розвантаження, а також дає можливість розміщення декількох машин на залізничній платформі або у вагоні. Відправка продукції окремими вузлами (пакувальними місцями) дозволяється тільки за умови взаємозамінності вузлів і простоти їх складання у споживача. Крім перерахованих переваг розбиття машин на пакувальні місця дозволяє, при великому випуску організувати виробництво окремих вузлів на різних заводах і прямо з цих заводів відправляти їх споживачу.

Така організація виробництва дозволяє спеціалізувати заводи і тим самим збільшити випуск машин.

Всі дільниці заводу в кінцевому випадку працюють на складання, що ставить певні вимоги до кількості, термінів і якості виготовлення заготовок і деталей. Тому розробку технологічних процесів виготовлення основних деталей, а тим більше складання слід починати з вивчення креслень загального вигляду машини, вузлів і деталей, а також технічних умов на складання і приймання вузлів і машини.

Креслення вузлів і загального вигляду машини повинні містити всі дані, необхідні для того, щоб зібрати машину: проекції і розміри вузлів і машини в цілому, які дають ясне і повне уявлення про конструкцію, специфікації до креслень з вказівкою марок деталей і вузлів, з яких складається машина. На складальних кресленнях указуються тільки ті розміри, які повинні бути дотримані при складанні. Решта вимог, що ставляться до зібраного вузла або машини в цілому, вказується в технічних умовах.

Вивчивши креслення машини, її вузлів і деталей, складають схеми складальних елементів, які визначають взаємний зв'язок елементів конструкції і порядок комплектування вузлів і машини в цілому.

Деталлю називають елементарну частину виробу, виготовлену без вживання складальних операцій. Вузлом називають роз'ємне або нероз'ємне з'єднання декількох деталей. Існують вузли різної складності: найпростіший може складатися з двох-трьох, а складні — з декількох десятків деталей.

З конструкторської точки зору деталі комплектуються у вузли за функціональним призначенням їх в машині, а з технологічної — характерною ознакою вузла є можливість незалежного його складання, окремо від інших елементів машини. Для спрощення технічної документації бажано, щоб конструктор, розбиваючи машину на вузли, враховував технологічні вимоги і, зокрема, можливість незалежного складання.

Групою називають вузол або з'єднання вузла з деталями, а також декілька з'єднаних між собою вузлів і деталей, що входять безпосередньо до складу виробу. З'єднання такого ж характеру, що входять до складу групи, називають підгрупою. Вузол, що входить безпосередньо до групи, називають підгрупою 1-го порядку; вузол, що входить безпосередньо в підгрупу 1-го порядку, називають підгрупою 2-го порядку і т.д. Таким чином, кожна підгрупа складається з окремих деталей або з підгруп 2-го, 3-го і т.д. порядку і деталей.

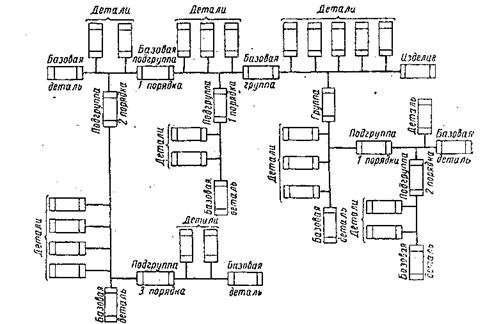

На складальній схемі кожну деталь, групу і підгрупу машини позначають прямокутником, розділеним на три частини (рис. 1). В середній частині указують найменування елемента і його індекс згідно індексам і номерам, привласненим деталям в кресленнях; в лівій або в нижній частині — кількість збираних елементів; у верхній або в правій частині — порядковий номер по специфікації вузлового складального креслення.

Побудову схеми починають завжди з базової деталі або з базового вузла. Базовою деталлю і базовим вузлом називають основну деталь або вузол, до яких приєднують інші деталі або вузли.

Схему складальних елементів виробу складають таким чином: проводять горизонтальну (або вертикальну) лінію; з лівого боку (або знизу) лінії викреслюють прямокутник, прилеглий до лінії короткою стороною. Цей прямокутник позначає базову деталь або базовий вузол машини. Зверху над горизонтальною лінією (або зліва від вертикальної) в порядку здійснення складання викреслюють прямокутники, що позначають окремі деталі, що безпосередньо входять в збираний виріб. Знизу (або справа) лінії наносять всі групи (вузли), що становлять виріб, за винятком базової групи, яка, як вказано вище, поміщається на головній горизонтальній (або вертикальної) лінії.

Для складних машин складають укрупнену схему складання, в яку входять тільки групи і деталі, що безпосередньо входять в машину, і окремо групові (вузлові) схеми, що включають підгрупи і деталі, що становлять дану групу.

Рис. 1. Схема складання.

На багатьох заводах схему складання розробляють в конструкторських відділах при розробці креслень машин. Це дозволяє конструкторам проаналізувати конструкцію з точки зору організації і технології складання. На цій основі усувають можливі конструктивні неув'язки і виконують розбиття на вузли з урахуванням можливості незалежного їх складання, що сприяє скороченню термінів складання машини, До того ж складання схеми складання полегшує аналіз розмірних ланцюгів для точних розрахунків.

У ряді випадків схему складання коректують при розробці технологічного процесу шляхом додавання або вилучення деяких деталей і навіть підгруп, створюючи групи і підгрупи, відмінні від передбачених кресленнями виробу. При цьому враховують вимоги організації потокового складання, зручної упаковки вузлів і виробів, а також полегшення складання виробу у споживача.

Після розробки складальної схеми приступають до проектування технологічного процесу складання, який заносять в технологічні карти складання. Технологічний процес складають окремо на складання кожної підгрупи 1-го, 2-го і інших порядків, на групи і на всю машину в цілому. В більшості випадків на заводах складання організовується таким же чином, тобто складання розчленовують на загальне і вузлове. Під загальним складанням розуміють складання машини в цілому. Якщо на заводі збирають лише окремі крупні вузли, то поняття "загальне складання" умовно розповсюджується на складання цих вузлів, а під вузловим розуміють складання окремих груп або підгруп.

Ступінь деталізації при розробці процесу складання залежить від об'єму випуску виробів. В масовому і крупно-серійному виробництвах розробляють докладні технологічні карти, в яких всю зборку розбивають по переходах і по операціях у відповідності з складальною схемою. В картах указують вживане устаткування, складальний інструмент, пристосування і вимірювальний інструмент, а також контрольні операції з переліком вживаного при цьому інструменту. Крім того, в технологічних картах відображають всі додаткові роботи, які повинні бути проведені при складанні даного вузла (машини) наприклад, виконувана у ряді випадків пригінка окремих деталей або регулювання, пригінка з повторним складанням, пробне прокручування і ін.

Часто в процесі складання і після нього проводять випробування окремих вузлів і машини в цілому для виявлення якості складання і регулювання окремих вузлів і деталей. Всі ці роботи також потрібно включати в технологічний процес складання.

Крім технологічних карт, в масовому і крупно-серійному виробництвах для відповідальних і складних вузлів складають спеціальні інструкції, в яких докладно, часто навіть з ескізами, указують, порядок і прийоми виконання робіт, необхідний інструмент і способи контролю, а також підкреслюють неприпустимість іноді вживаних неправильних методів складання. Такі інструкції складають, наприклад, для складання шарикопідшипників, проведення випробувань і обкатки різних вузлів і всієї машини в цілому, регулювання якого-небудь складного вузла і т.п.

В дрібносерійному виробництві складають скорочені маршрутні технологічні карти, в яких в найзагальнішій формі вказують операції, які проводяться. В індивідуальному виробництві і при нескладному складанні в дрібносерійному можна обмежитися складанням схеми складання.

При розробці технологічного процесу залежно від об'єму випуску необхідно встановити організаційні форми і види складання, від яких, в значній мірі залежать як розподіл складальних переходів по операціях, так і оснащення та устаткування, що використовується.

Читайте також:

- Автоматизація виробничих процесів

- Безпечність виробничих процесів

- Бізнес-планування інвестиційного проекту. Розробка планів фінансового проекту

- Взаємодія процесів

- Взаємозв’язок фінансових потоків та інфляційних процесів

- Взаємозв’язок фінансових потоків та інфляційних процесів

- Види соціальних процесів.

- Визначення вартості лабораторних і технологічних досліджень

- Визначення необхідного технологічного обладнання та пристроїв для виконання технологічних операцій і розробка вимог, яким повинний відповідати кожен тип оснастки

- Визначення обсягу робіт та розробка графіку проведення внутрішнього аудиту.

- Визначення потреби у підготовці персоналу, цілей навчання, розробка навчальних планів і програм

- Визначення та розробка вимог до ПЗ

| <== попередня сторінка | | | наступна сторінка ==> |

| Виготовлення пружин і ресор. | | | Організаційні способи і форми складання. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |