РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Виготовлення пружин і ресор.

В тракторах і сільськогосподарських машинах широко застосовуються циліндричні гвинтові пружини стиску і розтягу з дроту круглого перетину (рис. 23). Звичайно пружини виготовляються з дроту діаметром від 1,5 до 10 мм.

За точністю виготовлення пружини поділяються на три групи. До першої групи відносяться пружини з допустимими відхиленнями зусилля і пружних переміщень ±5%, до другої групи ±10% і до третьої групи ±20%. У сільськогосподарських машинах, як правило, застосовуються пружини 3 групи точності. Пружини клапанів двигунів, регуляторів паливних насосів, пропускних клапанів гідросистем тракторів виготовляються по 1—2 групам точності.

Пружини стиску навиваються відкритою навивкою з кроком, що забезпечує просвіт між витками на 10—20% більше розрахункових осьових пружних переміщень кожного витка. Розрахункове осьове пружне переміщення витка визначається при максимальному робочому навантаженні. Кінцеві витки підтискаються до сусідніх витків, а торцеві поверхні пружини шліфуються перпендикулярно її осі. Цим досягається передача навантаження на пружину вздовж її осі.

Рис. 23. Типи пружин: а — стиску; б —розтягу.

Пружини розтягу забезпечуються причепами для передачі зусилля на пружини. Часто причепи виконуються у вигляді відігнутих витків. Пружини розтягу навиваються закритою навивною таким чином, щоб був забезпечений початковий натяг (тиск між витками). Цей натяг вибирається рівним 1/4—1/3 від граничної сили, при якій випробується пружина.

Щоб уникнути викривлення осі пружини стиску під навантаженням (втрата повздовжньої стійкості) довжина пружини звичайно не перевищує 4—6 зовнішніх діаметрів. Довжина пружини розтягу конструктивно не обмежується.

Пружини виготовляються з високо вуглецевих сталей 65 і 70 і легованих сталей 65Г, 60С2А, 50ХФА й ін. Холоднотягнені вуглецеві сталі 65 і 70 володіють в стані постачання механічними властивостями, що дозволяють застосовувати їх без гартування (твердість НВ255—285). Після виготовлення, пружини з цих сталей піддаються тільки відпуску для зняття напружень, що виникають в процесі волочіння і навивки в холодному стані. Пружини, виготовлені з гарячекатаних і відпалених сталей, піддаються гартуванню і відпуску до твердості НRС40—50. Вуглецевий пружинний дріт випускається діаметром до 8 мм трьох основних класів: нормальної міцності (III), підвищеної міцності (II) і високої міцності (І). Технологічний процес виготовлення пружин стиску включає наступні основні роботи: навивання, обрубування в розмір, піджим кінцевих витків, термічна обробка, шліфування торців пружини, контроль і випробування. При виготовленні пружин розтягу виконуються: навивка, обрубування в розмір, відгинання крайніх витків для утворення зачепів, термічна обробка, контроль і випробовування.

Виготовлення пружин із дроту діаметром до 8 мм звичайно проводиться холодним навиванням, із дроту більшого діаметру — гарячим навиванням.

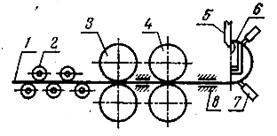

Рис. 24. Схема дії автомата для безоправочного навивання пружин:

1 - дріт; 2 - правильні ролики; 9 і 4 - транспортуючі ролики; 5 - ніж; 6 - упор; 7 - пальці; 8 - напрямні.

Для навивання застосовуються оправки, діаметр яких при холодній навивці трохи менший внутрішнього діаметру пружини з врахуванням пружних деформацій витків пружини, а при гарячій навивці дорівнює внутрішньому діаметру пружини. Температура нагрівання дроту при гарячій навивці в залежності від діаметру пружини вибирається від 800 до 1000 °С. У масовому виробництві холодне навивання пружин ведеться на автоматах.

Пружини з дроту діаметром до 4 мм на автоматах можна виготовляти безоправочним методом. На рисунку 24 показана схема дії такого автомата. Дріт, проходячи через правильні і транспортуючі ролики, подається на пальці 7, що згинають його в спіраль, так що утвориться пружина необхідного діаметру. Пружина необхідної довжини відтинається ножем 3 на упорі 6. Усі дії із змотування дроту з бухти і подачі його у верстат, навивці пружини, фіксації заданого кроку пружини, припиненню подачі дроту і відділенню заготовки відбуваються автоматично.

У серійному виробництві пружини навиваються на токарних верстатах з використанням циліндричних оправок. Кінець дроту, що навивається, закріплюється на оправці, встановленій в центрах або затиснутій в патроні. Верстат налагоджується на необхідний технологічний крок навивки. При навивці для створення необхідного натягу дріт проходить між двома колодками (дерев'яними), закріпленими в різцетримачі. Необхідна сила притискання колодок до дроту створюється за допомогою притискних болтів різцетримача. Якщо устаткування не дозволяє навивати пружини з необхідним кроком, то після навивки вони розводяться по кроку. Пружини, навиті холодним способом, розводяться в холодному стані, а пружини, навиті гарячим способом, — при температурі 700-850 °С в залежності від діаметру дроту.

Кінцеві витки пружини стиску повинні бути підгорнуті так, щоб на довжині 3/4— 1 витка вони майже стикалися із сусідніми робочими витками. Після шліфування торця товщина вільного кінця витка звичайно повинна складати близько 1/4 діаметру дроту. У великих пружинах для полегшення операції шліфування торців кінці дроту попередньо відтягаються в гарячому вигляді. При навивці на токарному верстаті підгорнуті витки утворяться після вимикання подовжньої подачі супорта.

Пружини, отримані холодним способом з попередньо підготовленого матеріалу (вуглецеві холоднотягнуті сталі), після навивки піддаються тільки відпуску в масляних або соляних ваннах при температурі 250—320 °С протягом 15—30 хв в залежності від діаметру дроту. Пружини, навиті гарячим або холодним способом з відпаленого матеріалу, піддаються термічній обробці, яка поділяється на попередню (нормалізація, відпуск) і остаточну (гартування з наступним відпуском). Так пружини з дроту 60С2А при попередній термічній обробці нагріваються до температури 850—860°С за час 20—40 хв і охолоджуються на повітрі. При остаточній термічній обробці пружини гартуються в олії попереднім нагріванням до температури 850—870 °С й витримкою 20—50 хв. Після гартування проводиться відпуск протягом 30—60 хв із нагріванням до температури 400—425 °С. Твердість такої пружини після термічної обробки повинна складати HRC40—49.

У масовому і крупносерійному виробництвах торці пружин невеликих розмірів шліфують на плоскошліфувальних верстатах торцем круга. Застосовуються також спеціальні верстати для шліфування обох торців пружини одночасно.

Для захисту від корозії на пружину наносять захисні покриття. Контроль пружини полягає в перевірці зовнішнього і внутрішнього діаметрів, вільної довжини пружини і відхилення її осі від торцевої площини (в пружин стиску) або від площини симетрії причепів (в пружин розтягу). Потім пружина піддається навантаженням. Пружина, стиснута до робочої довжини, повинна створювати силу, що відповідає навантаженню у встановлених межах. Для випробувань в дрібносерійному і серійному виробництвах можуть бути використані вагові пристрої. У зв'язку з тим, що відхилення діаметра дроту і діаметру пружини в межах допусків дуже впливають на характеристику пружини, для одержання пружин з робочими зусиллями у вузьких інтервалах проводиться їх сортування на групи. У масовому виробництві контроль і сортування пружин виконуються автоматично.

Рис. 25. Ресора.

Листові ресори (рис. 25) складаються з декількох накладених один на одного листів різної довжини. Вони виготовляються головним чином з легованих сталей 60С2, 60С2Н2А та ін. Складання ресор проводиться із заздалегідь підготованих і термічно оброблених листів, отриманих зі стрічкового прокату, що найбільш часто має прямокутний профіль. Після розрізання стрічки на окремі листи і надання їм відповідної форми в гарячому стані проводиться термічна обробка: гартування в олії з нагріванням до температури 840—860 °С і відпуск при температурі 400—450 °С до твердості НRС 38—45. Після термічної обробки листи ретельно очищуються від окалини за допомогою шротоструменевої обробки, що одночасно збільшує їх втомну міцність. Перед складанням ресорні листи змазують графітовою змазкою для зменшення сил тертя між ними.

Читайте також:

- Вибір способу виготовлення заготовки. Попереднє проектування заготовки.

- Виготовлення виробів з полімерних матеріалів

- Виготовлення виробів на основі рідких полімерів

- Виготовлення гайок і шайб.

- Виготовлення деталей із склопластика

- Виготовлення дисків.

- Виготовлення до обробки яєць

- Виготовлення з кремів бордюрів, орнаменту, квітів і т.д

- Виготовлення зірочок.

- Виготовлення зубів і штифтів.

- Виготовлення колінчатих валів і осей.

- Виготовлення ланок ланцюгів.

| <== попередня сторінка | | | наступна сторінка ==> |

| Виготовлення хрестовин. | | | Розробка технологічних процесів складання. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |