РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Основні відомості про механічні процеси

До механічних процесів відносяться:

1. подрібнення;

2. дозування;

3. перемішування;

4. формоутворення (брикетування, гранулювання, тощо) та ін.

Процеси подрібнення використовують у тих випадках, коли необхідно зменшити розміри частинок сипкого матеріалу без надання їм певної форми.

Сепарування (розділення, класифікацію) застосовують для розділення сипких матеріалів на фракції, які відрізняються розмірами, формою, швидкістю осадження в рідкому чи газовому середовищі і т.д. Для сепарування використовують машини та апарати в залежності від ознаки чи властивості, за якою розділяють сипкий матеріал.

Під час дозування та змішування різноманітних рідких, пастоподібних та сипких компонентів утворюються суміші з певними якісними показниками для переробки їх у готовий продукт. Прикладами можуть бути змішування борошна, води, солі, дріжджів і інших компонентів для приготування хлібобулочних виробів на хлібозаводах будь-яких компонентів, для складання шихти для виплавлення чавуну, змішування компонентів для виробництва інших виробів.

Мета змішування – це також отримання партії продукту за якимось заданим показником сировини чи готового продукту. Прикладами можуть бути складання партії продукту однакової вологості, формування продукту з однаковими показниками якості. Складання партії сировини або формування сорту продукту проводять на основі математичних моделей змішування. Точність складу забезпечується за допомогою технологічної операції дозування. Однорідність характеристик партії або сорту продукту досягають ретельним перемішуванням в спеціальних змішувачах. Інколи достатня однорідність продукту забезпечується транспортною або технологічною операцією (переміщенням сипкої суміші шнеками, заміс тіста).

Процеси перемішування використовуються в промисловості для утворення однорідних продуктів з певними властивостями, а також для інтенсифікації технологічних процесів. Властивості продуктів визначаються умовами проведення наступних операцій чи якістю сировини проміжного або готового продукту.

Перемішування здійснюють різними способами в різноманітних апаратах з мішалками, а також в газових і рідинних потоках. Ефективність перемішування оцінюють ступенем отриманої однорідності в об’ємі апарата, за певний час перемішування, що необхідний для отримання заданої однорідності.

Якщо перемішування застосовують для інтенсифікації технологічних процесів, його ефективність визначають ступенем інтенсифікації процесу, наприклад, збільшенням коефіцієнтів тепло- та масо передачі, розчинення, тощо. Процес перемішування та його якість оцінюють моделями, заснованими на різноманітних уявленнях про природу розглядаю чого процесу.

Процеси формоутворення. Процеси формоутворення (пресування, гранулювання, таблетування) призначені для перетворення сипких або рідких речовин у тверді із зазначеною формою (гранули, пігулки, тощо).

Під формоутворенням розуміється зєднання сипких продуктів у більш крупні утворення (гранули, брикети, таблетки). Під час формоутворення сипкий продукт ущільнюється, збільшується його обємна маса, що спрощує його зберігання, транспортування та споживання, або інше використання. Під час ущільнення сипких продуктів вони настільки зближуються між собою, що сили міжмолекулярного протягування стають помітними і призводять до зміцнення гранул чи брикетів.

Процеси формоутворення використовують під час брикетування вугілля, торфу, комбікормів, лікарських препаратів тощо. Надають певної форми металам, пластмасам, тістовим виробам, куванням, пресуванням, вичавлюванням, штампуванням, волочінням, вальцюванням та іншими технологічними засобами.

2.Подрібнення.

Подрібнення використовують у різних галузях промисловості метою зменшення розмірів кускових матеріалів (подрібнення руд, гірських порід, вугілля, мінералів, зерна, пластмас, напівфабрикатів та готових матеріалів) до визначених розмірів шляхом роздавлювання, розколювання, розламування, різання, розпилювання, розбивання, розривання. Під подрібненням розуміють тільки зменшення крупних шматків. Мілкі кускові матеріали підлягають мілкому здрібненню або розпилу.

Крупними вважають подрібнення кусків із середнім поперечним розміром від 1000 до 200 мм, середнім – від 250 до 50 мм, мілким – від 50 до 20 мм і тонким (розмелом) від 20 до 3 мм. Дуже тонке подрібнення використовують коли кінцевий продукт повинен мати розмір – десяті і соті частки міліметра.

У більшості випадків спосіб подрібнення та відповідну подрібнюючи машину вибирають в залежності від фізичних властивостей і початкових розмірів матеріалу.

Важливою характеристикою процесу подрібнення є витрати енергії. Є дві гіпотези, що визначають витрати енергії в залежності від степені подрібнення – пропорційність затрат енергії площі новоутвореної поверхні матеріалів та пропорційність затрат енергії об’єму (або лінійним розміром) подрібненої сировини. Жодна з цих гіпотез не має кількісного визначення і не завжди узгоджується з практичними дослідженнями. Але є основні принципи подрібнення, додержання яких забезпечить найменші затрати енергії.

Подрібнення треба вести тільки до певного ступеня, згідно використання сировини. Частки матеріалу, що мають ці нормовані розміри, повинні негайно вилучатися з машини.

Всі машини за ступенем подрібнення поділяють на три групи:

1. машини для крупного (попереднього) подрібнення;

2. машини для середнього і мілкого подрібнення;

3. машини для тонкого подрібнення (розмелу).

Куски матеріалу до і після подрібнення звичайно не мають правильної форми. Тому у практиці розміри кусків визначають через розміри отворів сит, які просіюють сипкий матеріал до і після подрібнення.

За розмірами кусків вихідної сировини і кінцевого продукту дробіння умовно поділяють на класи.

Твердий матеріал можна подрібнити і зруйнувати до частинок потрібного розміру такими способами:

1. роздавлюванням або розчавлюванням;

2. розколюваннм;

3. розламуванням;

4. різанням;

5. розпилюванням;

6. розтиранням;

7. розбиванням;

8. розриванням.

2.1. Роздавлювання (рис.14, а). Тіло під впливом навантаження деформується по всьому об’єму і, коли внутрішнє напруження в ньому перевищить границю міцності на стик руйнується. У результаті такого руйнування утворюються частинки різного розміру і форми.

Рис. 14. Способи подрібнення матеріалів

2.2. Розколювання (рис. 14, б). Тіло руйнується на частинки в місцях концентрації найбільших навантажень, які передаються клиноподібними робочими елементами подрібнювача. Частинки, що утворюються при цьому, більш однорідні за розмірами і формою, хоча форма, як і під час роздавлювання, мінлива. Спосіб розколювання досконаліший порівняно з роздавлюванням, оскільки дає можливість регулювати розмір одержуючи частинок.

2.3. Розламування (рис. 14, в). Тіло руйнується під впливом згинальних сил. Розміри і форми частинок після розламування приблизно такі самі, як і після розколювання.

2.4. Різання (рис. 14, г). Тіло ділиться на частинки наперед заданих розмірів і форми. Процес повністю керований.

2.5. Розпилювання (рис. 14, д). Результати такі самі, як і після різання. Процес цілком керований, а частинки мають наперед визначені розміри і форму.

2.6. Розтирання (рис. 14, е). Тіло подрібнюється під впливом стискальних, розтягувальних і зрізувальних сил. Утворюється дрібний порошкоподібний продукт.

2.7. Розбивання (рис. 14, є, ж). Тіло розпадається на частинки під дією динамічного навантаження. У випадку сконцентрованого навантаження створюється ефект, схожий на той, який має місце під час розколювання, а в разі розподілу зусиль на весь об’єм тіла ефект руйнування схожий на ефект роздавлювання. Розрізняють руйнування тіла обмеженим і вільним ударами. У випадку обмеженого удару (рис. 14, є) тіло руйнується між двома робочими органами подрібнювача, а при вільному ударі (рис. 14, ж) тіло руйнується в результаті зіткнення його з робочим органом подрібнювача або іншими тілами в польоті.

2.8. Розривання (рис. 14, з). Тіло руйнується під дією розтягувальних сил у результаті виникнення напруження в матеріалі, яке перевищує границю міцності на розрив.

У практиці часто комбінують різні способи дробіння матеріалів. Так, наприклад, розтирання завжди супроводжується роздавлюванням чи розбиванням, розламування – розколюванням або роздавлюванням.

Вибір способу подрібнення залежить від фізичних властивостей і розмірів матеріалу. Основне значення має твердість. Дуже тверді матеріали недоцільно розривати, роздавлювати або стирати, бо вони стійкі проти таких дій. Для них найкращим способом подрібнення буде розбивання або розколювання.

Машини, що призначені для подрібнення твердих матеріалів, повинні працювати якомога повільніше (зменшується спрацювання машин дрібними твердими частинками).

Матеріал в кусках великих розмірів найкраще добити роздавлюванням або розколюванням. Розтирання у цьому випадку недоцільне. Для матеріалів у вигляді кусків середніх розмірів дробіння має ґрунтуватися на розколюванні або розбинанні. Дуже дрібні матеріали найкраще подрібнювати розтиранням або розбиванням, для них зовсім непридатні способи роздавлювання аюо розламування.

Структура матеріалу також може істотно впливати на вибір способу дробіння. Для волокнистих матеріалів треба використовувати машини, дія яких ґрунтується на різанні або розриванні. Очевидно, у цьому випадку роздавлювання не дасть позитивних результатів.

Процес подрібнення вимагає значних витрат енергії, тому визначення величини використання енергії на подрібнення є основною проблемою в теорії подрібнення.

Усі подрібнювачі можна розділити на такі основні групи:

1. розколю вальної і розламуючої дії;

2. роздавлюючої дії;

3. стирально-роздавлюючої дії;

4. ударної дії;

5. різальні машини;

6. колоїдні подрібнювачі.

В основі цієї класифікації покладено головний спосіб, ким подрібнюється матеріал у подрібнювачі.

Існує класифікація подрібнювачів (дробарок) за крупністю одержуючих частинок: крупного, середнього і мілкого подрібнення та млини: тонкого, колоїдного подрібнення.

Дробарки розколюючої і розламуючої дії.Ці дробарки виявились особливо ефективними при крупному і середньому подрібненні. До них належать щокові і конусні дробарки.

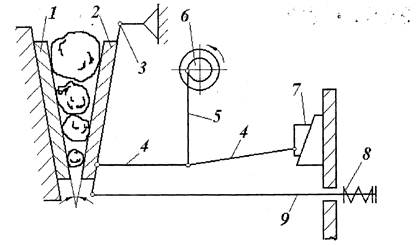

Щокові дробарки можна використовувати для подрібнення гірських порід, вугілля, вапнякового каменю, а також інших будівельних матеріалів. Схему щокової дробарки наведено на рис. 15. Робочими елементами щокових дробарок є дві щоки: нерухома 1 і рухома 2, що коливається на осі 3. Щоки утворюють пащу в яку зверху подається матеріал.

Рис. 15. Схема щокової дробарки

1 – нерухома щока; 2 – рухома щока; 3 – вісь; 4 – розпірні плити; 5 – шатун; 6 – ексцентричний вал; 7 – клини; 8 – пружина; 9 – тяга

Під час зближення щік куски матеріалу руйнуються, а під час розходження подрібнений матеріал випадає крізь нижню щілину в пащі. Приводить у дію щоку шатун 5, з’єднаний з ексцентриковим валом 6. Шатун з’єднаний шарнірно з рухомою щокою через розпірні плити 4. Тяга 9 і пружина 8 створюють натяг у рухомій системі і сприяють холостому ходу рухомої плити. Ширину випускної щілини регулюють взаємним переміщенням клинів 7.

Основні переваги щокових дробарок: простота і надійність конструкції, широка зона застосування, компактність і простота обслуговування. До недоліків слід віднести: періодичний характер дії на матеріал (тільки під час зближення щік) і неврівноваженість рухомих мас, що спричинює шум і вібрацію під час дробіння. Ступінь подрібнення зростає зі збільшенням кута захвату α. Проте для того, щоб куски матеріалу не виштовхувались з дробарки під тиском щік, кут захвату не повинен бути більшим від подвійного кута φ тертя матеріалу. Звичайно α=(15-22)º.

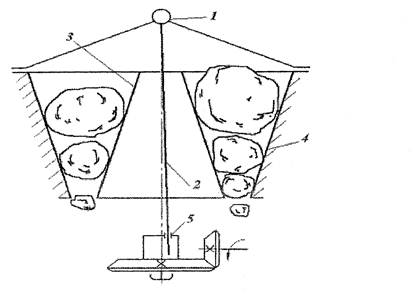

Конусні дробарки. У конусній (граційній) дробарці (рис. 16) матеріал подрібнюється безперервним розчавлюванням його між двома конусами. Зовнішній конус 4 нерухомо зв’язаний з рамою дробарки, а внутрішній 3 закріплений на валу 2. Вал підвішено вгорі на кульовій опорі 1, яка жорстко з’єднана з корпусом. Нижній кінець вала ексцентрично закріплено в стакані 5, який приводиться в рух через конічну зубчату передачу. Під час обертання вала внутрішній конус дробарки наближається до однієї сторони нерухомого конуса, руйнуючи матеріал, а з іншого боку подрібнений матеріал випадає крізь вихідну щілину, яка в цей час розширюється. Отже, на відміну від щокових дробарок у конусній процес руйнування матеріалу і видалення його із зони подрібнення відбувається безперервно.

Рис. 16. Схема конусної дробарки

1 – кульова опора; 2 – вал; 3 – внутрішній конус; 4 – зовнішній конус; 5 - стакан

Дробарки роздавлювальної (розчавлювальної) дії.Основним способом подрібнення в машинах цього типу є роздавлювання матеріалу між двома робочими поверхнями. При цьому одна з поверхонь або обидві повинні бути рухомими. До найпоширеніших у промисловості дробарок роздавлю вальної дії відносяться валкові дробарки. Їх використовують для середнього і тонкого подрібнення зерна в млинах і на крупорушках, солоду на пивоварних заводах, плодів і овочів на консервних заводах і т.д. робочою частиною валкових дробарок служать горизонтальні валки, кількість яких може бути різною. Найпростіша дробарка має один валок, який обертається навколо горизонтальної осі паралельно нерухомій робочій щоці. У цьому випадку дробіння відбувається між нерухомою щокою і валком, що обертається. Проте найчастіше дробарки мають пару або кілька пар валків. Парні валки обертаються назустріч один одному і подрібнення відбувається між валками. Схему валкової дробарки зображено на рис. 17. Дробарка складається з валків 2 і 3. Підшипники валка 3 нерухомі, а валка 2 – рухомі. Останні утримуються за допомогою пружини 1, що дає можливість валку 2 зміщуватись, коли у дробарку потрапляють надто міцні сторонні предмети. Розмір кусків продукту визначається шириною щілини між валками.

Рис. 17. Схема вальцової дробарки: 1 – пружина; 2 – валок; 3 – валок

Валкові дробарки компактні і надійні в роботі. Гладенькі валки для подрібнення зерна мають діаметр 250-350 мм, швидкість обертання валків 2,5-5 м/с. Для розмелювання зерна використовують валки з рифленою поверхнею. Рифлі утворюють деякий кут з твірною вала. Такі валки не тільки роздавлюють, а й розколюють матеріал. Розмір кусків матеріалу, який надходить на дробіння, має бути в 20-25 разів меншим від діаметра гладеньких валків в 10-12 разів меншим від діаметра рифлених валків.

Дробарки розтирально-роздавлюючої дії. У машинах цього типу матеріал дробиться комбіновано під дією прямого роздавлювання з розтиранням. Щоб мати розтиральний ефект, поверхні, який роздавлюють матеріал, повинні у відповідних точках мати різницю лінійних швидкостей руху. Це і передбачено в усіх конструкціях дробарок розтиральної дії. До них належать: жорна, бігуни і дискові млини. Ці дробарки використовують для дрібного і тонкого подрібнення. У цій дробарці (рис. 18) матеріал дробиться під дією двох важких котків 2, які котяться по дну чаші 4, в яку завантажують подрібнюючий матеріал. Котки обертаються навколо вертикальної осі 5 зубчатою передачею. Навколо горизонтальних осей 3 котки обертаються завдяки тертю між циліндричною поверхнею котків і матеріалом у чаші. Накопичуючі великі куски дуже міцного матеріалу, котки можуть підніматися кривошипами 1, що запобігає поломці машини.

Рис. 18. Схема бігунів: 1 – кривошипи; 2 – важкі котки; 3 – горизонтальні осі;

4 – чаша; 5 – вертикальна вісь

Ці дробарки були дуже поширені в багатьох галузях промисловості до появи барабанних млинів були дуже поширеними дробарками. Тепер роль їх дещо зменшилась, але там, де подрібнюють в’язкі матеріали і дробіння поєднується з перемішуванням, їх ще використовують.

Дробарки ударної дії. У цих дробарках матеріал дробиться ударними навантаженнями, яке може виникнути під час падіння подрібнюючи ми органами в польоті, зіткнення в польоті самих частин матеріалу одна з одною. До дробарок ударної дії відносять молоткові, барабанні, дезінтегратори.

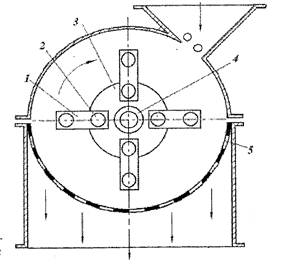

Молоткові дробарки (рис. 19) застосовують для дробіння зерна, картоплі, солоду, кісток, шквари та інших матеріалів. Робочими органами дробарки служать молотки 1, вільно насаджені на стрижні 2 дисків 3, змонтованих на валу 4. Під час обертання вала молотки стають у радіальне положення і б’ють куски матеріалу, який завантажують у живильник. Матеріал вивантажують крізь сито 5, величина отворів якого визначає ступінь подрібнення матеріалу. Колова швидкість на кінцях молотків дробарки повинна бути достатньою, щоб забезпечити руйнування матеріалу в момент удару. Під час дробіння зерна вона становить 70-90 м/с. Кількість обертів ротора (вала з дисками) дробарки для зерна – 2100 об/хв, дробарки для кісток – 2800-3000 об/хв. Продуктивність молоткових дробарок визначається експериментально.

Рис. 19. Схема молоткової дробарки: 1 – молотки; 2 – стрижні; 3 – диски;

4 – вал; 5 – сито

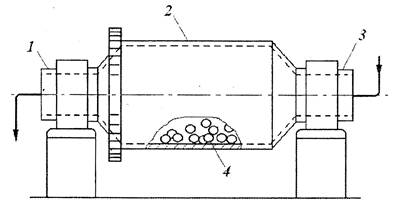

Барабанні млини (рис. 20) широко використовують для тонкого помелу матеріалу для багатотонних виробництв вугілля, цементу, тощо. Робочими елементами цих млинів є захищений броньованими плитами барабан 2 і завантажені в нього подрібнювальні органи 4 (кулі, стрижні, морська галька і т.д.). Під час обертання барабана тіла відцентровою силою притискаються до його стінки, піднімаються на деяку висоту, а потім падають або скочуються вниз. Якщо в барабані перебуватиме подрібнюючий матеріал, то перемелюючи органи подрібнюють його биттям під час падіння, роздавлюванням і розтиранням під час скочування.

Рис. 20. Схема барабанного млина: 1 – цапфа; 2 – барабан; 3 – барабан;

4 – подрібнюючі складові

Подається матеріал у млин і виводиться з нього крізь порожнисті цапфи барабана 3 і 1. Переміщується матеріал під дією різниці його рівнів на вході і виході, а також під дією обертання барабана. Подрібнений матеріал вивантажується крізь цапфу 1 під дією власної ваги або з потоком повітря, висмоктую чого вентилятора.

Дезінтегратор (рос. дезинтегратор, англ. disintegrator, scrubber, нім. Desintegrator m, Schleudermühle f) – Стержнева дробарка або млин, машина для руйнування крихких малоабразивних матеріалів (сухої глини, вугілля, коксу, солі, торфу, сірки тощо). Складається з двох роторів (кошиків), які обертаються у протилежні сторони, насаджених на співвісні вали і взятих в кожух. На дисках роторів по концентричних колах розташовані 2-4 ряди циліндричних пальців (бил) так, що кожний ряд одного ротора вільно проходить між двома рядами іншого. Крупність завантажуючого матеріалу 60-90 мм, а дробленого 0,5-0,1 мм. При подрібненні вугілля продуктивність дезінтегратора великого розміру (діаметр ротора 1250 мм) становить 80-90 т/год.

Відео: www.youtube.com/watch?v=KNhFD_OEBHY

Різальні машини. Застосовують для подрібнення полімерів, буряків, моркви, картоплі, мяса, трав. Під час різання зменшується їх сумарна поверхня, яка активно бере участь у наступних масообмінних процесах, змінюються властивості обробляючої продукції. Робочим органом різальних машин є ніж. Ножам різальних машин надають обертового, поступального, поворотно-поступального, планетарного і вібруючого руху. За ступенем подрібнення різання може бути крупним, середнім, дрібним і тонким. У різальних машинах застосовують дискові, серпоподібні і прямокутні ножі. Якщо робоча кромка ножа має зубчату форму, ножі називають пилками. Найбільшого поширення у промисловості набули дискові і відцентрові різалки, вовчки і кутери.

На рис. 21 зображені схеми багатодискових машин для різання мˊяса і м’ясопродуктів. Сало різка (рис. 21, а), призначена для попереднього подрібнення жиру-сирцю, складається з корпуса 7, завантажувального бункера 4 і двох паралельних валів 3 і 5. На першому закріплено дискові ножі 2 з проміжними шайбами 1 і затягувальними гайками; на другому – порожнистий барабан 6 з кільцевими рівчаками для лез ножів.

Рис. 21. Схема багатодискових різальних машин: а – салорізка; б, в – мˊясорізка

Колова швидкість ножів у багато разів більша колової швидкості барабана, який служить живильником. Ця різниця швидкостей забезпечує перерізування сировини. Для очищення робочих поверхонь від прилиплих шматочків сировини встановлені скребки.

Багатодискові мˊясорізки (рис. 21, б) використовують для розрізування кусків мяса на смуги певної ширини. У корпусі 1 із завантажувальним бункером змонтовані вал 3 з дисковими ножами 2 і напрямний гребінець 4. Якщо багатодискові машини подрібнюють м'ясо, яке подає транспортер 2 (рис. 21, в), то в них монтують шайбу 1, яка не дає можливості мˊясу виноситись ножами.

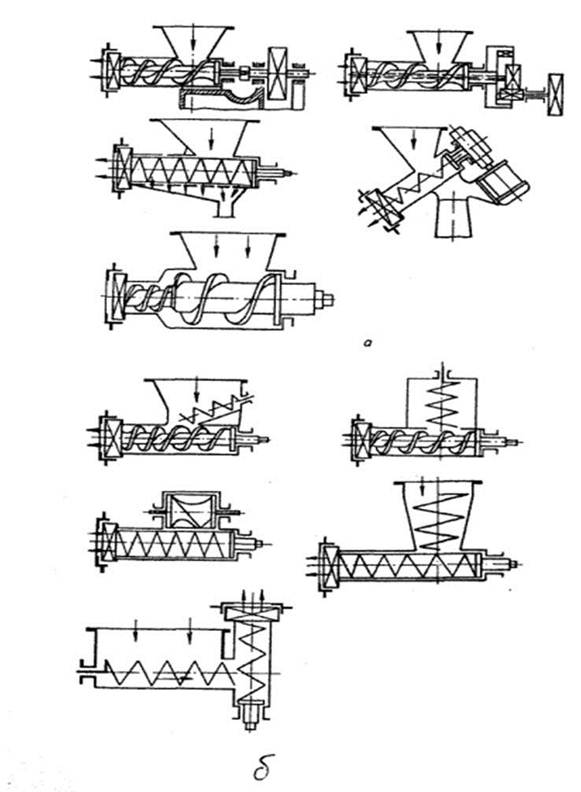

Вовчки призначені для подрібнення мˊяса, хліба, картоплі та інших продуктів. У більшості цих машин передбачена механізована подача сировини. Конструкцію цих промислових вовчків запозичено від побутових м’ясорубок, лише збільшено геометричні розміри робочих органів. За основну характеристику вовчка беруть діаметр дискової сітки: для промислових типів – 80-300 мм; кількість обертів червˊяка 100-200/хв для тихохідних 200-300 для середніх і понад 300 для швидкохідних машин.

Вовчки – універсальні машини безперервної дії, призначені для подрібнення охолодженого і замороженого м’яса, субпродуктів, жирової і жиром´якотної сировини. Широке застосування вовчків у м’ясній промисловості пов’язано з їх позитивною якістю: висока продуктивність, простота конструкції основних механізмів, легкістю збирання і розбирання для санітарної обробки і подальшої роботи, забезпечення передаючих механізмів запобіжними пристроями на випадок перевантаження, зручність в обслуговуванні і експлуатації, надійність у роботі і можливість включення в поточно-механізовані лінії.

Основні частини вовчка – механізми подачі, подрібнення і привод. Механізм подачі має завантажувальний бункер в якому змонтовано живильник (примусова подача), або він відсутній (подача сировини самопливом). По конструкції живильники бувають одно і двох шнекові, спіральними, лопатевими, пальцевими, їх розміщення відносно механізму подачі може бути верхнім, паралельним або боковим паралельним, перпендикулярним, кутовим і одновісним (мал.16.1).

Механізм подрібнення вовчка представляє собою послідовне чередування нерухомих решіток і обертаючих ножів (мал.16.2).

У даний час одержали поширення вовчки, що поряд із подрібненням виконують і інші технологічні операції – змішування, жиловку, соління, наповнення фаршем оболонок при виробництві ковбасних виробів.

Читайте також:

- D - порушення стану свідомості (Disability).

- I. ОСНОВНІ ЕТАПИ ВИКОНАННЯ КУРСОВОЇ РОБОТИ

- II. Основні закономірності ходу і розгалуження судин великого і малого кіл кровообігу

- II. Основні засоби

- II. ОСНОВНІ ПОВНОВАЖЕННЯ ТРУДОВИХ КОЛЕКТИВІВ

- II.3. Основні способи і прийоми досягнення адекватності

- III. Основні обов'язки робітників та службовців

- IV. Основні обов'язки адміністрації

- IX. Відомості про військовий облік

- IX. Відомості про військовий облік

- Q Конституція України від 28 червня 1996 р. // Відомості Верховної Ради України – 1996 - № 30 – Ст. 141

- V Практично всі психічні процеси роблять свій внесок в специфіку організації свідомості та самосвідомості.

| <== попередня сторінка | | | наступна сторінка ==> |

| Тема 4. Механічні процеси | | |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |