РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Контроль виробництва бетонної суміші.

Контроль якості вихідних матеріалів.

Вихідними матеріалами для виготовлення бетону є: цемент, заповнювачі, добавки та вода. Перед отриманням бетону необхідно перевірити якість кожного з цих матеріалів. Для цього виконують їхнє випробування згідно до вимог відповідних стандартів.

При контролі якості цементів (в'яжучих речовин) у першу чергу контролюють їхню активність (марку). Для цього виготовляють зразки-призми розміром 4 х 4 х 16 см із розчину складу “цемент : пісок” = 1:3 при водоцементному відношенні, яке відповідає нормованій величині густини розчину. Виготовлені зразки, повинні твердіти в нормальних температурно-вологісних умовах, які встановлено державними стандартами. Звичайно, будівельні лабораторії підприємств із виготовлення бетону не мають можливості проводити стандартні випробування в'яжучих речовин, тому, при контролі їхньої якості враховують дані сертифікатів на ці матеріали, які надають їхні постачальники.

У якості основних контрольованих параметрів заповнювачів застосовують їхній: гранулометричний склад, наявність пилуватих та глинистих домішок.

Гранулометричний склад заповнювачів визначають розсіюванням проби заповнювача скрізь сита, які мають відповідні (установлені стандартами) розміри комірок. Потім визначають залишки (у процентах) заповнювача на кожному із сит від маси проби і порівнюють ці величини з наведеними у державних стандартах.

Наявність і кількість пилуватих і глинистих часток у заповнювачі визначають методом відмулювання. Для цього виміряну пробу сухого заповнювача завантажують у ємність, куди потрохи заливають воду так, що вона повільно зливалася через крайки ємності. Промивання заповнювача виконують до того моменту, коли вода набуде прозорості. Після цього, воду зливають, заповнювач, який залишився у ємності висушують та зважують. Різниця у масі заповнювача до відмулювання і після нього показує наявність і кількість у ньому пилуватих і глинистих часток. Отримані результати порівнюють із вимогами державного стандарту. Якщо кількість пилуватих і глинистих часток перевищує припустимі значення, заповнювач піддають підготовці, яка полягає у його промиванні (дивись розділ 2).

При виробництві бетонної суміші необхідно забезпечити виконання двох умов:

1. Кількість компонентів бетонної суміші в її об'ємі повинна відповідати розрахунковій величині.

2. Бетонна суміш повинна бути однорідною. Тобто її компоненти повинні бути рівномірно розподілені у її обсязі.

Точність дозування компонентів бетонної суміші забезпечується точністю їхнього виваження дозаторами. Для контролю точності дозування періодично перевіряють роботу дозаторів шляхом контрольних зважувань проб компонентів бетонної суміші. Для цього виважену пробу компонента бетонної суміші за допомогою дозатора виважують на контрольних вагах і визначають похибку дозування. Якщо точність дозування виявиться меншою ніж та, що регламентується нормативними документами, виконують регулювання дозатора й знову перевіряють точність його роботи.

Однорідність бетонної суміші. Основним критерієм якості бетону в конструкціях є його міцність при стиску, яка характеризується, як абсолютною величиною, так і однорідністю бетону. Однорідність же бетону характеризується коефіцієнтом варіації його міцності.

Примітка. Коефіцієнт варіації міцності бетону показує відхилення міцності бетону одного складу, виготовлених на одних матеріалах, у різних зразках від середнього значення його міцності.

Критерієм же якості перемішування бетонної суміші є однорідність розподілу компонентів у її об'ємі. Проте висока однорідність розподілу в суміші компонентів не завжди визначає високу однорідність бетону по міцності, що залежить від характеру контактів на межах поділу фаз, розподілення води в мікропорожнинах цементних зерен і т.п. Визначення однорідності по аналізах свіжовиготовленої суміші має одну важливу перевагу перед визначенням міцності затверділого бетону - це експресний характер одержуваних результатів. Таким чином, сьогодні не можна відмовитися від жодного з двох методів аналізу термінів перемішування, розглядаючи отримані по ним результати, як ті, що доповнюють один одного.

Однорідність бетонної суміші визначається, або безпосередньо, або за коефіцієнтом варіації міцності бетону. Крім того, відомо (дивись розділ 2), що з подовженням терміну перемішування бетонної суміші, її однорідність підвищується. Тобто за однорідністю бетонної суміші можна визначити термін перемішування її компонентів - термін отримання бетонної суміші.

Максимум середньої міцності бетону досягається при величині тривалості перемішування меншої, чим необхідно для досягнення максимально можливої однорідності. Тому виникає питання, який показник варто прийняти для оцінки однорідності бетону: однорідність бетонної суміші, або однорідність бетону?

Безперечно одне. При виготовленні бетонної суміші, безумовно, потрібно отримувати її як можна більше однорідною. Тоді зменшуються чинники, які впливатимуть на однорідність бетону, тобто підвищиться його якість.

Методи аналізу свіжовиготовленої бетонної суміші.Найпростішими методами аналізу однорідності свіжовиготовленої бетонної суміші є визначення розмірів її рухливості й об'ємної маси.

Визначення рухливості бетонної суміші.

Для одержання реологічних характеристик бетонної суміші застосовують спеціальні прилади, що за принципом дії можна розділити на п'ять груп (рис. 21.1):

Рис. 21.1. Схеми приладів для визначення реологічних властивостей

цементного тіста і бетонної суміші:

1. Прилади, засновані на визначенні швидкості витікання цементного тіста або бетонної суміші через капіляр, трубку або отвір визначеної форми й розміру. Випробування можна проводити під дією заданого тиску. Ці прилади частіше усього використовують для оцінки реологічних властивостей цементного тіста.

2. Прилади, засновані на вимірі глибини проникання в цементне тісто або бетонну суміш конуса або іншого тіла (конічний пластометр МДУ й ін.). Найбільше точні результати одержують при випробуванні цементного тіста.

3. Прилади, засновані на визначенні швидкості занурення або спливання кульки визначеної маси й розмірів (прилад Дєсова й ін.). Випробування звичайно проводять при вібруванні суміші.

4. Прилади, засновані на вимірі зусилля висмикування із суміші рифлених платівок, стрижнів або циліндрів.

5. Прилади, засновані на обертанні коаксіальних циліндрів, між якими знаходиться бетонна суміш. При цьому може обертатися, або внутрішній, або зовнішній циліндр. При випробуванні вимірюють швидкість обертання й зусилля, необхідне для подолання опору бетонної суміші.

При визначенні реологічних властивостей бетонної суміші або цементного тіста часто використовують вібраційні впливи. У цьому випадку віскозиметри або встановлюють на вібраційні устрої, або в їхні конструкції передбачають можливість створення вібраційного впливу на бетонну суміш, причому іноді передбачають можливість широкої зміни параметрів впливу (частоти й амплітуди коливань).

Подібні випробування необхідно проводити, тому що на практиці широко використовують вібрацію для полегшення транспорту й укладки бетонної суміші в конструкції і вироби.

Варто зауважити, що точність і коректність визначення реологічних властивостей бетонної суміші залежить від її структури і складу. Чим вище однорідність, тим коректніше випробування. Найкращі результати досягаються при випробуванні цементних паст. Із збільшенням утримання заповнювача, особливо великого, підвищується роль тертя і випадкових факторів, зростає розкид результатів випробувань. Необхідно враховувати, що склад бетонної суміші й розміри часток складових визначають розміри, використовуваних віскозиметрів: із збільшенням розмірів часток складових повинні збільшуватися обсяги випробуваної бетонної суміші і робочі розміри приладів, що у діючих перетинах повинні бути в 3-4 рази більше граничного розміру великого заповнювача.

Реологічні властивості орієнтовно можна визначати на основі стандартних випробувань, проте точність визначення в порівнянні зі спеціальними віскозиметрами знижується. Порівняно просто можна орієнтовно визначити структурну грузькість суміші і при зануренні або спливанні кульки з бетонної суміші, наприклад, на спрощеній установці, яку показано на рис. 21.2.

Для оцінки консистенції бетонної суміші і її технологічних властивостей, тобто властивостей, що визначають спроможність заповнювати дану форму й ущільнюватися у процесі укладки, запропоновано багато засобів, розмір і фізична сутність яких залежать від методу випробувань. Звичайно технологічні властивості оцінюються показником рухливості або жорсткості бетонної суміші.

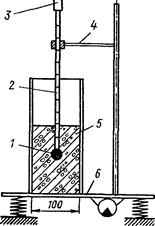

Рис. 21.2. Схема найпростішого кулькового віскозиметра:

1- сталева кулька, 2-вимірювальна штанга, 3- привантаження 4 - штатив,

5-форма, 6- вібростіл

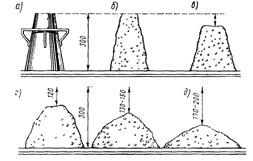

Для визначення рухливості, тобто спроможності суміші розпливатися під дією власної маси й зв'язаності бетонної суміші, служить стандартний конус (рис. 21.3,а). Він являє собою усічений, відкритий з обох боків конус із листової сталі завтовшки 1 мм. Висота конуса 300 мм, діаметр нижньої основи 200 мм, верхньої - 100 мм. Внутрішню поверхню форми-конуса й піддон перед випробуванням змочують водою. Потім форму встановлюють на піддон і заповнюють бетонною сумішшю у три прийоми, ущільнюючи суміш штикуванням. Після заповнення форми й видалення надлишків суміші форму негайно знімають, піднімаючи її повільно і строго вертикально нагору за ручки. Рухлива бетонна суміш, звільнена від форми, дає осадку або навіть розтікається. Мірою рухливості суміші служить розмір осадки конуса, що вимірюють відразу ж після зняття форми (рис. 21.3,г). З кожного замісу пробу беруть два рази, вимірюють осадку конуса і приймають середній результат.

У залежності від осадки конуса розрізняють рухливі (пластичні) бетонні суміші, розмір осадки яких складає від 1-2 до 10-12 см і більш, і жорсткі суміші, що практично не дають осадки конуса.

Рис. 21.3. Визначення легкоукладності бетонної суміші за допомогою

конусу:

а - зовнішній вигляд, б - жорстка суміш, в - малорухома суміш,

г - рухома суміш, д - лита суміш.

Проте в залежності від складу такі бетонні суміші мають різноманітні формувальні властивості при вібруванні. Для оцінки їхніх властивостей до останнього часу широко застосовувалися два засоби: спрощений засіб Б. Г. Скрамтаєва (рис. 21.4) і технічний віскозиметр.

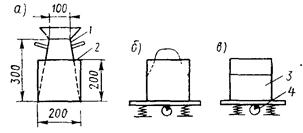

По методу Б. Г. Скрамтаєва випробування проводять таким чином. У звичайну металеву форму для готування кубів розміром 20х20х20 см уставляють стандартний конус. Попередньо з нього знімають упори і трохи зменшують нижній діаметр, щоб конус увійшов усередину куба (рис. 21.4.).

Рис. 21.4. Визначення легкоукладності бетонної суміші спрощеним методом:

а - загальний вигляд приладу, б - бетонна суміш до вібраційного впливу,

в - те саме після вібраційного впливу, 1 - конус, 2 - форма куба, 3 - бетонна

суміш, 4 - віброплощадка.

Наповняють конус також у три шари. Після зняття металевого конуса бетонну суміш піддають вібрації на лабораторній площадці. Вібрація триває доти, поки бетонна суміш не заповнить усіх кутів куба і її поверхня не стане горизонтальною. Тривалість вібрування (у секундах) приймають за міру жорсткості (легкоукладності) бетонної суміші. Стандартна віброплощадка, повинна мати такі параметри: кінематичний момент 1 кг×см (0,1 Н×м), амплітуду при випробуванні пластичних бетонних сумішей 0,35 мм, при випробуванні жорстких і легкобетонних сумішей - 0,5 мм; частоту коливань 3000 кол/хв.

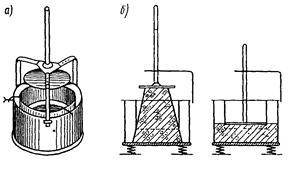

Технічний віскозиметр (рис. 21.5) складається з циліндричної посудини висотою 200 мм і діаметром 300 мм і внутрішньої циліндричної каблучки діаметром 216 мм і висотою 130 мм.

Рис. 21.5. Технічний віскозиметр:

а - загальний вид, б - схема випробувань

Між дном форми і нижньої крайки внутрішньої каблучки лишають зазор, розмір якого залежить від розміру часток заповнювача. При максимальному розмірі часток заповнювача 40 мм зазор буде дорівнює 70 мм, при розмірі часток заповнювача 20 мм - 50 мм, при розмірі часток заповнювача 10 мм - 30 мм. Установив каблучку в потрібному положенні, його закріплюють гвинтами. Циліндричну посудину з каблучкою встановлюють на стандартній площадці і щільно прикріплюють до неї. Потім у посудину поміщають металеву форму-конус тих же розмірів, що при визначенні осадки конуса. Форму заповнюють послідовно за три рази випробуваною бетонною сумішшю, ущільнюючи кожний шар штикуванням. Остаточно бетонну суміш у формі ущільнюють попереднім вібруванням протягом 5-30 с доти, поки з-під конуса не покажеться цементний клей

Для визначення жорсткості бетонної суміші використовують також спеціальний прилад (рис. 21.6).

Вважається, що для задовільного перемішування розмах коливань рухливості суміші по трьом пробам, відібраним із початку, середини й кінця замісу, може скласти 1 см при осадці стандартного конуса до 5 см, 2 см при осадці стандартного конуса 6-12 см і 3 см при осадці конуса більш 13 см.

Стандартом США припускається різниця в осадці конуса двох проб бетонної суміші з одного замісу не більше 1,9 см, або 25% від середнього значення осадки конуса за двома випробуваннями. Аналогічні рекомендації приводяться С. Уокером, проте він пропонує прийняти відхилення розміру рухливості 2,54 см.

Рис. 21.6. Прилад для визначення жорсткості бетонної суміші:

1 - форма, 2 - упори для кріплення конуса, 3 - конус, 4 - лійка,

5 - штанга, 6 - втулка, що направляє, 7 - втулка для кріплення

диска, 8 - диск з отворами, 9 - штатив, 10 - зажим.

Перевірка однорідності бетонної суміші по розміру однорідності її об'ємної маси застосовувався при будівництві великої американської греблі незважаючи на те, що було доведене зменшення коливань об'ємної маси бетонної суміші при збільшенні часу перемішування, метод не одержав визнання, певне, через невідповідність необхідної ретельності визначень і практичних взаємозалежностей будівельних лабораторій. Дійсно, рахується припустиме відхилення об'ємної маси у двох пробах з одного замісу не більше 24 кг/м3, що менше 1% і порівнюється з похибкою звичайних вимірів. Аналогічні заперечення викликають рекомендації по визначенню об'ємної маси бетону без включеного повітря. що рекомендується, розмір припустимого відхилення за двома пробами складає 16 кг/м3, або 0,75%.

У технічних умовах різноманітних організацій США пропагується метод визначення однорідності бетонної суміші по різниці об'ємної маси, вільної від утягнутого повітря розчинної складової суміші. Рекомендують обмежити цю різницю для двох проб, відібраних на початку і наприкінці замісу бетонної суміші, розміром 16-32 кг/м3. Пропонується прийняти припустимою величиною у 0,8% від середньої питомої ваги розчину за двома пробами. Щільність розчину тісно зв'язана з розміром водоцементного відношення. Зміна щільності на 16 кг/м3 при постійному значенні водоцементного відношення у пробах свідчить про різницю в утриманні води й цементу в суміші відповідно на 7 і 14,2 кг/м3. Така ж по розмірі зміна щільності у випадку постійної кількості води у відібраних пробах показує на зміну утримання цементу в межах 47-53 кг/м3. Таким чином, винятково висока чутливість методу для запобігання грубих помилок повинна сполучитися з великою точністю визначення щільності розчину. Цієї точності за свідченням американських джерел до останнього часу не вдасться досягти.

Велика група методів аналізу однорідності перемішування заснована за прямими визначеннями однорідності утримання в суміші її складових. Найбільше простим із них є метод порівняння однорідності розподілу у пробах бетонної суміші великого заповнювача. Техніка методу проста і полягає у промиванні відібраних і попередньо зважених проб бетонної суміші на ситі з отворами 5 мм і зважуванні залишків. Наприклад, у США припускають різницю утримання великого заповнювача у двох пробах у межах 5-6% від середнього утримання. Там же відзначається, що перевищення допуску по розкиді утримання великого заповнювача вказує на дефектність конструкції бетонозмішувача, велика різниця в об'ємних масах розчинної складової свідчить про недостатній час перемішування.

Погоджуючись із цими положеннями, не можна в той же час підтверджувати зворотне, що мала варіація об'ємних мас розчинної частини проб суміші із замісу говорить про достатньо гарне перемішування. Навпаки, дослідження показали стабілізацію варіації об'ємної маси розчинної частини після 30 с. перемішування, тоді як вирівнювання у пробах варіації водоцементного відношення було досягнуто лише після 60 с.

Простим, але не дуже точним методом визначення утримання в бетонній суміші всіх її компонентів є прожарювання відібраних проб на піддоні при температурі біля 150оС із наступним їхнім розсівом на ситах, і зважуванням залишків. При цьому методі (називаному, іноді, методом «сковорідки») робиться допущення, що висока температура бетонної суміші припиняє процес гідратації й різниця мас проби до і після прожарювання відповідає масі води, що утримувалася в бетоні. Признаючи можливість великих помилок, метод пропонує відносити до зерен цементу весь матеріал, що пройшов скрізьсито 0,15 мм. Для зменшення похибки методу вносилися поправки в маси матеріалів, які пройшли та залишилися на ситі 0,15 мм, обумовлені за результатами попереднього розсіву сухого піску з виявленням маси фракцій, які пройшли скрізь сито 0,15 мм.

Значно більш точним є визначення утримання компонентів бетонної суміші методами так називаного мокрого аналізу. Вони одержують останнім часом усе більш широке поширення за рубежем. У методі Кіркхема проба бетонної суміші біля 4 кг виважується в повітрі й у воді, потім старанно промивається на ситах 5 і 0,15 мм для видалення цементу, після чого чистий заповнювач важиться у воді. Для розрахунку утримання складової суміші за результатами цих вимірів потрібно також визначити контрольні ваги заповнювачів і цементу. У цьому методі вже не варто вводити поправку на масу фракцій піску, минулих сито 0,15 мм, обумовлену попередніми дослідами. Для урахування водопоглинання заповнювача його щільність визначають зважуванням у воді, і після стабілізації адсорбції вологи. Метод ручного мокрого аналізу надзвичайно трудомісткий і тривалий. Він потребує послідовного висушування складових у декількох різноманітних контейнерах, особою ретельності при зважуванні контейнера із сумішшю усередині бака з водою і вкрай обережного суміщення рівнів води в баку й контейнері. Досвід показав, що двом лаборантам за робочу зміну удасться випробувати не більш двох проб.

Складність і трудомісткість методу відзначають і за кордоном, хоча в Англії, Угорщини і деяких інших країнах він включений у державні стандарти. Утім, навіть у передмові до Британського стандарту на методи іспитів бетонозмішувачів записано, що «мокрий аналіз» доцільно застосовувати не для звичайних випробувань, а для дослідження роботи дослідних зразків бетонозмішувачів нових типів. Був запропонований простіший метод мокрого аналізу бетонної суміші, що дозволяє провести необхідні визначення мас компонентів бетонної суміші у пробах за 10-20 хвилин і встановити розмір відношення маси заповнювачів до маси цементу з точністю біля 2 %. Ряд методів аналізу розроблений спеціально для визначення утримання у пробах бетонної суміші цементу. Один із них полягає у промиванні проби скрізь сито, наступному розведенні суспензії точно виміряною кількістю води й визначенні щільності розведеної суспензії за допомогою ареометра. Кількість цементу визначається по тарувальній кривій. Тут також варто враховувати похибки, внесені через частки глини й пилу, які пройшли з цементом скрізь сито.

Асоціація цементу й бетону Великобританії випустила прилад для аналізу утримання цементу в бетоні шляхом розмиву бетонної суміші. Тривалість аналізу проби 5 хвилин. Середня квадратична помилка методу (1-10 кг/м3).

Читайте також:

- D) оснащення виробництва обладнанням, пристроями, інструментом, засобами контролю.

- III. Контроль знань

- III. КОНТРОЛЬ і УПРАВЛІННЯ РЕКЛАМУВАННЯМ

- POS -Інтелект - відеоконтроль касових операцій

- VII Контроль постачальника

- Абстрактна модель оптимального планування виробництва

- Автоматизація виробництва

- Акустичний контроль приміщень через засоби телефонного зв'язку

- Альтернативні можливості виробництва масла і тракторів

- Альтернативні можливості виробництва масла та гармат.

- Альтернативні можливості виробництва масла та гармат.

- АНАЛІЗ ВИРОБНИЦТВА ТА РЕАЛІЗАЦІЇ ПРОДУКЦІЇ

| <== попередня сторінка | | | наступна сторінка ==> |

| ВИХІДНИХ МАТЕРІАЛІВ ТА БЕТОННОЇ СУМІШІ | | | Контроль якості бетону. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |