РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ІЗОСТАТИЧНЕ ПРЕСУВАННЯ

4.1 Закономірності ізостатичного пресування

Суть ізостатичного пресування полягає у тому, що порошок завантажується в еластичну оболонку (гумову, пластмасову, металеву) і поміщається в камеру спеціального пристрою з рідиною або газом, де і піддається дії тиском. При цьому згідно закону Паскаля, тиск, прикладений до рідини, повністю і рівномірно передаватиметься перпендикулярно до будь-якої точки поверхні оболонки. Еластична оболонка забезпечує рівномірне стиснення порошку. В результаті виходить пресовка менших розмірів, але за формою подібна первинній формі оболонки (рис.32).

Термін "ізостатичне пресування" означає використання як середовище рідини і газу, що передає тиск. При цьому при використанні рідин використовуються терміни "гідростатичне пресування", а при використанні газів - "газостатичне пресування". Різні терміни використовуються також залежно від температурного режиму пресування. Якщо пресування проводять при кімнатній температурі, то процес називається "холодне ізостатичне пресування" (ХІП), а при підвищеній - "гаряче ізостатичне пресування" (ГІП). Як правило, при ХІП як робоче середовище застосовують рідину, а при ГІП - гази. У тих випадках, коли при ГІП застосовують рідину, такий процес навивається "теплим ізостатичним пресуванням". Надалі розглянемо характеристики кожного з цих методів пресування.

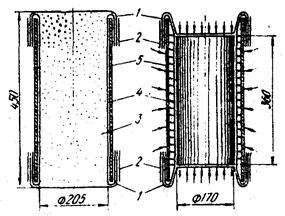

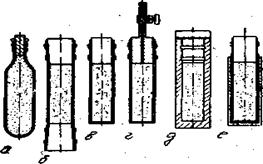

(Може Кипарисов рис.150, 151) Рисунок 32 - Схема гідростатичного пресування циліндрових виробів в еластичній оболонці: 1 - еластичні кришки; 2 - манжети; 3 - порошок, який ущільнюється; 4 - еластична оболонка; 5 - перфорований металевий стакан

4.1. Гідростатичне пресування

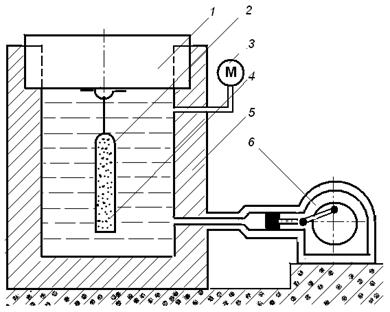

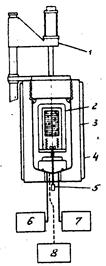

Цей вид пресування в основному відноситься до холодного ізостатичного пресування, схема якого показана на рис. 33.

Процес пресування можна здійснювати за методом "мокрого" і "сухого" чохла (еластичної оболонки).

У разі пресування за методом мокрого чохла порошок засипають в еластичну оболонку, виконану за формою деталі, що виготовляється, герметизується і поміщається в робочу камеру установки (рис.33). Іноді перед герметизацією порошок можуть ущільнювати вібрацією і дегазувати вакуумуванням. При пресуванні великогабаритних деталей оболонки часто розташовують усередині перфорованої металевої обичайки, (рис.32)

1 – герметизуюча кришка; 2 – еластична оболонка корпус; 3 – манометр;

4 – порошок, який ущільнюється; 5 – корпус камери високого тиску; 6 – насос ка

Рисунок 33 - Схема установки для гідростатичного пресування

за методом "мокрого" чохла

для збереження форми при засипці в неї порошку. Після завантаження оболонки в робочу камеру остання закривається затвором і в неї закачується рідина. У міру закачування рідини тиск в робочій камері підвищується і порошок пресується. Тиск пресування залежить від виду матеріалу, який ущільнюється і може складати 100...600 МПа і більше. Досягши заданого тиску робиться витримка для забезпечення повної рівноваги тиску в рідині і пресованій заготівці. Після витримки рідину підбурюють з робочої камери, що призводить до поступового зниження тиску до нуля. Після цього затвор відкривається і витягується пресовка. Тривалість циклу пресування залежить від розміру робочої камери, продуктивності компресора, тиску пресування і може складати від 5 до 60 хв.

Гідростатичне пресування за методом "мокрого чохла" є найпоширенішим методом ізостатичного пресування.

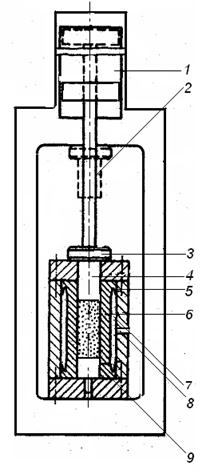

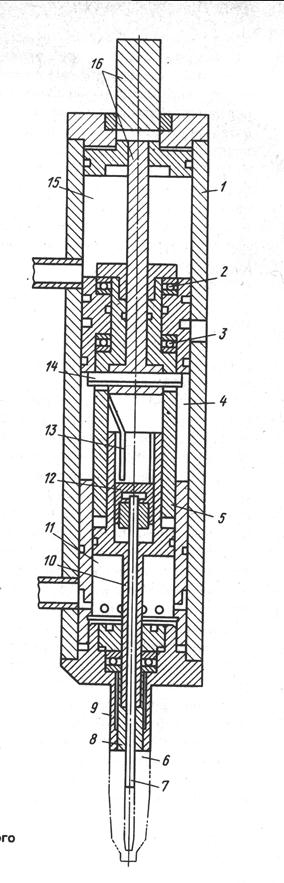

При пресуванні за методом "сухого" чохла (на відміну від методу "мокрого" чохла) еластична оболонка залишається в ємкості високого тиску протягом всього циклу пресування. Схема установки для пресування за методом "сухого" чохла показана на рис.34. У такій установці рідина в камері високого тиску ізолюється від робочої зони. У зв'язку з цим через необхідність ізоляції рідини від робочої зони, а також унаслідок використання відкритого з одного кінця інструменту, такий процес гідростатичного пресування є не строго ізостатичним. Це особливо посилюється в тих випадках, коли при пресуванні використовуються пуансони і спеціальні облямовування (оправки?) у вигляді центрального стрижня. Завантаження і вивантаження при пресуванні за методом "сухого" чохла відбувається через верхню частину ємкості. Одна з головних переваг такого методу полягає в порівняно простій автоматизації і тим самим вищій продуктивності.

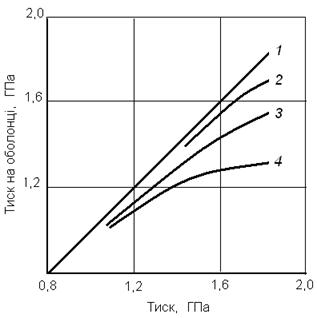

Важливим при гідростатичному пресуванні є вибір робочої рідини. Однією з головних властивостей рідини повинна бути відсутність затвердіння при високому тиску, яке обумовлюється зчепленням молекул. Це явище може порушувати рівномірність розподілу тиску. Про відповідність рідини цій вимозі можна судити по залежності тиску на поверхню оболонки  від прикладеного тиску

від прикладеного тиску  (рис.35). Виходячи з цієї залежності можна зробити висновок, що якнайповніше відповідає цій вимозі рідина, що складається з 80% гліцерину і 20% етиленгліколю.

(рис.35). Виходячи з цієї залежності можна зробити висновок, що якнайповніше відповідає цій вимозі рідина, що складається з 80% гліцерину і 20% етиленгліколю.

1 – система управління заглушкою; 2 – заглушка піднята; 3 – заглушка опущена; 4 – верхній пуансон; 5 – манжета для герметизації рідини; 6 – встановлений в контейнер чохол; 7 – ємність високого тиску; 8 – отвір для впускання рідини; 9 – нижній пуансон

Рисунок 34 – Схема установки для пресування за методом

"сухого" чохла

1 - ідеальна залежність; 2 - 80% гліцерину + 20% етиленгліколя;

3 - Телус 27; 4 - мастило АЕЗО

Рисунок 35 - Характеристики рідин для передачі тиску при гідростатичному пресуванні:

Проте разом з висловленою вимогою важливе значення при виборі робочої рідини мають її невисока ціна і доступність. В цьому відношенні найприйнятнішою є вода. Проте в цьому випадку для запобігання корозії контактуючих з нею металевих поверхонь у воду додають інгібітори корозії або розчинні мастила, які утворюють емульсії в пропорції 1:40.

Окрім вказаних вимог робочі рідини повинні також мати сумісність з матеріалом камери установки і оснащенням. Наприклад, при використанні еластичних обладок з гуми або з матеріалів на основі поліхлорвінілу, застосування масел в якості робочої рідини неприпустимо.

Важливою властивістю рідини є її здатність до стиснення. Рідини, які використовують в гідростатах, повинні мати її щомога меншу. Інакше значно збільшується час накачування. Крім того, із збільшенням стисливості середовища значно збільшується запас його енергії, що збільшує небезпеку обслуговування установок, особливо при виникненні течі. Навіть вода, яку часто вважають нестискуваною, накопичує при стисненні значну кількість енергії (рис.36). При цьому кількість накопичуваної енергії росте із збільшенням об'єму рідини, що стискається, і тиску:

, (179)

, (179)

- енергія, накопичувана контейнером за рахунок пружної деформації;

- енергія, накопичувана контейнером за рахунок пружної деформації;  - енергія стислої води;

- енергія стислої води;  - об'єм води;

- об'єм води;  - діаметр контейнера;

- діаметр контейнера;  - внутрішній тиск;

- внутрішній тиск;  - модуль подовжньої пружності матеріалу контейнера;

- модуль подовжньої пружності матеріалу контейнера;  - товщина стінок контейнера;

- товщина стінок контейнера;  - модуль об'ємного стиснення води (при помірному тиску

- модуль об'ємного стиснення води (при помірному тиску  і збільшується з тиском і температурою).

і збільшується з тиском і температурою).

При гідростатичному пресуванні значення має вибір матеріалу еластичної оболонки. Правильний вибір матеріалу оболонки може істотно вплинути на результати пресування. Матеріал оболонки повинен мати наступні властивості: низький модуль пружності; низька адгезія до порошку; ударна в'язкість; велика усадка при стисненні; хороша оброблюваність і зносостійкість; сумісність з робочою рідиною; опірність до видавлювання через малі отвори, до просочування; опір до старіння; здібність до литва і пресування. В цілому властивості матеріалу оболонки повинні забезпечувати їй хорошу еластичність, щоб витримувати великі зміни об'єму при пресуванні порошку. Оболонка повинна бути достатньо жорсткою, щоб не взаємодіяти з порошком в процесі його ущільнення (інакше утруднене відділення оболонки від спресованої заготівки), забезпечувати зручну і надійну герметичність; витримувати без зовнішнього навантаження невеликий внутрішній тиск, що викликається стисненням газу на межі оболонка - пресування в тих випадках, коли пресування здійснюється без попередньої дегазації.

1 - 500; 2 - 400; 3 - 300; 4 - 200; 5 - 150; 6 - 100; 7 - 50

Рисунок 36 - Залежність накопичуваною водою енергії при стисненні від об'єму і тиску (МПа)

Характеристики найприйнятніших матеріалів, вживаних для виготовлення оболонок, приведені в табл.1.

Таблиця 1 - Характеристика матеріалів, вживаних для виготовлення еластичних оболонок при ізостатичному пресуванні за методом "мокрого" (А) і "сухого" (Б) чохлів

| № п/п | Матеріал | Метод виготовлення чохлів | Придатність до ізостатичного пресування | Сумісність з мастилом | |

| А | В | ||||

| Натуральний та синтетичний каучук | Занурення | 2-3/0-2 | 0/0 | Н/С | |

| Натуральний та синтетичний каучук | Гаряче литво | 2-3/1-3 | 2-4/1-2 | Н/С | |

| Неопренова гума | Занурення | 2/0-2 | 0/0 | С | |

| Неопренова та нитрилова гума | Гаряче литво | 2-4/1-3 | 3-4/1-2 | С | |

| Силіконова гума | Литво | 0-1/0 | 0/0 | - | |

| полівінилхлорид | - | 1-2/1-2 | 0/0 | С | |

| Однокомпонентний поліуретан | Гаряче литво | 2-3/1-2 | 0-2/0-1 | С | |

| Двомпонентний поліуретан | Холодне литво | 1-2/0-1 | 0-1/0 | С | |

| Багатокомпонентний поліуретан | Гаряче литво | 3-4/3-4 | 3-4/3-4 | С |

Примітки: 1. 0 - не рекомендується; 1 - погана; 2 - задовільна; 3 - хороша; 4 - відмінна.

2. У чисельнику - сипких, легкотекучих розпилених порошків; у знаменнику - поганотекучих твердих порошків металів і неметалів з частинками неправильної форми.

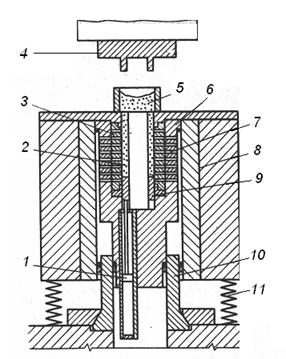

Різновиди прес-інструменту для пресування за методом "мокрого" чохла показані на рис. 37, методом "сухого" чохла - на рис.34.

Рисунок 37 - Різні види прес-інструменту для пресування за методом ''мокрого" чохла.

При виготовленні еластичних оболонок важливою є оцінка їх розмірів залежно від виду виробу, який пресується і схеми пресування.

У разі пресування заготівок у вигляді стрижня або циліндра постійного перетину за методом "сухого" чохла має місце співвідношення

(180)

(180)

де  - діаметр оболонки;

- діаметр оболонки;  - коефіцієнт ущільнення порошку:

- коефіцієнт ущільнення порошку:

або

або  або

або  ;

;

– об'єм оболонки;

– об'єм оболонки;  – об'єм спресованого виробу;

– об'єм спресованого виробу;  – густина пресування;

– густина пресування;  – насипна густина порошку;

– насипна густина порошку;  – діаметр спресованої заготівки.

– діаметр спресованої заготівки.

При пресуванні стрижнів і масивних циліндрів постійного поперечного перетину за методом "сухого" чохла без осьового стиснення справедливі співвідношення:

, (181)

, (181)

де  - довжина оболонки;

- довжина оболонки;  - довжина пресовки;

- довжина пресовки;  - осьова усадка.

- осьова усадка.

Примітне і пресування циліндрових труб з відкритими торцями за методом "мокрого" або "сухого" чохла з використанням жорстко закріплених заглушок торців, справедливі співвідношення:

, (182)

, (182)

де  - внутрішній діаметр трубної заготівки;

- внутрішній діаметр трубної заготівки;  - діаметр центрального стрижня;

- діаметр центрального стрижня;  - усадка по діаметру.

- усадка по діаметру.

При пресуванні циліндрових труб за методом "мокрого" чохла з використанням ковзаючих або деформуються заглушок і пуансонів справедливі співвідношення (180), а для тонкостінних труб

, (183)

, (183)

де  - допуск на осьове стиснення (залежить від відношення

- допуск на осьове стиснення (залежить від відношення  , коефіцієнта

, коефіцієнта  , жорсткості чохла і коефіцієнта тертя між порошком і центральним стрижнем).

, жорсткості чохла і коефіцієнта тертя між порошком і центральним стрижнем).

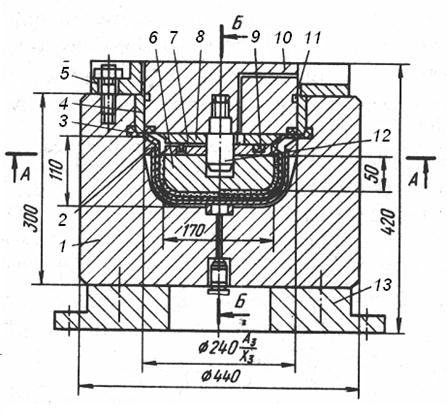

Один з варіантів ХІП - ущільнення в товстостінних еластичних оболонках. Відповідно до цього методу порошок поміщається в еластичну оболонку і надалі ущільнюється в металевій прес-формі (рис.38) по одному з варіантів статичного пресування. В цьому випадку товстостінна оболонка рівномірно передає тиск середовища подібно рідині. У зв'язку з цим до матеріалу оболонки пред'являються спеціальні вимоги, одним з яких є значення коефіцієнта Пуассона, рівне 0,5 (в цьому випадку коефіцієнт бічного тиску  ). Крім того, матеріал повинен мати велику межу міцності на розтягування, достатню жорсткість, визначену пружність, що забезпечує повернення оболонки в первинне положення після зняття тиску. Оболонка також повинна не склеюватися і не схоплюватися з порошком, бути довговічною і дешевою, придатною для багатократного використання.

). Крім того, матеріал повинен мати велику межу міцності на розтягування, достатню жорсткість, визначену пружність, що забезпечує повернення оболонки в первинне положення після зняття тиску. Оболонка також повинна не склеюватися і не схоплюватися з порошком, бути довговічною і дешевою, придатною для багатократного використання.

Кращими матеріалами для виготовлення товстостінних оболонок є "Іон-121" (суміш смоли з пластифікатором і стабілізатором), водний розчин желатину з добавкою гліцерину. Стійкість оболонки з желатину дозволяє виготовляти декілька сотень виробів в одній формі, а в оболонці з каучуку - декілька тисяч.

Для забезпечення рівномірної передачі тиску пресованому матеріалу важливе значення мають розміри оболонок стосовно пресованої деталі.

1 – обмежувач; 2 – направляюча втулка; 3 – обойма; 4 – кришка;

5 – металева матриця; 6 – верхній пуансон; 7 – товстостінна еластична оболонка;

8 – порошок; 9 – пружина; 10 – нижній пуансон; 11 – вилка; 12 – стрижень;

13 – верхня плита; 14 – нижня плита

Рисунок 1 – Прес-блок для пресування в товстостінних еластичних оболонках

1 – пуансон; 2 – матриця; 3 – елементи товстостінної еластичної оболонки; 4 – нижній пуансон; 5 – матеріал, який ущільнюється до і після (б) ущільнення

Рисунок 38 – Схема пресування в товстостінній еластичній оболонці до і після(б) прикладання навантаження

Розрахунок товстостінних еластичних оболонок проводять за формулою

, (184)

, (184)

де  - висота оболонки;

- висота оболонки;  - висота, яка необхідна для засипки потрібної кількості порошку:

- висота, яка необхідна для засипки потрібної кількості порошку:

(185)

(185)

- густина пресування;

- густина пресування;  - насипна густина порошку;

- насипна густина порошку;  - висота пресування;

- висота пресування;  - висота торцевої пробки (рис.39).

- висота торцевої пробки (рис.39).

Велика увага надається висоті пробки (  ), оскільки при малих її значеннях ступінь ущільнення в напрямі, перпендикулярному до пресування, зменшується, а у напрямі пресування збільшується, що привзодить до утворення "талії" на пресуванні. Оптимальна висота пробки

), оскільки при малих її значеннях ступінь ущільнення в напрямі, перпендикулярному до пресування, зменшується, а у напрямі пресування збільшується, що привзодить до утворення "талії" на пресуванні. Оптимальна висота пробки

, (186)

, (186)

де  - товщина стінки оболонки;

- товщина стінки оболонки;  - зовнішній діаметр оболонки.

- зовнішній діаметр оболонки.

Рисунок 39 - До розрахунку товстостінної еластичної оболонки

Зменшення втрат на тертя, а також рівний тиск на всіх напрямках при ізостатичному пресуванні в товстостінних оболонках дозволяє понизити тиск пресування для отримання однакової густини в порівнянні з пресуванням в жорсткій матриці на 30-50% для пластичних матеріалів і на 10-20% для крихких матеріалів.

При пресуванні виробів в еластичних оболонках для зменшення тертя між гумою і стінками металевої матриці зовнішню поверхню оболонок необхідно змастити. З цією метою застосовують гліцерин або машинне мастило.

Необхідно змащувати також і внутрішню поверхню оболонок, оскільки при пресуванні відбувається переміщення частинок, як в об'ємі виробів, так і по поверхні зіткнення частинок з оболонкою. Кращим мастилом в цьому відношенні є суміш солідолу з олівцевим графітом (3:7 по масі).

Максимальний ефект при пресуванні дає одночасне змазування стінок оболонки і введення в порошок поверхнево-активного мастила (олеїнової кислоти) 1-0,3 мас.%. В цьому випадку в порівнянні з сухим пресуванням густина збільшується на 10-20%.

При ізостатичному пресуванні зразки доцільно витримувати під тиском протягом 40...60 с. Це сприяє збільшенню густини на 2,5-3,5%.

Механізм ущільнення при ізостатичному пресуванні багато в чому схожий з механізмом ущільнення порошків при статичному пресуванні, розглянутим раніше, тобто на початкових стадіях порошок піддається структурній, далі пружній і, нарешті, пластичній деформаціям матеріалу частинок або їх крихкому руйнуванню. На механізм і ступінь ущільнення при ізостатичному пресуванні також впливають властивості порошків, наявність мастил тощо.

Головна особливість ізостатичного пресування, особливо гідростатичного - відсутність зовнішнього тертя, оскільки частинки порошку переміщаються при ущільненні не уздовж стінок матриці, а в основному разом з нею від периферії до центру заготівки. При цьому незалежно від форми виробу досягається рівномірний розподіл густини в ньому. І лише в сферичних або циліндрових пресовках спостерігається невелике падіння густини (I-2%) від периферії до центру. Це обумовлено дією арочного ефекту, утворенням шарів, які перешкоджають подальшому ущільненню порошку.

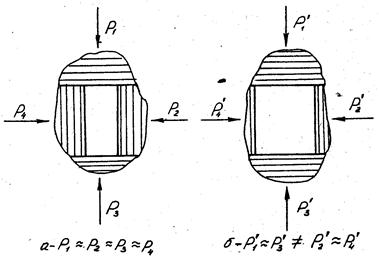

Процеси ізостатичного (гідростатичного) пресування простіше і легше розраховуються, ніж всі інші процеси формування порошкових матеріалів. Так, якщо процес ізостатичного пресування розглядати з погляду теорії пластичності тіла, що стискається, то при всебічному стисненні відповідно до схеми, представленої на рисунку 40, по М. В. Штерну тиск пресування і пористість пресовки знаходяться у такій залежності:

. (187)

. (187)

Для аналітичного опису процесів ізостатичного пресування порошкових матеріалів, як і взагалі процесів пресування порошкових матеріалів іншими методами, прийнятні також рівняння Кавакіта К., Шапіто І.Д. та Кольхофа І. М. і Конопіцького К. Рівняння Кавакіта К. прийнятне для аналітичного опису широкого кола матеріалів і має вигляд :

,

,

Де: С –відносна зміна об’єму пресовки;  – початковий об’є порошкового тіла;

– початковий об’є порошкового тіла;  – об’є порошкового тіла під тиском;

– об’є порошкового тіла під тиском;  – насипна щільність порошку;

– насипна щільність порошку;  –щільність пре совки; Р – тиск пресування;

–щільність пре совки; Р – тиск пресування;  –постійні, які можуть бути визначені з графічної залежності рівняння( рис ).

–постійні, які можуть бути визначені з графічної залежності рівняння( рис ).

1 – порошок міді отриманий розпилюванням розплаву; 2 – порошок заліза отриманий відновленням його оксидів; 3 – порошок нержавійної сталі

Рисунок - Залежність співвідношення Р/С від тиску пресування для різних порошків з однаковим розміром частинок

Тангенс кута нахилу залежностей 1,2,3 дорівнює 1/  , а перетин залежностей з віссю ординат Р/С дорівнює 1/

, а перетин залежностей з віссю ординат Р/С дорівнює 1/  . Константа

. Константа  залежить від розміру частинок та їх форми і є мірою початкової насипної щільності порошків. Константа

залежить від розміру частинок та їх форми і є мірою початкової насипної щільності порошків. Константа  також залежить від властивостей порошків, але у більшій мірі характеризує їх здатність до пружної та пластичної деформації.

також залежить від властивостей порошків, але у більшій мірі характеризує їх здатність до пружної та пластичної деформації.

Залежність відносної густини пресовок від тиску пресування з достатнім ступенем точності також може бути описана за допомогою першого або другого рівняння М.Ю.Бальшина;

Реальні і узагальнені залежності відносного об'єму від тиску пресування відповідно до рівняння Бальшина для випадку ізостатичного пресування показані на рис. 41 і 42.

Останнє обумовлене тим, що прямолінійна залежність густини від тиску пресування порушується тільки досягши відносної густини 80%. Зміна прямолінійності в основному обумовлена наклепом частинок (мал. 42, лінія 3).

Рисунок 40 - Схема навантаження елементу, який ущільнюється порошкового тіла при ізостатичному пресуванні(?)

Рисунок 41 - Залежність відносного об'єму  від

від  при ізостатичному пресуванні глиноземографітової шихти (1) і циркону (2)

при ізостатичному пресуванні глиноземографітової шихти (1) і циркону (2)

Рисунок 42 - Узагальнені реальні залежності при пресуванні: холодному ізостатичному (1), в товстостінних еластичних оболонках (2) і статичному (3)

При ізостатичному пресуванні в товстостінних еластичних оболонках перегин на залежності  наступає при дещо менших значеннях відносної густини, ніж при гідростатичному пресуванні. Це обумовлено різним ступенем наклепа порошків. Зменшення наклепа в ряду статичне - ізостатичне в товстостінних оболонках обумовлено зменшенням в цьому ряду направленої пластичної деформації окремої частинки у всьому її об'ємі під дією рівних і протилежно направлених сил (рис.43).

наступає при дещо менших значеннях відносної густини, ніж при гідростатичному пресуванні. Це обумовлено різним ступенем наклепа порошків. Зменшення наклепа в ряду статичне - ізостатичне в товстостінних оболонках обумовлено зменшенням в цьому ряду направленої пластичної деформації окремої частинки у всьому її об'ємі під дією рівних і протилежно направлених сил (рис.43).

Рисунок 43 - Схема ущільнення при ізостатичному (а) і статичному (б) пресуванні

При пресуванні в жорсткій прес-формі сили, які діють на частинку з різних сторін, нерівні і вона має нагоду деформуватися в одному напрямі і, тим самим, піддаватися сильнішому зміцненню при менших ступенях обжимання (див. рис.41,б). У зв'язку з цим ефект зміцнення позначається на результатах звичного пресування значно раніше, ніж при гідростатичному пресуванні. Слід також відзначити, що у зв'язку з викладеним, а також з тим, що при ізостатичному пресуванні відсутні втрати тиску на тертя об стінки прес-форми, в даному випадку за інших рівних умов досягається вища густина, ніж при статичному пресуванні.

При ізостатичному пресуванні в більшості випадків пресовки мають вищу міцність (на 10-15%) в порівнянні з пресовками, одержаними методами статичного пресування. Це дозволяє в деяких випадках, особливо при пресуванні порошків, що містять тверді, крихкі компоненти, відмовитися від введення в шихту зв'язки, що значно спрощує подальший технологічний процес, оскільки можна виключити операції сушки заготівок, відгонки зв'язуючого і збільшити швидкість нагріву до температури спікання.

При вищій міцності пресовок їх піддають механічній обробці фрезеруванням, токарній обробці, шліфовці, яка в більшості випадків необхідна для заготівок, одержаних ізостатичним пресуванням.

Вища і рівномірна густина пресувань призводить до значного зниження їх усадки при спіканні (іноді на 50%), що значно полегшує контроль спікання і зменшує кількість браку. Не дивлячись на це густина виробів після спікання вища і рівномірна.

Застосування ізостатичного пресування, особливо гідростатичного, практично знімає які-небудь обмеження за розмірами і формою пресованих заготівок. При цьому економічна ефективність методу вища, що пов'язане із значно меншою вартістю установок для гідростатичного пресування в порівнянні з механічними або гідравлічними пресами, а також прес-інструменту (еластичних оболонок).

До проблем ізостатичного пресування в деяких випадках слід віднести нижчу продуктивність, а також те, що гідростатичне пресування має ряд істотних відмінностей від статичного пресування відносно запресовки повітря. У зв'язку з тим, що при пресуванні в герметичних еластичних оболонках повітря, як правило, не може видалятися з них, то воно буде стискатися. Відповідно підвищуватимуться його тиск і робота стиснення, або пружна енергія. В результаті цього підвищуватиметься небезпека виникнення дефектів (розтріскування) пресувань під дією запресованого повітря після витягання їх з оболонки. Це явище посилюється за наявності в ущільнюваному матеріалі мастила, яке блокує пори, що з`єднуються, і не дає газу вийти з пресованого порошку. У зв'язку з цим для запобігання браку, що викликається цим явищем, в деяких випадках порошок в оболонці перед ущільненням необхідно дегазувати. Останнє досягається вакуумуванням оболонки, що призводить до додаткового збільшення витрат часу на пресування. Проте видалення повітря сприяє підвищенню точності форми виробу в результаті щільного прилягання оболонки до маси порошку, а також зменшенню усадки при спіканні.

Проте, вплив дегазації на ступінь ущільнення порошку в процесі ізостатичного пресування невеликий і у багатьох випадках до нього не вдаються.

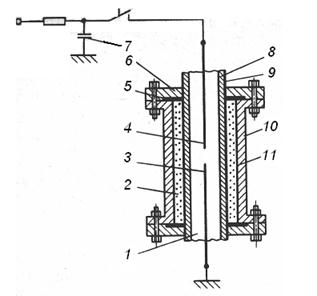

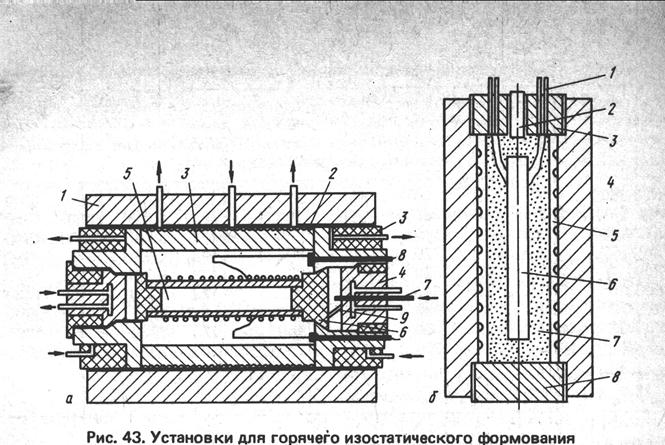

Як було відмічено, один з варіантів ізостатичного пресування - гаряче ізостатичне пресування (ГІЛ), яке іноді ще називають газостатичним пресуванням. Схема такого пресування показана на рис.44. Суть методу полягає у тому, що порошок в оболонці або у вигляді заготівки (пресовки) з відносною щільністю 80% і більше розміщують в камері високого тиску, де створюють тиск газу 200 МПа і температуру від 500 до 2200 °С.

Ущільнення порошків методом ГІП найчастіше застосовують при отриманні заготівок або виробів з формою, близькою до кінцевої з порошків жароміцних, інструментальних сплавів, а також титану. В цьому випадку вихідний порошок поміщається в металеву оболонку (найчастіше з вуглецевої або нержавійної сталі), яку дегазують вакуумуванням і герметизують. Підготовлену таким чином оболонку з порошком піддають ущільненню ГІП при тиску 100…200 МПа і температурі до 1260 0С. Одержувані вироби мають практично 100% густину не маючи фазової сегрегації, а також володіють підвищеними механічними властивостями.

1 - підйомник затвора; 2 - пекти; 3 - система індукційної конвекції; 4 - охолоджуваний кожух; 5 - система примусової конвекції; 6 - система газозабезпечення; 7 - система вакуумування; 8 - система електропостачання

Рисунок 44 - Схема установки для гарячого ізостатичного (газостатичного) пресування

Після ГІП оболонку видаляють хімічним травленням або токарною обробкою.

В основі процесу ущільнення при ГІП лежить пластичний перебіг матеріалу під дією сил поверхневого натягнення і сил, прикладених ззовні (тиск газу). Головні закономірності ущільнення в основному аналогічні тим, які є при спіканні гарячим пресуванням, які будуть розглянуті в розділі "Спікання".

Метод ГІП може застосовуватися також при видаленні залишкової пористості в спечених виробах з тугоплавких сполук. При цьому пористість знижується практично до нуля, а також підвищуються міцнісні характеристики. ГІП тугоплавких сполук, зокрема карбідів, проводять при тиску до 100 МПа і температурі до 1900 °С.

Метод ГІП перспективний при виготовленні виробів з нітриду кремнію, нітриду алюмінію, оксиду цирконію тощо. Ці матеріали перспективні для виготовлення ріжучого інструменту, зносостійких матеріалів, деталей газових турбін тощо. Звичайно вироби з вказаних матеріалів методом ГІП одержують розміщенням вихідного матеріалу (порошку або пресування) в скляну оболонку і нагрівом при зниженому тиску. Після розм'якшення скла тиск і температуру підвищують до необхідних значень.

4.2 Технологія та обладнання ізостатичного пресуванн

Клячко стр 125

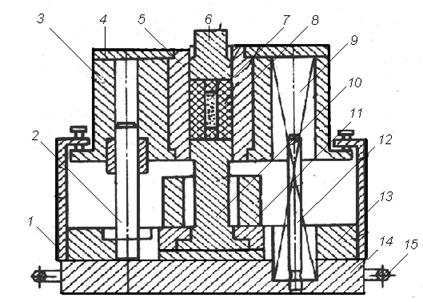

1 – обмежувач; 2 – направляюча втулка; 3 – обойма; 4 – кришка; 5 – матриця;

6 – верхній пуансон; 7 – ущільнуваний порошок; 8 – товстостінна еластична оболонка; 9 – пружина; 10 – нижній пуансон; 11 – вилка; 12 – стержень;

13 – верхня плита; 14 – нижня плита; 15 – ручка

Рисунок 26 (Клячко) – Пристрій для ізостатичного формування в товстостінних еластичних оболонках

1 – вузол герметизації (ущільнювач) ; 2 – пуансон ; 3 – матриця; 4 – робоча рідина; 5 – виріб; 6 – блок; (Подписи Уточнить !)

Рисунок 29 (Клячко) – Схема гідростатичного пресування з використанням гідравлічного пресу: а – камера гідростата; б – схема гідростата на базі гідравлічного пресу

Рисунок 30 (клячко) – Гідростат

Рисунок 34 (Клячко) – Установка для гідростатичного формування з використанням електричного розряду в рідині

Рисунок 35 (Клячко) –Установка для комбінованого …

Рисунок а (Клячко) – Гідростатичне

Рисунок б (Клячко) - Гідростатичне

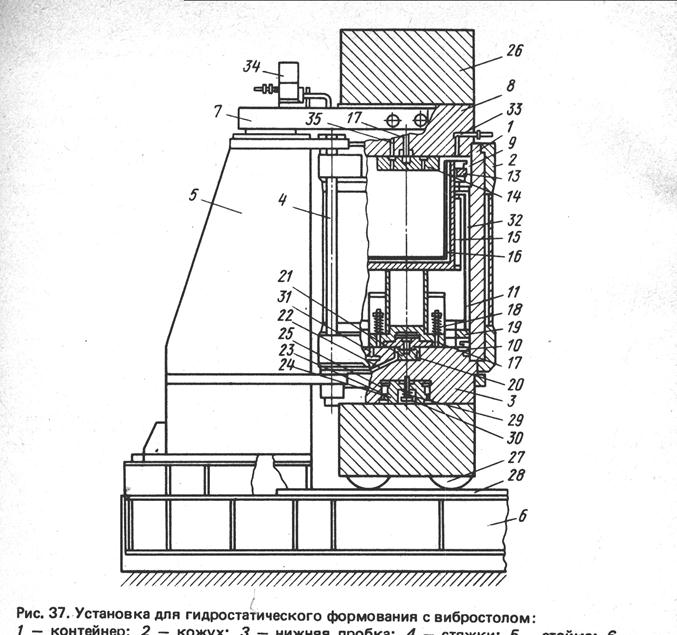

1 – ; 2 – ; 3 – ; 4 – ; 5 – ; 6 – ; 7 – ;8 – ; 9 – ; 10 – ; 11– ; 12 – ; 13– ; 14 – ; 15– ; 16 – ; 17 – ; 18 – ; 19 – ; 20 – ; 21– ; 22– ; 23– ; 24– ; 25– ; 26– ; 27– ; 28 – ; 39– ; 30– ; 31– ; 32– ; 33– ; 34 – ;

Рисунок (37 Клячко) – Установка для гідростатичного формування з вібростолом

1 – запірна кришка; 2 – сосуд високого тиску; 3 – нагрівник; 4 – зразок, що ущільнюється;

5 – зовнішня ізоляція; 6 – опора; 7 – система охолодження

Рисунок 38 (Клячко) – Типи контейнерів гідростатів

а: 1 – ; 2 – ; 3 – ; 4 – ; 5 – ; 6 – ; 7 – ;8 – ; 9 – ; 10 – ;

б: 1– ; 2 – ; 3– ; 4 – ; 5– ; 6 – ; 7 – ;

Рисунок 43 (Клячко) –Установка для гарячого ізостатичного формування

1 – ; 2 – ; 3 – ; 4 – ; 5 – ; 6 – ; 7 – ;

Рисунок 44 (Клячко) – Установка для гарячого ізостатичного пресування

Читайте також:

- ГАРЯЧЕ ПРЕСУВАННЯ

- ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ

- ІЗОСТАТИЧНЕ ФОРМУВАННЯ

- МУНДШТУЧНЕ ПРЕСУВАННЯ

- Обладнання і технологія вібраційного пресування

- Обладнання та технологія високошвидкісного (імпульсного пресування)

- ПРАКТИКА ПРЕСУВАННЯ

- ПРЕСУВАННЯ

- ПРЕСУВАННЯ

- Пресування

- ПРЕСУВАННЯ В МЕТАЛЕВИХ ПРЕС-ФОРМАХ

| <== попередня сторінка | | | наступна сторінка ==> |

| Механіко -гідравлічні преси | | |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |