РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ПРЕСУВАННЯ В МЕТАЛЕВИХ ПРЕС-ФОРМАХ

Для отримання виробів та заготовок заданих форм і розмірів порошкова шихта піддається пресуванню у прес-формах.

Суть процесу пресування полягає у деформуванні деякого об’єму порошкового тіла обтисканням, при якому відбувається зменшення початкового об’єму і формування заготовки (пресовки) заданої форми, розмірів і властивостей.

Схема найпростішої прес-форми показана на рисунку 8.1.

Рисунок 8.1 – Прес-форма одностороннього пресування

1 - пуансон верхній; 2 – матриця; 3 – порошок, який пресується;

4 – пуансон нижній

Процес ущільнення порошку під дією прикладеного тиску відбувається у кілька стадій (рисунок 8.2).

Рисунок 8.2 – Ідеалізована крива процесу ущільнення

порошків пластичних матеріалів

І – перерозподіл частинок; ІІ – зона пружної деформації;

ІІІ – зона пластичної деформації

При засипанні у прес-форму частинки порошку розміщуються хаотично, утворюючи між собою “містки” механічних контактів.

На І стадії тиск пресування руйнує більшу частину “містків”, відбувається перерозподіл із заповненням проміжків і пустот між частинками та їх агломератами. Ця стадія триває до моменту, коли опір частинок порошку перерозподілу стає рівним зусиллю пружного деформування.

Друга (ІІ) стадія процесу ущільнення при пресуванні характеризується тим, що максимально щільно упаковані частинки порошку створюють певний опір стисканню, відбувається пружне деформування, тиск пресування зростає, а щільність порошкового тіла деякий час не збільшується.

Подальше ущільнення пресовки (ІІІ стадія) неможливе без деформування частинок порошку (у випадку пластичного матеріалу). Виникаючі на границі контакту частинок напруження перевищують границю пружності і досягають величини при якій починається пластична деформація або крихке руйнування (у випадку непластичних порошків). Під час пластичного деформування частинок порошку збільшується контактна поверхня, руйнуються оксидні плівки, збільшується вплив адгезії між частинками і проходить холодне зварювання.

На практиці у процесі пресування відбувається взаємне накладання вказаних стадій ущільнення порошкового тіла, оскільки вони проходять одночасно. У зв’язку з цим реальна крива ущільнення є монотонно зростаючою і не має явно вираженої горизонтальної ділянки у середній частині.

Процес ущільнення порошків тугоплавких сполук і кераміки має свої відмінності, викликані фізичною природою цих матеріалів.

Керамічні матеріали являють собою полікристалічні матеріали, отримані спіканням порошків сполук з вмістом кисню (оксиди, силікати, шпінелі) або без кисневих (бориди, нітриди, карбіди, силіциди) тугоплавких сполук. Найбільш міцні хімічні сполуки цього класу утворюють легкі елементи III-V груп періодичної системи елементів. Серед вказаних сполук найвищий інтерес з точки зору їх властивостей і практичної цінності мають представники без кисневої кераміки, такі як нітриди бору, кремнію і алюмінію, а також карбіди бору і кремнію.

Всередині широкого спектру застосувань керамічних матеріалів виділяють групу конструкційної кераміки, що використовується для виготовлення деталей, які сприймають різного роду механічні і термічні навантаження, а також вплив хімічно агресивних середовищ без суттєвої зміни складу, структури і властивостей матеріалу. Сюди відносяться жароміцні, зносостійкі, вогнетривкі, хімічно стійкі матеріали.

Сили взаємодії між атомами у кераміці є набагато більшими ніж у металів і сплавів. Більша сила зв’язку – це більша зносостійкість (важко відділити атом), більша хімічна стійкість, вища температура плавлення (дисоціації). Частина керамічних матеріалів не має рідкої фази і, відповідно, температури плавлення. У таких матеріалів за високої температури відбувається перехід (випаровування) атомів твердого тіла відразу у газову фазу. Цей процес має назву сублімація.

Іншою характерною особливістю кераміки є нездатність до пластичного деформування. Тому для цих матеріалів на кривій ущільнення ІІІ стадії немає. Ущільнення під тиском порошків керамічних матеріалів відбувається в основному завдяки відносному переміщенню частинок, їх перерозподілу до більш щільного стану, механічного зачеплення частинок одна за одну. При перевищенні тиску ІІ стадії накопичені напруження пружних деформацій призводять до розтріскування матеріалу пресовки після зняття навантаження.

Зміна щільності для крихких порошків відбувається стрибкоподібно. При ущільненні частинок до щільності, яка відповідає щільності утряски, відбувається крихке руйнування частинок з утворенням нових менших за розміром частинок. Це, у свою чергу, створює умови для ущільнення завдяки новому перерозподілу менших частинок. Цей процес може повторюватись кілька разів.

Енергія пресування витрачається на подолання сил тертя між частинками і частинок до стінок прес-форми. Із зростанням щільності пресовки необхідний тиск пресування зростає, оскільки збільшення контактної поверхні збільшує сили механічного зчеплення між частинками і їх холодне зварювання. Крім того проходить деформаційне зміцнення пластичних матеріалів.

При пресуванні у прес-формах спостерігається нерівномірний розподіл щільності за об’ємом пресовки (рисунок 8.3), викликаний витратою частини зусилля пресування на подолання зовнішнього тертя частинок порошку до елементів прес-форми (внутрішня порожнина матриці і торцеві поверхні пуансонів).

Рисунок 8.3 – Форма шарів порошку при односторонньому прикладанні тиску зверху:

“+” – вища щільність; “–“ – нижча щільність

Для підвищення рівномірності щільності по об’єму пресовки застосовують двостороннє пресування (рисунок 8.4), при якому більш щільними є верхня і нижня частина пресовки, а у середній частині спостерігається зона найменшої щільності.

Рисунок 7.4 – Нерівномірність щільності за об’ємом пресовки

при двосторонньому пресуванні

Нерівномірна щільність пресовки може призвести до спотворення її форми та розмірів при спіканні, а також викликати небажані зміни властивостей спеченого порошкового тіла.

Одним з найкращих способів зменшення тертя і підвищення рівномірності щільності пресовок є застосування змащувальних речовин: мінеральні масла, олеїнова кислота, полівініловий спирт, гліцерин, каніфоль, камфорне масло, графіт.

При пресуванні порошків пластичних матеріалів можливе застосування прес-форм із цільними нероз’ємними матрицями. Після формування виробу його випресовують з матриці за допомогою одного з пуансонів.

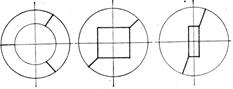

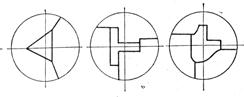

Для порошків крихких непластичних матеріалів нероз’ємні матриці як правило не використовуються через високу ймовірність руйнування заготовки при випресовуванні. Для таких порошків застосовують розрізні роз’ємні матриці (рисунок 8.5).

Рисунок 8.5 – Розрізна роз’ємна матриця

Роз’ємна матриця може складатися з 2 або більше частин і повинна забезпечувати безперешкодне виймання сформованого виробу без руйнування (рисунок 8.6).

Рисунок 8.6 – Приклади виконання роз’ємних матриць

Порошки твердих і крихких матеріалів, які не проявляють пластичності, пресують із застосуванням пластифікаторів: парафін, розчин каучуку в бензині. Пластифікатори створюють на поверхні частинок порошку тонкий липкий шар, який дозволяє провести формування виробу. Застосування пластифікаторів ускладнює технологічний процес, оскільки виникає потреба у видаленні розчинника (сушильна операція) і додатковій витримці під час спікання при температурі вигорання пластифікатора.

У виробничих умовах порошки можуть бути виготовленими різними виробниками, різними способами, на різному технологічному обладнанні, мати різний хімічний та гранулометричний склад, різну вологість і т. ін. Тому при одержанні нової партії порошку проводиться визначення оптимального тиску пресування (Ропт). Цей тиск відповідає моменту закінчення перерозподілу частинок порошку і початку пружної їх деформації (перехід від І до ІІ стадії на рисунку 8.7).

Рисунок 8.7 – Визначення оптимального тиску пресування

Якщо робочий тиск пресування менший за Ропт, то частинки порошку після пресування все ще перебувають на великій відстані одна від одної і у процесі спікання не відбудеться повної усадки виробу (буде наявна значна залишкова пористість). Якщо робочий тиск пресування перевищує Ропт, то напруження пружних деформацій можуть призвести до руйнування (розтріскування) сформованих виробів відразу після випресовування або у процесі спікання.

Читайте також:

- Види металевих грошових систем

- ГАРЯЧЕ ПРЕСУВАННЯ

- Лекція №5. Металевий тип зв’язку. Властивості металевих кристалів. Метали в наближенні вільних електронів

- ОДЕРЖАННЯ ПОРОШКІВ ТУГОПЛАВКИХ І НЕМЕТАЛЕВИХ СПОЛУК

- Основні типи рефлектограм металевих кабелів

- Особливості монтажу металевих конструкцій.

- Порівняння металевих і композитних матеріалів підсилення

- Пресування

- Пресування мезги

- Признаки вибору прес-форм для пресування деталей із пластмас.

- ПРОКАТУВАННЯ МЕТАЛЕВИХ ПОРОШКІВ. МУНДШТУЧНЕ ТА ІНЖЕКЦІЙНЕ ФОРМУВАННЯ

| <== попередня сторінка | | | наступна сторінка ==> |

| ПІДГОТОВКА ПОРОШКІВ ДО ФОРМУВАННЯ | | | ІЗОСТАТИЧНЕ ФОРМУВАННЯ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |