РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ПІДГОТОВКА ПОРОШКІВ ДО ФОРМУВАННЯ

Виготовлені будь-яким способом порошки у переважній більшості випадків не можуть бути використані у тому стані, в якому вони отримані із заводу виготовлювача.

Основними операціями при підготовці порошків до формування є:

- відпал;

- розсіювання (класифікація);

- змішування (приготування шихти).

Метою відпалу металевих порошків є зняття деформованої структури (спотворення кристалічної гратки), яка виникла у процесі виготовлення порошків. Наприклад при одержанні металевих порошків методом розпилення їх структура сильно спотворена внаслідок того, що частинки порошку малих розмірів практично проходять гартування, до того ж з великими швидкостями охолодження.

Під час відпалу порошку з дефектною структурою частинок відбувається рекристалізація і формування мало дефектної структури, яка володіє підвищеною пластичністю і, відповідно, краще піддається формуванню.

Отже, метою відпалу металевих порошків є підвищення їх пластичності і покращення здатності до формування. Температуру відпалу вибирають як правило на рівні 0,4-0,6 температури плавлення. Наприклад для залізних порошків температура відпалу складає 650-750 0С, а для мідних – 350-400 0С. Нагрівання при відпалі здійснюють в захисному середовищі (відновному, інертному або вакуумі).

У випадку порошків неметалевих сполук (кераміки) основною метою відпалу є зменшення кількості розчиненого кисню (зменшення кількості оксидів).

Найчастіше відпалу піддають порошки, отримані механічним подрібненням, диспергуванням розплавів та електролізом. Такі порошки містять значну кількість оксидів, розчинених газів і мають найбільші внутрішні напруження.

Підвищена кількість кисню у складі матеріалу може виникнути внаслідок неправильного або надто тривалого зберігання та при пошкодженні упаковки при транспортуванні порошків з заводу виготовлювача.

Як правило, заводи-виготовлювачі випускають порошки певних визначених фракцій, які не завжди можуть задовольняти потреби конкретного технологічного процесу виробництва порошкових виробів.

З цієї причини виникає потреба у здійсненні класифікації – розділення порошку за розмірами частинок на фракції, які використовуються у подальшому або безпосередньо для формування або для приготування шихти, яка повинна містити необхідну кількість частинок порошку певного розміру.

Теорія формування і спікання порошкових виробів є достатньо складною і у переважній більшості випадків для отримання максимального позитивного результату при приготуванні шихти необхідно поєднувати різні розміри частинок порошку (різні фракції) у певних процентних співвідношення.

Найчастіше застосовують ситову класифікацію порошків з використанням механічних сит з електромагнітним або іншим типом вібратора. При невеликих розмірах порошків (< 40 мкм) додатково застосовують притиральні пристрої, у яких на порошок тиснуть з невеликою силою і протискають його через сито. Крім того, порошки з розміром частинок менше 40 мкм. можуть проходити розділення на фракції у повітряних сепараторах у яких порошок спочатку газовим потоком піднімається у зважений стан, а потім у сепараторі осаджується у різних місцях під дією сили тяжіння, або відцентрових сил.

Відпал і класифікація можуть проводитись як безпосередньо на заводах-виготовлювачах, так і на підприємствах кінцевого споживання порошкоподібних матеріалів при реалізації конкретного технологічного процесу.

Однією з найбільших технологічних складностей при виробництві порошкових виробів є приготування однорідних сумішей ( порошкових шихт), однорідність яких повинна бути за гранулометричним складом, за хімічним складом і за щільністю.

Шихта вважається однорідною, якщо більше 95 % довільно взятих проб мають однаковий заданий хімічний і гранулометричний склад.

При отриманні порошкових шихт для формування вихідних компонентів може здійснюватись:

1 змішування з додатковим подрібненням компонентів:

- у кульових млинах;

- у вібраційних млинах;

2 змішування без додаткового подрібнення компонентів:

- у барабанних змішувачах (у тому числі із зміщеною віссю обертання – так звані “п’яні бочки”);

- у шнекових змішувачах;

- у лопастних змішувачах;

- у відцентрових змішувачах;

- у планетарних змішувачах;

- у конусних змішувачах (рисунок 7.1).

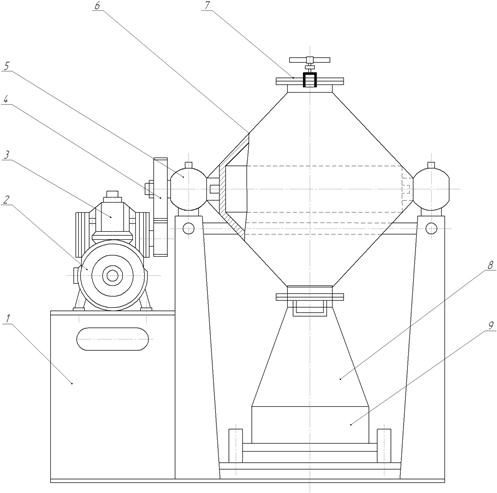

Рисунок 7.1 – Двохконусний змішувач

1 – станина; 2 – двигун; 3 – редуктор; 4 – зубчаста передача; 5 – підшипниковий вузол; 6 – корпус; 7 – кришка; 8 – розвантажувальний бункер; 9 – візок для порошку

Змішування у лопастних або шнекових змішувачах дуже ефективне при зволоженні порошків або додаванні до порошку розчинів пластифікаторів (розчин каучуку в бензині, розчин бакеліту у етиловому спирті).

У рідкому середовищі змішування проходить значно інтенсивніше за рахунок зменшення сил електростатичного протягування між частинками порошку та дії капілярних сил у тонких щілинах між частинками.

Застосування етилового спирту як середовища для змішування доцільне у тому випадку коли основний матеріал значно дорожчий за нього (наприклад при виробництві твердих сплавів).

Застосування води як середовища для змішування викликає певні технологічні складності, оскільки після змішування суміш треба сушити у вакуумі або проводити відновлювальний відпал.

У деяких випадках можливе застосування хімічних методів змішування:

- змішування розчинів солей металів з наступною кристалізацією шляхом випарювання об’єднаного розчину;

- осадження з розчину на поверхні частинок основного компонента солі металу-добавки;

- випарювання розчину солі металу-добавки при одночасному інтенсивному перемішуванні його з порошком основного металу.

Хімічне змішування забезпечує високу рівномірність розподілу компонентів, однак воно не отримало широкого застосування внаслідок складності підбору розчинів солей необхідних металів. Крім того хімічне змішування вимагає наступного проведення операції сушіння, що значно ускладнює і здорожує технологію.

Результати змішування контролюють або технологічним випробуванням порошкової шихти (за гранулометричним складом, насипною масою, текучістю, фізичними і механічними властивостями заготовок з неї) або за допомогою хімічного аналізу проб. На практиці переважно контролюють частину технологічних властивостей суміші і проводять її частковий або повний хімічний аналіз.

Читайте також:

- АДАПТОВАНА ДО РИНКУ СИСТЕМА ФОРМУВАННЯ (НАБОРУ) ОКРЕМИХ КАТЕГОРІЙ ПЕРСОНАЛУ. ВІДБІР ТА НАЙМАННЯ НА РОБОТУ ПРАЦІВНИКІВ ФІРМИ

- Алгоритм формування комплексу маркетингових комунікацій

- Алгоритм формування потенціалу Ф2

- Алгоритм формування статутного фонду банку

- Альтернативні джерела формування підприємницького капіталу

- Аналіз ефективності формування та використання банківських ресурсів

- АНАЛІЗ ОБОРОТНИХ АКТИВІВ ЗА ДЖЕРЕЛАМИ ЇХ ФОРМУВАННЯ

- Аналіз процесу формування маркетингових комунікацій

- Аналіз руху та ефективності формування грошових потоків

- Аналіз стратегічних альтернатив та визначення оптимальної стратегії формування фінансових ресурсів

- Аналіз структури майна та динаміки джерел його формування

- Аналіз формування прибутку.

| <== попередня сторінка | | | наступна сторінка ==> |

| ТЕХНОЛОГІЧНІ ВЛАСТИВОСТІ ПОРОШКІВ | | | ПРЕСУВАННЯ В МЕТАЛЕВИХ ПРЕС-ФОРМАХ |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |