РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ВІБРАЦІЙНЕ ФОРМУВАННЯ

Суть вібраційного формування полягає у тому, що на ущільнюваний порошковий матеріал, що знаходиться під статичним тиском або без нього, впливає вібрація. При цьому значно знижується тиск пресування, підвищується рівномірність розподілу густини у виробі і її максимальні значення.

Позитивний вплив вібрації на процес ущільнення пов'язаний з порушенням первинних зв'язків між частинками порошку, що полегшує процес їх структурної деформації за рахунок зниження коефіцієнтів внутрішнього і зовнішнього тертя. По І.І.Блехману і Г.Ю.Джанелідзе ефективний коефіцієнт тертя при русі частинки по шорсткій поверхні під дією вібрації може бути визначений так:

, (239)

, (239)

де  - класичний коефіцієнт сухого тертя;

- класичний коефіцієнт сухого тертя;  - амплітудне значення змінної сили вібраційної дії;

- амплітудне значення змінної сили вібраційної дії;  - нормальна реакція.

- нормальна реакція.

При  ефективний коефіцієнт тертя за рахунок порушення контакту між частинками прямує до нуля. В результаті переміщення частинок може відбуватися під впливом нікчемно малих сил. Таким чином, при вібраційному пресуванні частинки порошку можуть навіть під дією власної маси перемішатися в положення, відповідні мінімуму потенційної енергії, укладаючись найщільніше.

ефективний коефіцієнт тертя за рахунок порушення контакту між частинками прямує до нуля. В результаті переміщення частинок може відбуватися під впливом нікчемно малих сил. Таким чином, при вібраційному пресуванні частинки порошку можуть навіть під дією власної маси перемішатися в положення, відповідні мінімуму потенційної енергії, укладаючись найщільніше.

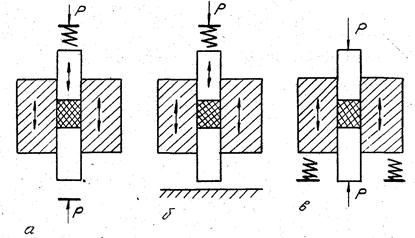

Крім того, в цьому випадку має місце більш рівномірний розподіл тиску і деформацій в ущільнюваному матеріалі. Можливі три відмінні один від одного схеми вібраційного ущільнення (рис.76) за допомогою "вібруючих пуансонів" (а); "вібруючого контейнера і вібруючих пуансонів" (б); "вібруючого контейнера" (в).

Рисунок 76 - Схеми вібраційного формування

Розрізняють два процеси ущільнення під впливом вібрації.

1. Вібраційне формування під впливом динамічних зусиль змінної величини. З фізичної точки зору такий процес вібраційного формування відрізняється від статичного пресування тим, що пластичній деформації або крихкому руйнуванню частинок передує повніша структурна деформація. При цьому динамічний тиск за величиною практично не відрізняється від тиску статичного пресування тих же порошків.

2. Вібраційне формування під дією власної маси або тиску, який у багато разів менший від тиску статичного пресування тих же порошків. Процес характеризується високим ступенем структурної деформації порошкового тіла, який дозволяє одержувати вироби високої густини при прикладенні незначного зовнішнього тиску.

Застосування другого варіанту вібраційного ущільнення в поєднанні з схемою "вібруючого контейнера" дозволяє при відносній простоті апаратурного оформлення одержувати вироби з високим ступенем рівномірності розподілу густини за об'ємом. В цьому випадку ефективність застосування вібраційного формування також обумовлюється значним зниженням тиску пресування в 10-100 разів в порівнянні із статичним пресуванням, спрощенням і зниженням матеріаломісткості вживаного устаткування і оснащення. Особливо ефективним є застосування методу вібраційного ущільнення при формуванні виробів з твердих, крихких порошків, що вимагають високого тиску при статичному пресуванні.

На процес вібраційного ущільнення і властивості кінцевих виробів впливають параметри вібрації, вихідних порошків, час процесу, геометрія виробу, наявність мастил і зв'язок.

З параметрів вібраційного ущільнення найістотніший вплив мають частота і амплітуда коливань, а також їх прискорення. Звичайно із збільшенням частоти коливань густина виробів збільшується (рис.77). Проте при ущільненні порошків деяких матеріалів, наприклад типу САП (на відміну від порошків, які мають сферичну форму), ця залежність немонотонна (рис.77, криві 3, 5). Досягши певної оптимальної частоти подальше її збільшення призводить до зниження густини. При цьому збільшення часу ущільнення може призводити до деякого зниження інтенсивності зменшення густини (ас.77, криві 3, 5).

Такий характер зміни густини вібраційного формування несферичних порошків залежно від частоти вібрації обумовлений тим, що такі порошки менш чутливі до зміни параметрів вібрації, У зв'язку з цим для розмірів, що виконують важливу роль при структурній деформація таких порошкових систем, потрібна базова енергія. Несферичні порошки можуть необоротно "розпушуватися", що зменшує їх густину. Повніша їх структурна деформація можлива додатковими енергетичними витратами, що і спостерігається при збільшенні часу ущільнення (рис.77, криві 3, 5).

1 - САП ( А = 40 мкм, Т = 180 с); 2 - САП (А = 40 мкм, Т = 60 с);

3 - САП (А = 40 мкм, Т = 2 с); 4 - Мо (400 мкм); 5 - Мо (А= 100 мкм)

Рисунок 77 - Залежність густини матеріалів від частоти вібрації

У зв'язку з викладеним оптимальні значення частоти вібраційного ущільнення залежатимуть від властивостей використовуваного порошку, (розмір і форма частинок, густина тощо), маси матеріалу, який ущільнюється і ін.

В цілому найінтенсивніше ущільнення спостерігається при резонансних частотах. При цьому при ущільненні великогабаритних виробів слід вибирати частоту вимушених коливань, близьку до частоти власних коливань частинок, а при ущільненні виробів невеликих розмірів вибирають частоти, близькі до власних коливань вібруючої системи. При цьому необхідно враховувати, що за інших рівних умов частота власних коливань великогабаритних об'ємів порошкової системи нижча, ніж малогабаритних. Це обумовлено тим, що при великих масах матеріалу, який ущільнюється, порушенню зв'язків між частинками перешкоджає маса вище розміщених шарів порошку.

Істотний вплив на частоту вібрації має розмір частинок порошку, який ущільнюється. Вищі частоти вібрації застосовують для ущільнення дрібних порошків, що вмають малі інерційні сили. Збільшення частоти сприятиме збільшенню інерційних сил, сприяючих порушенню сил зв'язку між частинками, і тим самим сприяти повнішій структурній деформації порошкової системи. Так, для ущільнюваних за допомогою вібраційного формування невеликих об'ємів порошку (до 1 дм3) при зменшенні розміру частинок від 100 мкм до 1 мкм і менш частоти повинні збільшуватися з (6-8) •103 коливань в хвилину до 18•103 коливань в хвилину і більш.

За інших рівних умов на ступінь ущільнення порошків також впливає амплітуда коливань.

В цілому збільшення амплітуди сприяє ущільненню в тих межах, поки її збільшення не стане причиною переважання процесів розпушування порошку над процесами ущільнення. У зв'язку з цим вплив властивостей порошку, який ущільнюється, а також інших параметрів вібраційного ущільнення на залежність густини виробів від амплітуди коливань неоднозначно (рис.78).

1 - САП (частота 100 Гц, час 180 с);

2 - молібден (частота 250 Гц, час 15 с)

Рисунок 78 - Залежність густини виробів від амплітуди коливань при вібраційному ущільненні

Звичайно із зменшенням розміру частинок порошку, який ущільнюється, значення оптимальної амплітуди зменшуються, інакше можливе виникнення шаруватих тріщин. Максимальне ущільнення кожного порошку відбувається при оптимальних тільки для нього співвідношеннях частоти і амплітуди, які між собою взаємозв'язані, як це, наприклад, спостерігається при вібраційному ущільненні твердого сплаву ВК6 (рис.79). Чим вища частота, тим нижче значення оптимальної амплітуди.

Рисунок 79 - Максимально допустимі значення амплітуди коливань при вібраційному ущільненні порошку ВК6 в залежності від частоти вібрації

Істотним при вібраційному ущільненні є прискорення, які набуваються частинками. Так, при ущільненні порошків з частинками малої маси (розмірів) для збільшення інерційних сил, що сприяють руйнуванню міжчасткових зв'язків, необхідно разом із збільшенням частоти вібрації збільшувати прискорення, яке пропорційне амплітуді коливань А і квадрату частоти, тобто

. (240)

. (240)

В цьому випадку також збільшується енергія частинок

. (241)

. (241)

Досягненню максимально можливої густини при вібраційному ущільненні сприяє тиск, прикладений ззовні. При цьому його значення для досягнення однієї і тієї ж густини в 4-100 разів менше, ніж при статичному пресуванні. Проте, як показано в роботах В.В.Іващенка, слід враховувати, що залежно від умов вібраційного ущільнення дійсний тиск, що впливає на ущільнюваний порошок, складається із статичного і динамічного зусиль від вібрації. В результаті максимальне зусилля, що впливає на порошок, може значно перевищувати статичний тиск (табл.7). При цьому максимальне зусилля залежить від параметрів вібрації.

Таблиця 7 - Тиск статичного і вібраційного пресування порошків заліза мазкі ПШ-2М до відносної" густини 41%

| Параметри | Тиск статичного пресування, кН/м2 | Тиск вібраційного пресування. кН/м2, при частоті, Гц | |||

Додатковий статичний тиск Тиск, що максимально розвивається, при вібраційному пресуванні Відхилення  від, від,  % %

| - | -12,7 | -14,3 | -7,95 | +4,75 |

Знання максимального зусилля, що впливає на ущільнюваний порошок, важливе для з'ясування механізмів ущільнення, які при ущільненні непластичних, твердих, крихких матеріалів і пластичних матеріалів відрізняються один від одного. При ущільненні непластичних матеріалів вібраційна дія викликає руйнування первинних зв'язків між частинками порошку, що призводить до їх ефективної структурної деформації, що призводить до найщільнішого укладання частинок. При цьому механізм структурної деформації якісно відрізняється від структурної деформації при статичному пресуванні і вимагає значно менших зовнішніх зусиль. Після завершення структурної деформації енергія вібраційної дії поглинається пружними деформаціями порошку. Останнє після закінчення вібрації може призвести до зменшення густини виробів або навіть до їх руйнування за рахунок пружних післядій.

Механізм структурної деформації пластичних матеріалів практично не відрізняється від такого для непластичних.

Проте після завершення структурної деформації пластичних матеріалів значення тиску в місцях контактів частинок один з одним можуть перевищити межу текучості матеріалу і викликати пластичну деформацію частинок, що призводить до збільшення густини і міцності виробу. І чим вищий тиск, тим вища ступінь пластичної деформації.

При вібраційному пресуванні пуансон періодично відривається від порошку, що змінює умови контактного тертя між порошком, пуансоном і стінками прес-форм. Це призводить до зменшення тертя і до більш рівномірного розподілу деформації і густини у виробі. За інших рівних умов вказані явища призводять до зменшення тиску, що прикладається ззовні, в порівнянні з статичним пресуванням.

Слід мати на увазі, що вібраційне ущільнення порошкової системи, що знаходиться під певним статичним тиском, в більшості випадків протікає з меншою інтенсивністю, ніж при вільному ущільненні (рис.80). І чим вищий тиск, що прикладається і менша частота коливань, тим нижча густина.

1 - 100; 2 - 50; 3 - 25 Гц

Рисунок 80 - Залежність густини виробів з мідного порошку

фракції -016 +01 від тиску, прикладеного ззовні,

при амплітуді коливань 35 мкм і різній частоті (Гц

Для підвищення густини виробів в цьому випадку необхідно збільшувати частоту коливань до тих пір, поки потужність імпульсу не перевищуватиме зростаючі в результаті прикладеного ззовні тиску сили тертя. Проте з енергетичної точки зору такий процес не є оптимальним.

В цьому відношенні більш доцільне прикладання тиску на завершальному етапі ущільнення, коли процес вільного віброущільнення вичерпав свої можливості. При цьому найбільший ефект має місце прикладання відносно невеликого тиску (рис.81).

1 - 5; 2 - 50; 3 - 200 ; 4 - вільне ущільнення

Рисунок 81 - Залежність густини пресувань з мідного порошку

фракції -016 +01 від часу ущільнення при частоті 50 Гц,

амплітуді 35 мкм і тиску (кН/м2)

Ефективність тиску, що прикладається, також збільшується із зменшенням розміру частинок ущільнюваного порошку і збільшенням ущільнюваних об'ємів. Останнє обумовлене тим, що із зменшенням розміру частинок і збільшенням об'єму за рахунок сил контактного тертя, що збільшується в цьому випадку, між частинками, перешкоджаючих їх взаємному переміщенню, росте кількість дефектів укладання, що утворюються в результаті структурної деформації при вільному віброущільненні. Прикладання тиску сприяє усуненню цих дефектів.

В цілому наявність зовнішнього навантаження при вібраційному ущільненні має позитивне значення. Оптимальні її значення повинні знаходитися в межах 0,5...15 МПа.

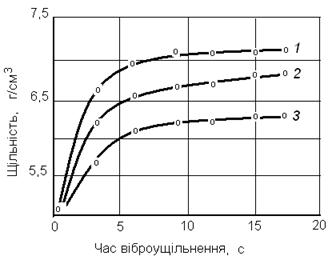

Час вібраційного ущільнення до отримання максимальної густини виробів для даних умов формування, як правило, невеликий і складає 5...30 с. Причому найінтенсивніше ущільнення відбувається в перші 3...5 с (рис.82, 83).

Час ущільнення залежить від параметрів вібраційного пресування і властивостей порошків, перш за все гранулометричного складу. Час ущільнення до максимальних значень густини зменшується для порошків з частинками простої форми, і чим вище сферичність частинок, тим менше час ущільнення, що пов'язане із зменшенням в цьому ж напрямі міжчасткового тертя, що утрудняє відносне переміщення частинок при їх структурній деформації. Триваліше ущільнення порошків з частинками, що мають шорстку поверхню

1 -12; 2 - 9; 3 - 3

Рисунок 82 - Залежність густини твердосплавної суміші (94% С + 6%Со)

від часу ущільнення при різному тиску (МПа)

(наприклад, одержаних гідрометалургійними методами), а також конгломератних порошків (одержаних відновленням) відбувається тому, що разом з високими значеннями міжчасткового тертя порошки також мають можливість ущільнюватися з часом за рахунок руйнування виступів на поверхні частинок і конгломератів (рис.83, крива 3). Проте триваліше ущільнення разом з незначним збільшенням густини призводить до збільшення внутрішніх напруг у виробі. Тиск при вібраційному пресуванні одних і тих же порошків практично не впливає на час ущільнення. Спостерігаються тільки інтенсивніше зростання густини в початковий період ущільнення і, як наслідок, вищі значення кінцевої густини (рис.83, крива 2)

1 - суміш карбонільного і відновленого залізного порошку (частота 10000 коливань в хвилину, Р=2,1 МПа); 2 - карбонільний порошок (частота 14000 коливань в хвилину, Р=3,16 МПа; 3 - карбонільний порошок (частота 14000 коливань в хвилину; Р=2,1 МПа)

Рисунок 83 - Залежність густини від часу ущільнення залізного порошку

за різних умов

У той же час процес ущільнення відбувається тим інтенсивніше, чим вищі частота і амплітуда вібрації. При цьому спостерігаються оптимальні їх значення. Коли частоти і амплітуди менші оптимальних, то ущільнення відбувається швидко, але значення густини, що максимально досягаються, можуть знижуватися за рахунок розпушування порошкової системи.

Як наголошувалося, важливе значення для отримання максимально щільних виробів при вібраційному формуванні має гранулометричний склад використовуваних порошків. Найвищі значення густини досягаються при ущільненні порошків, що містять дві і більше фракції. При цьому важливим є співвідношення розмірів частинок окремих фракцій, яке повинне бути таким, щоб дрібніша фракція повністю просівалася через паралелограмну пору, утворену найдрібнішими частинками крупної фракції. Повне просівання забезпечується при виконанні наступної умови:

,

,  , (242)

, (242)

де  - максимальний розмір частинок дрібної фракції;

- максимальний розмір частинок дрібної фракції;  - мінімальний розмір частинок крупної фракції.

- мінімальний розмір частинок крупної фракції.

Співвідношення  має вплив на одержувану за даних умов віброформовану густину (рис.84). При збільшенні цього співвідношення густина збільшується. Кожному конкретному випадку ущільнення властиві оптимальні режими, що забезпечують найбільшу швидкість просівання і, тим самим найбільшу густину. Наприклад, для мідних сферичних порошків, що відповідають приведеній умові, максимальна швидкість просівання спостерігається при частоті 50 Гц і амплітудах 10... .20 мкм, а максимальна густина - при частоті 50 Гц і амплітуді 5 мкм. З погляду отримання заданої густини застосування, амплітуд більше оптимальних при відповідній частоті коливань приводить до руйнування правильного укладання шарів крупнішої фракції.

має вплив на одержувану за даних умов віброформовану густину (рис.84). При збільшенні цього співвідношення густина збільшується. Кожному конкретному випадку ущільнення властиві оптимальні режими, що забезпечують найбільшу швидкість просівання і, тим самим найбільшу густину. Наприклад, для мідних сферичних порошків, що відповідають приведеній умові, максимальна швидкість просівання спостерігається при частоті 50 Гц і амплітудах 10... .20 мкм, а максимальна густина - при частоті 50 Гц і амплітуді 5 мкм. З погляду отримання заданої густини застосування, амплітуд більше оптимальних при відповідній частоті коливань приводить до руйнування правильного укладання шарів крупнішої фракції.

Рисунок 84 - Залежність максимальної густини двокомпонентної

системи від співвідношення розмірів частинок компонентів

Останнє призводить до порушення процесу рівномірного просівання дрібної фракції і зменшує густину всієї системи в цілому. Для отримання заданої густини виробів при формуванні їх з порошків, що складаються з декількох фракцій, важливим є кількісне співвідношення цих фракцій. По В.В.Іващенку густина двокомпонентної системи може бути визначена так:

. (243)

. (243)

Для досягнення такої густини необхідно, щоб кількість дрібнішої фракції по відношенню до крупнішої

, (244)

, (244)

де  - щільність заповнення форми найкрупнішими частинками порошку даного матеріалу, в першому наближенні ця величина рівна щільності утруски;

- щільність заповнення форми найкрупнішими частинками порошку даного матеріалу, в першому наближенні ця величина рівна щільності утруски;  - відносна щільність заповнення форми найкрупнішим порошком. Для сферичних частинок і відносно великих ущільнюваних об'ємах ця величина змінюється в межах 0,62...0,68;

- відносна щільність заповнення форми найкрупнішим порошком. Для сферичних частинок і відносно великих ущільнюваних об'ємах ця величина змінюється в межах 0,62...0,68;  - коефіцієнт відносного заповнення змінюється в межах

- коефіцієнт відносного заповнення змінюється в межах  і дорівнює

і дорівнює  ;

;  - відносна густина заповнення об'єму дрібнішою фракцією.

- відносна густина заповнення об'єму дрібнішою фракцією.

Для випадку, коли порошок, який ущільнюється складається з (n+1) фракцій, густина і кількісне співвідношення фракцій може бути визначене з виразів:

; (245)

; (245)

. (246)

. (246)

Коефіцієнт з достатньою для практики точністю може бути визначений з виразу

(247)

(247)

при  .

.

Як наголошувалося, неправильна форма частинок значно підвищує внутрішнє тертя в порошку, що утрудняє процес їх вібраційного ущільнення і тим самим отримання високої густини виробів. В цьому випадку для отримання вищої густини можливе введення в порошок, який ущільнюється мастил. При цьому для запобігання зменшенню міцності виробів кількість мастил, що вводяться, не повинна перевищувати оптимальних значень, які залежать, від виду мастила, що вводиться. Так, для інертних мастил (вода, 1 - 2%-й розчин полівінілового спирту у воді, вазелінове масло, гліцерин) оптимальні їх кількості лежать в межах об'ємної частки 0,5...1,5 % при розмірі частинок I...5 мкм. Кількість поверхнево-активних мастил залежить від питомої поверхні порошків, що вводиться з розрахунку освіти на частинках мономолекулярного шару мастила. Слід враховувати, що поверхнево-активні мастила полегшують руйнування місць контакту між частинками, що також зменшує міцність пресовок. У зв'язку з цим при введенні поверхнево-активних мастил необхідно зменшувати час ущільнення і динамічні зусилля, що розвиваються при вібраційному ущільненні.

У тих випадках, коли для виготовлення виробів використовують частинки сферичної форми з гладкою поверхнею, важко досягти міцності виробів, достатньої для подальшої маніпуляції з ними. У цих випадках для досягнення необхідної міцності до складу порошку вводять зв'язки, в якості яких можна використовувати розчин полівінілового спирту у воді, парафін, розчин каучуку в бензині тощо. У зв'язку з тим, що ці речовини одночасно є пластіфікуючими, їх кількість також повинна бути обмежене, тими ж межами, що для мастил. Введення зв'язок призводить до збільшення в'язкості ущільнюваної системи, що утрудняє процес її ущільнення. Тому в тих випадках, коли необхідно вводити відносно велику кількість зв'язки, зменшують в'язкість останньої. Для цього в її склад вводять поверхнево-активні речовини в співвідношенні 1:10. Так, для зменшення в'язкості парафіну і розчинів каучуку в бензині в них вводять олеїнову кислоту, а в розчин полівінілового спирту у воді - олеат натрію.

Для здійснення процесу вібраційного пресування можна використовувати установки з різного типу вібраторами: пневматичними, гідравлічними, електромагнітними, магнітострикційними, електромеханічними. Найприйнятнішими для виробничих умов є установки з електромеханічними вібраторами з динамічним збудженням коливань. Такі установки дають значнеі збурюючі сили при відносній простоті конструкцій.

Прес-форми (форми) для пресування можуть бути металевими і керамічними, графітними. Останні застосовуються в тих випадках, коли унаслідок низької міцності виробів (високопористі) вони спекаються разом з формою.

Читайте також:

- АДАПТОВАНА ДО РИНКУ СИСТЕМА ФОРМУВАННЯ (НАБОРУ) ОКРЕМИХ КАТЕГОРІЙ ПЕРСОНАЛУ. ВІДБІР ТА НАЙМАННЯ НА РОБОТУ ПРАЦІВНИКІВ ФІРМИ

- Алгоритм формування комплексу маркетингових комунікацій

- Алгоритм формування потенціалу Ф2

- Алгоритм формування статутного фонду банку

- Альтернативні джерела формування підприємницького капіталу

- Аналіз ефективності формування та використання банківських ресурсів

- Аналіз капітальних інвестицій у формування основного стада

- АНАЛІЗ ОБОРОТНИХ АКТИВІВ ЗА ДЖЕРЕЛАМИ ЇХ ФОРМУВАННЯ

- Аналіз процесу формування маркетингових комунікацій

- Аналіз руху та ефективності формування грошових потоків

- Аналіз стратегічних альтернатив та визначення оптимальної стратегії формування фінансових ресурсів

- Аналіз структури майна та динаміки джерел його формування

| <== попередня сторінка | | | наступна сторінка ==> |

| ШЛІКЕРНЕ ЛИТВО | | | Обладнання і технологія вібраційного пресування |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |