РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Отримання заготівок литтям

Заготівка— предмет виробництва з якого при подальшій обробці шляхом зміни форми, розмірів, властивостей поверхні та (чи) матеріалу отримують, виготовляють деталь.

Виготовлення заготівок - один з основних етапів машинобудівного виробництва, який безпосередньо впливає на витрати матеріалів, якість виробів, трудомісткість їхнього виготовлення та собівартість. Виготовлення машин завжди починається з виготовлення заготівок. Розробляючи технологію виготовлення машин та приладів, забезпечуючи на практиці їх високу якість та надійність з урахуванням економічних показників, інженер-технолог повинен добре володіти методами проектування та виробництва заготовок.

Заготівками для виготовлення деталей є:

1. Виливки (чавунні, сталеві, кольорових металів);

2. Поковки;

3. Штамповки;

4. Пресовані вироби та профілі;

5. Прокатний матеріал (круглого, квадратного, прямокутного, шестигранного, періодичного або іншого профілю)

6. Труби;

7. Деталі, отримані вирізанням з листового матеріалу, та деталі, отримані холодним штампуванням, у тих випадках, коли вони потребують остаточної обробки на верстатах.

Отримання заготовок ливарним способом.

Ливарне виробництво - основна заготівельна база сучасного машинобудування. Наприклад, у автомобілебудуванні деталі із литих заготовок складають 60-75% маси вантажного автомобіля. Двигуни більшості машин майже повністю збирають із литих деталей. Методами лиття можна одержати заготовки машин масою від кількох грамів до сотень тонн; із товщиною стінки 0,5...500 мм і більше; з розмірами від декількох міліметрів до десятків метрів самої складної форми. Виробництво виливок в більшості випадків недороге і забезпечує високу якість. Суть ливарного виробництва полягає в тому, що заготовки отримують заливанням рідкого металу в ливарну форму, порожнина якої відповідає їх розмірам і формі. Після кристалізації металу виливок видаляють із ливарної форми і направляють на подальшу обробку. Для одержання виливків найбільш широко застосовуються такі матеріали: сірі, ковкі і високоміцні чавуни, вуглецеві та леговані сталі, сплави кольорових металів на основі алюмінію, міді, цинку, магнію, титану та інших.

Існує декілька способів виготовлення виливок. Перелічимо основні з них: лиття в піщані форми, лиття в кокіль, лиття по виплавлюваних моделях, лиття під тиском. Та розглянемо кожний метод окремо:

Лиття в піщані форми. Суть процесу полягає у виготовленні відливок вільним заливанням розплавленого металу в піщану форму. Після затвердіння й охолодження виливки здійснюється її вибивка з одночасним руйнуванням форми. Застосовують у всіх галузях машинобудування. Отримують виливки будь-якої конфігурації 1 ... 6 груп складності. Точність розмірів відповідає 6 ... 14 групам. Параметр шорсткості Rz = 630 ... 80мкм. Можна виготовляти виливки масою до 250т. з товщиною стінки понад 3мм.

|

| Рисунок 2.1 - Ливарна форма |

| 1 -стержень; 2 - нижня напівформа (опока); 4 - верхня напівформа (опока); 3 - штирі; 5 - випар; 6 - канал для відводу газів;7 - ливникова чаша; 8 - стояк; 9 - шлакоуловлювач; 10 - живильник. |

Переваги: - конфігурація 1 ... 6 груп складності; - можливість механізувати виробництво; - дешевизна виготовлення виливків; - можливість виготовлення виливків великої маси;- виливки виготовляють з усіх ливарних сплавів, крім тугоплавких.

Недоліки: - погані санітарні умови; - велика шорсткість поверхні; - товщина стінок> 3мм; - ймовірність дефектів більше, ніж при інших способах лиття.

Лиття по виплавлюваних моделях. Суть процесу полягає у виготовленні виливків заливанням розплавленого металу у тонкостінні, нероз'ємні, разові ливарні форми, виготовлені зі спеціальної вогнетривкої суміші за разовими моделям, які виготовляють в прес-формах з модельних складів. Перед заливанням модель видаляється з форми виплавленням, випалюванням і т.д. Для усунення залишків модельної суміші та зміцнення форма нагрівається і прожарюється. Заливка здійснюється в розігріті форми для поліпшення заповнюваності. Цим способом можна відливати вироби з різних сплавів будь-якої конфігурації 1 ... 5 груп складності масою від декількох грамів до 250кг з товщиною стінок від 1мм. Припуск на механічну обробку становить 0.2-0.7мм. Застосовується в різних галузях машинобудування.

Переваги: - можна одержувати виливки з тугоплавких виробів; - отримують конфігурації виливків 1 ... 5 груп складності; - висока точність геометричних розмірів і мала шорсткість поверхні.

Недоліки: - тривалість процесу;- вартість.

|

| Рисунок 2.2 - Литво по моделях, що виплавляються |

| 1 – деталь, 2 – живильник, 3 – легко плавкий стояк, 4 – шар вогнетривких матерiалiв, 5 – кварцовий пiсок, 6 – металева шухляда |

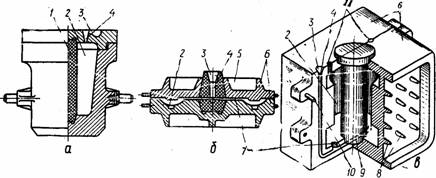

Лиття в кокіль. Суть процесу полягає у виготовленні виливків з рідкого розплаву вільної його заливанням у багаторазово використовувані металеві форми - кокілі, що забезпечують високу швидкість затвердіння рідкого розплаву і дозволяють отримувати в одній формі від декількох десяток до декількох тисяч виливків. Застосовують в автомобілі і танкобудуванні. Литтям у кокіль виготовляють виливки з чавуну, сталі та кольорових сплавів. Важко отримати складні сталеві виливки зважаючи на значні усадки ливарних сталей, що веде до утворення тріщин (у відсутності податливості форми). Доцільно застосовувати в серійному, великосерійному і масовому виробництвах. Цим способом виготовляють відливки зі сталі масою до 160кг., З кольорових сплавів - до 50кг з товщиною стінок від 3 до 100мм. Точність розмірів відповідає 4 ... 12 класам. Можна виготовляти виливки 1 ... 5 групи складності. Параметр шорсткості поверхні Rz = 80 ... 20мкм.

|

| Рисунок 2.3 - Металеві форми (кокілі). 1 – піщаний стрижень, 2 – форма, 3 – ливникова чаша, 4 – стояк, 5 – ребра жорсткості, 6 – 2 половини кокілів, 7 – живильник, 8 – пальці |

Переваги: - підвищена точність геометричних розмірів (у порівнянні з литтям у пісочні форми); - зниження шорсткості поверхонь виливків (у порівнянні з литтям у пісочні форми); - зниження припусків на механічну обробку на 10-20%; - кращі санітарно-гігієнічні умови; - дрібнозерниста структура виливків (> міцність)

Недоліки: - складність виготовлення кокілів, їх обмежений термін служби (особливо при литті чорних сплавів); - непіддатливість кокілів і металевих стрижнів; - ускладнене видалення газів з порожнини форми.

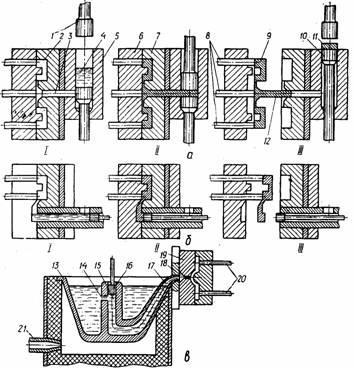

Лиття під тиском. Суть процесу полягає в одержанні виливків шляхом заливання розплавленого металу в металеву форму (прес-форму) під примусовим зовнішнім тиском від 30 до 100Мпа. Кінцевий тиск на розплав може досягати 490Мпа. Тиск знімається після повного затвердіння виливки в прес-формі. Використовується для виготовлення виливків кольорових металів складної конфігурації з тонкими стінками масою до 45кг. Застосовується в машинобудуванні.

|

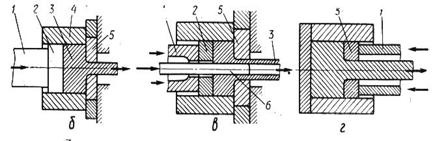

| Рисунок 2.4 - Схеми поршневих машин для литва під тиском: |

| а) з гарячою камерою стиску; б) з горизонтальною холодною камерою стиску; в) з вертикальною холодною камерою стиску; |

Переваги: - отримують складні тонкостінні виливки; - низька шорсткість поверхні, отже, знижується механічна обробка виливків на 90-95%; - висока точність геометричних розмірів; - дрібнозерниста структура; - поліпшені санітарно-гігієнічні умови

Недоліки: - висока вартість прес-форми, складність її виготовлення; наявність газоповітряної пористості; - обмеження номенклатури одержання виливків за розмірами і масою.

Ливарні сплави мають такі основні властивості:

Рідкотекучість - здатність рідкого металу цілком заповнювати щілиновидні порожнини ливарної форми і чітко відтворювати контури виливка. При гарній рідкотекучості метал заповнює всю порожнину форми, якою складною вона б не була; при недостатній - частково, створюючи недоливи у вузьких перетинах виливка. Рідкотекучість залежить від хімічного складу і температури сплаву, що виливається у форму. Фосфор, кремній і вуглець погращують її, а сірка погіршує. Сірий чавун має більше вуглецю, ніж сталь, і тому має кращу рідкотекучість. Підвищення температури рідкого металу поліпшує рідкотекучість, тому чим більшою є температура металу, тим більш тонкостінний виливок можна одержати.

Усадка - зменшення об`єму металу і лінійних розмірів виливкав процесі кристалізації металу і охолодження у твердому стані. Розрізняють об`ємну і лінійну усадки. Об`ємна усадка супроводжується зменшенням об`єму металу при кристалізації, і тому в масивному перетині виливка може утворитися усадочна рихлота або усадочна раковина, тому що масивний перетин кристалізується останнім і в цьому перетині не вистачає металу. Лінійна усадка супроводжується зменшенням лінійних розмірів при охолодженні затверділого виливка. Елементи конструкції ливарної форми чинять опір лінійній усадці металу, в результаті чого виникають внутрішні напруження, що можуть привести до коробління та утворення тріщин.

Ліквація - неоднорідність хімічного складу сплаву по перетину виливка.

Газопоглинання - здатність ливарних сплавів у рідкому стані розчиняти кисень, азот і водень. У ливарній формі газонасичений розчин прохолоджується, знижується розчинність газів, і вони, виділяючись із металу, можуть утворити в виливку газові раковини.

Отже, технологічні ливарні сплави повинні мати гарну рідкотекучість, малу усадку і не бути схильними до ліквації.

| Отримання заготовок методами пластичної деформації |

| Обробка металів тиском основана на використанні однієї із основних властивостей металів - пластичності. Для підвищення пластичності і зменшення опору деформуванню матеріалу метали і сплави нагрівають до певної температури. Для кожного металу і сплаву існує такий температурний інтервал (діапазон температур), в якому забезпечуються оптимальні умови гарячої обробки тиском. |

| При нагріві також необхідно забезпечити найменше окислення, відсутність перегріву і перепалу матеріалу. Нагрів заготовок виконують в нагрівальних печах та електричних нагрівальних пристроях. |

| 2. Отримання заготівок методом пластичної деформації Основними методами виробництва заготовок при використанні пластичної деформації являються: |

| - прокатування; |

| - пресування; |

| - волочіння; |

| - кування; |

| - листове штампування |

| - об`ємне штампування; |

| Отримання заготовок прокатуванням |

| Прокатування - вид обробки тиском, при якому заготовка обтискується двома валками, що обертаються Основні види прокатування - поздовжнє, поперечне і поперечно-гвинтове. |

| При поперечному прокатуванні (рис.2.5а) заготовка переміщується перпендикулярно до осі валків, що обертаються в протилежних напрямках. |

| При поперечному прокатуванні (рис. 2.5б) валки з паралельними осями обертаються в одному напрямку і обертають заготовку, яка деформується, переміщуючись вздовж осі валків. |

| Поперечно-гвинтове прокатування здійснюється за допомогою валків, що розміщені під кутом і обертаються в одному напрямку (рис. 2.5в). |

|

| Рисунок 2.5 - Методи прокатування. |

| Таким методом одержують вироби з поперечними перерізами та формою сталими по довжині, наприклад, рейси, труби, швелери; спеціальними методами прокатування отримують колеса. |

| Сортамент прокату |

| Профілем прокатаного виробу називається форма його поперечного січення. По сортаменту продукція прокатного виробництва ділиться на такі групи: |

| - сортовий прокат; |

| - листовий прокат; |

| - труби; |

| - спеціальний і періодичний прокат. |

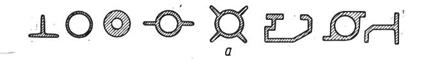

| Сортова сталь ділиться на профілі загального призначення - кругла, полосова, квадратна, кутова, швелери, двохтаврові балки (рис.2.6а) і профілі спеціально призначення - рейки і профілі для машинобудування (рис.2.6б). |

|

| Рисунок 2.6 - Види сортаментів прокату |

| До спеціальних видів прокату відносяться вагонні колеса, кулі, періодичний прокат, гнуті профілі (2.6.11 в,г,д). |

| Отримання заготовок пресуванням. |

| Пресування - високопродуктивний і економічний спосіб обробки металів і сплавів, яким можна отримати суцільні і пустотілі профілі. |

| Метод пресування полягає у видавлюванні нагрітого металу, що знаходиться у замкнутому об'ємі через отвір у матриці. Форма поперечного перерізу профілю відповідає формі поперечного перерізу матриці (рис. 12). |

|

| Рисунок 2.7 - Схема пресування |

| Пуансон 1 (рис.2.7 б) передає тиск на заготовку 3, що знаходиться в контейнері 4 через пресшайбу 2. Профіль видавлюється через отвір в матриці 5 |

| Пресуванням можна обробляти як пластичні, так і малопластичні сплави: мідні, алюмінієві, магнієві, титанові, вуглецеві та леговані сталі. Пресуванням отримують прутки діаметром 5 .250 мм, дріт діаметром 5 .10 мм, трубі діаметром 20 .400 мм та інші профілі (рис. 2.8) |

|

| Рисунок 2.8 - Профілі, що отримуються пресуванням |

| Отримання заготовок волочінням |

| Волочіння - протягування заготовки через отвір у волочильній камері. Волочіння полягає в протягуванні прокатаних або пресованих заготовок через отвір в матриці (волоці), поперечне січення якого є меншим за поперечне січення заготовки. Волочіння в основному використовують для перерозмірювання сортового прокату (тонка друт, калібрований прокат тощо). Волочіння виконують із змащуванням. Для отримання профілів необхідних розмірів волочіння виконується за кілька проходів. |

| Схема волочіння та форми профілів, що отримуються цим методом, показані на рис. 2.9. |

|

| Рисунок 2.9 - Схема волочіння |

| Отримання заготовок куванням |

| Кування - процес деформування нагрітої заготовки між верхнім і нижнім бійками молота або преса з допомогою універсального інструменту. Кування може бути машинним або ручним. Ручне кування в основному застосовується для ремонтних робіт. |

| Основними операціями кування є протягування, осадка, прошивка, гнуття, закручування, рубання, показані на рис. 2.10. |

|

| Рисунок 2.10 - Операції кування |

| а).- протягування; б) - осадка; в) - г) - прошивання; е) гнуття; ж) - закручування; з) - рубання. |

| Отримання заготовок холодним штампуванням |

| Операції холодного штампування ділять на дві групи: розділювальні та формозмінюючі. До розділювальних відносяться операції, в результаті яких відбувається повне або часткове відділення однієї частини матеріалу від другої по замкнутому або незамкнутому контуру; а до формозмінюючих - операції, в результаті яких відбувається зміна форми і розмірів заготовки |

| До розділювальних операцій відносяться відрізання, вирубування, пробивання, надрізування, обрізування. |

| Відрізання - відділення однієї частини матеріалу від другої по незамкнутому контуру на ножницях або в штампах . |

| Формозмінюючі операції - гнуття, витяжка, холодне видавлювання, холодна висадка, холодна формовка. |

| Витяжка – отримання пустотілої деталі із замкнутим контуром. |

| Холодне видавлювання, холодна висадка і холодна формовка – процеси отримання штамповок при пластичній деформації металу в полості штампа. Цими методами отримують болти, гвинти, гайки, шурупи, деталі складної форми. |

| Отримання заготовок гарячим об`ємним штампуванням |

| Об`ємне штампування - процес виготовлення поковки в штампові, робоча порожнина якого відповідає формі поковки. |

| Об`ємне штампування виконується в відкритих і закритих штампах. Використовують для надання необхідної форми заготовкам. |

|

| Рисунок 2.11 - Схеми штампування. |

Питання для самоконтролю

1. Які ви знаэте способи отримання заготовок деталей машин?

2. Охарактеризуйте методи отримання відливок?

3. Які методи пластичної деформації метала вам відомі? Дати характеристику кожному.

Читайте також:

- Агрегативна стійкість, коагуляція суспензій. Методи отримання.

- Аналогія - спосіб отримання знань про предмети та явища на основі їхньої подібності з іншими.

- Аудит процесу продажу (реалізації продукції), циклу отримання доходів

- Аудиторські докази: поняття та процедури отримання

- В основу визначення витрат певного періоду покладено можливість одночасного визнання доходу, для отримання якого вони здійснені, і навпаки.

- Валідація НАССР- отримання об'єктивного доказу того, що елементи НАССР-плану результативні.

- Види міжнародно-правової бази у сфері прав людини і поняття міжнародного контролю за дотриманням та захистом прав людини.

- Види процедур отримання аудиторських доказів за їх типом

- Види процедур отримання аудиторських доказів за їх характером

- Визначення виробляючих ліній та методи їх отримання

- Виробничий процес - це сукупність взаємопов'язаних ресурсів і діяльності від моменту отримання матеріальних ресурсів до відправлення готової продукції споживачеві.

- Відмова Німеччини від дотримання статей Версальського договору

| <== попередня сторінка | | | наступна сторінка ==> |

| Тема 9 Види та способи отримання заготівок | | | Тема 10 Короткі відомості про машинобудівні матеріали |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |