РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Роз’ємні з’єднання деталей

Серед великої різноманітності деталей машин виділяють такі, які застосовують майже у всіх машинах (болти, вали, механічні передачі і т.д.). Ці деталі називають деталями загального призначення. Всі інші деталі (поршні, лопатки турбін, гребневі гвинти і т.п.) відносяться до деталей спеціального призначення.

Деталі загального призначення застосовують в машинобудуванні в дуже великих кількостях.

Тому будь вдосконалення методів розрахунку і конструкції цих деталей, що дозволяє зменшити витрати матеріалу, знизити вартість виробництва, підвищити довговічність, приносить великий економічний ефект.

Способи з'єднання деталей і складальних одиниць механізмів різні. Їх можна розділити на нероз'ємні і роз'ємні. Нероз'ємні з'єднання можна розібрати тільки при частковому руйнуванні деталей, що з'єднуються. Роз'ємні з'єднання відрізняються тим, що їх розбирання можливе без руйнування деталей, що входять у з'єднання.

Роз'ємні з'єднання в свою чергу діляться на рухомі і нерухомі. За допомогою рухомих з'єднань можна забезпечити певне переміщення одних деталей щодо інших. До них відносяться різні опори і направляючі. Нерухомі з'єднання забезпечують фіксоване положення одних деталей по відношенню до інших. Роз'ємні з'єднання допускають багаторазове збирання і розбирання. До них відносять різьбові, штифтові, шпонкові, шліцьові з'єднання. Вибір типу з'єднання залежить від висунутих до нього вимог: конструктивних, технологічних та економічних. Розглянемо кожен з типів окремо:

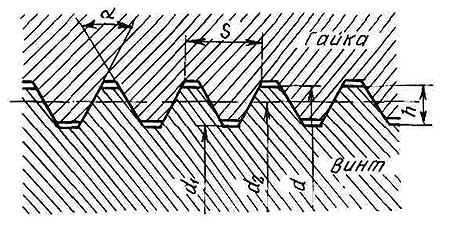

Різьбові з'єднання, – називають з'єднання складових частин виробу із застосуванням деталей, що мають різь. Вони найбільш поширені в приладо-та машинобудуванні. Різьбові з'єднання бувають двох типів: з'єднання за допомогою спеціальних різьбових кріпильних деталей (болтів, гвинтів, шпильок, гайок) і з'єднання скручуванням деталей, що з'єднуються, тобто різь, виконана безпосередньо на деталях, що з'єднуються.

Перевагами: різьбових з'єднань є простота, зручність збірки і розбирання, широка номенклатура, стандартизація та масовий характер виробництва кріпильних різьбових деталей, взаємозамінність, відносно невисока вартість і висока надійність.

Недоліками: різьбових з'єднань є наявність концентрацій напруг в западинах різьблення, що знижує міцність з'єднань; чутливість до вібраційних і ударних дій, які можуть призвести до самовідгвинчування і низька точність взаімоположенія деталей, що з'єднуються.

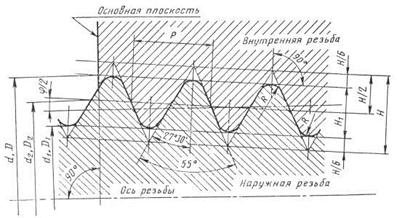

Основним елементом з'єднання є різь, тобто поверхня, яка утворюється при гвинтовому русі плоскої фігури за циліндричної або конічної поверхні. Відповідно розрізняють циліндричну(мал. 2.12) і конічну(рис. 2.11) різі . За профілем виступу і канавки різьби в площині осьового перерізу різьби діляться на трикутні, трапецеїдальні симетричні, трапецеїдальні несиметричні,прямокутні і круглі.

Малюнок 2.11 – Конічна різь

Малюнок 2.12 – Циліндрична різь

Малюнок 2.13 – Профілі різей

б - циліндрична трехугольная різь; в - циліндрична квадратна різь; г - циліндрична прямокутна різь; д - циліндрична трапецеїдальних різь; е - циліндрична кругла різь; е - однозаходной різь; з - двухзаходная різь; та - трехзаходная різьба

За призначенням різьблення поділяють на кріпильні, кріпильний-ущільнювальні та ходові. Кріпильні різьби застосовують для з'єднання деталей, а ходові - у передавальних механізмах.

Кріпильні різьби мають, як правило, трикутний профіль з притупленими вершинами і дном западин. Це підвищує міцність різьби та стійкість інструмента при отриманні різь. Кріпильна різьба буває метричною, дюймовою і трубної. Найбільш широко застосовується метрична різьба. Кут профілю, тобто кут між суміжними бічними сторонами різьби у площині осьового перерізу, метричної різьби a = 60°. Стандартом передбачена різь з великим і дрібним кроком. Різьблення з великим кроком позначають М (метрична), при цьому вказують значення зовнішнього діаметра, наприклад, М6, М8 і т.д. Для різьблень із дрібним кроком додатково вказують значення кроку, наприклад, М6'0, 75, М8'1 і т.д.

Дюймова різьба використовується при заміні деталей пристроїв, що імпортуються з країн з дюймовою системою заходів, кут профілю її a = 55 °.

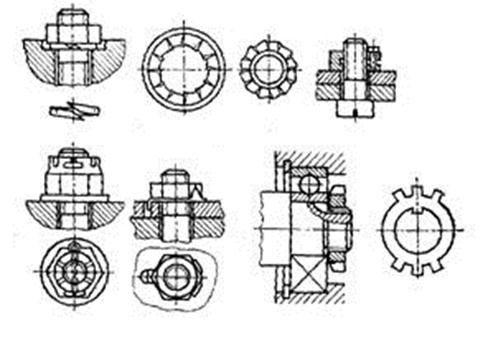

Основними деталями кріплення різьбових з'єднань є болти, гвинти, шпильки, гайки, шайби і стопорні пристрої, що оберігають гайки від самовідгвинчування. Розглянемо кожне з них. Болт - циліндричний стержень з шестигранною головкою на одному кінці і різзю - на іншому. Болти у з'єднанні використовують в комплекті з гайкою, при цьому різь в деталях які з'єднуються не використовується (мал. 2.14 а). Гвинти - циліндричні стрижні з головкою на одному кінці і різзю - на іншому. Гвинт ввертається в різьбовий отвір однієї з скріплюваних деталей (мал. 2.14 б), головки гвинтів можуть мати різну форму (циліндричну, напівкруглу та ін.)

Малюнок 2.14 – Деталі кріплення

Шпилька - циліндричний стержень з різьбою на обох кінцях, одним кінцем вона ввертається в одну деталь, а на іншій її кінець навертається гайка (мал. 2.15 в). З'єднання за допомогою шпильок застосовують в тих випадках, коли в одній із з'єднуваних деталей не можна виконати наскрізний отвір і матеріал цієї деталі (з різьбленням) не володіє високими міцнісними властивостями (пластмаса, алюмінієві, магнієві сплави). Тому застосування гвинта при частому розбиранні та збиранні з'єднання через малу міцність різьби не рекомендується. Шпилька ж угвинчується в деталь з різьбою малої міцності тільки один раз - при складанні, при подальшому розбиранні і збиранні буде згвинчуватися тільки гайка. Помічено, що шпильки через відсутність головок і концентрації напружень у місцях сполучення головки зі стрижнем завжди міцніше гвинтів тих же розмірів при дії динамічних і змінних навантажень. Гайки служать для з'єднання, скріплюють за допомогою болта або шпильки деталей. Як і головки гвинтів, гайки можуть мати різноманітну форму. Призначення шайб, підкладають під гайку, головку гвинта чи болта, - оберігання поверхонь деталей від зношення при затягуванні, збільшення опорної поверхні і стопоріння.

Болти, гвинти, гайки виготовляють з вуглецевих і легованих сталей. Кріпильні деталі загального застосування виготовляються найчастіше із сталі марок Ст3, СТ4, Ст5 без наступної термообробки. Більш відповідальні деталі виготовляються зі сталей 35, 45, 40Х, 40ХН з поверхневою або загальної термообробкою. Дрібні гвинти роблять із латуні ЛС59-1, дюралюмінію Д1, Д16. Для захисту поверхні кріпильних деталей від корозії, надання їм необхідного кольору застосовують цинкування, хромування, кадміювання.

Кут підйому гвинтової лінії різьби (j = 1,5 ... 2,5 °) менше кута тертя в різьбовому з'єднанні (r »3 °). Цим забезпечуються умови самоторможения і запобігання від самовідгвинчування. Однак при вібрації, трясці, динамічних і транспортних впливах спостерігаються ослаблення різьбових з'єднань, тому передбачають їх стопоріння. Для стопоріння різьбових з'єднань використовують: збільшення тертя по поверхні контакту; введення замикаючих елементів; пластичне деформування; постановку гвинтів на фарбу, лак, емаль. Контрованіе Створення додаткового тертя в різьбовому з'єднанні за допомогою контргайки. Додатково зустрічається і поєднання з іншими способами, тобто контргайку шплинтуют, обв'язують дротом, керн і т.д

Шплінтування застосування деформованого елемента - шплінта. Шплінт - сталевий дріт напівкруглого перетину, складена вдвічі, що пропускається через радіальний отвір в різьбі і фіксує прорізні і корончаті гайки щодо болта.

Обв'язка проволокою, фіксація кріпильних елементів (болтів, гайок) за допомогою обв'язки дротом щодо нерухомих елементів конструкції або розташованих поруч однотипних кріпильних елементів.

Установка пружинної шайби (так звана шайба Гровера) під гайку або головку болта зі створенням додаткового натягу в різьбі та запобіганням обертання сполучних деталей. Стопорящее дію шайби Гровера засноване на врізки гострих кромок шайби у прилеглі до неї поверхні при спробі відвернення аж до початку зняття стружки, що перешкоджає неконтрольованого прокручування гайки або болта після затягування або незначного розслаблення різьбового з'єднання.

Установка стопорної шайби з лапкою або носком. Стопоріння шестигранних болтів і гайок за допомогою загинання спеціальних елементів шайби.

Приварювання, пайка, розклепування, керненіння. Перетворення різьбового з'єднання в умовно роз'ємне з'єднання, приварюванням (пайкою) різьби або гайки (головки болта) до конструкції або шляхом зміни профілю витка різьби.

Нанесення на різь клею, лаків, краски. Фіксація відбувається за рахунок адгезії (прилипання, зчеплення) при затвердінні (полімеризації) клею, лаків, фарби. Цей метод має такі переваги, як швидкий, надійний, захищає різьблення від зовнішніх впливів атмосфери. Недоліки: потрібно очистити різьблення від бруду і масел перед нанесенням на неї сполучного складу, низька хімічна стійкість проти органічних розчинників, кислот і лугів, а також руйнування сполучного елемента від впливу температури.

Використання гайок з некруглої різзю. Це дуже простий спосіб, що полягає в тому, що звичайну шестигранну гайку злегка мнуть ударом молотка, різьбовий отвір стає еліптичним і загвинчується зі значним зусиллям. При цьому можливе пошкодження антикорозійного покриття болта або шпильки.

Використання анкерних гайок. По суті метод схожий на використання гайок з некруглої різьбленням. Анкерні гайки мають розріз з одного боку вздовж осі. Отвір у цьому місці злегка стисло, розрізані ділянки злегка пружинять і добре протистоять мимовільного відгвинчування. Як правило, друга сторона анкерних гайок має фланець, яким гайка кріпиться нероз'ємним з'єднанням (клепкою або зварюванням) з однієї із з'єднуваних деталей. Цей спосіб найбільш широко використовується в авіації. Майже всі лючки, знімні панелі на крилах і фюзеляжі пригвинчуються гвинтами до анкерних гайок. Гвинтове з'єднання може використовуватися багаторазово без погіршення характеристик. Важливою властивістю є і те, що доступ до гвинтів можливий тільки з одного боку, і інші способи стопоріння різьблення незастосовні.

Малюнок 2.16 - Найбільш поширені способи стопоріння

пружині (а) або стопорні шайби (б) з внутрішніми та зовнішніми зубами по поверхні; спеціальні розрізні гайки з підвищеним тертям при стягуванні їх частин гвинтом (в); корончаті гайки , закріплення шплинтом (г); відгібні шайби різної форми (д, е).

Штифтові з'єднання

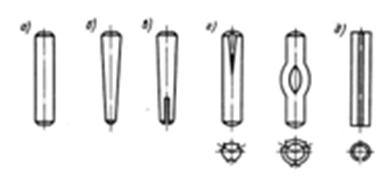

Штифтом називають циліндричний або конічний стержень, щільно вставляється в отвір двох деталей, що з'єднуються. Застосовують штифти для точного взаємного фіксування деталей і для з'єднання деталей, що передають невеликі навантаження. У залежності від призначення штифти ділять на настановні й кріпильні.

За формою розрізняють циліндричні і конічні штифти. По конструкції робочої частини штифти виконують гладкими і просічно, тобто з насіченими або видавленими канавками, що не вимагає розгортання отвори і створює надійне з'єднання, що охороняє штифт від випадання в процесі роботи.

Малюнок 2.17 - Основні типи штифтів:

циліндричний (а), конічний (б), конічний розвідний (в), циліндричні, насіченим з кінця і посередині (г), і трубчастий пружинний (д).

Циліндричні штифти утримуються в отворах за рахунок натягу або сили тертя. Для попередження випадання циліндричні штифти повинні виготовлятися з великою точністю і високою чистотою поверхні. Отвори під кріпильні штифти в з'єднуваних деталях свердлять і розгортають спільно, для чого деталі тимчасово скріплюють

При багаторазової розбирання та збирання порушується характер посадки і відповідно точність з'єднання. Протидія циліндричних штифтів від випадання здійснюють керненія решт штифта, розвальцюванням країв штифта або спеціальними пружними запобіжними стандартними кільцями, виготовленими з дроту

Для здешевлення з'єднання застосовують насіченим і пружинні трубчасті штифти. Насіченим штифти не вимагають точної обробки отворів і відрізняються підвищеною міцністю зчеплення з матеріалом деталі, але менш точно фіксують деталі. Пружинні трубчасті розрізні штифти забезпечують міцне з'єднання деталей, допускають повторні збірки і не вимагають високої точності обробки отворів. Діаметр отвору для такого штифта приймають на 15 ... 20% менше зовнішнього діаметра штифта.

Циліндричні штифти застосовуються і як настановні, забезпечуючи точне взаєморозташування деталей, що з'єднуються. Для підвищення точності необхідно збільшення відстані між штифтами. При цьому з'єднання штифта 1 із знімною деталлю 3 виконують по перехідній посадці (К7/h6; M7/h6), а з'єднання штифта з основною деталлю 4 (корпус) виконують по посадці з гарантованим натягом (U7/h6; S7/h6).

Конічні штифти завдяки конусності 1:50 забезпечують самогальмування при дії на них поперечних сил. Вони допускають багаторазову постановку їх в отвір при збереженні точності взаємного розташування деталей, що з'єднуються. Виготовлення конічних штифтів і отворів під них більш складно в порівнянні з циліндричними штифтами. Для полегшення видалення штифта отвір для нього роблять наскрізним. Щоб оберегти конічні штифти від випадання, застосовують штифти з різьбленням, з розтином на кінці, пружинні кільця.

Штифти виготовляють із сталей 45, А12, У8. При особливих умовах роботи з'єднання штифти можуть виготовлятися з інших матеріалів.

Головними недоліками штифтових з'єднань є значне ослаблення перерізу вала отвором під штифт і необхідність точної обробки цього отвору щоб уникнути вигину штифта або його випадання. Тому діаметр штифта (d) для вала діаметром (dв) задають зі співвідношення d £ (0,2 ... 0,25) dв, а потім при необхідності перевіряють на зрушення (зріз).

Шпонкові з'єднання

Шпонкові з'єднання служать для передачі обертаючого (крутного) моменту від валу до маточини насадженої на нього деталі (зубчастого колеса, шківа, муфти та ін) або навпаки - від маточини до валу. Шпонкові з'єднання здійснюють за допомогою допоміжних деталей - шпонок, встановлюваних в пазах між валом і маточиною.

Перевагами: шпонкових з'єднань є простота, надійність конструкції, невисока вартість, зручність збірки і розбирання, а недоліками - ослаблення валу і маточини шпонкові пазами, нестійкість становища шпонки в пазах (вивертання шпонки) та труднощі забезпечення взаємозамінності, підвищені вимоги до точності виготовлення, відсутність фіксації деталей в осьовому напрямку.

У приладобудуванні застосовують в основному сполуки призматичними (мал. 2.18 а), сегментними (мал. 2.18 б) і циліндричними (мал. 2.18 в) шпонками. Клинові шпонки в точних механізмах не застосовують. Конструкція і форма шпонки пов'язані з технологічністю виготовлення пазів під шпонку. Пази на валах фрезерують, а в маточинах - прорізають протяжками.

Малюнок 2.18 – Шпоночні з’єднання

Шпонки можуть застосовувати в якості направляючих, що забезпечують легке переміщення деталей вздовж вала. Навантаження у шпонок сприймають бічні поверхні, які сполучаються з пазами по відповідним посадкам. Призматичну шпонку з валом зазвичай з'єднують по перехідній посадці, а з маточиною - по посадці з зазором. Це перешкоджає переміщенню шпонки уздовж валу і компенсує за допомогою зазору неточності розмірів, форми і взаємного розташування пазів. Такий характер з'єднання забезпечує достатню точність центрування вала й маточини. У радіальному напрямку передбачається зазор.

Призматичні шпонки мають прямокутний перетин, вони можуть бути з округленими, плоскими і змішаними торцями. Паз під шпонку на валу роблять на глибину близько 0,6 від її висоти, а паз у втулці - на довжину всієї маточини. Ширина і висота шпонки визначені ГОСТом і вибираються в залежності від діаметра валу. Розміри висоти і ширини стандартних шпонок підібрані так, що міцність на зсув забезпечується з надлишком, і при необхідності перевірку шпонок на міцність проводять на деформацію зминання.

Сегментні шпонки вимагають більш глибоких пазів у валах, що зменшує їх міцність. Їх застосовують у разі передачі незначних зусиль, працюють вони як призматичні, але більш зручні у виготовленні.

Циліндричні шпонки найчастіше використовують для закріплення деталей на кінці валу. Отвір для шпонки обробляють в з'єднуваних деталях (вал і маточина) спільно. Шпонка встановлюється з натягом.

Шпонкові з'єднання застосовують звичайно при передачі значних обертаючих моментів при діаметрі вала не менше 6 мм. У кінематичних передачах і передачах з високим вимогою по точності рекомендують використовувати штифтові з'єднання.

Шпонки виготовляють з середньовуглецевих сталей 40, 45, Ст6

Шліцьові з'єднання

Шліцьові з'єднання служать для передачі обертального моменту між валами і встановленими на них деталями.

Шлицеве з'єднання можна умовно представити як многошпоночное, шпонки якого виконані разом з валом. За допомогою цього з'єднання можна забезпечити як рухоме (з осьовим відносним переміщенням), так і нерухоме скріплення деталей. У порівнянні зі шпонкові шліцьові з'єднання мають значно більшу навантажувальну здатність, міцність валів, точність центрування і напрямки маточин в рухомих з'єднаннях.

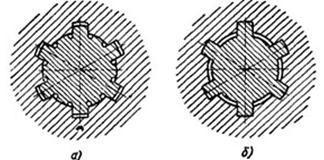

За формою поперечного перерізу шліців розрізняють прямобочние (мал. 2.19 а, б, в), евольвентні (мал. 2.19 д) і трикутні (мал. 2.19 г) шліцьові з'єднання. Найбільшого поширення набули прямобочние шліцьові з'єднання, виконані з парним числом шліців (6, 8, 10). Центрування можливо по зовнішньому діаметру D, по внутрішньому d і бічних поверхнях. Центрування по зовнішньому діаметру рекомендується для нерухомих з'єднань, по внутрішньому діаметру - для рухомих з'єднань, по бічних гранях - при великих переданих навантаженнях і низької точності з'єднання.

Евольвентноє шлицевое з'єднання відрізняється від прямобочние підвищеною точністю центрування і міцністю. Центрування здійснюють по бічних сторонах, рідше - по зовнішньому діаметру. Число зубів z рекомендують ³ 6 при m ³ 0,5.

З'єднання з трикутними шліцами (мал. 2.5.7 г) застосовують для нерухомих з'єднань при невеликих навантаженнях і тонкостінних конструкціях. Число шліців z = 20...70, кути западин валу дорівнюють 60, 72 і 90 °. Центрування здійснюють тільки по бічних гранях.

Малюнок 2.19 – Шліцьове з’днання

Профільні з'єднання

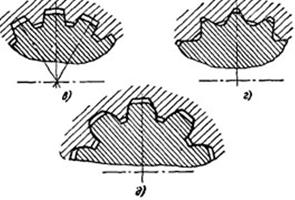

Профільним називається роз'ємне з'єднання, у якого маточина насаджується на фасонну поверхню валу. Найпростішим таким з'єднанням є з'єднання вала, що має на кінці квадратні поперечні перерізи з маховичком, рукояткою. Сторону квадрата рекомендують приймати рівною приблизно 0,75 діаметра вала.

а б

Малюнок 2.20

До профільних з'єднанням відносять з'єднання вала з маточиною по овальному, наприклад, трехгранному контуру (мал. 2.20 а), з'єднання на Лиско (мал. 2.20 б). Перевагами таких сполук є краще в порівнянні зі шпонкові центрування і відсутність концентраторів напружень; до недоліків слід віднести складність і трудомісткість, відносно високу вартість виготовлення фасонних поверхонь.

Читайте також:

- Аналіз службового призначення деталей та конструктивних елементів обладнання харчових виробництві, визначення технічних вимог і норм точності при їх виготовленні

- Аналіз трифазного з’єднання з урахуванням опорів лінійних проводів

- Анатерм-114 є клеєм -герметиком прискореного затвердіння, що дозволяє використовувати його у конвеєрних виробництвах при складанні різних вузлів і деталей.

- Анатомія кісток верхньої і нижньої кінцівок та їх з’єднання

- Балансування деталей

- Безперервні з’єднання – сінартрози

- Болтове з’єднання

- Болтове рознімне з’єднання та його параметри

- Болтового з’єднання болтового з’єднання

- Боротьба за возз’єднання Української держави, за незалежність у 60- 80-х роках XVII ст.

- Боротьба за возз’єднання Української держави, за незалежність у 60-80-х роках XVII ст.

- Вибір технологічних баз при обробленні корпусних деталей.

| <== попередня сторінка | | | наступна сторінка ==> |

| Тема 12 Способи з'днання деталей | | | Нероз’ємні з’єднання деталей |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |