РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

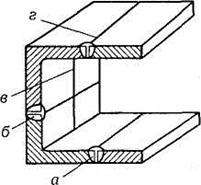

Нероз’ємні з’єднання деталей

Нероз'ємними називають з'єднання, роз'єднання яких неможливо без руйнування деталей, що з'єднуються або матеріалу, що з'єднує. До них відносять заклепувальні, зварні, клейові, паяні, з'єднання, а також з'єднання заформовкою та згарантованим натягом. Вибір типу з'єднання визначає інженер.

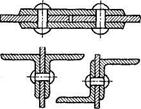

Заклепувальні з'єднання складаються з двох або декількох листів або деталей, що з'єднуються в нероз'ємну конструкцію за допомогою заклепок (рис. 2.21). Заклепкою називають круглий стрижень, який має сформовану закладну голівку 1 на одному кінці і формовану в процесі клепки замикаючу голівку 2 на іншому його кінці. При цьому деталі сильно стискуються, утворюючи міцне, нерухоме нероз'ємне з'єднання. Форма і розміри заклепок регламентованi стандартом (рис. 2.21). Заклепувальним швом називають з'єднання, здійснюване групою заклепок (рис. 2.23).

Рис. 2.21 - Заклепочні з'єднання

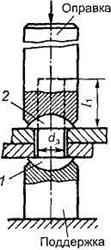

Рис. 2.22 - Формування заклепочного шва

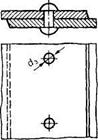

Рис. 2.23 - Однорядне заклепочне з'єднання

Отвори під заклепки в деталях продавлюють або свердлять. При продавлюванні утворюються дрібні тріщини по периферії отворів. Тріщини можуть бути причиною руйнування заклепувального шва під час роботи. Продавлені отвору застосовують в маловідповідальних конструкціях. Свердління - процес малопродуктивний і дорогий. Свердління отвору застосовують в конструкціях, де потрібна висока надійність. При великих діаметрах отворів практикують продавлювання з наступним розсвердлюванням.

Кожна заклепка має свою зону дії, на яку поширюється деформація стиску в стику деталей. Якщо зони дії сусідніх заклепок перетинаються, то з'єднання буде щільним. Внаслідок пластичних деформацій у процесі клепки стрижні заклепок заповнюють отвори і заклепки стягують деталі. В результаті відносного зсуву склепаних деталей, чиниться опір як стрижня заклепок, так і сили тертя, що виникає на поверхні стику.

Для забезпечення щільності шва іноді виконують чеканку (пластичне деформування листів, наприклад, пневматичними молотками) навколо заклепок і по кромках листів.

Переваги:- Висока надійність з'єднання; зручність контролю якості клепки; підвищена опірність ударним і вібраційним навантаженням; можливість з'єднання деталей із важкозварювальних металів, наприклад з алюмінію; не дають температурних деформацій; деталі при розбиранні не руйнуться.

Недоліки: висока вартість, так як процес отримання заклепувального шва складається з великої кількості операцій (розмітка, продавлювання або свердління отворів, нагрів заклепок, їх закладка, клепка) і вимагає застосування дорогого устаткування (верстати, преси, клепальні машини). Підвищена витрата матеріалу для цього з'єднання (через ослаблення деталей, що з'єднуються отворами під заклепки потрібно збільшення їх товщини, застосування накладок і т. п.). Деталі ослаблені отворами. Високий шум і ударні навантаження при виготовленні. Неможливість з'єднання деталей складної конфігурації.

В даний час у зв'язку з бурхливим розвитком зварювання заклепувальні з'єднання мають обмежене застосування (в конструкціях, для яких методи зварювання та склеювання ще недостатньо розроблені або мало ефективні, а також у з'єднаннях, що працюють при великих вібраційних чи ударних навантаженнях при високих вимогах до надійності з'єднання). Також в з'єднаннях остаточно оброблених деталей, у яких застосування зварювання неприпустимо через їх жолоблення при нагріванні. Великий обсяг клепально-складальних робіт проводиться при виготовленні літальних апаратів. Деякі літаки мають більше мільйона заклепок. Заклепочні з'єднання знаходять застосування в підйомно-транспортних машинах, в будівництві залізничних мостів, котлобудування і т. п.

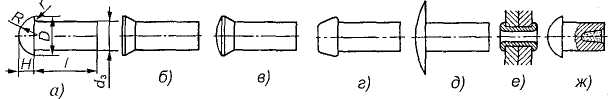

Вибір форми закладної головки залежить від призначення заклепувального шва. У швах, що вимагають великої міцності і щільності, застосовують заклепки з напівкруглою головкою ГОСТ 10299-80, 14797-85 (рис. 2.24 а). Заклепки з потайной або полупотаємною голівкою ГОСТ 10300-80, 14798-85 (рис. 2.24, б, в) використовують у тому випадку, коли виступаючі заставні головки заклепок заважають переміщенню якихось деталей або у разі великих гідродинамічних і аеродинамічних опорів (у суднобудуванні та літакобудуванні). Заклепки з бочкоподібної головкою (рис. 2.24, г) застосовують там, де вони омиваються гарячими газами, в топках парового котла і т. п.; в процесі експлуатації головки обгорають і приймають напівкруглу форму, зберігаючи необхідну міцність. Заклепки з широкою головкою (рис. 2.24, д) застосовують для з'єднання тонколистових (до 1,5 мм) матеріалів, трубчасті заклепки ГОСТ 12638-80, 12640-80 (рис. 2.24, е) - в слабонавантажених металевих з'єднаннях, а також в з'єднаннях неметалічних матеріалів (фібра та ін.). У разі неможливості утворення замикаючої голівки звичайними способами (у важкодоступних - «вузьких» місцях) застосовують вибухові заклепки (мал. 2.24, ж).

Заклепки виготовляють на висадочних автоматах холодним або горя чім способом.

Рис. 2.24. Основні типи заклепок

В якості склепуваних матеріалів можуть бути вуглецеві та леговані сталі, кольорові метали та їх сплави, неметалеві матеріали, які застосовуються в загальному машинобудуванні. Заклепки виготовляють з низьковуглецевих сталей Ст2, СтЗ, Ст2кп, СтЗкп, 10, 15, 15кп, легованої сталі 12Х18Н9Т, міді МОЗ, латуні JT63, ермічноїх сплавів АД1, Д18, Амг5 та ер.

Зварні з’єднання. Зварювання – це технологічний процес отримання нероз’ємного з’єднання металевих або неметалевих деталей на міжмолекулярному рівні із застосуванням енергії тиску, ермічної або двох одночасно.

Дугове зварювання – найбільш поширений вид. Застосовується скрізь, де є джерела електроенергії. Різновиди дугового зварювання:

- Ручна сварка; цей метод зварювання відрізняється низькою виробничістю, але легко доступний для застосування;

- Напівавтоматичне зварювання під шаром флюсу; застосовується для конструкцій з короткими переривчастими швами;

- Автоматичне зварювання під шаром флюсу; цей метод зварювання високо продуктивний і економічний, дає хорошу якість шва, застосовується у великосерійному і масовому виробництві.

Зварним з’єднанням називають нероз’ємне з’єднання деталей за допомогою зварних швів. Якщо в клепаних з’єднань з’єднувальним елементом є заклепка, то в зварних – розплавлений метал, який створює при охолодженні нероз’ємне з’єднання, тобто таке, що не може бути розібрано без пошкодження деталей. Зварні з’єднання краще інших наближають складові деталі до цілосності і дозволяють виготовляти деталі необмежених розмірів. Міцність зварних з’єднань при статичних і ударних навантаженнях доведена до міцності деталей з основного металу. Освоєне зварювання всіх конструкційних сталей, включаючи високолеговані, кольорові сплави і пластмаси.

Маса зварних конструкцій при тих же габаритах значно менше клепаних (на 15%). Економія металу досягається за рахунок використання повної площі перетину, а також можливості більш раціонального конструювання (наприклад, застосування стикових з’єднань в тих випадках, коли при клепаних з’єднань доводиться застосовувати накладки).

Переваги: простота конструкції зварного шва і менша трудомісткість в виготовлення, обумовленої порівняльною простотою технологічного процесу зварювання; значне зниження маси конструкції при тих же габаритах; можливість з’єднання деталей будь-яких форм; герметичність і щільність з’єднання; безшумність технологічного процесу зварювання; можливість автоматизації зварювального процесу; зварне з’єднання дешевше заклепувального; з’єднання деталей може виконуватися встик без накладок; можливість зварювання товстих профілів.

Недоліки: виникнення залишкових напружень у зварюваних елементах; жолоблення деталей за нерівномірного нагріву в процесі зварювання; залежність якості шва від виконавця і контролю; застосування автоматичного зварювання усуває цей недолік; схильність до утворення тріщин в місцях перехода від шва до цілісного металу внаслідок термічних напружень, що виникають при охолодженні.

В даний час зварні з’єднання майже повністю витіснили заклепувальні з’єднання. Зварювання застосовується для з’єднання елементів посудин, що зазнають тиску (резервуари, котли); для виготовлення турбін, доменних печей, мостів, хімічної апаратури; за допомогою зварювання виготовляють станини, рами та підстави машин, корпуси редукторів, зубчасті колеса, шківи, зірочки, маховики, барабани і т. д. Зварювання широко застосовують як спосіб отримання заготівок деталей з прокату в дрібносерійному та одиничному виробництві, а також в ремонтній справі.

Зварні шви класифікують за такими ознаками:

- За призначенням: - міцні (забезпечують передачу навантаження з одного елемента на інший); міцно-щільні (забезпечують передачу навантаження герметичність з’єднання – непроникність для рідин і газів);

- По розташуванню зварного шва в просторі (рис. 2.25 ) – нижнє (а); вертикальне (в), горизонтальне (б); стельове (г). При всіх інших рівних умов нижній шов найміцніший, стелевий – найменш міцний (значення міцності зазначених вище швів відносяться як 1:0,85; 0,9:0,8).

Рисунок 2.25 – Види розтошування зварних швів у просторі

- Взаємного розташування в просторі з'єднуюємих деталей розрізняють з'єднання: стикові зварні з'єднання (рис. 2.26 а) - зварювані елементи розташовуються в одній площині або на одній поверхні. Встановлюється 32 види стикових з'єднань. Позначаються С1, С2, С3, С4 і т.д. Нахлистні зварні з'єднання (рис. 2.26 б). Зварювані елементи розташовані паралельно і перекривають один одного. Величина перекриття повинна бути в межах 3-420 мм. Позначаються Н1, Н2. Таврові зварні з'єднання (рис. 2.26 в). Відмінною особливістю цих з'єднань є те, що одна з деталей, що з'єднуються торцем встановлюється на поверхні іншого і приварюється, утворюючи в перерізі як би букву Т (звідси і назва - таврове). Позначаються Т3, Т6 і т.д. Кутові зварні з'єднання (рис. 2.26 г) - зварне з'єднання двох елементів, розташованих під прямим кутом і зварених в місці примикання їх країв.

Рисунок 2.26 – Види звариних з'єднаннь деталей

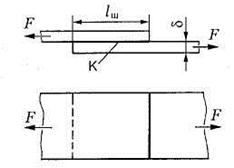

Клейові з'єднання. В даний час все ширше застосовують нероз'ємні з'єднання металів і неметалічних матеріалів, одержувані склеюванням. Це з'єднання деталей неметаллическим речовиною за допомогою поверхневого схоплювання і міжмолекулярної зв'язку в клею шарі. Наибільшого застосування отримали клейові з'єднання внахлестку (рис.2.27), рідше - встик. Клейові з'єднання дозволили розширити діапазон застосування в конструкціях машин поєднань різних неоднорідних матеріалів - сталі, чавуну, алюмінію, міді, латуні, скла, пластмас, резини, шкіри і т. д.

Рис.17. Клейове з'єднання внахлестку

Застосування універсальних клеїв типу БФ, ВК, МПФ і інших (в наш час вживають більше ста різних марок клеїв) дозволяють довести міцність клейових з'єднань до 80% по відношенню до міцності склеюваних матеріалів. Найбільше застосування в машинобудуванні отримали клеєні з'єднання, що працюють на зрушення. Оптимальна товщина шару клею 0,05 ... 0,15 мм. На міцність клейові з'єднання впливають характер навантаження, конструкція з'єднання, тип і товщина шару клею (при збільшенні товщини міцність падає), технологія склеювання, і час (з часом міцність деяких клеїв зменшується).

Переваги: простота отримання нероз'ємного з'єднання і низька вартість робіт зі склеювання; можливість отримання нероз'ємного з'єднання різнорідних матеріалів будь-яких товщин; відсутність жолоблення одержуваних деталей; герметичність і корозійна стійкість з'єднання; можливість з'єднання дуже тонких листових деталей; значно менша, ніж при зварюванні, концентрація напружень; високий опір втоми; мала маса.

Недоліки: порівняно невисока міцність; незадовільна робота на нерівномірний відрив; зменшення міцності з'єднання з плином часу («старіння»); низька теплостійкість більшості марок клеїв.

Клейові з'єднання широко застосовують у літакобудуванні, при виготовленні різального інструменту, електро-і радіообладнання, в оптичній і деревообробної промисловості, будівництві, мостобудуванні. В даний час створені деякі марки клеїв на основі полімерів, задовільно працюють при температурі до 1000 °С. Клейовими з'єднаннями створюють нові конструкції (стільникові, шаруваті), окремі зубчасті колеса з'єднують в загальний блок, підвищують міцність сполучення зубчастих вінців з ступицями, ступиці з валами, закріплюють в корпусі нерухоме центральне зубчасте колесо планетарної передачі, зовнішнє кільце підшипника кочення, стопорять різьбові з'єднання, кріплять пластинки ріжучого інструменту та ін.

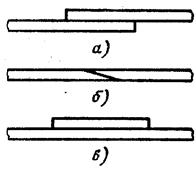

Паяні з'єднання - нероз'ємні з'єднання, утворені силами молекулярної взаємодії між сполучаються деталями та присадним матеріалом, званим припоєм. Припій - сплав (на основі олова, міді, срібла) або чистий метал, що вводиться в розплавленому стані в зазор між сполучаються деталями. Температура плавлення припою нижче температури плавлення матеріалів деталей. По конструкції паяні з'єднання подібні зварним (мал. 2.21, а - в) переважне застосування мають з'єднання внахлестку. Стикове з'єднання і з'єднання в тавр застосовують при малих навантаженнях.

Малюнок 2.21 – Види паєних з'єднаннь

На відміну від зварювання пайка дозволяє з'єднувати не тільки однорідні, але й різнорідні матеріали: чорні і кольорові метали, сплави, кераміку, скло та ін. При пайці поверхні деталей очищають від оксидів і знежирюють з метою отримання хорошої змочуваності поверхні припоєм якісного заповнення їм зазорів. Нагрівання припою і деталей залежно від їх розмірів здійснюють паяльником, газовим пальником, електронагрівом, в термічних печах та ін. Для зменшення шкідливого впливу окислення поверхні деталей при пайці застосовують флюси (на основі бури, каніфолі, хлористого цинку), а також паяють у вакуумі або в середовищі нейтральних газів (аргон). Розплавлений припой розтікається по нагрітих поверхонях стику деталей і при охолодженні твердне, міцно з'єднануючи деталі.

Розмір зазору в стику визначає міцність з'єднання. При малому зазорі краще проявляється ефект капілярної течії припою, процес розчинення матеріалів деталей в розплавленому припої поширюється на всю товщину паяного шва (міцність розчину на 30 ... 60% вище міцності припою). Розмір зазору приймають 0,03 ... 0,2 мм залежно припою (легкоплавкий або тугоплавкий) і матеріалу деталей.

Припой з температурою плавлення до 400 °С називають легкоплавкими. Найбільш широке застосування мають олов'яні, свинцеві, олов'яно-свинцеві (ПОС90, ПОС61). Ці припої не слід застосовувати для з'єднань, що працюють при температурі понад 100 ° С або підданих дії ударних навантажень.

Припої з температурою плавлення понад 400 0С називають тугоплавкими (срібній або на мідній основі). Припої на мідній основі (ВПр1, ВПр2) відрізняються підвищеною крихкістю, їх застосовують для з'єднання деталей, навантажених статичним навантаженням. Срібні припої (ПСр40, ПСр45) застосовують для відповідальних з'єднань. Вони стійкі проти корозії і придатні для з'єднання деталей, що сприймають ударні і вібраційні навантаження.

Перевагою паяних з'єднанні є можливість з'єднання різнорідних матеріалів, стійкість проти корозії, можливість з'єднання тонкостінних деталей, герметичність, мала концентрація напружень внаслідок високої пластичності припою. Пайка дозволяє отримувати з'єднання деталей у прихованих і важкодоступних місцях конструкції.

Недоліком пайки в порівнянні зі зварюванням є порівняно невисока міцність, необхідність малих і рівномірно розподілених зазорів між деталями, що вимагає їх точної механічної обробки і якісного складання, а також попередньої обробки поверхонь перед паянням.

Застосування паяних з'єднань у машинобудуванні розширюється у зв'язку з впровадженням пластмас, кераміки та високоміцних сталей, які погано зварюються. Пайкою з'єднують листи, стрижні, труби та ін Її широко застосовують в автомобілебудуванні (радіатори та ін) і літакобудуванні (обшивка із стільниковим проміжним заповненням). Пайка є одні з основних видів з'єднань в радіоелектроніці та приладобудуванні.

Розрахунок на міцність паяних з'єднань виконують на зсув. Треба враховувати, що при з'єднанні внапуск площа розрахункового перерізу дорівнює площі контакту деталей.

З’єднання заформовкою. Заформовка полягає в з'єднанні металевих елементів (арматури) зі склом, пластмасами, гумою, легкоплавкими цинковими, алюмінієвих і магнієвих сплавів шляхом занурення цих елементів у форму емності матеріалу, що знаходиться у в'язкотекучому пластичному або рідкому стані. Після застигання формуемого матеріалу утворюється нероз'ємне з'єднання.

Таким способом одержують різні рукоятки (рис. 2.27), кришки, клеммовие тримачі, деталі для електровимірювальних, оптико-механічних та електронних приладів. Заформовка є єдиним способом отримання газонепроникного з'єднання металевих електродів зі скляними балонами електровакуумних пристроїв. Сполуки заформовкою мають наступні переваги: не потрібні високі точність і чистота обробки занурюваних частин арматури; можна отримати необхідні, часто не сумісні місцеві властивості елементів вузла - електро-і теплопровідність арматури при збереженні ізоляційних властивостей вузла; зменшуються маса виробів і витрата металу, вартість.

Рисунок 2.27 – Процес заформовки

При заформовці практично відсутня зчеплення арматури з формуемость матеріалом. Міцність та щільність з'єднань забезпечують вибором відповідних форм занурювальної арматури у вигляді кільцевих проточек, западин, уступів, розширень, загинів, що збільшують поверхні контакту і перешкоджають її висмикуванню.

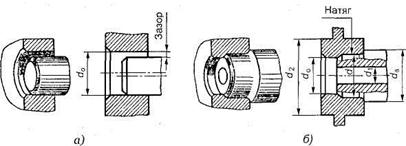

З'єднання деталей з гарантованим натягом (пресові з'єднання). З'єднання деталей може здійснюватися за рахунок посадки однієї деталі на іншу. У посадках (рис. 2.28 а) забезпечується зазор у з'єднанні. У цьому випадку деталі легко переміщаються відносно один одного. У посадках з натягом (рис. 2.28 б) в з'єднанні забезпечується натяг. Такі посадки можуть забезпечувати передачу обертального моменту без застосування шпонок, клинів, болтів і т. п. Основним завданням розрахунку з'єднання з гарантованим натягом є вибір посадки, що забезпечує передачу заданого обертаючого моменту. З'єднання деталей з натягом - це напружені з'єднання, в яких натяг створюється необхідної різницею посадочних розмірів вала та втулки. Для закріплення деталей використовують сили пружності попередньо деформованих деталей. Зазвичай з'єднання деталей здійснюється по циліндричним або (рідше) конічним поверхням, при цьому одна деталь охоплює іншу, спеціальні з'єднувальні деталі відсутні. У машинобудуванні застосовують перехідні посадки, при яких можливо одержання як зазору, так і натягу.

До основних переваг циліндричних з'єднань з гарантованим натягом відносяться: простота конструкції, гарне центрування деталей, що з'єднуються, можливість передачі великих навантажень як статичних, так і динамічних (ударних). Зазвичай з'єднання з гарантованим натягом відносять до нероз'ємних з'єднанням, однак циліндричні з'єднання допускають розбирання (розпресування) і збірку (запресовування) деталей.

До основних недоліків циліндричних з'єднань з гарантованим натягом відносяться: складність збирання та розбирання з'єднань, можливість зменшення величини розрахункового натягу з'єднувальних деталей і пошкодження їх посадочних поверхонь при зборці (запресовуванні), вимога зниження шорсткості посадочних поверхонь і високі вимоги до точності їх виготовлення, підвищена концентрація напружень , велике розсіювання сил зчеплення в зв'язку з розсіюванням дійсних посадкових розмірів в межах допусків і коефіцієнтів тертя.

Характерними прикладами з'єднання з натягом можуть служити кривошипи, пальці кривошипів, деталі складових колінчастих валів двигунів автомобілів, вінці зубчастих і черв'ячних коліс, маточин коліс з валом і т. п.

Рис. 2.28. З'єднання з гарантованим натягом

З'єднання з натягом (пресові з'єднання) можуть бути отримані трьома способами:

- Запресовуванням, найпростіший і високопродуктивний спосіб, що забезпечує зручність контролю вимірювання сили запресовування, але пов'язаний з небезпекою пошкодження поверхонь і утруднює застосування покриттів;

- Нагріванням деталі, що охоплює до температури нижче температури відпустки - спосіб, що забезпечує підвищення міцності зчеплення більш ніж в 1,5 рази в порівнянні з запресовуванням, так як при запресовування нерівності на контактних поверхнях деталей частково зрізаються і згладжуються, що призводить до ослаблення міцності з'єднання. Даний метод особливо ефективний при великих довжинах деталей, що з'єднуються;

- Охолодженням охоплюваної деталі - спосіб, переважно вживаний для невеликих деталей, наприклад втулок, в масивні корпуси деталей, при цьому забезпечується найбільша міцність зчеплення.

На підставі практичних даних встановлено, що циліндричні з'єднання з гарантованим натягом можуть бути цілком надійними навіть при наявності на внутрішній поверхні деталі, що охоплює пластичних деформацій. Ця обставина дозволяє приймати при розрахунках більш високі, ніж зазвичай, допустиме напруження.

Питання для самоконтролю

1. Які ви знаєте роз’ємні способи з’єднання деталей?

2. Які ви знаєте не роз’ємні способи з’єднання деталей?

Читайте також:

- Аналіз службового призначення деталей та конструктивних елементів обладнання харчових виробництві, визначення технічних вимог і норм точності при їх виготовленні

- Аналіз трифазного з’єднання з урахуванням опорів лінійних проводів

- Анатерм-114 є клеєм -герметиком прискореного затвердіння, що дозволяє використовувати його у конвеєрних виробництвах при складанні різних вузлів і деталей.

- Анатомія кісток верхньої і нижньої кінцівок та їх з’єднання

- Балансування деталей

- Безперервні з’єднання – сінартрози

- Болтове з’єднання

- Болтове рознімне з’єднання та його параметри

- Болтового з’єднання болтового з’єднання

- Боротьба за возз’єднання Української держави, за незалежність у 60- 80-х роках XVII ст.

- Боротьба за возз’єднання Української держави, за незалежність у 60-80-х роках XVII ст.

- Вибір технологічних баз при обробленні корпусних деталей.

| <== попередня сторінка | | | наступна сторінка ==> |

| Роз’ємні з’єднання деталей | | | Тема 13 Види передач |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |