РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Лекції 9, 10, 11, 12. Конструкційні методи підвищення довговічності машин

План

- Захист пар тертя від проникнення абразивних часток.

- Врахування раціональної взаємодії деталей та сил.

- Захист від корозії.

- Використання змащувальних матеріалів.

- Забезпечення міцності, жорсткості, стійкості та несучої здатності.

- Усунення внутрішніх напружень при термообробці.

- Зменшення кількості та трудомісткості ремонтних робіт.

Література [3, 4, 5, 9, 10]

- Захист пар тертя від проникнення абразивних часток

Аналіз режимів і умов експлуатації машин дозволяє виявити можливі причини відмов їх окремих елементів і реалізувати певні конструктивні методи щодо підвищення довговічності машини в цілому.

а б

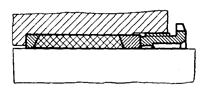

Рис.11. Ущільнення штоку:

а – сальником: б – гумовими кільцями

Найбільш розповсюдженими у машинобудуванні конструктивними методами підвищення довговічності машин є методи, що дозволяють захистити пари тертя від проникнення абразивних часток, зокрема використання запобіжних заходів щодо попадання в зону тертя бруду, пилу і абразиву, введення у місцях передбачуваного спрацювання спеціальних вставок із матеріалів стійких проти спрацювання.

Довговічність вузлів тертя різко знижується при попаданні абразиву (пилу, піску, глини та інших мінеральних часток), тому при проектуванні вузлів тертя необхідно передбачити їх захист, зокрема встановлення захисних кожухів, піддонів, застосування лабіринтних ущільнень, прорізування на поверхнях тертя спеціальних канавок для видалення абразивних часток через систему отворів шляхом промивання чи продування.

Для запобігання проникнення абразиву до поверхонь тертя застосовують очистку змащувально-охолоджувального середовища, зокрема у двигунах внутрішнього згоряння.

а б в

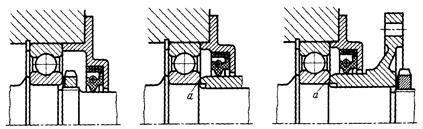

Рис.12. Ущільнення:

а – пружинним кільцем; б – диском; в - багатогребінцеве

Поверхні деталей машин, що знаходяться під дією абразивної маси, можна ізолювати, зокрема встановленням змінних деталей, котрі безпосередньо взаємодіють з абразивом і можуть бути швидко замінені після спрацювання, наприклад протекторні стальні кільця, що встановлюються на штанги бурильних труб.

а б в

Рис.13. Лабіринтні ущільнення:

а – на валу; б – на втулці; в – на валу і на втулці

Ефективним також є метод облицювання гумою поверхонь деталей, що функціонують в умовах абразивного спрацювання. Робочі колеса земснарядів, що облицьовані гумою, мають строк служби у 10 разів більший, ніж без облицювання. Гумовані статори та інші деталі флотаційних машин мають довговічність 2-3 рази більшу, ніж ті, що виготовлені із чавуну, легованого марганцем, а гумовані труби мають стійкість проти спрацювання в 5-6 разів більшу, ніж чавунні.

а б в

Рис.14. Манжетні ущільнення:

а – на валу; б – на проміжній втулці; в – на ступиці насадної деталі

- Врахування раціональної взаємодії деталей та сил

Конструктивними методами підвищення довговічності машин є методи, що дозволяють раціонально врахувати взаємодію деталей та сил, зокрема шляхом зменшення питомого тиску та рівномірного розподілу навантаження на поверхнях тертя, надання робочим елементам деталей форми, яку вони набувають у процесі спрацювання, правильного вибору змащувальних матеріалів.

Для збільшення ресурсу деталей, що функціонують в умовах тертя застосовують компенсатори спрацювання пар тертя (конусні ущільнення, гідравлічні, пружинні, клемні притискувачі), а також різні пристрої, що дозволяють автоматично підтримувати оптимальну величину проміжку, компенсовуючи спрацювання та пристосовуючись до неточностей геометричної форми.

У практиці проектування часто застосовують комбіновані деталі. Прикладом таких комбінованих деталей можуть бути лемеші плугів, зубці ковшів екскаваторів, різні змінні втулки і направляючі.

У шарнірах, відкритих для доступу абразиву, лінійне спрацювання мало залежить від діаметра шарніра, але суттєво залежить від його довжини (обернено пропорційно квадрату довжини шарніра). Відповідно, збільшення довжини шарніра буде підвищувати його стійкість проти спрацювання.

Роботоздатність і надійність роботи деталей, що функціонують в умовах тертя залежить також від того, як у них розташовані матеріали. У спряженні, утвореному ковзаючими поверхнями з різними розмірами площ тертя та різною твердістю, доцільно дотримуватись наступної умови:

(26)

(26)

(27)

(27)

де Н1 , Н2 – твердості поверхонь тертя; S1 , S2 – площі поверхонь тертя.

Пари з розташуванням матеріалів згідно умови (26) називають оберненою парою тертя, а згідно умови (27) – прямою парою тертя. У прямій парі тертя більш твердий повзун ковзає по м’якій поверхні, а в оберненій парі більш м’який повзун ковзає по твердій поверхні. Досвід експлуатації машин та стендові випробування деталей, що функціонують в умовах тертя, показує, що обернені пари тертя більш стійкі проти заїдання і мають менше пошкоджень поверхонь.

Рис.15. Варіанти замін лінійного контакту на поверхневий

У важільному механізмі (рис.15а) важіль 1 здійснює коливальний рух, приводячи в дію інший важіль (на рисунку не показаний) через палець 2, що ковзає у пазу важеля. Ця конструкція не раціональна, оскільки контакт на поверхнях тертя лінійний і грані паза швидко спрацьовуються. У покращеній конструкції (рис.15б) на палець насаджено сухар 3. Контакт між сухарем і гранями паза, а також між пальцем і отвором сухаря, поверхневий, що різко зменшує спрацювання.

На рис.15в зображено вузол привода штовхача 4 за допомогою нахиленої шайби 5, що діє на сферичний торець штовхача. Для підвищення стійкості проти спрацювання доцільно приводити у рух штовхач через п’яту 6 (рис.15г) з поверхневим контактом по штовхачу і шайбі.

У лопатевому насосі (рис.15д) лопатка 7 ковзає у направляючому пазі ротора 8 та під дією відцентрової сили і пружини притискується до стінок корпуса 9 з ексцентричним отвором. Лінійний контакт між лопаткою і отвором корпуса можна замінити поверхневим шляхом встановлення шарнірної вкладки 10 (рис.15е).

Введення самовстановлюваного елемента 11 (рис.15ж) дозволяє створити рідинне гідродинамічне мащення.

- Захист від корозії

| |

| |

| |

|

|

| |

|

|

| |

| |

|

|

|

|

Рис.16. Типові конструкційні рішення захисту від корозії:

1 – конфігурація деталей з точки зору накопичення вологи: а – неправильна конфігурація; б – правильна конфігурація; 2 – приклади конструкцій ємностей: а – випорожняються не повністю (не рекомендуються); б – випорожняються повністю (рекомендуються); 3 – зварювальне з’єднання з корозійної точки зору: а – неправильне; б – правильне; 4 – заповнення щілин: а – відсутність заповнення, можлива щільова корозія; б – заповнення щілини, корозія виключається; 5 – вплив гострих граней на рівномірність покриття: а – неправильна конструкція (гострі кути); б – правильна конструкція; 6 – запобігання контактної корозії введенням електроізоляції різнорідних металів: а – ізолюючі прокладки і втулки; б – ізолююча втулка; в – ізолююча прокладка

- Використання змащувальних матеріалів

Змащення поверхонь деталей машин призначене для зменшення тертя, спрацювання, нагрівання, а також для захисту поверхонь від дії корозії. Змащувальні матеріали для конкретної пари тертя вибирають з врахуванням дії навантаження та температури, а також швидкості обертання окремого елемента у парі тертя.

Для забезпечення надійної та економічної експлуатації вузлів тертя мастила повинні відповідати наступним вимогам: зберігати в необхідних межах в’язкість при зміні зовнішніх умов, мати низькі випаровуваність та піноутворення, забезпечувати зменшення механічних втрат, зберігати високі протипожежні характеристики та мінімальну токсичність.

Рис. 17. Структура змащувального шару у зоні контакту поверхонь тертя:

1- поверхні тертя; 2 – граничні змащувальні шари; 3 – гідродинамічний змащувальний шар

Широко застосовується новий метод підвищення стійкості проти спрацювання, який називається „вибірковим перенесенням”. Суть цього методу ґрунтується на використанні властивостей міді та полягає у наступному. У початковий момент тертя відбувається руйнування поверхневих шарів пари тертя і утворюються дрібнодисперсні частки із чистого металу та продуктів їх корозії. Взаємодіючи з середовищем, а також з активними металами, окислені частки міді відновлюються до чистої міді, а активні метали утворюють з гліцерином і продуктами його перетворення хімічні сполуки. Потім в усталеному режимі функціонування поверхні тертя покриваються тонкою мідною пластичною плівкою. В результаті основний матеріал знаходиться під дією пониженого тиску в межах пружної деформації. Після утворення мідної плівки площа тертя збільшується більш ніж в 10 разів. Довільне утворення мідної плівки у зоні контакту створює умови для перебування матеріалів пари тертя у пружній взаємодії. Сама ж мідна плівка деформується пластично.

Відновлювальні властивості такого змащення призводять до того, що тертя відбувається без окислювання поверхонь. Поблизу поверхонь тертя виникає квазізріджений шар, котрий здатний багаторазово деформуватися без руйнування. Така робота пари тертя у режимі вибіркового перенесення обумовлена тим, що частки спрацювання не покидають зону тертя, а, взаємодіючи з мастилом, утворюють суспензію, при руйнуванні якої на поверхнях тертя з’являється шар міді. В усталеному режимі процеси утворення суспензії і її руйнування перебувають у динамічній рівновазі.

- Забезпечення міцності, жорсткості, стійкості та несучої здатності

Розрахунки на міцність являються обов’язковим етапом при конструюванні машинобудівних конструкцій. Вони поділяються на наступні групи: методи розрахунку напружено-деформованого стану, методи визначення стійкості та несучої здатності, методи визначення динамічних характеристик.

Розрахунок напружено-деформованого стану являється першим етапом усіх розрахунків на міцність. Ці розрахунки виконуються для типових конструкційних об’єктів (стержні, оболонки, пластини) та типових експлуатаційних дій (силових та теплових навантажень).

Необхідність розрахунків на стійкість викликана тим, що у практиці машинобудування все більш розповсюджені різноманітні тонкостінні конструкції. Для таких систем, що деформуються в умовах експлуатації, виконують розрахунки на стійкість типових об’єктів (стержні, пластини, оболонки) за межею пружності та при динамічному навантаженні.

Несуча здатність конструкційних елементів суттєво знижується при наявності отворів, виточок, поглиблень на поверхні деталей, які являються концентраторами напружень. При динамічних навантаженнях опір руйнуванню у місцях концентрації напружень може бути в декілька разів менший, ніж в інших перерізах деталі. Для зменшення шкідливого впливу концентраторів напружень при проектуванні деталей не можна допускати різких переходів, котрі послаблюють поперечні перерізи, а також необхідно застосовувати розвантажувальні виточки, пази, отвори. Методи визначення несучої здатності деталей включають методи розрахунку на тріщиностійкість та втомлюваність при контактних та змінних навантаженнях.

При конструюванні необхідно забезпечити умови, які запобігають появі недопустимих перевантажень в деталях машин, що виникають при запуску машини, дисбалансі швидкообертових деталей. Необхідно застосовувати гамівники коливань (демпфери, маховики) та запобіжні муфти. Методи визначення динамічних характеристик типових елементів включають методи визначення власних частот та форм коливань пластин, оболонок, стержневих систем та методи визначення критичних частот обертання роторів.

Довговічність конструкцій значною мірою залежить від жорсткості її елементів. В одних випадках підвищена жорсткість зменшує пружні деформації і сприяє підвищенню довговічності вузла, а в інших, навпаки, являється шкідливою. Найбільш типовим конструкційним методом регулювання жорсткості є застосування шарнірних з’єднань з метою усунення перекосів.

- Усунення внутрішніх напружень при термообробці

При конструюванні деталей, що підлягають термообробці, необхідно враховувати основні фактори, які впливають на можливість виникнення внутрішніх напружень внаслідок нерівномірного охолодження. Приклади конструктивних рішень, які зменшують небезпеку виникнення тріщин внаслідок нерівномірності розподілу напружень, зображені на рис.18.

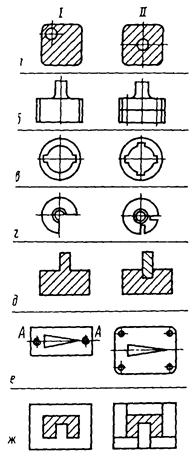

Основна вимога – симетричне розташування отворів (рис.18а) і рівномірний розподіл мас. Деталь на рис.18б задовольняє вимоги симетрії, однак значна частина її маси зосереджена у нижній частині, тому конструкція, що складається з двох частин більшою мірою задовольняє умови прогартовуваності. На рис.18в зображено рішення, де для отримання повної симетрії і рівномірного розподілу маси введені два додаткових шпонкових пази (зайвих з точки зору функціонального призначення деталі). На рис.18г зображено випадок, коли для рівномірного прогрівання і охолодження деталі вводиться проміжна ділянка. З метою виключення різких змін у поперечних перерізах деталей, що підлягають термообробці, доцільно розділити деталі на дві частини (рис.18д). При наявності малих площ змінного поперечного перерізу (рис.18е) виникає небезпека утворення тріщини у перерізі А-А. Більш раціональна конструкція зображена справа. У конструкції, що зображена на рис.18ж у змінних перерізах при термообробці виникатимуть деформації, тому їх виключення може бути досягнуто заміною деталі складної форми на конструкцію, що складається із декількох простих деталей (рис. 18ж, справа).

Рис.18. Раціональний вибір конструкції деталей з точки зору їх пристосованості до термообробки: І – нераціональні конструкції; ІІ – раціональні конструкції

- Зменшення кількості та трудомісткості ремонтних робіт

Вимоги доступності. У конструкції необхідно передбачити вільний доступ до місць технічного обслуговування і ремонту без демонтажу інших вузлів.

Вимоги до легкороз’ємності передбачають раціональне розчленування складових частин для операцій технічного обслуговування і ремонту, застосування блочно-модульного принципу компонування вузлів, застосування легкороз’ємних способів кріплення складових частин.

Вимоги до ергономічності включають врахування фізіологічних та антропометричних властивостей людини при виконанні технічних оглядів та ремонтів.

Вимоги до відновлюваності складових частин передбачають можливість відновлення спрацьованих та застосування замінних деталей.

Вимоги щодо контролепридатності передбачають можливість виявлення місць відмов та можливість використання вмонтованих діагностичних засобів.

Вимоги до рівня стандартизації та уніфікації забезпечують обмеження кількості використовуваних типорозмірів, а також використання типових технологічних процесів технічного обслуговування та ремонтів.

Вимоги безпеки при виконанні технічних оглядів та ремонтів передбачають неможливість довільного вмикання рухомих частин та електрозабезпечення, обмеження на використання вибухонебезпечних речовин.

У всіх випадках кількість та трудомісткість ремонтних робіт будуть тим нижчі, чим вищі показники довговічності.

Читайте також:

- B. Тип, структура, зміст уроку і методика його проведення.

- Demo 11: Access Methods (методи доступу)

- I. ЗАГАЛЬНІ МЕТОДИЧНІ ВКАЗІВКИ

- II. МЕТОДИЧНІ ВКАЗІВКИ

- II. УЧЕБНЫЕ И МЕТОДИЧЕСКИЕ ПОСОБИЯ, ПРАКТИКУМЫ

- IV. КЕРІВНИЦТВО, КОНТРОЛЬ І НАДАННЯ ОРГАНІЗАЦІЙНО-МЕТОДИЧНОЇ ДОПОМОГИ ПРАКТИКАНТАМ.

- IV. Электронное учебно-методическое обеспечение дисциплины.

- V. ІНДИВІДУАЛЬНІ ЗАВДАННЯ ДЛЯ САМОСТІЙНОЇ РОБОТИ ТА МЕТОДИЧНІ РЕКОМЕНДАЦІЇ ДО ЇХ ВИКОНАННЯ

- V. Обов'язки методиста кафедри педагогіки

- VII. МАШИНОБУДІВНЕ КРЕСЛЕННЯ

- VIІ. Короткі методичні вказівки до роботи студентів на практичному занятті

- VІІІ. Проблеми та перспективи розвитку машинобудування.

| <== попередня сторінка | | | наступна сторінка ==> |

| Лекції 7, 8. Cпрацювання деталей машин | | | Лекції 13, 14, 15. Технологічні методи підвищення довговічності машин |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |