РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Виготовлення лемешів, відвалів, польових дощок плугів і лап культиваторів.

Леміш плуга — одна з найбільш масових деталей робочих органів сільськогосподарських машин. Він працює у важких умовах абразивного зношування, піддається великим силовим навантаженням, може отримувати часті удари камінням, що знаходяться в ґрунті. У зв'язку з цим лемеші швидко виходять з ладу і тому використовуються і виготовляються десятками мільйонів штук у рік. Леміш за конструкцією є трапецеїдальною пластиною зі спеціальної зносостійкої лемішної сталі Л53 або Л65 довжиною 250—400 мм з отворами під потайні болти. Сталь марки Л65 містить 0,6% С, 0,5% Мn, 0,28% Sі. Зі сторони леза леміш гартується на ширину 20—45 мм до твердості НRС 47—59 шляхом нагрівання до температури 780— 820 °С й різкого охолодження у воді. Після загартування проводиться відпуск при температурі 350 °С з наступним охолодженням на повітрі. Твердість у незагартованій зоні не більш НRС 33.

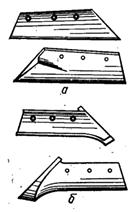

Деякі конструкції лемешів наведені на рис. 3. Для підвищення зносостійкості лемеша на його верхню або нижню поверхню наноситься шар зносостійкого сплаву сормайта № 1 товщиною 1,7 мм. Ширина наплавленої смуги на прямолінійній ділянці дорівнює 25—30 мм, а в носка — 55—65 мм. У процесі експлуатації шар металу на робочій стороні лемеша зношується швидше, а на тильній — більш зносостійкій — повільніше. При цьому гострота леза лемеша зберігається, і такий леміш називається самозагострювальним.

Властивістю самозагострювання володіють і лемеші з двошарової сталі, в яких верхній шар — м'яка сталь, а нижній тонкий — високолегована зносостійка сталь. Термін служби таких лемешів у 2 рази більший, ніж у лемешів, наплавлених сормайтом.

Для особливих умов роботи застосовуються також інші конструкції лемешів (зі змінним носком, посилений, із привареною щокою та ін.).

Технічні вимоги на виготовлення лемеша полягають у наступному. Прогин спинки і леза лемеша ввігнутістю в бік робочої поверхні не допускається. Стріла прогину опуклістю вбік робочої поверхні не повинна перевищувати по спинці 2 мм, а на лезі – 4 мм.

Рис. 3 Лемеші плугів:

а — трапецеїдальний; б — долотоподібний; леміш з нижнім наплавленням сормайту.

| |

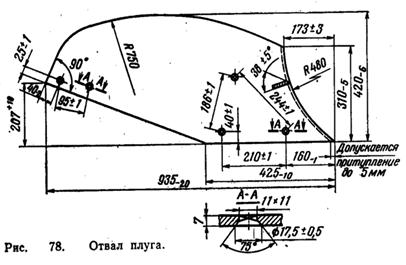

Рис. 4. Відвал плуга.

На лемеші, наплавленому шаром сормайту, не допускаються тріщини. Наплавлений леміш загартуванню не піддається. Твердість шару сормайту повинна бути не нижче HRC46.

Для виготовлення лемешів, сталь поставляється вигляді спеціальної смуги постійного і періодичного профілю твердістю не більш НВ 255. Технологічний процес виготовлення лемеша включає вирубку заготовки, штампування, виготовлення отворів, термічну обробку чи наплавлення сормайтом № 1.

Відвал (рис. 4) працює, як і леміш, в умовах абразивного зношування і може отримувати удари каменів. Матеріалом для виготовлення відвала служить маловуглецева сталь марки Ст. 2 або тришарова сталь. Відвали зі сталі марки Ст. 2 піддаються цементації на глибину 1,5—2,2 мм із наступним гартуванням до твердості НRС50—62. Вигинання відвала проводиться перед гартуванням, обидві операції виконуються за одне нагрівання. Для цього відвал нагрівають до температури 800-830 °С і з печі подають під прес для вигинання. Вигнутий відвал, вийнятий із штампа, відразу гартується в проточній воді (для зменшення короблення відвала рекомендується занурювати його у воду затиснутим у кондукторі). Відпуск проводиться при 200—260 °С.

Тришарова сталь для відвалів має тверді поверхневі шари зі сталі 65Г і м'який внутрішній шар із сталі марки Ст. 2. Товщина кожного шару складає приблизно третину загальної товщини листа. Вигинання і гартування відвалів із тришарової сталі, виконується за описаним вище процесом. Відмінність полягає в тому, що відвал із тришарової сталі охолоджується при гартуванні у воді тільки до температури 120—150 °С, після чого його подальше охолодження проводиться на повітрі.

Шорсткість робочої поверхні відвалів повинна відповідати шорсткості поверхні прокату і бути не вище Ra= 2,5 мкм.

Вигинання лемеша і відвала контролюється шаблоном, що відповідає формі відвально-лемішної поверхні.

Матеріалом для виготовлення заготовки відвала служить листова сталь. Після вирубки по контуру і виготовлення отворів заготовка піддається цементації, вигинанню і термічній обробці.

Польова дошка, впираючись у стінку борозни, утримує корпус плуга від бокового зсуву, викликаного поперечною складовою тиску шару на робочу поверхню корпуса. У зв'язку з цим на неї діють великі зусилля й вона інтенсивно стирається, особливо в задній частині корпусу. Польові дошки виготовляються із зносостійких сталей марок Ст. 5, Ст. 6, Л65, Л53 і піддаються термічній обробці для одержання твердості НRC47—59. Передній неробочий кінець польової дошки (до другого отвору) може залишатися незагартованим. Глибина гартування повинна бути не менш 4 мм. Шорсткість поверхні польових дощок повинна бути не вище Rz40 мкм, що дозволяє застосовувати прокат без механічної обробки.

Заготовкою служить смуга, що розрізається (рубається) на відрізки необхідної довжини, потім у них виготовляються отвори, після чого проводиться термічна обробка.

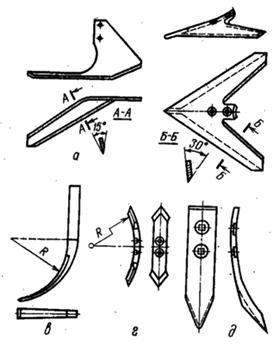

Лапи культиваторів мають різну конструкцію (рис. 5). Матеріал лап — сталь 65Г і 70Г: Для деяких розпушуючих лап допускається застосування сталі марки Ст. 6. Деталі піддаються місцевому гартуванню струмами високої частоти до твердості НRС 38— 52.

Лапи виготовляються штампуванням з листового матеріалу. В залежності від конструкції лапи наступні операції можуть включати згинання, свердління і зенкерування отворів, термічну обробку і заточення лез.

Рис.5. Лапи культиваторів:

а — полільні однобічні; б —полільні стрілчасті, в — розпушувальні долотоподібні; г — розпушувальні оборотні; д — розпушувальні списоподібні стрілчасті.

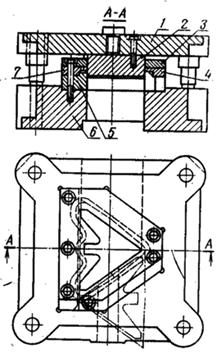

Рис. 6. Штамп для вирубування стрілчастої лапи культиватора:

1 - верхня плита; 2 - пуансон; 3 - знімач; 4 і 7 - направляючі планки; 5 - матриця; 6- нижня плита.

На рисунку 6 показаний штамп для вирубування стрілчастої лапи культиватора. Для ощадливої витрати матеріалу використовується заготовка у вигляді паралелограма. Після вирубування однієї деталі заготовка подається в штамп іншим кінцем для вирубування другої деталі. У верхній плиті 1 кріпиться пуансон 2, що проходить через жорсткий знімач 3. Вирубування проводиться за допомогою матриці 5, закріпленої на нижній плиті 6. Напрямок заготовки задається направляючими планками 4 і 7. Застосовуються й інші, більш складні штампи підвищеної продуктивності.

Читайте також:

- Вибір способу виготовлення заготовки. Попереднє проектування заготовки.

- Виготовлення виробів з полімерних матеріалів

- Виготовлення виробів на основі рідких полімерів

- Виготовлення гайок і шайб.

- Виготовлення деталей із склопластика

- Виготовлення дисків.

- Виготовлення до обробки яєць

- Виготовлення з кремів бордюрів, орнаменту, квітів і т.д

- Виготовлення зірочок.

- Виготовлення зубів і штифтів.

- Виготовлення колінчатих валів і осей.

- Виготовлення ланок ланцюгів.

| <== попередня сторінка | | | наступна сторінка ==> |

| Виготовлення дисків. | | | Виготовлення сегментів і вкладишів ріжучих апаратів. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |