РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Основні теоретичні положення

Електроерозійна обробка металів .

Розробниками даного методу є радянські вчені Н.І.Лазаренко і Б.Р.Лазаренко. Помістивши електроди в рідкий діелектрик і розмикаючи електричне коло, вчені помітили, що рідина мутніла вже після перших розрядів між контактами. Вони встановили: це відбувається тому, що в рідині з'являються дрібні металеві кульки, які виникають внаслідок електричної ерозії електродів.

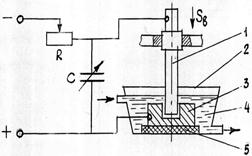

Вчені вирішили посилити ефект руйнування і спробували застосувати електричні розряди для рівномірного видалення металу (1943 р.). З цією метою вони помістили електроди (інструмент 1 і заготівлю 3) в рідкий діелектрик 4, який охолоджував розплавлені частки металу і не дозволяв їм осідати на протилежний електрод (рис. 5.1).

Рисунок 5.1 - Схема електроіскрового верстата: 1 - електрод - інструмент; 2 - ванна; 3 - заготовка; 4 - діелектрична рідина; 5 - пластина ізолююча

Як генератор імпульсів використовувалася батарея конденсаторів (С), що заряджаються від джерела постійного струму, час зарядки конденсаторів регулювали реостатом (R). Так з'явилася перша в світі електроерозійна установка. Електрод-інструмент 1 переміщали до заготівлі 3. У міру їх зближення зростала напруженість поля в просторі між заготовкою та інструментом. Цей простір називають міжелектродним простором або просто зазором.

При досягненні певної напруженості поля на ділянці з мінімальною відстанню між поверхнями електродів (мінімальним електродним зазором), виникав електричний розряд (протікав імпульс) струму, під дією якого відбувалося руйнування ділянки заготовки. Продукти обробки потрапляли в діелектричну рідину 4, де охолоджувалися, не досягаючи електрода-інструменту 1, і потім осідали на дно ванни. Через деякий час електрод-інструмент 1 прошив заготівлю 3. Причому контур отвору точно відповідав профілю інструменту.

Так була винайдена електроерозійна розмірна обробка матеріалів (ЕЕО). Спочатку для здійснення ЕЕО застосовувалися виключно іскрові розряди, створювані конденсатором в так званому RC-генераторі. Тому новий процес у той час називали електроіскровий обробкою.

На початку 50-х років XX сторіччя були розроблені спеціальні генератори імпульсів, завдяки яким обробку можна було проводити не тільки на коротких іскрових розрядах, але і на більш тривалих іскро-дугових і дугових розрядах. Щоб відрізнити нові умови здійснення процесу, його стали називати електроімпульсної обробкою.

Рисунок 5.2 - Схема електроімпульсної установки: 1 - електродвигун, 2 - імпульсний генератор; 3 - електрод- інструмент; 4 - заготівля; 5 - ванна для діелектричної рідини

Цей метод заснований на тому, що полярний ефект при імпульсах малої і середньої тривалості призводить до підвищеної ерозії анода, що використовують при електроіскровий обробці. При імпульсах великої тривалості (дуговий розряд) значно швидше руйнується катод. Тому при електроімпульсній обробці застосовують зворотну полярність включення електродів і обробляють при дії уніполярних імпульсів, створюваних електричними машинами або електронним генератором. Тривалість імпульсів - 500 - 10000 мкс. Електрод - інструмент зношується значно менше, ніж при електроіскровий обробці. Продуктивність вище, оскільки потужність імпульсів більше.

Метод найбільш доцільно застосовувати при попередній обробці штампів, турбінних лопаток, фасонних отворів в деталях з твердих, нержавіючих і жароміцних сплавів. При електроімпульсній обробці знімання металу в одиницю часу в 8 - 10 разів більше, ніж при електроіскровий.

Для підвищення точності і зменшення шорсткості оброблюваних поверхонь заготовок при ЕЕО був запропонований метод високочастотної електроїскрової обробки. Він заснований на використанні електричних імпульсів малої енергії при частоті 100 - 150 кГц.

Рисунок 5.3 - Схема високочастотної електроїскрової обробки: 1 - електрод - інструмент; 2 - заготівля; 3 - трансформатор; 4 - переривач; 5 - випрямляч

У даній схемі дугового розряду немає, оскільки електрод-інструмент 1 і заготівля 2 ввімкнені у вторинну обмотку трансформатора. Продуктивність методу в 30 - 50 разів вище в порівнянні з електроіскровим при значному збільшенні точності і зменшенні шорсткості. Знос інструменту незначний. Метод виключає виникнення структурних змін і мікротріщин в поверхневому шарі матеріалу оброблюваної заготівлі.

В даний час застосовують кілька технологічних схем електроерозійної обробки.

1) Прошивання - видалення металу з порожнин, поглиблень, отворів, пазів, з зовнішніх поверхонь (рис. 5.1.). Прошиванням можна одержувати поверхні як з прямою, так і з криволінійної віссю. Існує два варіанти прошивания:

- пряме копіювання, коли електрод-інструмент знаходиться над заготівлею (малюнокрис. 2.1.);

- зворотне копіювання, коли електрод-інструмент знаходиться під заготівлею. Рух подачі тут може здійснювати заготівля.

Рисунок 2.4 - Схема зворотного копіювання:1 - електрод - інструмент; 2 - заготівля; 3 - ванна; 4 - діелектрик; 5 - продукти обробки

Цей варіант полегшує видалення продуктів обробки і за рахунок скорочення числа бічних розрядів через частинки розплавленого металу в міжелектродному просторі дозволяє підвищити точність обробки деталей.

2) Електроерозійне шліфування.

Металевий електрод-інструмент 1 у формі диска робить обертальний і поступальний рухи до заготівлі 2 зі швидкістю Vu. Заготівля може обертатися назустріч або попутно. Рідина подається поливом з насадки 3. Інструмент - чавунний або мідний диск. Обробку ведуть на постійному або змінному струмі.

Рисунок 5.5 - Схема електроерозійного шліфування: 1 - електрод - інструмент; 2 - заготівля; 3 - насадка.

Використана напруга - 10 - 40 В. Метод не забезпечує високої точності, але продуктивний внаслідок використання великих електричних потужностей. Даний метод також використовують для обробки плоских поверхонь (рис. 5.6).

Рисунок 5.6 - Схема електроконтактнї обробки плоскої поверхні: 1 - заготівля; 2 - інструмент; 3 - трансформатор

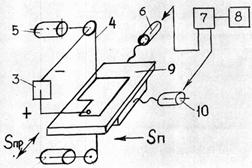

3) Розрізання профільним або непрофільним інструментом. Воно включає поділ заготівлі на частини - відрізання (інструмент - диск або пластина), отримання непрямолінійного контуру - вирізування, яке виконується тільки непрофільним електродом-інструментом у вигляді дроту діаметром 0,02 - 0,3 мм або стрижня, які можуть переміщатися в різних напрямках зі швидкістю Vu. в будь-якій частині заготівлі. Матеріал дроту - латунь, мідь, вольфрам, молібден. На рис. 5.7. зображено схему верстата для виконання вирізних робіт.

Рисунок 5.7 - Схема копіювально-вирізного електроерозійного верстата з числовим програмним керуванням (ЧПК): 1 - котушка з дротом; 2 - електропривід натягу дроту; 3 - генератор імпульсів; 4 - інструмент - дріт; 5 - електропривід подачі дроту; 6 - електропривід гвинта поздовжньої подачі стола; 7 - пристрій системи ЧПК; 8 - програмний пристрій; 9 - стіл; 10 - електропривід гвинта поперечної подачі стола

Для усунення впливу зносу електрода - інструменту на точність виготовлення пазів дріт або стрижень переміщають (зазвичай перемотуванням) уздовж осі з певною швидкістю. Розрізання (вирізання) виконують у ванні з діелектричною рідиною.

4) Електроерозійне зміцнення, що включає легування і нарощування поверхні, зазвичай здійснюють на повітрі. Частинки розплавленого металу інструменту на повітрі не встигають охолонути і осідають на поверхні заготівлі, утворюючи на ній шар сплаву, насиченого легуючими елементами електрода-інструменту. Крім того, нанесений на заготівлю шар загартований до високої твердості і має за рахунок цього підвищену зносостійкість.

Загальний опис процессу. Видалення металу з заготівлі відбувається в середовищі діелектрика за рахунок мікророзрядів, що розплавляють частину металу. Розглянемо основні стадії протікання електроерозійного процесу зняття припуску.

У міру зближення електрода-інструмента з заготівлею напруженість Е, В/м електричного поля зростає обернено пропорційно відстані між електродами

(5.1)

(5.1)

де U - різниця потенціалів електроду - інструменту і заготівлі, В; S - зазор між електродами, м.

Найбільша напруженість виникає на ділянці, де міжелектродний зазор мінімальний. Зазор залежить від висоти h в місцевого або макровиступа на заготівлі.

Якщо електроди зблизити до відстані декількох десятків мкм, то напруженість поля в районі виступу буде найбільшою, відбудеться пробій міжелектродного простору в цій точці, виникає електричний розряд, через простір протікає струм, тобто має місце спрямований рух електронів. В електричному полі, що виникло в міжелектродному зазорі, в напрямі, зворотному руху електронів, відбувається переміщення більш важких частинок-іонів. Електрони, що мають меншу масу, швидко досягають позитивно зарядженої поверхні заготівлі і нагрівають метал, викликаючи розплавлення і випаровування його в місці проходження струму. В результаті утворюється заглиблення у формі сферичної лунки радіусом R (рис. 5.8.).

Рисунок 5.8 - Форма лунки

Частинки металлу, що вилетіли з лунки, охолоджуються рідиною, яка знаходиться в зазорі, і застигають у вигляді кульок. Як рідину використовують різні діелектрики: гас плюс мінеральне масло в співвідношенні 1:1; 1:2; дистильовану воду. Поверхня набуває форму з явно вираженими заглибленнями у вигляді лунок. Такі лунки формують мікрорельєф, що характеризує шорсткість поверхні. Поверхневий шар дна лунок відчуває вплив термічного циклу нагріву і швидкого охолодження рідиною. Властивості цього шару відмінні від властивостей металу в глибині заготівлі.

При електроіскровому режимі більшість іонів, що мають значну масу, не встигають досягти негативно зарядженого електрода і викликати видалення матеріалу з його поверхні. Знімання металу відбувається переважно з анода, який вибирають як заготівлі. Кількість і активність іонів, що досягають поверхні інструменту, визначає інтенсивність його зносу. Очевидно, чим менше буде знос інструменту, тим точніше можна отримати деталь. Для цього прагнуть сформувати імпульс з меншою тривалістю, щоб іони не встигали досягти катода.

Полярність, при якій заготівка є анодом, називається прямою. Якщо збільшити тривалість імпульсів струму, то зростає інтенсивність знімання металу з катода (інструменту) потоком іонів. Можна підібрати такий час протікання струму, при якому частка знімання металу електронами складе лише незначну частину від загального обсягу віддаленого з електродів матеріалу. Тому тут необхідно катодом вибрати заготівлю.

Полярність, при якій анодом є інструмент, називається зворотною. При електроімпульсної режимі - зворотна полярність.

Полярність залежить не тільки від тривалості імпульсу, але і від використаних як електроди матеріалів. Для зниження зносу інструменту (від впливу потоку електронів) його виконують з матеріалів, що слабо руйнуються під дією іскрових розрядів: графітових, мідно-графітових композицій.

Кількісною оцінкою зносу є відносний зазор. Це є відношення маси (об'єму) знімання металу з інструменту до маси (об'єму) знятого металу з заготівлі.

Читайте також:

- I. Загальні положення

- II. ЗАГАЛЬНІ ПОЛОЖЕННЯ.

- II. Основні закономірності ходу і розгалуження судин великого і малого кіл кровообігу

- II. Основні засоби

- II.3. Основні способи і прийоми досягнення адекватності

- II.ТЕОРЕТИЧНІ ПИТАННЯ КУРСОВОЇ РОБОТИ

- III. Вправи з початкового положення стоячи.

- VII. ОСНОВНІ ЕТАПИ РОЗВИТКУ УКРАЇНСЬКОЇ КУЛЬТУРИ У ХХ ст.

- Адвокатура в Україні: основні завдання і функції

- Активне управління інвестиційним портфелем - теоретичні основи.

- Амортизація основних засобів, основні методи амортизації

- Артеріальний пульс, основні параметри

| <== попередня сторінка | | | наступна сторінка ==> |

| Завдання на практичне заняття | | | Стадії ерозійної обробки. |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |