РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

ОБЛАДНАННЯ ДЛЯ СПІКАННЯ

Спікання сформованих порошкових виробів здійснюють у печах, відмінних за конструкцією і способом нагрівання. Вибір типу печі залежить від властивостей порошкового матеріалу, умов спікання (характер захисного середовища, температура і витримка при спіканні, режими нагрівання та охолодження), необхідної продуктивності.

Печі для спікання класифікують за такими ознаками:

1 за типом нагрівання або джерела енергії:

– електричні;

– з газовим обігрівом.

2 за принципом дії:

– періодичної дії;

– неперервної дії.

3 за характером робочої атмосфери:

– з нагріванням на повітрі;

– з нейтральною або відновлювальною газовою атмосферою;

– вакуумні.

4 за робочою температурою:

– низькотемпературні (до 1250 0С);

– високотемпературні (вище 1250 0С).

5 за ступенем механізації:

– автоматичні;

– напівавтоматичні;

– неавтоматичні.

У порошковій металургії (особливо для досліджень) широко використовуються електричні печі періодичної дії. Вони можуть бути:

1) прямого нагріву – деталі або тигель з деталями нагріваються завдяки проходженню через них електричного струму;

2) непрямого нагріву – деталі або тигель з деталями нагріваються завдяки проходження електричного струму через нагрівники всередині яких вони поміщені;

3) індукційного нагріву – деталі або тигель з деталями нагріваються завдяки індукуванню у них електричного струму від змінного магнітного поля індуктора, всередині якого вони розміщені.

До складу високотемпературної вакуумної печі непрямого нагріву входять такі системи:

– нагріву;

– керування, автоматики та сигналізації;

– вакуумна;

– охолодження.

До складу системи нагріву входять: нагрівальна камера (рисунок 14.1), струмопідводи, знижувальний трансформатор, регулятор потужності.

Рисунок 14.1 – Нагрівальна камера вакуумної печі непрямого нагріву

1 – струмопідводи; 2 – нагрівник; 3 – екран боковий;

4 – екран верхній; 5 – корпус водоохолоджуваний; 6 – кришка водоохолоджувана; 7 – вікно оглядове; 8 – вакуумопровід

Струмопідводи виконані з міді і охолоджуються водою. У промисловості використовують печі з молібденовими, вольфрамовими і графітовими нагрівниками. Печі з вольфрамовими нагрівниками дозволяють отримувати температуру до 2500 0С, з молібденовими – 2000-2200 0С; графітові нагрівники використовують лише у випадку неможливого використання двох попередніх нагрівників. Графітові нагрівники значно дешевші і тому отримали широке застосування, але мають менший термін служби і можуть взаємодіяти з матеріалом деталей, які піддаються спіканню.

Захисні теплові екрани виконані з кількох шарів листового молібдену всередині і кількох шарів якісної термостійкої сталі зовні. Вони призначені для ізоляції високотемпературної зони, зменшення теплових втрат і захисту елементів вакуумної печі від дії високих температур. Матеріал теплових екранів тривалий час перебуває під дією високих температур, внаслідок чого відбувається значний ріст розмірів зерен, що у свою чергу, призводить до крихкості. Цю особливість потрібно враховувати при проведенні профілактичних і ремонтних робіт.

Призначенням знижувального трансформатора (потужністю десятки кВт) є створення великих робочих струмів (порядку кА), які проходять через струмопідводи та нагрівник і викликають інтенсивне виділення тепла у нагрівальній камері печі. Робочі напруги між струмопідводами при цьому складають 1-2 В. Вихідна потужність трансформатора змінюється за допомогою тиристорного регулятора.

Система керування, автоматики та сигналізації призначена для управління електричною частиною печі, регулювання параметрів робочого режиму, автоматичного відключення у випадку настання аварійної ситуації (відключення водопостачання, зниження вакууму), а також попередження оператора вакуумної печі про настання нештатних режимів. Експлуатація печі забороняється з відключеними або несправними системами автоматичного блокування з водопостачання і вакууму.

Основним елементом вакуумних систем (рисунок 14.2) є насоси, які призначені для створення необхідного вакууму при здійсненні технологічного процесу.

Рисунок 14.2 – Схема вакуумної системи печі непрямого нагріву

1 – насос механічний; 2 – насос дифузійний; 3 – засувка;

4 – камера нагрівальна; 5, 6 – вентилі перепускні;

7 – вентиль напуску газового захисного середовища;

8 – вентиль напуску повітря в механічний насос;

1, 2 , 3лт – термопарні лампи для вимірювання вакууму;

1, 2 , 3лм – іонізаційні лампи для вимірювання вакууму

Для створення вакууму використовуються механічні форвакуумні і двороторні насоси, паро струменеві дифузійні, а також криогенні і турбомолекулярні насоси.

При здійснені процесу спікання необхідно створювати тиск в межах від 105 Па (атмосферний) до 10-5 Па і нижче. Жоден з перерахованих насосів не може самостійно забезпечити відкачування від атмосферного тиску до високого вакууму з наступних причин. По-перше, при такому широкому діапазоні тисків суттєво відрізняються умови відкачування і, по-друге, кожен насос володіє вибірковістю стосовно до газів, які входять до складу повітря.

Для створення технологічного вакууму 10-5 Па включають каскадно (послідовно) кілька насосів різних типів. Крім того, для кожного інтервалу тисків і для різних газів існують свої методи відкачування, не оптимальні для різних умов.

Основні параметри вакуумних насосів: граничний залишковий тиск, швидкість дії, найвищий тиск запуску і випускний тиск, які звичайно наводяться в паспортних даних.

Найменший залишковий тиск – це найменший тиск, який може бути створений даним насосом при закритому вхідному патрубку. При цьому розуміється відсутність натікання в насос зовні зі сторони його вхідного патрубка. Цей параметр обумовлює неможливість побудови насоса, який сам не був би навіть дуже слабким джерелом газів у вакуумну систему.

Швидкість дії – це об’єм газу, який насос відкачує за одиницю часу при даному тиску на вході в насос (в перерізі вхідного патрубка). Найбільш поширеними одиницями вимірювання швидкості дії є м3/год і л/с. За постійністю швидкості дії при зміні тиску можна судити про якість насоса, яка тим вища, чим менше змінюється швидкість дії при зменшенні тиску у вхідному патрубку.

Найбільший тиск запуску – це найбільший тиск у вхідному патрубку, при якому насос починає нормально працювати, тобто відкачувати під’єднану вакуумну камеру.

За цим параметром вакуумні насоси можна поділити на дві групи. До першої відносяться насоси, найбільший тиск запуску який дорівнює атмосферному (механічні форвакуумні). До другої входять насоси, які для роботи потребують попереднього розрідження або попереднього вакууму створеного механічним форвакуумним насосом. Насос попереднього вакууму приєднують впускним патрубком до випускного патрубка насоса, який потребує попереднього розрідження.

Найбільший випускний тиск – найбільший тиск у вихідному патрубку, при якому насос ще може виконувати відкачування, тобто при перевищенні якого відкачування припиняється. Для механічних форвакуумних насосів цей тиск перевищує атмосферний, а для насосів, які потребують попереднього вакууму, він приблизно дорівнює найбільшому тиску запуску.

Принцип дії механічних форвакуумних насосів оснований на переміщенні газу внаслідок механічного руху їх робочих частин, при якому відбувається періодична зміна об’єму робочої камери.

Механічні форвакуумні насоси працюють в області середнього вакууму, тобто при тиску від 102 Па до 10-2 Па при швидкості дії порядку одиниць і десятків літрів за секунду.

Найбільше поширення отримали пластинчасто-роторні механічні насоси з масляним ущільненням (рисунок 14.3) основними конструктивними елементами яких є ротор 1, камера 2 і корпус 6.

а)

Рисунок 8.3 – Пластинчасто-роторний

механічний вакуумний насос

а – будова, б – принцип дії;

1 – ротор; 2 – камера; 3 – пружина; 4 – пластина; 5 – масляна ванна; 6 – корпус; 7 – випускний клапан; 8 – впускний патрубок

Робоча камера розміщена у заповненому вакуумним маслом корпусі 6. У роторі є наскрізний проріз, куди вставляються дві пластини 4, між якими розміщена пружина 3.

Впускний патрубок 8 проходить через кришку корпуса 6, масляну ванну 5 і стінки камери 2 у її відкачуваний простір де обертається ротор 1 у напрямку вказаному стрілкою. Вісь обертання ротора співпадає з його геометричною віссю, але зміщена доверху стосовно до робочої осі камери так, щоб він при обертанні постійно дотикався у верхній частині з внутрішньою стінкою робочої камери. При обертанні ротора пластини 4, які розтискаються пружиною 3 і відцентровою силою обертання, ковзають по внутрішній циліндричній поверхні робочої камери вздовж прорізу то наближаючись, то віддаляючись одна від одної.

На вихідному патрубку робочої камери 2 розміщений вихлопний клапан, що являє собою підпружинену пластину і призначений для випускання газу, який виштовхується з насоса, і не допускає його зворотного проникнення. При роботі насоса масло повинно знаходитись на певному рівні над клапаном. Рівень масла контролюють візуально через спеціальне віконце.

Шар масла над клапаном запобігає його безпосередньому контакту з атмосферним повітрям, а також служить для охолодження робочої камери, оскільки особливістю пластинчасто-роторних насосів є наявність великої кількості поверхонь тертя, що обумовлює нагрівання робочих частин. Крім того, частина масла, яка потрапляє в робочий простір, служить для змащування поверхонь тертя і ущільнення зазорів у роторному механізмі насоса.

Принцип дії насоса пояснено на рисунку 14.3 б, де для простоти показані тільки його робоча камера з ротором та впускний і випускний патрубки. Напрям руху відкачуваного газу і обертання ротора вказані стрілками. Римськими цифрами вказані три характерні положення ротора, які він послідовно займає на протязі одного півоберта. Якщо прийняти положення І за початкове, то у цьому положенні пластина А, просунувшись вниз, створює розширення робочого об’єму зі сторони впускного патрубка 8, у результаті чого відбувається всмоктування газу з відкачуваного об’єму (власне відкачування). Область між пластиною, що рухається донизу, і впускним патрубком насоса називають об’ємом всмоктування. Поступлення газу у робочий об’єм припиняється при підході до впускного патрубка пластини Б (положення ІІ). При цьому об’єм, який знаходиться перед пластиною А, відсікається від перекачуваного. Після цього газ, захоплений у відділений об’єм, переганяється до випускного патрубка, стискається пластиною А і викидається в атмосферу (положення ІІІ) через випускний клапан 7.

Положення ІІІ співпадає з початковим положенням І з тою різницею, що пластини міняються місцями. Далі робота насоса продовжується в описаному порядку. У робочій камері між пластинами завжди є три об’єми: розрідження, перекачуваний і стиску.

Таким чином кожна пластина виконує подвійну роль: з одного боку вона ніби тягне за собою газ, який поступає з впускного отвору, а з другого – стискає газ для викидання його за межі насоса через випускний патрубок. При неперервному обертанні ротора всмоктування і викидання газу почергово здійснюється обома пластинами, у результаті чого і відбувається відкачування вакуумного об’єму, до якого насос приєднується впускним патрубком.

Дифузійні паромасляні насоси є найбільш поширеним високо вакуумним засобом відкачування і широко застосовуються у різних областях вакуумної техніки. Паромасляні насоси дозволяють створювати вакуум до 10-5 Па.

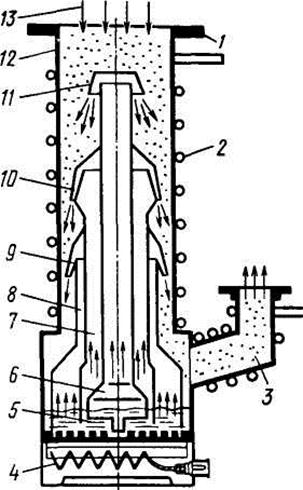

Трьохступінчастий дифузійний паромасляний насос (рисунок 14.4) має циліндричний корпус 12, який охолоджується холодною водою, що протікає по змійовику 2.

Вхідний патрубок 1 у верхній частині корпуса призначений для приєднання насоса до відкачуваного об’єму. Випускний патрубок 3 розміщений у нижній частині корпусу, яка являє собою кип’ятильник, куди заливається масло 5, яке підігрівається зовні електронагрівачем 4. Паропроводи 6, 7, 8 розміщені у корпусі насоса і закінчуються соплами 9, 10, 11.

При включенні насосу робоча рідина (спеціальне вакуумне масло) нагрівається у кип’ятильнику, утворені пари піднімаються по паропроводах 6, 7 і 8, проходять по паропроводах вверх і з великою швидкістю викидаються у вигляді струменів через направлені під кутом до охолоджуваної стінки насоса сопла 11, 10 і 9 відповідно першої, другої і третьої ступеней. Молекули відкачуваного газу дифундують в струмені пару першого ступеня і разом з ними направляються на охолоджувані водою стінки насоса. При цьому пари масла конденсуються і утворені краплі стікають у кип’ятильник. Так забезпечується неперервна циркуляція робочої рідини у насосі. Затягнутий струменем пари газ викидається в основному вниз, послідовно дифундує в струмені пари другого і третього ступенів та викидається через вихідний патрубок 3.

Рисунок 14.4 – Триступінчастий дифузійний

паромасляний насос

1 – фланець приєднувальний; 2 – змійовик водяного охолодження; 3 – патрубок випускний; 4 – електронагрівач; 5 – масло; 6, 7, 8 – паропроводи першої, другої і третьої ступеней; 9, 10, 11 – сопла третьої, другої і першої ступеней; 12 – корпус; 13 – напрям відкачування

Паромасляні насоси не працюють без попереднього механічного насоса, який приєднується до їх вихідного патрубка і забезпечує попереднє розрідження, а також без водяного охолодження кожуха. Припинення подачі води у водяний кожух може призвести до перегрівання насоса і згорання масла, а отже, відповідно, до порушення нормальної роботи.

Недоліком дифузійних паромасляних насосів є можливість потрапляння у відкачуваний об’єм молекул масла, що може відбуватись двома шляхами: пролітанням у паровій фазі і міграцією по стінках вакуумних трубопроводів.

Оскільки молекули масла, які проникли в технологічний об’єм, можуть призвести до забруднення матеріалів, то такі насоси застосовують у технологічних установках тільки у поєднанні з вловлювачами парів масла.

Прилади для вимірювання тисків нижче атмосферного називаються вакуумметрами і складаються з двох частин: манометричного перетворювача і вимірювального пристрою.

Манометричний перетворювач (манометрична лампа) призначена для перетворення вимірюваного тиску в пропорційну йому електричну величину (струм або напругу) і приєднується безпосередньо до вакуумної системи. Вимірювальний пристрій призначений для вимірювання цієї величини з індикацією на шкалі, проградуйованій в одиницях тиску.

Принцип дії теплових вакуумметрів ґрунтується на пропорційній залежності теплопровідності газу від його щільності. Теплові вакуумметри поділяються на прилади опору і термопарні. Відомо, що молекули газу здатні при русі переносити теплоту від нагрітої нитки, розміщеної всередині вакуумного балона, до його стінок. При зниженні тиску теплопровідність газу зменшується і віддача теплоти нагрітим тілом також стає меншою.

При вимірюванні вакууму у високотемпературних печах найбільше поширення отримали вакуумметри опору (рисунок 14.5) і термопарні вакуумметри.

В основі принципу дії вакуумметра опору лежить залежність опору металевої нитки від температури.

Вимірювальна частина приладу являє собою міст для вимірювання опорів. Для регулювання і підтримання стабільного струму розжарювання у процесі вимірювання служить змінний резистор 6. Струм, який проходить через нитку перетворювача, виміряють за допомогою міліамперметра 4, а струм, який проходить між точками А і В моста – за допомогою міліамперметра 5, шкала якого градуйована в одиницях тиску.

Рисунок 14.5 – Вакуумметр опору

1 – трубка для приєднання до вакуумної системи; 2 – нитка розжарювання; 3 – скляний балон; 4, 5 – мілівольтметри; 6 – резистор; 7 – джерело живлення

Термопарний вакуумметр (рисунок 14.6) виконаний у вигляді скляного балону 4 з трубкою 1 для приєднання до вакуумної системи і вмонтованої до нього термопари 3 з тонких (близько 0,05 мм) дротинок, приварених до нагрівника 2.

Рисунок 14.6 – Термопарний вакуумметр

1 – трубка; 2 – нагрівник; 3 – термопара; 4 – скляний балон;

5 – струмопідвід; 6 – мілівольтметр; 7 – змінний резистор;

8 – міліамперметр; 9 – джерело живлення

Термопара і нагрівник з’єднані хрестоподібною перемичкою. До вимірювальної частини вакуумметра належить змінний резистор 7, мілівольтметр 6 і міліамперметр 8. Нагрівник 2 нагрівається струмом, який від джерела живлення 9 подається через струмопідвід 5, регулюється змінним резистором 7 і вимірюється міліамперметром 8. Спай термопари 3 підігрівається нагрівником і є джерелом ЕРС, яку вимірюють мілівольтметром.

Принцип дії термопарного вакуумметра полягає у тому, що при зниженні тиску газу його теплопровідність зменшується, а, отже, підвищується температура хрестоподібної перемички і змінюється ЕРС, за значеннм якої, використовуючи градуювальну криву, визначають тиск газу.

Однак, коли вакуум стає настільки високим, що втрата теплоти зумовлюється в основному лише теплопровідністю і випромінюванням металічної нитки розжарювання, покази вакуумметра перестають залежати від тиску.

Переваги теплових вакуумметрів – простота конструкції, можливість застосування для вимірювання тиску будь-яких газів і парів. Крім того, вони не реагують на аварійне порушення вакууму та мають практично необмежений термін служби.

Недоліками таких вакуумметрів є інерційність і зміна у часі струму розжарювання металічної нитки, що потребує їх періодичного регулювання.

Для вимірювання температури у вакуумних печах застосовують термопари. Найширше застосування у високотемпературних системах отримали вольфрамово-ренієві термопари: ВР 5-20 (W -5 % Re – W-20 % Re).

Для кожної термопари існує тарувальна таблиця. Вимірювання термопарами є дозволяє визначити температуру з точністю до 1-2 0С (при заводському таруванню термопари і мілівольтметра). Застосування термопари дозволяє автоматизувати процес спікання.

Крім термопар вимірювання температури у вакуумних печах можливе за допомогою пірометричних перетворювачів світлового випромінювання (пірометрів). З цією метою верхній захисний екран (позиція 4 на рисунку 14.1) виконаний з отвором і в кришці печі передбачене оглядове вікно (позиція 7 на рисунку 14.1).

Всі ущільнення у вакуумних установках здійснюють з допомогою спеціальної вакуумної гуми. Крім вакуумної гуми для забезпечення герметичності використовують вакуумні змазки.

Будь-яка високотемпературна система має систему охолодження. Охолодження вакуумних печей проводиться проточною водою, розхід води у якій в залежності від потужності печі складає від 4-5 до 6-8 л/с. Найкращим варіантом організації охолодження є наявність незалежного джерела водопостачання (наприклад артезіанський колодязь). Згідно з правилами техніки безпеки для високотемпературних установок вимагається наявність резервного енергонезалежного джерела водопостачання. Таким резервним джерелом може бути резервуар з водою розміщений вище рівня встановлення обладнання з об’ємом достатнім для водопостачання мінімум 30 хв. На практиці об’єм такого резервуара складає 4-5 м3.

У вакуумній печі існують окремі контури для охолодження:

1) струмопідводів (для кожного струмопідводу окремий контур);

2) корпусу нагрівальної камери;

3) кришка нагрівальної камери;

4) корпусу дифузійного насоса;

5) корпусів тиристорів тиристорного регулятора.

Приклад маркування вакуумної печі. СШВЛ – 1.2,5:

С – сопротивления;

Ш – шахтная;

В – вакуумная;

Л – лабораторная;

1 – номер модифікації

2,5 – максимальна робоча температура (2500 0С).

До технологічних параметрів роботи печі відносяться:

1 швидкість нагрівання (0С/хв). Середнє значення знаходиться на рівні 20-50 0С/хв.;

2 характер кривої нагрівання;

3 температура спікання;

4 час витримки при температурі спікання;

5 швидкість охолодження;

6 характер кривої охолодження.

Читайте також:

- D) оснащення виробництва обладнанням, пристроями, інструментом, засобами контролю.

- Абонентське обладнання для відеоконференц-зв'язку

- Алгоритм розрахунку та підбору технологічного обладнання

- Аналіз використання обладнання.

- Аналіз службового призначення деталей та конструктивних елементів обладнання харчових виробництві, визначення технічних вимог і норм точності при їх виготовленні

- Апаратура, обладнання та матеріали

- Апаратура, обладнання та матеріали

- Безпечність технологічного обладнання

- Вибір вентиляційного обладнання

- Вибір електрообладнання на напругу до 1кВ.

- Види очисного обладнання та споруд

- Види та причини зношення електрообладнання

| <== попередня сторінка | | | наступна сторінка ==> |

| СПІКАННЯ. ПРАКТИКА СПІКАННЯ | | | Принципи оподаткування |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |