РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Теоретичні відомості

Механічні властивості конструкційних матеріалів є їх основною характеристикою і відбивають реакцію матеріалу опиратись впливу на нього зовнішніх механічних навантажень, різних за величиною і характером.

Випробування, у тому числі і механічні, проводяться, для того, щоб встановити властивості матеріалів. Залежно від властивостей вирішується питання використання їх в суднобудуванні, судноремонті або іншій галузі.

Механічні випробування залежно від характеру навантаження (навантаження зростає повільно і плавно; навантаження носить ударний характер; навантаження – знакозмінне та ін.), що додається, можуть бути статичними, динамічними, втомними та ін.

При статичних випробуваннях – розтягування, стискування, згинання та ін. визначають поведінку матеріалів при плавно зростаючому навантаженні.

Наприклад, при випробуваннях на розтягування встановлюють міцнісні і пластичні властивості матеріалів.

При динамічних випробуваннях (наприклад, випробування на ударний вигин) виявляють схильність металу до крихкого руйнування, яке оцінюється ударною в'язкістю. Швидкість деформації металу при динамічних випробуваннях значно вища, ніж при статичних.

Тривала дія змінних (циклічних) навантажень може викликати утворення тріщин і руйнування металевих деталей при напрузі нижче межі плинності (текучості).

Поступове накопичення дефектів в металі під впливом циклічних навантажень, що призводять до утворення тріщин і руйнування, називають втомою, а властивості металів чинити опір втомі – витривалістю.

До основних механічних властивостей відносять – міцність, пластичність, пружність, твердість, в’язкість, зносо-стійкість та витривалість.

Міцністю називається здатність металу опиратись руйнуванню та появі залишкових деформацій внаслідок впливу зовнішніх сил.

Пружністю називається здатність металу поновлювати свою форму після завершення впливу сил, що викликали зміну форми (деформацію).

Пластичністю називається здатність металу не руйнуватися під впливом зовнішніх сил і зберігати утворену залишкову деформацію. Пластичність є властивістю, зворотною пружності.

Твердістю називається здатність металу перешкоджати в наслідок дії зовнішнього навантаження, проникненню в нього іншого, більш твердого тіла.

В’язкістю називається здатність металу не руйнуватися під впливом ударних навантажень. В’язкість євластивістю, зворотною крихкості.

Зносостійкість – здатність металу не зношуватись у процесі переміщення поверхонь деталей, що притискаються одна до одної.

Витривалістю називається здатність металу не руйнуватись під впливом прикладених знакозмінних навантажень.

Для різних металів існують відповідні характеристики механічних властивостей. Так, міцність характеризується межею міцності, відповідно пластичність – відносним видовженням та відносним звуженням, витривалість – кількістю прикладених знакозмінних навантажень, зносостійкість – зміною маси або товщини зразка тощо. За цими характеристиками можна судити про рівень опору матеріалу до різних за величиною і характером навантажень, порівнювати матеріали за їх властивостями, вибирати відповідні матеріали згідно умов їх експлуатації.

В процесі впливу на тіло сили, в ньому виникають напруження σ, які залежать від прикладеної сили Ρ та площі поперечного перерізу F зразка, тобто:

. (1.1)

. (1.1)

Міцність металу характеризується межею міцності σв, яка є максимальною напругою, що витримує зразок без руйнування:

, (1.2)

, (1.2)

де Ρв – максимальна сила при розтягуванні, яку витримує зразок до руйнування, H (кГ);

F0 – площа поперечного перерізу зразка до руйнування, м2 (мм2).

Пластичність матеріалу характеризується відповідно відносними видовженням δ та звуженням ψ.

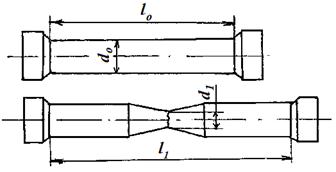

Відносне видовження зразка показує (рисунок 1.1) на скільки відсотків збільшується одиниця його довжини в процесі випробовування:

Рисунок 1.1 - Ескізи зразків до та після випробувань на розтяг

, (1.3)

, (1.3)

де l0, l1 – довжина зразка відповідно до та після розриву, м (мм).

Відносне звуження показує, на скільки відсотків зменшилась площа поперечного перерізу зразка в процесі його випробовування:

(1.4)

(1.4)

де F0 – початкова площа поперечного перерізу зразка, м2 (мм2);

F1 – площа зразка у місці розриву після випробування, м2 (мм2).

У крихких металів відносне видовження δ та відносне звуження ψ близькі до нуля, а у пластичних металів вони досягають десятків відсотків.

Під твердістю розуміють здатність металу перешкоджати впровадженню в нього під дією зовнішньої сили іншого, більш твердого тіла.

Для визначення твердості використовуються спеціальні прилади. Найширше застосовуються такі способи вимірювання твердості: удавлюванням стальної кульки (метод Бринелля); удавлюванням алмазного конуса (метод Роквелла).

Твердість методом Бринелля визначають удавлюванням стальної кульки в плоску поверхню, що випробовується, під впливом заданого навантаження протягом певного часу. Діаметр кульки, навантаження та тривалість витримки під навантаженням вибирають з таблиці 1.1.

Таблиця 1.1 – Вихідні дані та режими випробувань

| Метали | Інтервал твердості в числах Бринелля, МПа | Мінімальна товщина дослідного зразка, мм | Діаметр кульки D, мм | Навантаження Р, кГ | Тривалість витримки під навантаженням, с | |

| Чорні | 1400...4500 | 6-3 4-2 менше 2 | 2,5 | |||

| < 1400 | більше 6 6-3 менше 3 | 2,5 | 62,5 | |||

| Кольорові | > 1300 | 6-3 4-2 менше 2 | 2,5 | |||

| 350-1300 | 9-5 6-3 менше 3 | 2,5 | 62,5 | |||

| 80-350 | більше 6 6-3 менше 3 | 2,5 | 62,5 |

Число твердості за Бринеллем визначається як відношення прикладеного до зразка навантаження Р до площі сферичної поверхні відбитка F і позначається НВ:

(1.5)

(1.5)

де Р – навантаження на кульку індентора, Н; F – площа поверхні сферичного сегменту відбитку від впровадження кульки; D – діаметр кульки, що вдавлюється в матеріал, мм; d – діаметр отриманого відбитка, мм.

Щоб не вдаватись до тривалих обчислень твердості за формулою (1.5), на практиці число твердості НВ визначають, знаючи умови випробовування та користуючись спеціальною таблицею.

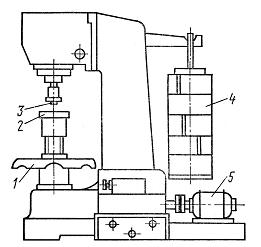

Визначення твердості за методом Бринелля виконують за допомогою приладу ТШ-2 (рисунок 1.2).

Зразок, що випробовується, розташовують на столику 2 і поворотом маховика 1 піднімають до дотику із кулькою індентора 3. Потім включають електродвигун 5 і поступово вдавлюють кульку під дією вантажу 4. Після дії навантаження протягом певного часу (таблиця 1.1) вал двигуна починає обертатися у зворотному напрямку і навантаження знімається.

Діаметр отриманого відбитка вимірюють спеціальною лупою (мікроскопом Бринелля) у двох взаємно перпендикулярних напрямах і визначають середнє арифметичне двох вимірювань.

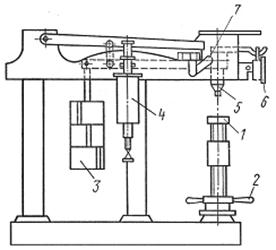

Рисунок 1.2 - Прилад для визначення Рисунок 1.3 - Прилад для визначення

твердості за Бринеллем твердості за Роквеллом

Випробовування на твердість за методом Роквелла (рисунок 1.3) виконують удавлюванням у зразок (деталь), що випробовується, алмазного конуса (конус може бути не лише алмазним, а й з твердого сплаву) з кутом при вершині 120° або сталевої загартованої кульки діаметром 1/16″ (1,588 мм) і визначають за глибиною відбитку при вдавлюванні у зразок (деталь). Прилад Роквелла має індикатор годинникового типу. На йoro циферблаті є дві кольорові шкали (червона та чорна). На чорній шкалі є дві буквені шкали ("А" і "С"), на червоній – одна буквена шкала ("В"). Якщо твердість виробів випробовується за шкалами "А" і "С", то наконечником служить алмазний конус, якщо за шкалою "В" – кулька з карбіду вольфраму або сталева (загартована). Шкала "А" використовується для випробовування надтвердих сплавів, що мають твердість НВ >7000 МПа, а також тонкого листового матеріалу чи тонких виробів товщиною 0,3...0,5 мм. Шкала "В" застосовується для випробовування кольорових металів і сплавів, твердість яких не перевищує НВ2300 МПа, та для виробів товщиною 0,8...2,0 мм. Шкала "С" застосовується за випробовування загартованих сталей, твердість яких не перевищує НВ7000 МПа, а також для виробів товщиною більше 0,5 мм.

На станині приладу розташований предметний столик 1. У верхній частині приладу розташовані індикатор 6, масляний регулятор 4, шток з індентором (алмазним наконечником або стальною кулькою) та рукоятка 7. Столик 1 переміщується обертанням маховика 2, а навантаження створюється важками 3.

Шліфований з обох боків зразок встановлюють на столик 1 і поворотом маховика 2 піднімають до дотику з наконечником та подальшим підніманням до тих пір, поки маленька стрілка не співпадає з червоною точкою на циферблаті. Це означає, що на зразок створене попереднє навантаження. При цьому велику стрілку індикатора слід встановити на нульову позначку.

Кульку або конус удавлюють у досліджуваний зразок під впливом двох послідовних навантажень – попереднього Р0 та основного Р1. Тоді, загальне навантаження:

P = P0 + P1. (1.6)

Попереднє навантаження Р0 завжди дорівнює 98 Н (10 кГ), а загальне навантаження складає: при тиску стальної кульки за шкалою "В" – 981 Н (100 кг); при тиску алмазного конуса за шкалою "С" –1471 Н (150 кГ) та за шкалою "А" – 588 Н (60 кГ).

Залежно від того, що застосовується (кулька чи алмазний конус), а також від навантаження, при якому виконується випробовування, тобто від шкали "В", "С" або "А" число твердості позначається відповідно HRB, HRC, HRA.

Прилад типу Роквелла застосовується ширше, ніж прилад типу Бринелля, оскільки дає можливість випробовувати м’які, тверді та тонкі матеріали. Відбитки конуса чи кульки, що вдавлюється, дуже малі, тому готові деталі можна випробовувати без їх псування.

Випробовування легко виконується, та на нього витрачається небагато часу (кілька секунд); при цьому немає потреби нічого вимірювати чи обчислювати, а число твердості читається прямо на шкалі.

Таким чином, число твердості за Бринеллем визначають за розмірами (за діаметром) відбитка, що утворився внаслідок дії навантаження, а за методом Роквелла – за величиною переміщення індентора під дією різниці навантажень: загального та попереднього.

Заслуговує на увагу сучасні мобільні універсальні твердоміри, що працюють з ультразвуковими та динамічними датчиками, зокрема, твердомір NOVOTEST T-Д2 з динамічним датчиком [тексти лекцій].

Читайте також:

- II.ТЕОРЕТИЧНІ ПИТАННЯ КУРСОВОЇ РОБОТИ

- IX. Відомості про військовий облік

- IX. Відомості про військовий облік

- Q Конституція України від 28 червня 1996 р. // Відомості Верховної Ради України – 1996 - № 30 – Ст. 141

- V Практично всі психічні процеси роблять свій внесок в специфіку організації свідомості та самосвідомості.

- Активне управління інвестиційним портфелем - теоретичні основи.

- Білковий обмін: загальні відомості

- Біографічні відомості

- Боротьба з проявами національної самосвідомості

- Вальниці ковзання. Загальні відомості

- Види правосвідомості

- Виникнення і розвиток свідомості у людини.

| <== попередня сторінка | | | наступна сторінка ==> |

| Лабораторна робота №1 | | | Послідовність виконання роботи |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |