РЕЗОЛЮЦІЯ: Громадського обговорення навчальної програми статевого виховання

ЧОМУ ФОНД ОЛЕНИ ПІНЧУК І МОЗ УКРАЇНИ ПРОПАГУЮТЬ "СЕКСУАЛЬНІ УРОКИ"

ЕКЗИСТЕНЦІЙНО-ПСИХОЛОГІЧНІ ОСНОВИ ПОРУШЕННЯ СТАТЕВОЇ ІДЕНТИЧНОСТІ ПІДЛІТКІВ

Батьківський, громадянський рух в Україні закликає МОН зупинити тотальну сексуалізацію дітей і підлітків

Відкрите звернення Міністру освіти й науки України - Гриневич Лілії Михайлівні

Представництво українського жіноцтва в ООН: низький рівень культури спілкування в соціальних мережах

Гендерна антидискримінаційна експертиза може зробити нас моральними рабами

ЛІВИЙ МАРКСИЗМ У НОВИХ ПІДРУЧНИКАХ ДЛЯ ШКОЛЯРІВ

ВІДКРИТА ЗАЯВА на підтримку позиції Ганни Турчинової та права кожної людини на свободу думки, світогляду та вираження поглядів

- Гідрологія і Гідрометрія

- Господарське право

- Економіка будівництва

- Економіка природокористування

- Економічна теорія

- Земельне право

- Історія України

- Кримінально виконавче право

- Медична радіологія

- Методи аналізу

- Міжнародне приватне право

- Міжнародний маркетинг

- Основи екології

- Предмет Політологія

- Соціальне страхування

- Технічні засоби організації дорожнього руху

- Товарознавство продовольчих товарів

Тлумачний словник

Авто

Автоматизація

Архітектура

Астрономія

Аудит

Біологія

Будівництво

Бухгалтерія

Винахідництво

Виробництво

Військова справа

Генетика

Географія

Геологія

Господарство

Держава

Дім

Екологія

Економетрика

Економіка

Електроніка

Журналістика та ЗМІ

Зв'язок

Іноземні мови

Інформатика

Історія

Комп'ютери

Креслення

Кулінарія

Культура

Лексикологія

Література

Логіка

Маркетинг

Математика

Машинобудування

Медицина

Менеджмент

Метали і Зварювання

Механіка

Мистецтво

Музика

Населення

Освіта

Охорона безпеки життя

Охорона Праці

Педагогіка

Політика

Право

Програмування

Промисловість

Психологія

Радіо

Регилия

Соціологія

Спорт

Стандартизація

Технології

Торгівля

Туризм

Фізика

Фізіологія

Філософія

Фінанси

Хімія

Юриспунденкция

Способи різання деревини

До основних способів обробки деревини різанням відносяться пиляння, стругання, фрезерування, свердління, довбання, точіння, шліфування, а також розрізання ножицями або ножами листової деревини (різання без стружкоутворення).

Пиляння (рис. 3, а) застосовується для поздовжнього та поперечного розділення деревини на частини за допомогою пилок. Пилка є багаторізцевим інструментом у вигляді полотна кінцевої довжини, нескінченної стрічки або диска з розташованими на робочій кромці ріжучими зубцями.

Рис. 3. Способи різання деревини: а – пиляння; б – стругання;

в – фрезерування; г – свердління; д – ланцюгове довбання (фрезерування)

Застосовують три види пилок: рамні, стрічкові та круглі. Рамні пилки виготовляють у вигляді довгих вузьких тонких стальних полотен, причому на одній зі сторін насічені зубці. Стрічкова пилка має форму тонкої нескінченної стрічки з зубцями на одній кромці. Круглі пилки – тонкі стальні диски з розташованими на робочій кромці ріжучими зубцями.

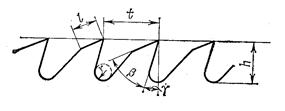

Геометричні параметри зубців пилок такі: крок зубців t - відстань між зубцями пилки; міжзубцева впадина - простір між сусідніми зубцями; висота зуба h - найкоротша відстань між лініями, що обмежують вершини та впадини зубців.

Пиляння відбувається при прямолінійному зворотно-поступальному (рамні пилки), прямолінійному (стрічкові пилки) та обертальному (круглі пилки) русі інструмента. При пилянні деревина, що розміщена між стінками пропилу, перетворюється в тирсу. Основні параметри рамних та стрічкових пил: ширина полотна В та товщина С; круглих пил: діаметр D та товщина В (або b).

Розпилювальні верстати, залежно від використовуваних пилок, поділяють на три основні групи: лісопильні рами, стрічкопилкові та круглопилковіверстати.

Лісопильні рами призначені для поздовжнього розділення колод на дошки та бруски. Стрічкопилкові верстати застосовують для поздовжнього розділення колод (колодорозпилювальні), поздовжнього розділення дощок та горбилів (розділювальні) і криволінійного випилювання по контуру (столярні). Круглопилкові верстати використовують для поздовжнього та поперечного розділення колод, дощок та інших деревних матеріалів.

Стругання (рис. 3, б) застосовується для обробки поверхонь деталей з метою видалення з них нерівностей, що утворилися при фрезеруванні, а також для одержання струганого шпону та тонкої дощечки. Стругання відбувається за допомогою ножів, що знімають стружку постійної товщини.

При струганні або оброблювана деревина нерухома, а ножі здійснюють зворотно-поступальний рух, або ножі нерухомі, а оброблювана деревина рухається. Стругання виконують за допомогою циклювальних, шпоностругальних, деревностружкових та дощечкостружкових верстатів.

Фрезеруванням (рис. 3, в) виробам надають певні розміри та форму. Воно виконується за допомогою обертових фрез або плоских ножів, що закріплені у ножових головках. З’ємні плоскі ножі застосовують переважно для фрезерування плоских поверхонь, а фрези – для фігурних та вузьких плоских поверхонь.

При фрезеруванні виконують рух подачі деревиною. При цьому виді різання знімається серпоподібна стружка змінної товщини.

Для фрезерування використовують такі верстати: фугувальні – для вирівнювання однієї або двох суміжних поверхонь деталі; рейсмусові – для зняття з деталі зайвого шару деревини (на рейсмусових верстатах для деталей, що надходять від фугувальних верстатів, обробляється та сторона, яка є протилежною до сфрезерованої на фугувальному верстаті); чотирьохсторонні поздовжньо-фрезерні верстати виконують одночасно фрезерування прямолінійної заготовки з чотирьох сторін для надання їй однакових розмірів та конфігурації по усьому перерізу. Фрезерні верстати призначені, головним чином, для надання кінцевих розмірів та форми криволінійним заготовкам; шипонарізні верстати - для одержання шипів та вушок.

Свердління (рис. 3, г) застосовують для утворення в деталях круглих та довгастих отворів. Обробка деревини виконується обертовими свердлами.

Довбання (рис. 3, д) застосовують для одержання у деревині прямокутних отворів (гнізд). Для довбання використовують рухомий нескінченний ланцюжок, що складається з ланок з різцями (ланцюговодовбальні верстати), а також порожнисте квадратне долото або комбіноване зі свердлом (долотодовбальні верстати).

Точіння дозволяє одержати тіла обертання. Різання виконується за допомогою різця при обертанні виробу (токарні верстати) або обертовою ножовою головкою, в середині якої проходить заготовка квадратного перерізу (круглопалкові верстати).

Шліфування необхідне для завершальної обробки виробів з метою видалення нерівностей, що залишилися після попередньої обробки. При шліфуванні деревини різцями служать абразивні зерна, що закріплені на паперовій чи полотняній основі.

До різання без стружкоутворення відносяться: розрізування шпону ножицями у фанерному виробництві; висікання штампами бракованих місць у листах шпону.

Лекції 4, 5. Дереворізальний інструмент

План

1. Рамні пилки.

2. Круглі пилки.

3. Стрічкові пилки.

4. Ножі.

5. Фрези.

6. Свердла.

7. Довбальний інструмент.

Література [1, 2, 3, 6]

- Рамні пилки

Рамні пилки є ріжучим інструментом лісопильних рам. Вони призначені для поздовжнього розпилювання колод та брусів на дошки. Основними розмірними характеристиками рамних пилок є товщина, ширина та довжина полотна, а також кутові параметри зубців.

Рис. 4. Профіль зубців рамних пилок

Пилки виготовляють із легованої сталі з насіченими зубцями та з приклепаними планками або з приклепаними захватами без планок. Пилки для вертикальних лісопильних рам виготовляють від 1100мм до 1950мм, шириною від 160мм до 180мм та товщиною від 1,6мм до 3,2мм. Профіль зубців (рис. 4) для усіх пилок однаковий – з ломанолінійною задньою гранню.

Кут загострення β та передній кут γ для усіх розмірів пилок є однаковими, відповідно 47° та 15°. Висота зубців h, довжина задньої грані l та радіус заокруглення впадини r змінюються зі зміною кроку зубців t.

Полотно пилки повинно бути плоским. Проміжок між горизонтальною плитою та покладеною на неї пилкою не повинен перевищувати 0,15мм. Викривлення, випучування необхідно виправити на ковадлі за допомогою проковувальних молотків.

Ефективна робота рамної пилки залежить від правильної її підготовки. Для вільного руху пилки в деревині ріжучу кромку необхідно збільшити шляхом розведення або плющення зубців. Плющення – найбільш раціональний метод збільшення ріжучої кромки пилки. Плющення виконують вручну за допомогою спеціального інструмента або на напівавтоматичних верстатах. Форму вершини зубця після плющення зображено на рис. 5,а. Розплющені кінчики зубців повинні лежати на одній прямій з допустимим відхиленням 0,8...1,0мм для деревини хвойних порід.

Рис. 5. Форма вершин зубців після плющення (а), формування (б) та розведення (в)

Після плющення зубці формують з метою вирівняти вершини зубців (рис. 5,б). Цю операцію виконують на напівавтоматичних верстатах або вручну за допомогою спеціального інструмента – формовки. Після формування відхилення кінчиків зубців від прямої лінії повинні бути в межах 0,75...0,8мм для розпилювання хвойних порід влітку, а взимку - 0,65...0,7мм. Плющення та формування виконуються через 3...4 години роботи пилки.

Розведення зубців пилок (рис. 5,в) виконується вручну за допомогою спеціального інструмента (розводка та шаблон) або на верстатах. Величина розведення зубців на бік для хвойних порід: взимку – 0,6...0,7мм, влітку 0,7...0,8мм; для твердих порід (бук, дуб) – 0,45...0,6мм. Розведення відновлюють через кожні 2...3 години роботи пилки.

Наступними операціями у підготовці зубців пилки є фугування та шліфування, які виконують на спеціальних верстатах або вручну за допомогою напилків та брусків з дрібнозернистою фракцією.

Останньою операцією підготовки пилок є заточування зубців, що виконується після кожного плющення та розведення для відновлення ріжучих властивостей. При заточуванні необхідно зберігати незмінність профілю зубців. Ріжучі грані зубців повинні мати рівну та гладку поверхню без дефектів. Заточування пилок виконують на спеціальних верстатах.

- Круглі пилки

Круглі пилки за конструкцією поділяють на пилки з плоским диском, конічні та з потовщеною периферійною частиною (рис. 6).

Рис. 6. Форма поперечного перерізу дисків круглих пилок:

а – плоскої; б – конічної; в – з потовщеною периферійною частиною

У плоских пилок (рис. 6,а) товщина диска однакова по усьому перерізу пилки. Конічні пилки (рис. 6,б) призначені для розділення деревини по товщині. У них товщина диска на периферії менша у порівнянні з центральною частиною, що дозволяє зменшити втрати деревини у пропилі. Пилки з потовщеною периферійною частиною (рис. 6,в) називають стругальними та застосовують для чистового розпилювання.

Залежно від профілю зубців розрізняють пилки для поздовжнього (тип 1) та поперечного (тип 2) розпилювання деревини (рис. 7).

Рис. 7. Профілі зубців плоских дискових пилок для поздовжнього (а, б) та поперечного (в, г) розпилювання

Висота зубців у пилок для поздовжнього розпилювання

, (9)

, (9)

а для поперечного розпилювання

. (10)

. (10)

Радіус заокруглення міжзубових впадин

, (11)

, (11)

а крок зубців

, (12)

, (12)

де z - кількість зубців пилки.

Для поздовжнього розпилювання застосовують зубці з кутом різання δ = (α + β) < 90°(наприклад, α = 15°, β = 40°, γ = 35°), а для поперечного розпилювання δ ≥ 90°, тому передній кут γ ≤ 0 (наприклад, α = 50°, β = 40°, γ = 0°).

Стругальні пилки використовують для розпилювання деревини у будь- якому напрямку. Мінімальний діаметр круглих пилок вибирають в залежності від товщини розпилюваного матеріала та конструктивних параметрів верстата. Рекомендована швидкість різання круглими пилками 40 – 60 м/сек.

- Стрічкові пилки

Стрічкові пилки поділяють на пилки для поздовжнього розпилювання колод та брусів, на столярні та роздільні.

Пилки для поздовжнього розпилювання колод та брусів мають ширину полотна від 230мм до 280 мм та товщину від 1,4мм до 2,0 мм. Профілі зубців цих пилок показано на рис. 8, а.

Рис. 8. Профілі зубців стрічкових пилок:

а – для поздовжнього розпилювання колод та брусів; б – столярних;

в - роздільних

Столярні пилки застосовують в основному для випилювання криволінійних заготовок та деталей. Вони мають невелику ширину полотна (10...60мм) та малу товщину (0,6...0,9мм). Профілі зубців столярних пилок показано на рис. 8, б.

Роздільні пилки використовують для розпилювання дощок. Вони мають широке полотно (85...175мм) та товщину від 0,9мм до 1,2мм. Профілі зубців цих пилок показано на рис. 8, в, причому профіль І призначений для розпилювання деревини твердих порід, а профіль ІІ – для м’яких порід.

Для того, щоб рух пилок у пропилі був вільний, необхідно створити проміжок між полотном пилки та боковою стінкою пропила. Цей проміжок створюється шляхом розведення зубців або плющенням. Розведення полягає у відхиленні вершин зубців (одного у правий бік, а сусіднього - у лівий). Плющенням зубців розширюють вершини зубців, включаючи передню ріжучу кромку. При розведених зубцях деревину розпилюють по усій ширині пропилу два сусідніх зубця, а при плющенні – один зуб.

Величина розведення зубців на один бік для дискових та стрічкових пилок складає 0,3...0,5мм, причому менше значення відповідає розпилюванню твердих листяних порід та мерзлої деревини, а більше – для розпилювання м’яких листяних та хвойних порід.

Затуплені зубці загострюють точильними кругами на заточувальних верстатах. Заточування полягає у видаленні невеликого шару металу за один прохід (до 0,05мм), при цьому пилку пропускають через круг 3-4 рази.

Для збільшення стійкості при обертанні круглі пилки проковують, у результаті чого послаблюється середня зона диска, а зовнішня частина (розпилювальна кромка) натягується.

У стрічкових роздільних пилок для збільшення поперечної жорсткості подовжують середню частину полотна. Для цього полотно прокочують та вальцюють на спеціальних верстатах.

- Ножі

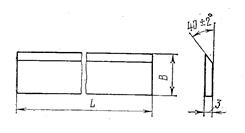

Для обробки деревини на поздовжньо-фрезерних верстатах (фугувальних, рейсмусових, чотирьохсторонніх) застосовують плоскі ножі з прямолінійною ріжучою кромкою. Ножі мають вигляд пластин (рис. 9). Виготовляють тонкі та товсті ножі. Тонкі ножі мають довжину (L) 30...1610мм, ширину (В) 25...40мм, товщину 3,0мм. Товсті ножі виготовляють довжиною 40...310мм, шириною 20...25мм, товщиною 10мм.

Рис. 9. Ніж для поздовжнього фрезерування деревини

Тонкі ножі виготовляють одношаровими, а товсті – двошаровими (ріжучий шар та корпус). Кут загострення обох типів ножів 40±2°. При обробці деревини м’яких листяних та хвойних порід кут загострення може складати 30...35°.

Рис. 10. Встановлення ножів у круглій ножовій головці: 1 – упорна планка, 2 – регулювальний гвинт, 3 – гвинт, 4 – ніж, 5 – ножова головка,

6 – клиноподібна планка

На рис. 10 показано один зі способів встановлення плоских ножів у круглій ножовій головці. Різне висування ножів над циліндричною поверхнею ножової головки дає можливість регулювати товщину шару деревини, що видаляється.

Діаметрально встановлені ножі повинні мати однакову масу. При виявленні різниці у масі ножі врівноважують (балансують), знімаючи частину металу з більш важкого ножа. Однойменні кріпильні деталі ножових головок також повинні бути однакової маси. Площини ножів обов’язково шліфують та заточують.

- Фрези

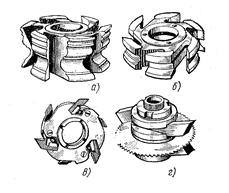

Фрези являють собою корпус, на якому сформовані ріжучі елементи (зубці). За способом кріплення фрези поділяють на насадні та кінцеві. Насадні фрези бувають цілісні, складені, збірні та комбіновані. У цілісних фрез (рис. 11, а) зубці та корпус виготовлені з однієї металевої заготовки та являють собою одну деталь. Складені фрези (рис. 11, б) складають із двох чи більше цілісних фрез. У збірних фрезах (рис. 11, в) у корпусі встановлюють змінні ножі. Комбіновані фрези (рис. 11, г) становлять комбінацію декількох інструментів.

Насадні фрези закріплюють на шпинделі верстата затискною гайкою з застосуванням проміжних кілець для регулювання положення фрези по висоті. Для встановлення на шпиндель насадні фрези мають центральний отвір.

Кінцеві фрези обладнані спеціальними хвостовиками, за допомогою яких їх кріплять до шпинделів верстатів. Корпус та ріжуча частина кінцевої фрези є однією деталлю. Фрезами можна виконувати плоску та профільну обробку поверхонь, вибирати пази та гнізда.

Оптимальні кутові параметри у насадних фрез: передній кут γ = 25...15°, задній α = 10°. Фрези у порівнянні з плоскими ножами мають більшу стійкість різців та незмінність профілю, потребують меншої затрати часу на заміну різців, дозволяють застосовувати більш високі швидкості різання та подачі.

Рис. 11. Насадні фрези:

а – цілісна; б – складена; в – збірна; г – комбінована

Загострюють фрези на спеціальних верстатах за допомогою чашкоподібних або тарілчастих шліфувальних кругів. Ріжучі кромки фрез повинні бути розташовані на одному колі. Широко застосовують фрези з пластинками, що виготовлені з твердих сплавів.

- Свердла

Використовують різні типи свердел: центрові з підрізувачами волокон (рис. 12, а) – для свердління впоперек волокон неглибоких отворів; спіральні з підрізувачами (рис. 12, б) – для свердління впоперек волокон глибоких отворів; гвинтові (рис. 12, в) – для свердління глибоких отворів як вздовж, так і впоперек волокон; ложечкові (рис. 12, г) – для свердління глибоких отворів вздовж волокон; порожнисті циліндричні – для висвердлювання наскрізних отворів та випилювання дерев’яних пробок.

Рис. 12. Свердла: а – центрове; б – спіральне; в – гвинтове; г - ложечкове

Свердла мають різні розміри. Вибір розміру свердел визначається діаметром отвору. Центрові свердла мають діаметр від 10мм до 60мм з градацією у 2мм, ложечкові – від 6мм до 50мм з градацією 5мм, спіральні – від 1мм до 20мм з градацією 1мм. Діаметр гвинтових свердел може бути від 20мм до 50мм, причому для свердел діаметром до 30мм градація по товщині 1мм, а для свердел діаметром більше 30мм градація складає 2мм.

Для закріплювання свердел на верстатах використовують спеціальні патрони. Свердла загострюють на верстатах за допомогою шліфувальних кругів або вручну напилками.

- Довбальний інструмент

Комбіновані порожнисті долота зі свердлом мають квадратний переріз. Сторона квадрата може бути від 6мм до 30мм (інколи до 50мм) з градацією 2мм та 5мм. З порожнистими долотами, як правило, комбінують гвинтові та шнекові свердла. Свердло призначене для висвердлювання отворів, а долото – для підрізання кутів квадрата, в який вписано отвір, що висвердлюється свердлом. На кінцях порожнистого долота розташовані ріжучі елементи, а в горі поздовжнє вікно, що призначено для виходу стружки із гнізда.

Рис. 13. Ріжучий (фрезерний) ланцюжок для ланцюгово-довбального верстата: а – загальний вигляд ланцюжка з направляючою лінійкою; б – трьох, п’яти та семипластинчасті ріжучі ланцюги

Ріжучі (фрезерні) ланцюжки для ланцюговодовбальних верстатів (рис. 13) складаються із комплектів ланок-різців, які шарнірно з’єднані між собою. В залежності від ширини гнізда ланка фрезерного ланцюга може складатися із трьох, п’яти та семи пластинок-зубців. Ширина сформованих за допомогою фрезерних ланцюжків гнізд може бути від 6мм до 30мм. Для вибірки гнізд шириною до 16мм застосовують ланцюжки із трьох пластинок. Ланцюжок шириною 20мм складається із п’яти пластинок, а шириною 25мм – із семи. Долота зі свердлами закріплюють в патронах, а ріжучі ланцюжки – на спеціальних направляючих лінійках.

Для довбання гнізд в деталях меблів та інших виробів використовують гніздові фрези, які становлять багатолезну плоску пластинку, що має зубці з двох прилеглих сторін – торцьової та бокової.

Читайте також:

- II.3. Основні способи і прийоми досягнення адекватності

- Багатофакторна матриця «Мак-Кінсі», її зміст, способи використання , достоїнства і недоліки.

- Безстатеве розмноження, його визначення та загальна характеристика. Спори — клітини безстатевого розмноження, способи утворення і типи спор.

- Біокомпозити та композиційні матеріали на основі відходів переробки деревини

- Біологічні способи лікування ран.

- БУДОВА, ВЛАСТИВОСТІ МЕТАЛІВ ТА СПОСОБИ ЇХ ВИЗНАЧЕННЯ

- Валютний курс і способи його визначення

- Варіанти і способи вимірювань характеристик телефонних каналів

- Вибір режимів обробки заготовки різанням

- Вивчення теми « Приголосні звуки. Тверді і м’які приголосні, способи їх позначення на письмі »

- Види і способи вибіркового спостереження.

- Види середніх величин та способи їх обрахування.

| <== попередня сторінка | | | наступна сторінка ==> |

| Лекції 2, 3. Основні поняття процесу різання деревини | | | Лекція 6. Продукція та сировина лісопильного виробництва |

|

Не знайшли потрібну інформацію? Скористайтесь пошуком google: |

© studopedia.com.ua При використанні або копіюванні матеріалів пряме посилання на сайт обов'язкове. |